卡林型金精矿氧压渣中铁矾碱性分解及环保提金试验研究

2023-07-06雷勋惠陈汝璨段小阳张磊田庆华郭学益

雷勋惠 陈汝璨 段小阳 张磊 田庆华 郭学益

摘要:卡林型金精矿酸性加压氧化预处理所得氧压渣中存在铁矾二次包裹金现象,采用环保型提金剂浸金,金浸出率约为81 %。为了进一步提高金浸出率,考察了碱性体系不同工艺参数条件下氧压渣中铁矾分解规律及对金浸出率的影响,并确定了最优条件。结果表明:在pH值11.0~12.0、液固比4、搅拌速度400 r/min、时间3 h、温度90 ℃条件下,可实现对铁矾的高效分解。以优化条件下所得铁矾分解渣为原料,采用环保型提金剂作为浸金剂,金浸出率可达89.6 %,表明碱性体系铁矾分解工序可有效打开铁矾对金的包裹,有效提高金浸出率。

关键词:卡林型金精矿;氧压渣;金;铁矾;分解;环保型提金剂

中图分类号:TD953 文章编号:1001-1277(2023)06-0044-07

文献标志码:Adoi:10.11792/hj20230610

引 言

黄金作为重要的贵金属,广泛应用于首饰、货币储备等领域,具有重大的战略意义和经济价值[1-3]。2022年,中国黄金产量为372.05 t,但黄金消费量高达1 001.74 t。中国黄金消费量大但生产量相对较低,同时,中国黄金矿产资源相对缺乏,仅占全球黄金矿产资源储量的4.1 %[4-5]。随着易处理金矿资源逐渐减少,难处理金矿逐渐成为黄金工业生产的主要来源[4-6]。因此,提高难处理金矿的利用率,实现金的高效回收尤为重要[7-9]。

难处理金矿金提取率低的主要原因有金被硫化矿物紧密包裹、杂质吸附金、浸出过程金二次包裹、化合物金难溶解和金表面钝化等[1,6-8]。针对难处理金矿提金困难及杂质影响的问题,采用特定预处理方法可有效打开矿物对金的包裹,削弱杂质元素的负面作用,提高金回收率。常见的预处理方法有焙烧氧化法、加压氧化法和生物氧化法等[6-12]。其中,加压氧化法原料适应性强,可高效打开硫化矿物对金的包裹,提高金回收率[6-7]。

某卡林型金精矿经酸性加压氧化预处理后,绝大部分黄铁矿和毒砂包裹金得到释放。但是,在酸性加压氧化预处理过程中部分金会被铁矾和碱式硫酸铁(纤铁矾)产物二次包裹,其中,碱式硫酸铁可通过降温转型工序溶解而打开包裹,但铁矾对金的二次包裹依旧存在[10]。因此,本文采用碱性体系分解氧压渣中铁矾的方法,充分打开铁矾对金的包裹,并以环保型提金剂作为浸金剂[13-15],研究了碱性体系不同工艺参数下氧压渣中铁矾分解规律及其对金浸出率的影响,构建了碱性体系氧压渣中铁矾分解的精准调控机制,为氧压渣中金的高效提取提供理论指导。

1 试验部分

1.1 试验原料

试验用原料为卡林型金精矿经酸性加压氧化预处理得到的氧压渣,其主要化学成分、XRD谱图、金物相分析结果分别如表1、图1和表2所示。由图1可知,氧压渣的主要物相为石英(SiO2)、硫酸钙(CaSO4)和铁矾((K,H3O)Fe3(SO4)2(OH)6)。由表2可知,氧压渣中铁矾包裹金占比达9.59 %,需充分打开铁矾等化合物对金的二次包裹才能实现金的高效浸出。另外,由表1可知,氧压渣中含有较多的SiO2,与XRD检测结果相符。

铁矾分解工序中加入石灰乳调节pH,铁矾可与氢氧化钙反应生成硫酸钙、硫酸钠、硫酸钾和氢氧化铁等物质。反应生成的氢氧化铁和硫酸钙在碱性体系中多以沉淀形式存在,可进一步促进分解反应的正向进行[16]。其化学反应方程式如式(1)~(3)所示。

1.3 试验方法

按一定液固比取适量氧压渣和一定体积的纯水置于烧杯中,开启数显电动搅拌器充分搅拌浆化10 min后,缓慢加入石灰乳至一定pH,维持溶液一定温度。铁矾分解过程中需实时监测溶液pH并及时补充石灰乳,维持溶液pH稳定。铁矾分解试验结束后过滤分离得到铁矾分解渣,铁矾分解渣作为浸金原料,环保型提金剂作为浸金剂。

样品中金元素分析检测采用火试金法,铁、硫、砷等元素的定量分析采用ICP-AES法(Baird PS-6 電感耦合等离子体原子发射光谱仪)。样品形貌采用SEM-EDS分析方法(Japanese Electron JSM-6360LV 真空扫描电子显微镜,20 kV;EDS,EDX-GENESISX X-ray Spectrum of EDAX Co.,USA)。样品的物相分析采用XRD分析方法(TTRIII X-ray衍射仪,Cu靶,8°/min)。

2 试验结果与讨论

2.1 铁矾分解试验

氧压渣中存在铁矾二次包裹金现象,通过开展氧压渣碱性体系铁矾分解试验,以期充分打开氧压渣中铁矾对金的包裹。氧压渣经碱性体系处理后得到的渣为铁矾分解渣。碱性体系不同条件下产生的铁矾分解渣样品XRD物相表征结果,可作为氧压渣中铁矾是否分解彻底的判断依据。

针对碱性体系不同条件下产生的铁矾分解渣样品,在环保型提金剂用量3 g/L、温度30 ℃、pH值11.0~11.5、时间4 h、液固比4、活性炭用量40 g/L、搅拌速度400 r/min和空气流量2.5 L/min的条件下开展浸金试验。铁矾分解渣金浸出率变化趋势可作为氧压渣碱性体系铁矾分解优化条件的选择依据。

2.1.1 pH条件

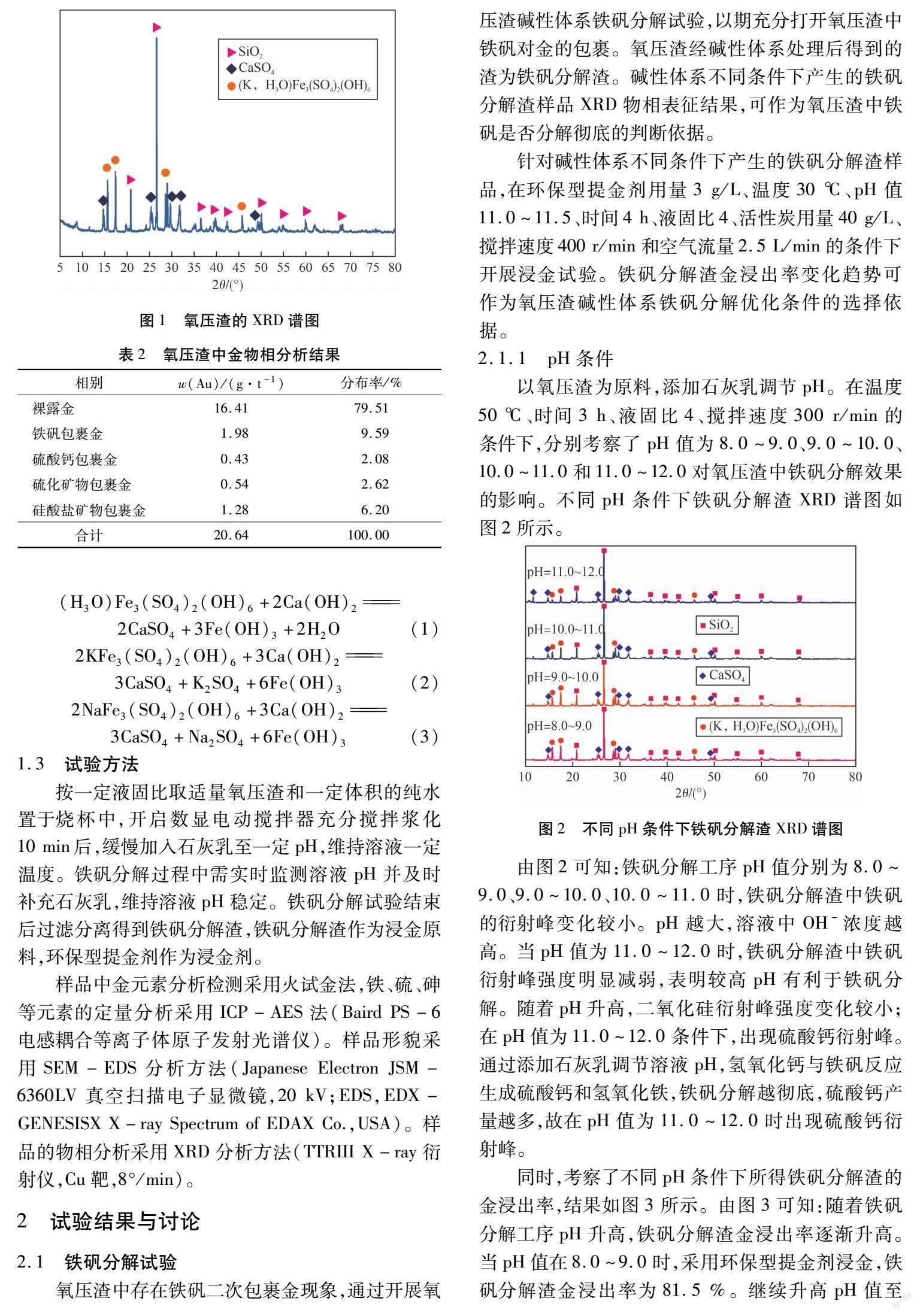

以氧压渣为原料,添加石灰乳调节pH。在温度50 ℃、时间3 h、液固比4、搅拌速度300 r/min的条件下,分别考察了pH值为8.0~9.0、9.0~10.0、10.0~11.0和11.0~12.0对氧压渣中铁矾分解效果的影响。不同pH条件下铁矾分解渣XRD谱图如图2所示。

由图2可知:铁矾分解工序pH值分别为8.0~9.0、9.0~10.0、10.0~11.0时,铁矾分解渣中铁矾的衍射峰变化较小。pH越大,溶液中OH-浓度越高。当pH值为11.0~12.0时,铁矾分解渣中铁矾衍射峰强度明显减弱,表明较高pH有利于铁矾分解。随着pH升高,二氧化硅衍射峰强度变化较小;在pH值为11.0~12.0条件下,出现硫酸钙衍射峰。通过添加石灰乳调节溶液pH,氢氧化钙与铁矾反应生成硫酸钙和氢氧化铁,铁矾分解越彻底,硫酸钙产量越多,故在pH值为11.0~12.0时出现硫酸钙衍射峰。

同时,考察了不同pH条件下所得铁矾分解渣的金浸出率,结果如图3所示。由图3可知:随着铁矾分解工序pH升高,铁矾分解渣金浸出率逐渐升高。当pH值在8.0~9.0时,采用环保型提金剂浸金,铁矾分解渣金浸出率为81.5 %。继续升高pH值至11.0~12.0时,铁矾分解渣金浸出率达85.4 %。综上所述,当氧压渣碱性体系铁矾分解工序pH值在11.0~12.0时,铁矾分解渣中铁矾衍射峰强度明显减弱,金浸出率最高。因此,铁矾分解工序pH值控制在11.0~12.0时较为合适。

2.1.2 搅拌速度

以氧压渣为原料,在温度50 ℃、时间3 h、液固比4、pH值11.0~12.0的条件下,分别考察了搅拌速度为300 r/min、350 r/min、400 r/min和450 r/min对铁矾分解效果的影响。不同搅拌速度下铁矾分解渣XRD谱图如图4所示。由图4可知:随着铁矾分解工序搅拌速度增加,二氧化硅和硫酸钙衍射峰强度变化较小,铁矾衍射峰强度有逐渐下降趋势,未出现新的衍射峰。

同时,考察了环保型提金剂体系下不同搅拌速度所得铁矾分解渣的金浸出率,结果如图5所示。由图5可知:随着搅拌速度增加,铁矾分解渣金浸出率增加,但增幅较小。当搅拌速度为300 r/min时,铁矾分解渣金浸出率为85.3 %。当搅拌速度分别增加至400 r/min和450 r/min时,铁矾分解渣金浸出率分别为85.9 %和85.8 %。结合能耗和金浸出率考虑,铁矾分解工序选取搅拌速度400 r/min为优化条件。

2.1.3 液固比

以氧压渣为原料,在温度50 ℃、时间3 h、pH值11.0~12.0、搅拌速度400 r/min的条件下,分别考察了铁矾分解工序液固比(L/S)为4,5,6和7对铁矾分解效果的影响。不同液固比条件下铁矾分解渣XRD谱图如图6所示。由图6可知:随着液固比的增加,二氧化硅、硫酸钙和铁矾衍射峰强度变化较小,未出现新的衍射峰。图6中硫酸钙衍射峰强度较图3中高,推测是由于调节pH时石灰乳加入量差异或原料中硫酸盐含量波动所致。

同时,考察了不同液固比下所得铁矾分解渣金浸出率,结果如图7所示。由图7可知:随着液固比逐渐增大,铁矾分解渣金浸出率缓慢上升。当铁矾分解工序液固比为4时,铁矾分解渣金浸出率为85.4 %。当液固比分别升高至6和7时,铁矾分解渣金浸出率分别为86.1 %和86.3 %。铁矾分解工序液固比过大,易导致水耗量增加、生产能力下降。综合考虑水耗量和氧压渣处理量,铁矾分解工序选取适宜的液固比为4。

2.1.4 温 度

以氧压渣为原料,在时间3 h、pH值11.0~12.0、液固比4、搅拌速度400 r/min的条件下,考察了铁矾分解工序温度分别为60 ℃、70 ℃、80 ℃和90 ℃对铁矾分解效果的影响。不同温度条件下得到的铁矾分解渣XRD谱图如图8所示。由图8可知:随着铁矾分解工序温度的升高,二氧化硅和硫酸钙衍射峰强度变化较小,铁矾衍射峰强度逐渐降低。当温度为90 ℃时,铁矾分解渣中铁矾衍射峰消失。

同时,考察了不同温度下所得铁矾分解渣金浸出率,结果如图9所示。由图9可知:随着铁矾分解工序温度升高,铁矾分解渣金浸出率逐渐上升。当温度为60 ℃时,铁矾分解渣金浸出率为86.4 %。当温度分别升高至80 ℃和90 ℃时,铁矾分解渣金浸出率分别为88.1 %和89.7 %。卡林型金精矿酸性加压氧化预处理过程温度约为225 ℃,因此可充分利用降温过程产生的余热,无需额外加热即可维持铁矾分解工序的反应温度。综合考虑铁矾分解渣金浸出率,选取适宜的温度为90 ℃。

2.1.5 时 间

以氧压渣为原料,在pH值11.0~12.0、液固比4、搅拌速度400 r/min、温度90 ℃的条件下,考察了时间分别为1 h、2 h、3 h和4 h对铁矾分解效果的影响。铁矾分解渣随时间变化的XRD谱图如图10所示。由图10可知:随着铁矾分解时间由1 h延长至2 h,二氧化硅和硫酸钙的衍射峰强度变化較小,铁矾衍射峰的强度逐渐减小。当铁矾分解时间延长至3 h时,铁矾衍射峰完全消失;继续延长铁矾分解时间至4 h,出现氢氧化锰钙的衍射峰。

同时,考察了不同时间下所得铁矾分解渣金浸出率,结果如图11所示。由图11可知:随着铁矾分解工序时间的增加,铁矾分解渣金浸出率逐渐上升。当时间为1 h时,铁矾分解渣金浸出率为84.5 %。当时间分别延长至2 h和3 h时,铁矾分解渣金浸出率分别为86.7 %和89.6 %。继续延长铁矾分解时间至4 h时,铁矾分解渣金浸出率为89.8 %,变化较小。结合图10可知,铁矾分解工序时间为3 h时,铁矾分解渣中已无铁矾衍射峰。铁矾分解工序时间过长,导致能耗增加和生产周期变长。因此,铁矾分解工序选取时间为3 h较为适宜。综上所述,铁矾分解工序的优化工艺条件为:pH值11.0~12.0、液固比4、搅拌速度400 r/min、温度90 ℃、时间3 h。

2.2 铁矾分解渣矿物学表征

2.2.1 微区分析及金物相分析

以氧压渣为原料,在pH值11.0~12.0、液固比4、搅拌速度400 r/min、温度90 ℃和分解时间3 h的优化条件下,所得铁矾分解渣的化学成分分析结果如表2所示。由表2可知:铁矾分解渣中SiO2、Fe、S和Ca品位相对较高,分别为21.61 %、8.62 %、8.42 %和13.64 %,存在少量As、Mg和Mn等,品位分别为1.25 %、0.41 %和0.27 %。

铁矾分解渣的SEM-EDS分析结果如图12所示。由图12可知: 1区域硅和氧原子百分比分别为20.89 %和75.76 %,表明1区域主要物相为SiO2。2区域铁和氧原子百分比分别为16.79 %和71.21 %,表明2区域主要物相为Fe2O3。3区域铁、硅、钙和氧原子百分比分别为4.77 %、11.16 %、5.28 %和78.18 %,表明3区域主要物相为CaSO4、SiO2和Fe2O3的混合物。由SEM谱图可知,2,3区域表面较为松散,利于浸出剂与金接触反应。铁矾分解渣中铁和硫分布相对较为均匀,仍存在少量钙局部富集情况。在铁矾分解工序中,由于氢氧化钙的碱性和溶解度均较氢氧化铁高,铁矾可与氢氧化钙反应生成硫酸钙和氢氧化铁等产物。

鐵矾分解渣中不同矿物SEM-EDS分析结果如图13所示。由图13-a可知,铁、钙、硫、硅和氧原子百分比分别为0.16 %、0.09 %、0.32 %、32.79 %和66.64 %,表明该区域主要物相为SiO2。由图13-b可知,铁、钙、硫、硅和氧原子百分比分别为19.64 %、0.04 %、13.25 %、1.16 %和65.91 %,推测该区域主要物相为(K,H3O)Fe3(SO4)2(OH)6。图13中矿物表面相对光滑致密,不利于浸出剂渗透进入矿物中与目标金属反应。

铁矾分解渣中金物相分析结果如表3所示。由表3可知:铁矾分解渣中裸露金分布率达89.66 %,铁矾包裹金分布率由氧压渣中的9.59 %降低至1.28 %,表明铁矾分解工序可有效打开铁矾对金的包裹。氧压渣中硅酸盐矿物包裹金分布率为6.20 %,铁矾分解渣中硅酸盐矿物包裹金分布率为5.41 %,说明铁矾分解工序对硅酸盐矿物包裹金的影响不大。

2.2.2 铁矾分解渣元素化学形态

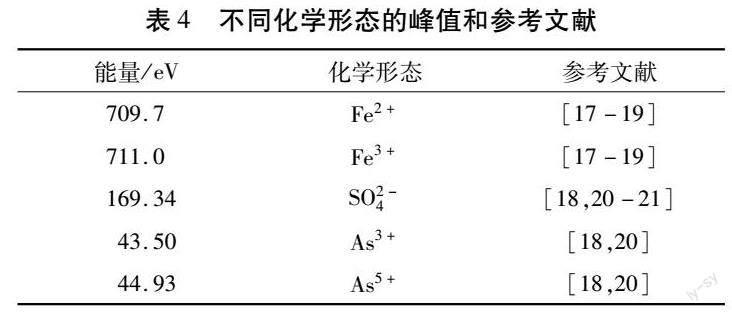

铁矾分解渣表面铁、砷、硫的元素化学形态分析结果如图14所示,相关参考文献如表4所示。由图14可知:在709.7 eV和711.0 eV处分别检测出Fe(Ⅱ)和Fe(Ⅲ)峰,依据峰值区域面积计算其占比分别为10.04 %和89.96 %。在43.50 eV和44.93 eV处分别检测出As(Ⅲ)和As(Ⅴ)峰,依据峰值区域面积计算其占比分别为26.39 %和73.61 %。169.34 eV对应SO2-4的峰值,依据峰值区域面积计算其占比为100.00 %。硫的形态与氧压渣中硫的形态一致。铁矾分解渣中Fe(Ⅲ)和As(Ⅴ)含量高于氧压渣,部分Fe(Ⅱ)和As(Ⅲ)在铁矾分解工序被空气中的氧气氧化。

3 结 论

1) 在pH值11.0~12.0、液固比4、搅拌速度400 r/min、时间3 h和温度90 ℃的优化条件下,铁矾分解渣XRD物相中未检测到铁矾衍射峰,表明碱性体系可实现氧压渣中铁矾的高效分解。

2) 以优化条件所得铁矾分解渣为原料,在环保型提金剂用量3 g/L、温度30 ℃、pH值11.0~11.5、时间4 h、液固比4、活性炭用量40 g/L、搅拌速度400 r/min、空气流量2.5 L/min的条件下,铁矾分解渣金浸出率可达89.6 %,表明碱性体系铁矾分解工序可有效提高金浸出率。

3) 铁矾分解渣主要物相为氢氧化锰钙、硫酸钙和二氧化硅。碱性体系铁矾分解工序可有效打开铁矾对金的包裹,对硅酸盐矿物包裹金影响较小。铁矾分解过程生成的硫酸钙对金形成二次包裹,致使硫酸钙包裹金分布率略微上升。

[参 考 文 献]

[1] 郭学益,张磊,田庆华,等.氧压渣非氰体系浸金及其机理[J].中国有色金属学报,2020,30(5):1 131-1 141.

[2] 郭学益,张磊,田庆华,等.添加剂作用下铁粉协同还原酸性硫脲浸金液中金的研究[J].黄金,2020,41(9):81-85.

[3] 胡杨甲,贺政,赵志强,等.非氰浸金技术发展现状及应用前景[J].黄金,2018,39(4):53-58.

[4] 李骞,董中林,张雁,等.含硫砷含碳金精矿提金工艺研究[J].黄金,2016,37(11):41-45.

[5] 殷璐,金哲男,杨洪英,等.我国黄金资源综合利用现状与展望[J].黄金科学技术,2018,26(1):17-24.

[6] 许晓阳.难处理金矿石加压氧化—氰化提金技术研究[J].黄金,2020,41(4):50-53.

[7] 张磊,郭学益,田庆华,等.难处理金矿预处理方法研究进展及工业应用[J].黄金,2021,42(6):60-68.

[8] 吴冰.复杂难处理金矿石预处理工艺研究现状及进展[J].黄金,2020,41(5):65-72.

[9] 李骞,董斯宇,许瑞,等.金矿提金技术及其研究进展[J].黄金,2020,41(9):86-101.

[10] ZHANG L,GUO X Y,TIAN Q H,et al.Extraction of gold from typical Carlin gold ores by pressure oxidation pretreatment-sodium jarosite decomposing-polysulfide leaching and its mechanism[J].Hydrometallurgy,2021,208:105743.

[11] 王家好,刘忠良.金精矿焙烧提金工艺实践[J].黄金,1990,11(12):53-55.

[12] 尹福兴,段胜红,庄世明.某含金硫精矿焙烧-酸浸渣非氰提金试验研究[J].云南冶金,2019,48(3):55-59.

[13] 张磊.卡林型金精矿加压氧化预处理及高效提金研究[D].长沙:中南大学,2022.

[14] ZHANG Y,CUI M Y,WANG J G,et al.A review of gold extraction using alternatives to cyanide:Focus on current status and future prospects of the novel eco-friendly synthetic gold lixiviants[J].Minerals Engineering,2022,176:107336.

[15] GUO X Y,LIU Z W,TIAN Q H,et al.Gold extraction from carlin-type concentrate by a novel environmentally friendly lixiviant[J].Hydrometallurgy,2022,211:105884.

[16] WU J J,AHN J M,LEE J.Gold deportment and leaching study from a pressure oxidation residue of chalcopyrite concentrate[J].Hydrometallurgy,2021,201:105583.

[17] BEAMSON G,CLARK D T,KENDRICK J,et al.Observation of vibrational asymmetry in the high resolution monochromatized XPS of hydrocarbon polymers[J].Journal of Electron Spectroscopy and Related Phenomena,1991,57(1):79-90.

[18] DESCOSTES M,MERCIER F,BEAUCAIRE C,et al.Nature and distribution of chemical species on oxidized pyrite surface:Complementarity of XPS and nuclear microprobe analysis[J].Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2001,181(1):603-609.

[19] DESCOSTES M,MERCIER F,THROMAT N,et al.Use of XPS in the determination of chemical environment and oxidation state of iron and sulfur samples:Constitution of a data basis in binding energies for Fe and S reference compounds and applications to the evidence of surface species of an oxidized pyrite in a carbonate medium[J].Applied Surface Science,2000,165(4):288302.

[20] BRION D.Etude par spectroscopie de photoelectrons de la degradation superficielle de FeS2,CuFeS2,ZnS et PbS a lair et dans leau[J].Applications of Surface Science,1980,5(2):133-152.

[21] GUO X Y,ZHANG L,TIAN Q H,et al.Stepwise extraction of gold and silver from refractory gold concentrate calcine by thiourea[J].Hydrometallurgy,2020,194(2):105330.

Abstract:Secondary jarosite encasement of gold was observed in the oxygen-pressed residue obtained from acidic pressure oxidation pretreatment of Carlin-type gold concentrates.An environmentally friendly gold extraction agent was used to extract gold,with a gold leaching rate of approximately 81 %.To further improve the gold leaching rate,the decomposition law of jarosite in the oxygen-pressed residue under different process parameters in an alkaline system was investigated,as well as its effect on the gold leaching rate,and the optimal conditions were determined.The results showed that efficient decomposition of jarosite can be achieved under the conditions of pH 11.0-12.0,liquid-solid ratio of 4,stirring speed of 400 r/min,time of 3 h,and temperature of 90 ℃.The gold extraction rate of up to 89.6 % was achieved using the environmentally friendly gold extraction agent with the optimized jarosite decomposition residue as the raw material,indicating that the jarosite decomposition process in an alkaline system can effectively relieve the encased gold and effectively improve the gold leaching rate.

Keywords:Carlin-type gold concentrate;oxygen-pressed residue;gold;jarosite;decomposition;environmentally friendly gold extraction agent