以物料清单为核心的数据治理体系建设与实施

2023-07-05陈小敏周磊刘营董会波张洁中国航发西控科技

■ 陈小敏 周磊 刘营 董会波 张洁/中国航发西控科技

数据是企业重要的战略资源,通过建立物料清单(BOM)数据治理体系,可以保证数据的唯一性和准确性,加速核心业务与数字化技术的深度融合,形成科研生产数字化支撑能力。

数据是中国航发运营管理体系(AEOS)建设中的关键要素,是企业的重要战略资源。在科研生产中,由于数据质量问题造成了生产计划分解下达不准确、采购计划制订/下达依据数据不全、装配抓缺件不准确以及配套率低等许多重大问题,严重影响科研生产交付任务的完成。要支撑以产品研发体系为核心的AEOS建设,加速核心业务与数字化技术的深度融合,形成对科研生产的数字化支撑能力,必须同步建设数据治理体系,提高数据质量。

项目总体思路

创新团队以问题为牵引,以BOM数据深层问题为抓手,搭建了数据治理体系框架,建立了数据标准体系,将数据质量纳入质量管理体系,实现数据集成管控。总体思路和目标主要包含以下几个方面。

一是纵横分析BOM深层问题。围绕产品全生命周期查寻,自顶向下梳理BOM应用流程,自下而上查寻BOM数据问题,统一BOM数据结构和数据源头。

二是建立BOM数据标准体系。制定BOM数据标准,明确BOM数据职责,规范BOM数据管理。

三是规范增量,完善质量管理体系。完善业务模型,修订质量管理体系文件;开发清洗程序,依据标准清洗历史数据;建立监督机制,将数据质量纳入质量考核。

四是控制存量,实现数据集成管理。明确数据流向,实现数据精准推送,组建数据管理团队,数据治理快速迭代,统一数据管理,将型号数据集成管控。

分析BOM深层问题

通过组建设计、工艺、生产、信息化、标准化等多元化团队,对中国航发西控科技200多型产品BOM数据开展全生命周期业务流程复查,分析后发现BOM数据问题主要存在于设计物料清单(EBOM)、工艺物料清单(PBOM)和装配物料清单(ABOM)中,可分为两类。

一是BOM数据结构不统一。BOM结构经过设计、工艺、制造、装配过程调整最终形成ABOM,经历了不同部门的调整,很难保证数据的准确性和继承性。同时,PBOM和ABOM都下发给下游指导生产,但两者之间存在差异,导致生产计划和生产订单下达错乱等问题。

二是BOM数据源不统一。BOM属性信息不全,下游部门接收BOM信息存在缺失,无法为科研生产提供数据支持和决策依据。

基于上述问题,创新团队将EBOM、PBOM和ABOM结构进行统一,由统一后的BOM结构指导制造装配,以EBOM数据为唯一数据源统一BOM结构。

设计、工艺、装配BOM形成单一继承关系,统一数据源头,规范管理,结构清晰,下游生产、库房、财务使用同一个BOM。在设计与工艺的协同阶段,将PBOM和ABOM的调整全部体现在EBOM中,同步生成编码数据,最终下发的EBOM结构与经工艺管理部门和装试分厂调整后的BOM结构相一致,由统一后的BOM结构指导下游工艺与制造。

建立BOM数据标准体系

因各系统间缺乏对数据的统一标准约束,物料分类不清晰,各系统间数据不共享,需在不同系统间多头维护,导致一个物料拥有多个编码。大量重复、相似物料信息录入系统,严重影响了设计人员设计选型效率、生产及采购计划的准确性。

建立BOM数据标准体系,须对物料主数据的分类进行梳理和重新划分,将物料主数据分为标准件、金属材料、非金属材料、复合材料、电子元器件、零组件、易耗品、通用工具、专用工装、集团成品及附件、非集团成品及附件等12类。对编码规则、属性定义、维护流程、数据清洗规则等多维度进行定义扩展,相较于治理前的数据标准,更加细致严谨,定义更加清晰,可操作性更强。

完善质量管理体系

要规范数据的增量,首先要建立物料主数据维护流程,规范编码申请单位,避免多源头申请问题;同时要规范数据流视图维护流程,解决各视图分散在各系统中的问题。

以前编码申请工作多为采购部门或设计人员自行申请,规范数据申请流程后,材料编码的申请工作由采购部门变更为工艺管理部门负责,辅助材料、二次成件的编码申请工作由采购部门变更为设计部门负责,毛坯的编码申请工作统一为设计部门负责,标准件编码申请工作由设计人员自行管理变更为标准化部门统一管理。

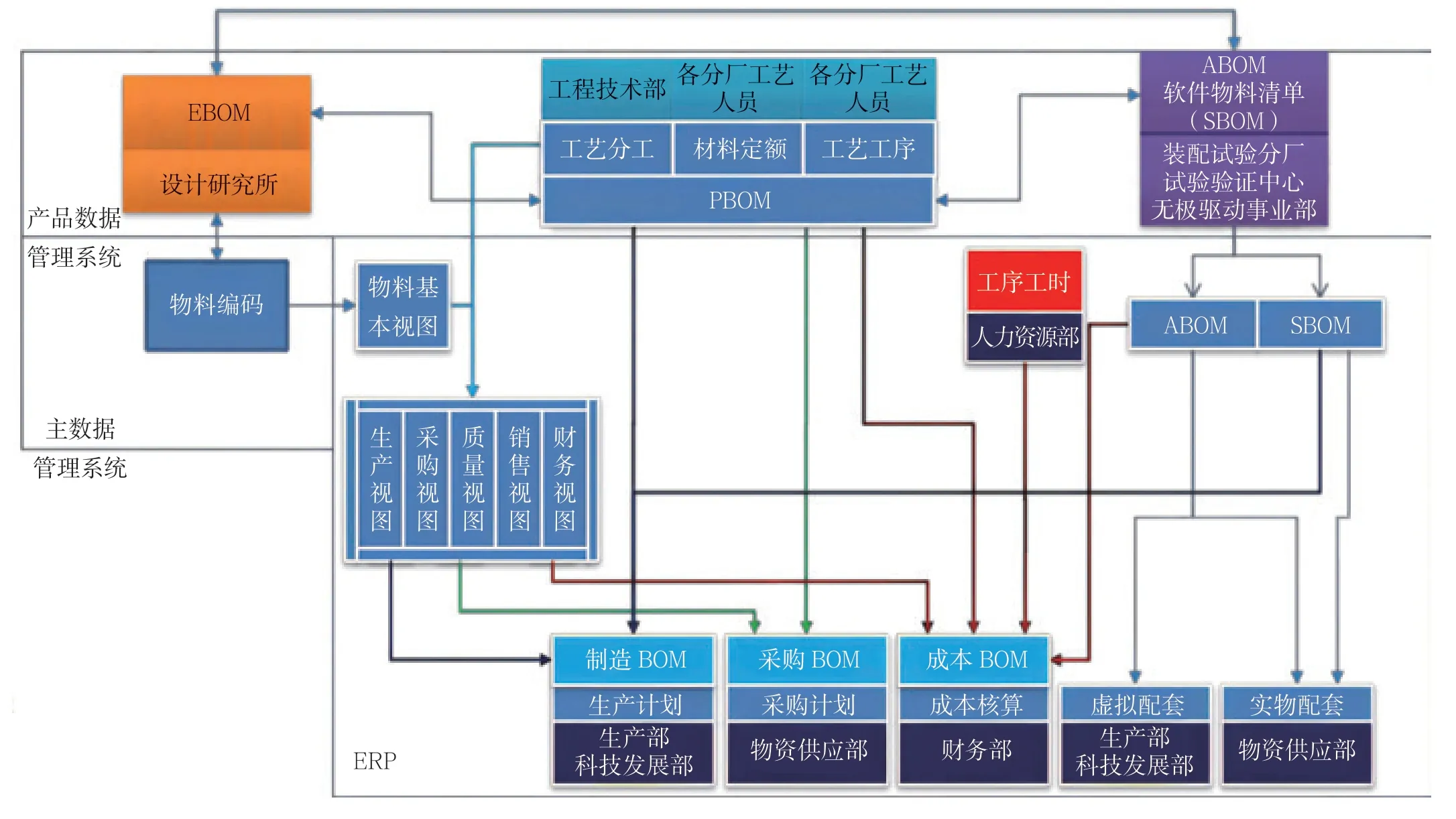

为解决各视图分散在各系统中这一问题,创新团队将维护流程更改为统一在主数据管理(MDM)系统中维护更新。当物料数据编码生成后,由系统统一派发至各分视图维护负责人,各维护负责人对计划视图、采购视图、质量视图、销售视图、财务视图同步维护更新,如图1所示。

图1 主数据管理系统视图维护流程

为完善质量管理体系,针对数据质量问题,制定了数据质量考核办法,形成常态化的数据质量考核机制,完善了数据考核标准,形成了按月考核的常态化机制,对重点产品配套问题进行质量专项奖惩考核。

为清洗系统中的历史数据,创新团队制定了数据清理流程,分为以下8个步骤。

第一,制定模板,根据物料主数据标准体系规定,制定数据采集模板,确定采集范围。

第二,导出编码,依据采集模板,导出现有编码。

第三,匹配编码,将现有编码与物料编码规则匹配,得到保留物料编码清单和重码物料清单。

第四,重码分析,分析重码的影响范围。

第五,关闭视图,关闭生产、计划、采购、销售、仓库视图清单。

第六,发布方案,发布重码处理方案。

第七,数据清洗,对物料属性进行规范化修订,对失效物料删除,重码数据冻结。

第八,结果导出,将最终确定的数据导入物料MDM系统。

实现数据集成管理

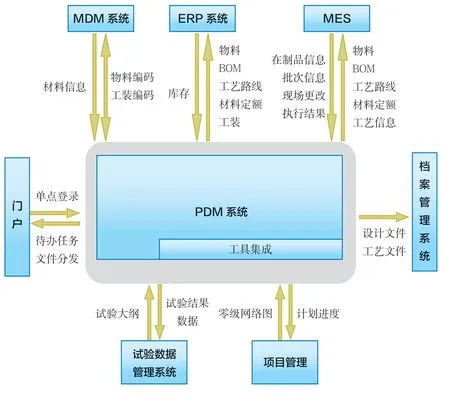

为解决各系统间数据割裂导致的数据问题,创新团队完善了各系统间的数据集成,开发了BOM数据集成流程和接口,如图2所示。

图2 系统数据集成管理

产品数据管理(PDM)系统通过与MDM系统的集成实现所用资源数据的一致性,并将新产生的资源数据同步传递给企业资源规划(ERP)系统,实现数据在ERP系统并行开展工作。

PDM系统通过与ERP系统的集成,实现PBOM(工艺路线、材料定额数据) 、ABOM(装配清单)集成传递。

PDM系统通过与制造执行系统(MES)的集成,实现集成传递,支撑后续的派工、生产,通过与档案管理系统集成,实现数据的电子化归档。

BOM数据集成传递,保证数据的唯一性和准确性,满足了制造计划、采购计划、库房配套、电子卷宗、维修维护等业务的数据需要,提升了生成计划下达的及时性和准确性,实现了一点录入、多点调用。

经过两年的数据治理,以BOM为核心的数据治理体系已初步建成,治理效果明显,主要体现在以下几点。

一是数据质量显著提升。通过对产品全生命周期的BOM数据治理,BOM历史数据清查,基础数据准确率由70%提升至99%。对在研在产的429型新研产品的BOM数据进行了全面复查,清查解决重码1000余项,结构性错误50余项,解决了大量的历史存量数据问题。

二是计划下达准确率显著提升。以BOM为核心的数据治理体系,全面支撑了AEOS生产计划的落地。生产计划准确下达率由67%提升至95%,数据问题导致的配套问题数量显著下降,由25类100多项问题下降为2类5项问题。批产产品的BOM问题已基本消除,科研生产效率大幅提升。

三是实现产品全生命周期BOM数据集成传递。完成PDM、ERP、MES等核心系统的数据集成,解决了各系统间数据割裂的问题,建立了跨系统的数据集成管理,实现产品全生命周期内BOM数据的传递和衍生。

四是形成常态化数据治理考核机制。制定数据质量考核办法,完善数据考核标准,建立健全了数据质量检查与考核机制,激励业务人员及时发现和纠正数据错误,数据质量的理念深入人心。

结束语

数据治理体系的建设与实施是航空发动机控制系统产业数字化转型的重要基础,是用数字技术对产品研制过程赋能的支撑,是加快产品研制进度、提升产品质量和生产效率的保障。