三维叶片设计技术在现代压气机中的应用*

2023-07-05李博王兆祺兰发祥唐方明中国航发研究院

■ 李博 王兆祺 兰发祥 唐方明/中国航发研究院

三维(3D)叶片设计技术的应用使得压气机的负荷和效率水平跨上了一个新台阶,先进高负荷、高性能轴流压气机设计已全面进入了多级全三维造型阶段。

随着压气机级负荷的逐步提高,叶片通道内强逆压梯度作用下的边界层流动及其他二次流会造成流动损失急剧增加,导致压气机效率降低;同时增厚的边界层对流道的堵塞可能会造成流动分离,导致压气机失速或者喘振。三维叶片设计技术通过将叶片向周向、轴向倾斜或弯曲,抑制端壁边界层的分离、合理改变和调整三维激波结构以减小损失,提高压气机性能,是压气机实现高负荷、高效率、高稳定裕度的关键技术。三维叶片设计技术主要包含端弯设计、弓形静子和复合弯掠转子等3种。其中,端弯设计主要针对端区边界层影响进行修正,多用于早期型号的改进设计,被看作是三维叶片设计的雏形;而弓形静子及复合弯掠转子均通过叶片的周向或轴向弯曲,来合理利用叶片力将负荷沿径向进行优化匹配,从而达到提高性能的目的。

端弯设计技术

常规的S2通流设计不考虑端壁边界层的影响,而在实际的压气机叶片通道内,由于端壁边界层的存在,端区内流体的轴向速度低于设计结果,造成端区内叶片的攻角和落后角偏大,极易导致流动分离。为了修正上述影响,早期型号的改进设计多是通过端弯设计来实现的。

端弯设计技术多用于静子叶片,在原有叶片的基础上,适当加大叶片在两个端区的安装角,能够更好地适应端区内的流动,提高原有压气机的性能。静子叶片端弯后,不仅可以减小端区内静子叶片的攻角,也可以减小下游转子叶片的攻角,使转子和静子都可以更好地适应端区内轴向速度低的流动特点。

由于在目前的压气机设计过程中,适当减小动静叶两端的造型攻角也可以起到和端弯设计相似的效果,还不用担心端弯可能造成的流动堵塞和加功量降低等因素。端弯技术广泛应用于第二代发动机的改进型号和第三代发动机上,在目前压气机设计中的应用已经越来越少。

弓形静子技术

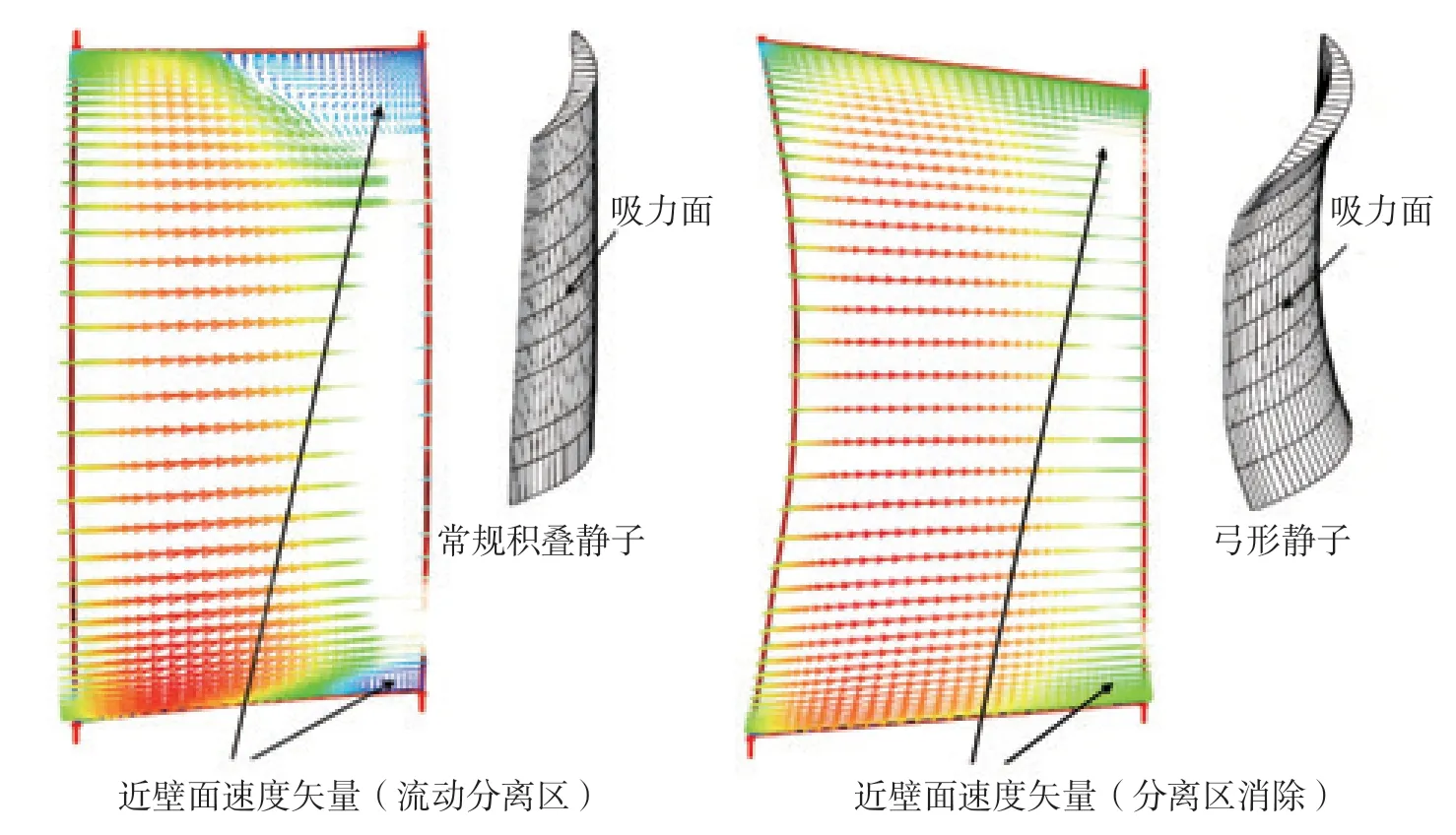

弓形静子技术是在端弯静子之后,以先进计算流体力学技术为基础发展起来的三维叶片设计技术,主要用于消除和推迟静子叶片拐角的气流分离。静子叶片如果采用常规的径向积叠,当出口预旋沿叶高变化不大时,叶片沿叶高几乎是无扭转的直叶片。如果采用弓形积叠,叶片两端向叶背弯曲,在叶根处形成正倾斜角,在叶尖处形成负倾斜角。

弓形静子技术改善静子端区流动的原理是合理地利用了叶片力。与常规径向积叠的静子相比,弓形静子沿垂直于叶片表面的叶片力分量方向发生了变化,这一变化可以促使主流区内的部分高能流体向两个端区偏移,改善端区内的流动状态,从而推迟分离,减少端壁损失,提高静子的压升能力,使压气机在整个流量范围内的增压特性更稳定,喘振裕度获得显著提高。弓形静子技术可有效消除在常规径向积叠静子中出现的端区流动分离,如图1所示。

普惠公司在PW4084高压压气机上最先采用了弓形静子叶片,显著提高了压气机性能。之后,普惠、GE、罗罗等公司先后在产品上采用了弓形静子设计,均取得了明显的收益。目前,弓形静子设计技术已经基本成熟并得到了大量成功的验证,在现代压气机设计中得到了广泛的应用。

复合弯掠转子技术

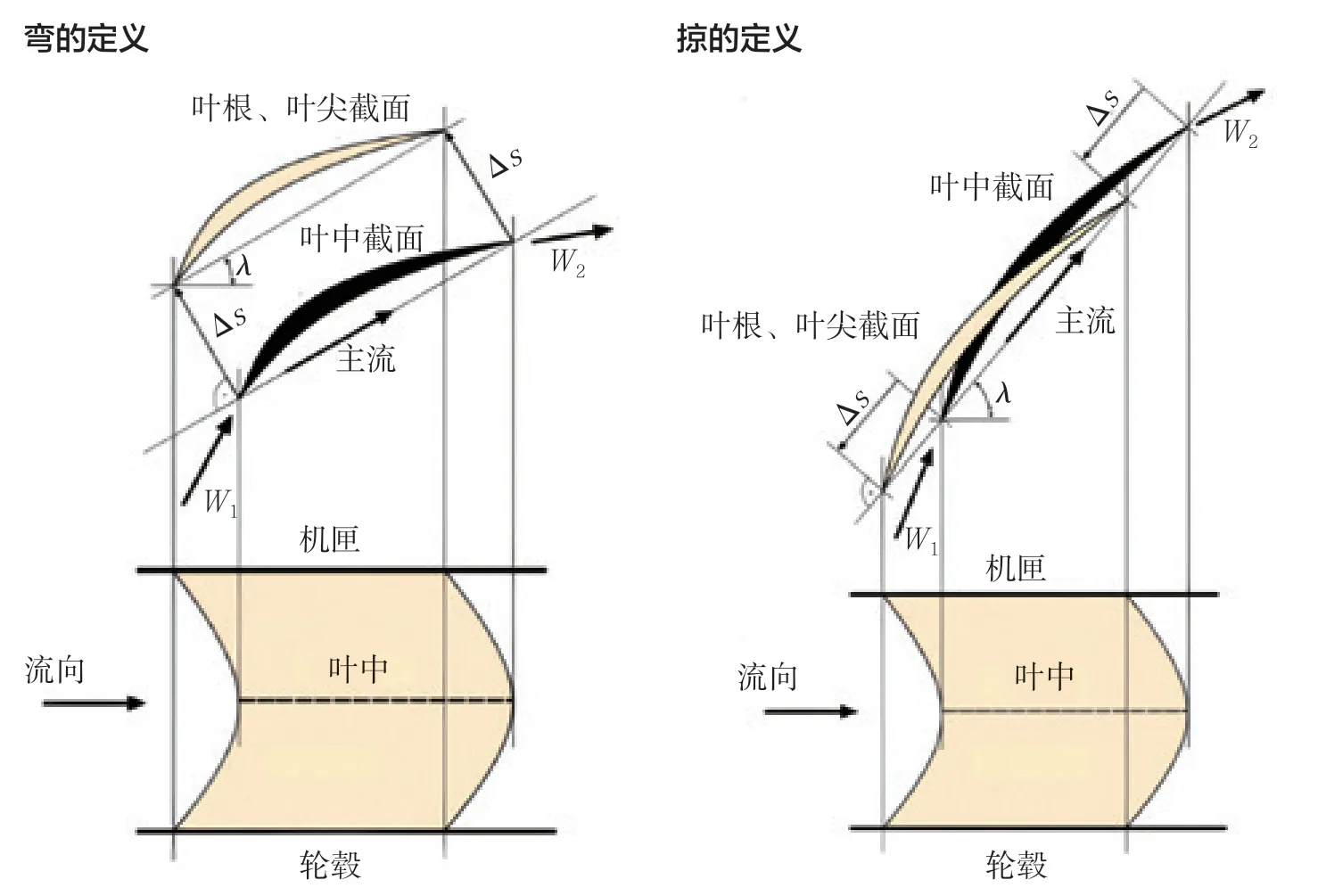

叶片的弯和掠是利用三维效应主动控制边界层流动、端壁效应及激波结构的重要手段之一。弯叶片和掠叶片在发展初期是两个独立的设计概念,但随着研究的深入,人们逐渐发现弯、掠的“内涵”基本相同,均是依靠基元叶型在不同方向上的错位,通过改变叶片径向力来影响流线曲率、流片形状等,进而对展向负荷进行重新匹配,从而影响压气机性能。故在弯和掠技术发展的后期,二者逐渐融合发展为复合弯掠叶片技术,使叶片基元负荷在展向得到了更加综合、良好的匹配,并在现代高性能压气机设计中得到广泛应用。

针对叶片的弯和掠并没有统一的定义,工程上一种简单常用的弯掠定义,将叶片的积叠线沿周向的变换称为弯,而沿轴向的变换称为掠,如图2所示。但此种定义并没有真正的将弯和掠独立出来,除了安装角为零的特殊情况外,这种定义使得弯中带有掠的因素,掠中带有弯的因素。但无论弯和掠如何被定义,本质均是在直叶片的基础上,通过移动叶型积叠点的位置使叶片产生弯掠的效果,从而增加叶片的设计自由度,扩展叶片的设计空间[1]。

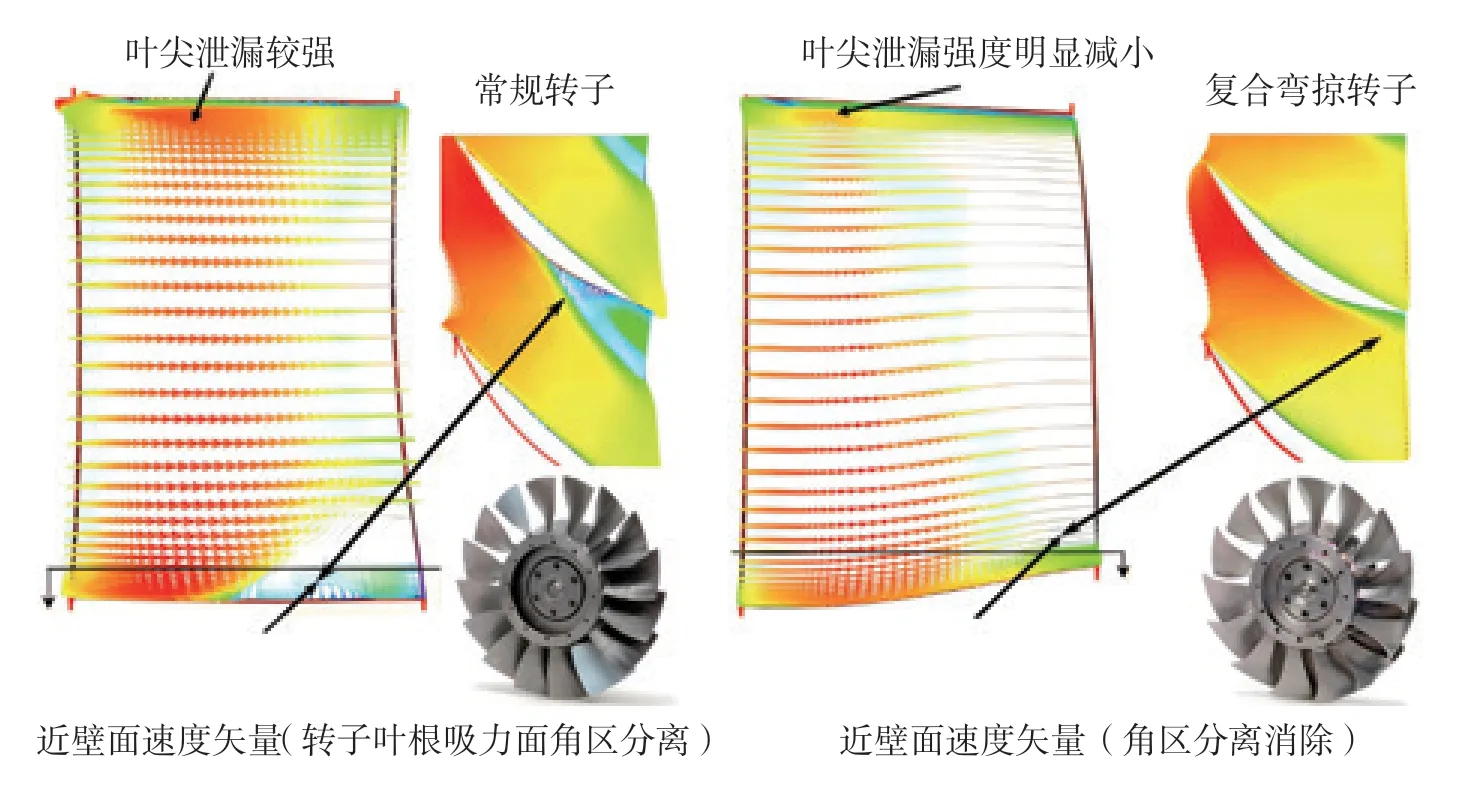

通过弯可以使叶片对流体施加的叶片力产生径向分量,进而控制通道内的二次流动,原理与弓形静子相似(弓形静子本质上也是一种弯曲叶片)。一个合理的弯设计可以使叶片负荷沿叶高分布更加合理,进而提升压气机的性能。除此之外,在叶尖区域有间隙及泄漏流的存在,一个在叶尖处向压力面弯曲的叶片可以看作一把“铲子”,一部分本应经过间隙形成泄漏流的流体在“铲子”的作用下离开机匣向内走,进而减少了间隙泄漏的强度及引起的损失,提高了叶尖区域的效率和稳定裕度。

图 1 弓形静子技术对端区流动分离的改善

图 2 工程上一种常用的弯和掠的定义

图 3 复合弯掠转子对角区分离及叶尖泄漏的抑制作用

在跨声速压气机中,叶片的掠主要是为了控制激波结构,这也是受到外流中掠形机翼理论成功用于降低激波阻力的启发。叶片表面边界层内的低能流体受离心力作用向叶尖迁移,对于采用后掠的转子,大多数低能流体从下半叶展移向顶部,并终止于叶片顶部。顶部流体的阻塞加剧了激波与边界层干扰,推动激波前移,并产生了较大的损失。对于采用前掠的转子,从下半部来的边界层低能流体在叶展中部就离开叶片,因此顶部的阻塞要小得多,从而使压气机的稳定裕度有效增加。

叶片弯和掠的结合可以有效降低端区的气动负荷,从而达到改善端区流动的目的。从图3可以看出,采用复合弯掠技术优化设计后的转子叶片不仅消除了角区的流动分离,叶尖泄漏的强度也明显减小。

经过多年的研究和验证,采用复合弯掠技术的风扇和压气机转子叶片目前已经逐步应用到现役和在研的涡扇发动机上。民用涡扇发动机中,GE90-115B和GEnx发动机的风扇都采用了三维气动设计的弯掠转子叶片,在提高效率的同时还增大了流量,从而增大了推力;在Tech56高压压气机中,前3级转子均采用了三维弯掠设计,转子向压力面弯曲,尾缘呈现弓形;除此之外,遄达系列发动机上均不同程度的应用了弯掠转子技术。军用发动机中,F414增推型发动机的2级高增压比风扇和前3级高压压气机、F136发动机的5级高压压气机均采用了三维气动设计的弯掠叶片,提高了压气机的性能和气动稳定性[2-3]。

三维叶片设计技术的未来发展

目前,三维叶片设计技术对叶轮机械流场改善的原理已经基本清楚,并在国内外很多在役或预研的型号上得到了应用。设计人员经过多年的摸索与实践,逐步掌握了一些设计经验,可以在一定程度上对设计进行定性的指导。然而,当前的设计经验不具备普适性,特别是对于高负荷的压气机,在流动布局上呈现出很多全新的特征,如果没有形成具体的设计准则,则使用起来可能会耗费资源且不可靠。例如,对于复合弯掠转子技术,只有合理的弯掠设计才能带来正向的性能收益,叶片的弯曲虽然可以抑制角区失速的发展,但若是弯曲过大,反而会加剧低能流体向叶片中部汇聚,中部区域的流动损失增加量可能会超过端区损失的减少量,造成叶片总体性能下降[4]。除此之外,叶片的弯和掠往往需要互相配合,以满足结构强度的要求。所以,形成三维叶片设计的设计准则或数学模型是一项亟待解决的难题,也是将三维叶片设计技术进一步落实为实用技术的必经之路。

除此之外,未来为了进一步提升压气机性能,实现更高的负荷、效率以及稳定裕度,端区复杂流动的组织与调控是首当其冲需要解决的难题。当前叶片的三维设计技术在叶片/端区交汇处的参数化严重不足,仅仅能部分缓解端区的流动问题。因此,需要摒弃一直以来叶片与端壁独立设计的习惯,借鉴外流飞机翼身融合技术,开展叶片与端壁一体化设计[5],从而实现端区流动的精细化控制。

结束语

纵观国内外高性能航空发动机风扇、压气机的成功设计案例,三维叶片设计技术是提高风扇、压气机性能的关键技术,我们急需在这些成功案例中进一步提炼设计经验,发展并形成三维叶片设计的准则和数学模型,以支撑未来超高负荷风扇、压气机的研制任务。