基于模型定义技术的发动机物理接口信息管控及设计质量提升

2023-07-05杜玉洁陶金陈亮中国航发商发

■ 杜玉洁 陶金 陈亮/中国航发商发

三维控制模型在航空发动机设计领域的应用,作为管控和传递航空发动机物理接口信息的创新举措,消除了传统研发模式中二维图样和三维模型之间的信息冲突和差异。

在传统的航空发动机结构设计过程中,结构设计接口尺寸要求均通过二维图样来表达,与最终用于生产制造的三维模型无直接关联,存在信息传递错误、遗漏的风险。随着全三维数字化技术的应用推广,航空发动机在研发和制造过程中,通过基于模型定义(MBD)技术,逐步以三维数模设计替代传统的二维图样设计,三维实体模型成为产品研制过程中的唯一数据源,应用于设计、制造、装配、使用、维护等各个环节,从而在产品设计阶段提前发现和解决问题,不但提高了产品的可制造性、可装配性和维修性,还提高了产品质量,缩短了研制周期[1-2]。发动机物理接口表达了部件/系统界面间主要结构形式、尺寸等机械特性信息,可以通过采用MBD三维设计技术,在实际应用过程中不断总结经验并提升物理接口设计水平。

基于模型定义技术的结构协同设计

基于模型定义技术的发动机结构协同设计的方法、流程与工具,重点包括自顶向下结构协同设计、基于模型定义的关联管控物理接口控制、基于模型定义的典型参数化接口设计和发动机模型成熟度设计等技术。

自顶向下结构协同设计

自顶向下结构协同设计是通过产品研制阶段(概念设计阶段、初步设计阶段、详细设计阶段)构建的结构协同设计流程(见图1)。设计的起点为总体性能流道,在整机性能流道的基础上完成总体级物理接口定义的交付物(总体结构草图、方案图、总体级部件/系统控制模型),输出至部件/系统完成部件/系统级物理接口定义的交付物(部件/系统级方案图、控制模型、部件系统的组件级控制模型),以及详细设计阶段的结构设计交付物(发动机部件、整机工程设计模型),至此完成全流程设计工作。在设计过程中,通过制造、装配过程对设计模型及相关说明文件进行工艺评估和反馈,最终完成整机及部件的控制模型、模型的设计迭代工作。

图1 结构协同设计流程

图 2 设计信息数据源传递流程

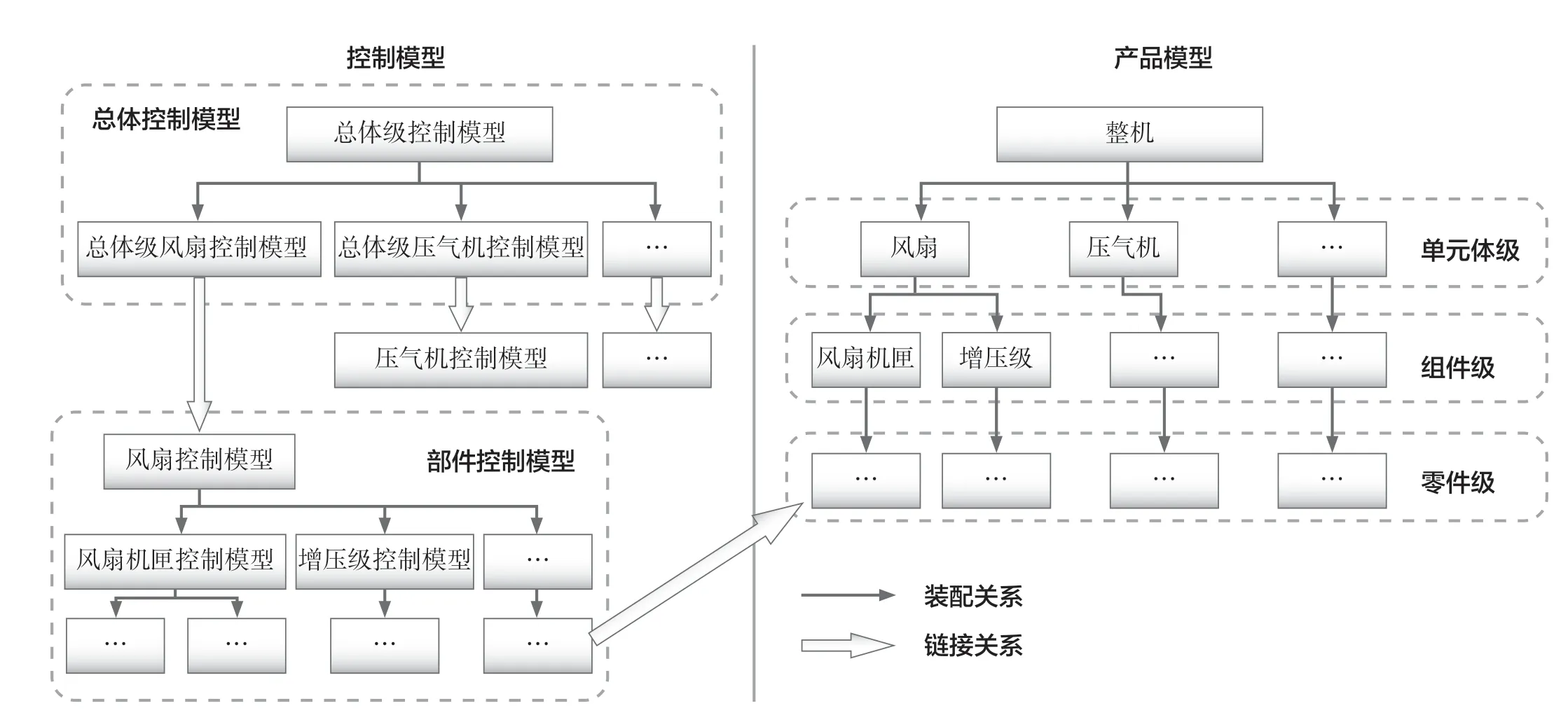

关联管控物理接口控制

基于模型定义的关联管控物理接口控制是建立完整和详细的总体级至部件/系统级的分层级、分类别的接口控制模型,使各部件及系统的工程三维模型设计及更改,全部关联管控在总体级及部件/系统级三维控制模型的接口要求下。需要注意的是,物理接口信息从总体结构关联传递至部件/系统,须自上而下传递,避免循环、重复或自下而上传递。零件、组件中的控制元素,应该来源于最底层的控制模型,目的是保持清晰的追溯和输入关系,即接口控制传递流程应为从总体级控制模型传递至部件/系统级控制模型,再从部件/系统级控制模型传递至部件模型、整机模型。设计信息数据源传递流程如图2所示。

典型参数化接口设计

基于模型定义的典型参数化接口设计是通过知识积累和规范设计准则,针对安装边接口、安装座接口、管路接头接口、测试引线开孔等类别,形成典型类别的部件界面间参数化接口设计方法及工具,针对UG软件进行二次开发,在UG三维模型设计软件中实现直接输入参数,形成控制模型特征线条及标注等信息。建立典型接口信息工具库,可减少重复建模的时间,便于快速开展设计迭代与设计评估,并规范同类接口的表达形式。

发动机模型成熟度设计

依据中国航发运营管理体系(AEOS)产品研发体系结构开发程序文件的要求,可以建立商用航空发动机模型成熟度定义标准,对各研制阶段控制模型及模型涵盖的内容、成熟度等级进行定义,明确协同设计过程中模型的完整程度和具体进度,便于跨专业和跨企业的协同设计工作开展。

物理接口设计质量提升管控

根据物理接口设计的实际应用及工作反馈,设计质量提升管控工作着重于模型架构设计改进、模型成熟度定义的优化等内容的深化和精炼。

架构设计应用及改进

在产品研发阶段存在以下实际情况:设计改进迭代、每次上台不同的测试改装需求等因素,会导致发动机的部分接口和部分零组件模型构型发生变化;在控制模型应用初期未能识别归类需求,使得单个总体级部件控制模型中存在100多个接口视图,导致不能快速定位视图、表达信息;各总体级部件控制模型内部,按结构分工有发动机部件间接口、发动机与外部接口、测试改装接口3大类。

为了更好地管控接口和设计构型,在前期使用视图编号方式进行接口管理。但由于单台份发动机每次上台会根据不同的专项试验科目和测试项目、结构设计迭代改进等需求,进行总体级和部件/系统级的接口设计变更迭代、模型设计更改以及后续的实物补加工等工作任务,采用编号区分的简单管理方式不足以清晰、系统地表达和传递信息。由此,进一步改进优化控制模型和模型的架构设计流程(见图3)。经验证,可以较好地控制设计状态和实物状态以及表达设计迭代优化过程,达到技术状态清晰、明确的效果。

图3 模型架构设计优化流程

模型成熟度定义及设计流程优化

在实际项目研制及流程应用中出现了产品研制过程的控制体现不明显、成熟度标识对象不明显、迭代层次混乱等问题。对此,针对模型成熟度定义及设计流程,进行了优化工作:针对产品研制过程中的控制问题,在流程中对各个设计阶段的总体控制模型、部件控制模型、部件模型、整机模型的工作流程顺序进行定义;针对成熟度标识对象不明显的问题,在流程中结合AEOS结构开发程序中协同设计工作、产品技术评审节点,明确流程中各设计节点交付物的技术成熟度;针对设计迭代反复的问题,在流程中区分和明确主线流程和迭代流程。

设计质量提升措施

针对航空发动机研制过程中结构协同设计研究工作,以及MBD全三维物理接口定义与管控方法的实际应用,后续将基于需求分析和定义阶段的设计工作内容,针对物理接口开展以下两方面工作:一是建立接口控制说明文档,用于记录功能、材料、工艺、强度等评估结果,并纳入接口符合性检查等内容;二是搭建物理接口数据库,持续丰富典型接口结构设计数据库,提高设计效率和设计质量。

结束语

结构协同设计技术、物理接口关联控制技术、基于参数化接口设计及具有成熟度标识的设计流程已被应用于商用航空发动机的型号研制工作,不但实现了物理接口与模型关联管控、结构空间接口约束、跨专业在线协同、数据源唯一传递、结构接口参数化设计、模型成熟度定义等应用技术,而且从物理接口到试制装配、从试制装配到接口改进的全流程结构定义管控与质量获得了提升,建立的协同设计流程、控制模型构架及控制元素要求为总体结构设计的各阶段提供了方法与支撑工具,提高了协同设计效率、减少了数据传递差错。