高温螺栓断裂的失效分析及处理

2023-07-04南广利郑端阳

南广利 郑端阳

(1.河南丰利石化有限公司;2.河南化工技师学院)

随着生产加工制造的多样性和装备结构的复杂性,越来越多的材料和结构被用于实践。而与之相对应的设备故障也层出不穷,相应的故障诊断手段、处理措施亦是种类繁多。石油化工为国家主要经济支柱之一,炼油行业一般作为石油化工的起点。而催化裂化装置常被誉为炼油行业中的“龙头”,极具重要性与影响力。

双动滑阀作为催化裂化装置的特殊阀门之一,其运行正常与否直接关系到催化裂化装置能否正常安全运行,主要用以控制再生器压力。若双动滑阀出现故障,再生器压力无法控制将导致整个催化裂化装置被迫紧急停工,直接损失动辄百万以上,因此,保证双动滑阀的安全平稳运行具有非常重要的现实意义[1]。高温螺栓一般应用于比较关键的部位,工作环境恶劣,一旦发生故障检修难度大,造成的损失也比较大。在结构设计、选材和加工制造方面要求也相对较严谨。高温螺栓的使用寿命受环境温度压力、接触介质的物理化学性质、加工制作工艺、材质的选择及结构功能性设计等因素的影响。

某催化裂化装置双动滑阀在使用两年后,一侧导轨螺栓全部断裂,导轨脱落,导致双动滑阀一侧阀杆弯曲,阀板脱落。双动滑阀设计温度780℃,工作温度660~700 ℃,设计压力0.5 MPa,工作压力0.18 MPa,导轨螺栓材质为GH4033,规格型号为M 24×145 mm。笔者对导轨螺栓 (下文简称螺栓)断裂的原因进行分析,为装置的正常安全生产运行及后续优化改造提供理论依据。

1 检验与分析

1.1 化学成分分析

螺栓所用材料GH4033是高温合金,以镍-铬为基体,添加铝、钛形成γ′相弥散强化合金。为便于对比,笔者分别对失效螺栓、未使用过的同批次备用新螺栓(原始状态螺栓)进行取样分析,结果见表1,参照标准为GB/T 14992—2005。由表1结果可知,失效螺栓的化学成分均在标准值范围内。

表1 螺栓材料的化学成分wt%

1.2 力学性能分析

对失效螺栓和原始状态螺栓分别取样,在GB/T 228—2002 《金属材料室温拉伸试验方法》所述条件(应变速率0.000 28 s-1,试验温度23 ℃)下,按图1所示尺寸加工拉伸试样,然后采用液压式万能试验机进行拉伸,每个状态下的样品测量3次,得到螺栓材料的力学性能列于表2。

图1 拉伸试样

表2 断裂螺栓材料的力学性能

由表2数据可知,失效螺栓与原始状态螺栓相比,其抗拉强度严重降低,仅为原始状态螺栓的一半;失效试样在拉伸过程中没有屈服,直接脆性断裂,无法得到屈服强度的数据,另外其塑性指标伸长率和断面收缩率也下降非常多,螺栓抗拉伸和塑性变形的能力也大幅下降。

1.3 硬度分析

对失效螺栓断口处下部和原始状态试样上分别取样,每个状态下的样品分别测量4次硬度,其结果列于表3、4。显微硬度所选用的加载条件为:载荷F=1.9 N,停留时间T=15 s。D1、D2为压痕两对角线长度,根据其算术平均值,查表可得到维氏硬度值。

表3 原始状态螺栓维氏硬度

表4 失效螺栓维氏硬度

由表3、4可以得出,双动滑阀原始状态螺栓的显微硬度平均值为516.3HV1.9,失效螺栓的显微硬度平均值为443.8HV1.9。失效螺栓与原始试样相比,显微硬度值略有降低,说明失效螺栓存在软化的现象,螺栓内部已存在缺陷。

1.4 金相组织分析

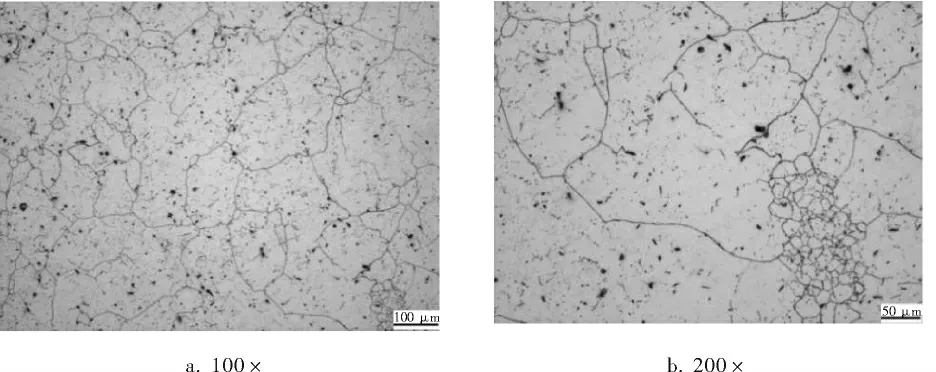

对失效螺栓断口处下部和原始状态螺栓相应位置分别取试样,制成金相试样,在金相显微镜下观察,结果如图2、3所示。

图2 原始状态螺栓的金相组织

对比金相组织发现:螺栓晶粒度均为4级,原始状态螺栓存在细小晶粒,说明螺栓在热处理时,存在受热不均匀的情况。晶粒大小对材料的塑性和蠕变性能影响较大,为了防止高温蠕变,一般采用较大晶粒。

螺栓显微组织均为分布不规则的奥氏体、碳化物并伴随一些空洞。晶粒边界与晶粒内部存在的质点主要是碳化物,而空洞则主要为材质中的夹杂物。高温下,这些不连续的几何体在热应力耦合的作用下易形核长大,产生局部应力集中,进而诱发大量微裂纹[2]。

1.5 空洞及碳化物的形貌与能谱分析

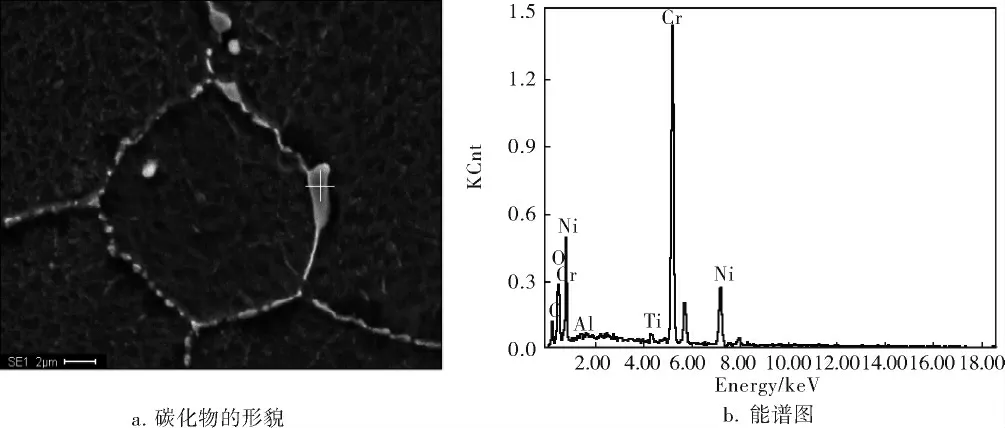

采用扫描电镜能谱一体机(SEM-EDS)对原始状态螺栓的断口形貌、杂质和晶界偏析产物进行分析。

图4a为原始状态螺栓的空洞形貌,图4b为空洞的能谱图。能谱图中,横坐标为能量值(电子伏特),纵坐标为计数值。

图4 原始状态螺栓的空洞形貌及能谱图

EDS能谱分析在测量轻元素(钠以下,碳或氧等)时,不是很准确,常用以定性分析。参考其他文献XRD的物相分析,GH4033晶界处均会出现大量碳化物,碳化物的主要成分为Cr7C3、Cr23C6、TiC[3~5]。晶界偏析初期为Cr7C3,随着偏析量的增大会形成富铬碳化物Cr23C6。图5a为原始状态螺栓晶界析出的碳化物,图5b为碳化物的能谱图。图6a为失效螺栓颗粒状碳化物的形貌,图6c为失效螺栓条状碳化物的形貌,图6b、d为相对应的能谱图。

图5 原始状态螺栓碳化物的形貌及能谱图

图6 失效螺栓碳化物的形貌及能谱图

由图4可以看出:空洞主要是由杂质硅脱落聚集而成。由图5a可知,原始状态螺栓晶界上存在金属元素铬偏析汇聚的情况,偏析量较大,主要成分为富铬碳化物Cr23C6。图5、6中,作为主体元素的Ni在其他元素偏析过程中,难免会被带入偏析物中。此时的Ni 主要为单质、Ni3Al 和γ′相(Ni3(Al,Ti))这3种状态。图6中颗粒状的碳化物为Cr23C6,条状的碳化物主要为Cr7C3、TiC的混合物。与图5对比,图6失效螺栓表面存在大量的碳化物析出的情况,已将晶界覆盖,并开始沿晶界向两侧延伸。此种现象破坏了晶体结构的连续性,晶体与晶体间易发生错位沿晶断裂。

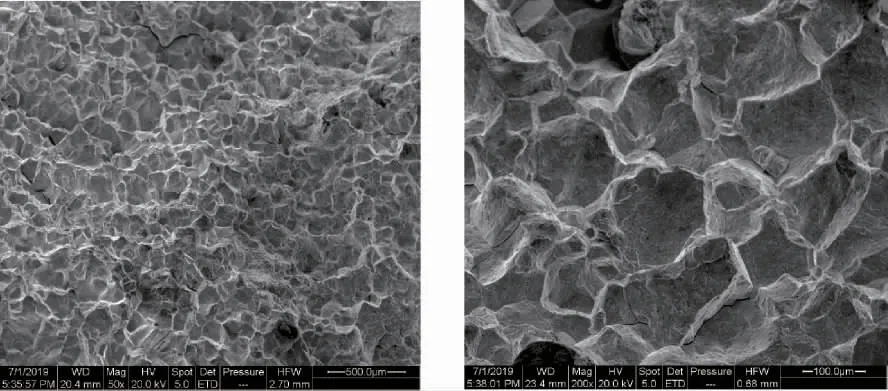

1.6 断口形貌分析

失效螺栓的宏观断口不平整,显示高低起伏,呈阶梯状,有棱角,无光滑过渡,无塑性滑移,说明断口为脆性断口,试样表面有一层黑色的氧化膜,主要为长时间高温氧化所致,氧化膜的存在进一步加速了裂纹的扩展[6]。采用扫描电子显微镜(SEM)对失效螺栓的微观断口形貌进行分析,结果如图7所示,螺栓的微观断口主要特征为沿晶界呈阶梯状分层断裂。断口形貌为典型的高温蠕变断口形貌,蠕变变形机制主要是位错攀移。空洞在晶界上形核,长大连接形成裂纹,在应力集中作用下,裂纹沿晶界扩展,最终导致断裂,蠕变断裂主要为晶界断裂。

图7 失效螺栓微观断口形貌

2 讨论与分析

经过以上分析可知,元素沿晶界偏析后会破坏晶体间的连续性。晶界处会形成富Cr区,强度较高,易形成应力集中产生微裂纹,而晶界区周边会形成贫Cr区,此种现象破坏了螺栓最初的γ′相,材质强度也会由此降低。在遇到变形的情况下,晶体之间首先会发生晶界错位,以致沿晶断裂,材质抵抗变形的能力会大幅度下降。在承受拉应力时,较小的能量即可使晶界处的微裂纹扩大,而贫Cr区对裂纹扩展的约束力又已减弱。材质抵抗塑性变形以及拉伸破坏的能力遭到较大的削弱,韧性大幅度下降。

受加工制造工艺和高温环境的影响,高温螺栓在制造或使用过程中,难免会产生裂纹或诱发裂纹的缺陷,如原始晶格中存在空位、杂质或碳化物,晶粒大小不均。这些缺陷破坏了螺栓合金组织的几何连续性,在受到热应力和拉应力的条件下,极易于产生应力集中,过高的应力给微裂纹的萌生与发展创造有利的条件[7]。

在高温环境下,空洞或碳化物会逐渐形核和长大,进而发展出大量的微裂纹;在有氧的情况下,还会出现表面氧化等损伤。这些损伤降低了螺栓的承载能力,随着时间的累积不断发展并演化,最终动态地影响着宏观裂纹的产生和扩展[8]。

断裂前后,力学性能变化较大,抗拉能力大幅度降低,材料的硬度有所降低。金相组织表明,螺栓在热处理时,存在受热不均匀的情况。断口形貌为典型的高温蠕变断口形貌,且断口孔洞内含杂质硅。晶界处,存在碳及合金元素钛与铬偏析的情况。杂质硅及合金元素的偏析均能产生应力集中与微裂纹,随着时间的累积,微裂纹逐步扩展汇集,最终在拉应力作用的情况下发生断裂失效。

3 结论及建议

经分析可知,螺栓断裂的主要原因为材质原始缺陷(杂质硅造成的晶格空位、碳化物析出、热处理不均匀)和高温环境下因大量合金元素碳化物析出而发生的沿晶断裂。

建议提高螺栓材质,防止原始晶格缺陷,提高热处理管控措施;合理选材,提升材质的蠕变极限;定期更换螺栓;正常情况下,双动滑阀内部紧固螺栓在正常使用两到三个大修期之后,需更换一次。如开停工较频繁或超温,应一个大修期更换一次。在工作环境无法改变的情况下,上述措施只是合理治标但不治本。

若要从根本上解决此问题,则需对设备结构进行优化设计改造,在导轨下部设计固定的支撑构件,使螺栓和导轨的重量只作用于支撑构件,此时螺栓仅起定位作用,变更为定位销,不再承受拉应力。哪怕高温造成碳或合金元素偏析,产生蠕变的现象,螺栓拉应力承受能力大幅下降,但对其径向剪应力的承载能力影响不大,且就定位销而言,其承受的剪应力本身就很小。从根本上规避由高温引发结构性失效的可能性。该结构进行优化改造后已使用近四年,再未发生此类设备故障,设备改造使用效果良好。