大锥角新型裙座结构设计及其接触特性和应力分析

2023-07-04李金柯赵姿贞谢育辉李大平毕林涛段振亚

李金柯 赵姿贞 谢育辉, 李大平 毕林涛 段振亚

(1.青岛科技大学机电工程学院;2.齐鲁工业大学(山东省科学院)机械工程学院;3.中石油华东设计院有限公司)

随着石油化工行业生产规模的不断扩大,其相关塔设备的几何尺寸和容器重量亦持续增加。裙座作为塔设备的支撑部件[1],不仅承受设备、附件和操作介质的总重,还需负担管线力、弯矩等外部载荷[2]。因此,裙座结构的完整性和可靠性对设备的运行安全至关重要。裙座常见的结构形式有圆筒形和圆锥形,通过对接或搭接的型式与筒体相连[3]。搭接式连接便于调整塔体的垂直度,但搭接焊缝需承受塔体的全部重量及弯矩,存在较大的应力集中,裂纹易于在此处萌生、扩展[4~6]。在裙座上设置柔性槽能缓解裙座角焊缝开裂,但柔性槽受热机耦合作用易萌生疲劳裂纹,徐晓东等利用Abaqus 对焦炭塔裙座柔性槽进行了疲劳分析,预测了疲劳裂纹萌生寿命[7]。赵菲利用二维裙座模型分析了裙座与塔体在不同连接型式下的应力分布和变形特点,发现托板连接在内压、重力等机械载荷下受力较好,但在温度场作用时,其热应力较无托板连接更大[8]。国内有关裙座优化设计的工作多针对传统对接或搭接形式展开[9~11],难以满足日益增长的非标压力容器裙座结构设计的需求。为满足某石化公司裂解反应器的工艺要求,笔者设计了一种带垫板的大半锥顶角新型裙座结构。基于有限元非线性接触分析方法,考虑温度场以及内压和温度场耦合作用,分析讨论了裙座结构接触特性、应力最值、应力类型等随初始间隙的变化规律,为非标裙座设计提供设计参考和理论借鉴。

1 新型裙座结构设计

该裂解反应器承受循环载荷,设计温度615 ℃,已超出国内压力容器设计标准的许用范围[12,13],需借助国际上已发布的考虑高温蠕变效应的容器设计标准,如美国ASME 标准中的NH分卷[14]或规范案例2605-2[15]和2843-2[16]、英国的R5[17]、法国的RCC-MR[18]等。反应器操作介质为油气和催化剂混合物,具有工艺接管较多的特点。为满足反应器下封头复杂工艺配管的要求,在反应器筒体中下部设计搭接结构的锥形裙座,裙座底端采用地脚螺栓固定。裙座上部靠近筒体的部分接近操作温度,地脚螺栓环处接近环境温度,因此,裙座承受着较大的温度梯度,在冬季尤为明显。为减小热应力的影响,在裙座上部设计温箱,并在其内外表面铺设硅酸铝保温层,在其向下延伸部分表面设置防火层,如图1 所示。为减小裙座热膨胀变形对筒体的冲击[19],在裙座锥形筒体与反应器筒体间设计垫板,二者采用上下两道角焊缝连接。此外,为避免空气在密闭空间受热膨胀影响垫板处受力,在垫板圆周方向设计多个排气小孔。裂解反应器筒体、垫板以及裙座被保温层覆盖部分均采用304 不锈钢,裙座防火层及以下部分可用普通碳钢以节约建造成本。

为保证裙座温箱具有合理的保温空间,裙座采用了稍大的半锥顶角。为保证裙座的结构设计满足强度要求,需利用国外高温设计标准[14~18]对其进行应力分析与校核。此外,虽然理论设计上裙座垫板与反应器筒体是完全贴合的,但由于加工精度、实际安装等过程因素的影响,裙座垫板与反应器筒体间不可避免会存在一定初始间隙,致使垫板处存在局部接触受力的可能[20],不利于设备整体安全。因此,有必要借助有限元非线性接触分析方法探讨裙座垫板与筒体间的接触特性、应力最值及其所在位置,以及应力分布随初始间隙变化的规律,以期相关研究成果能为类似非标裙座的设计提供参考。

2 有限元模型和参数设置

考虑到垫板上、下角焊缝附近受结构不连续影响存在应力集中,建模时反应器筒体上、下端面与角焊缝的距离应足够大。裙座结构采用整体建模,为保证分析精度并提高计算效率,模型采用扫略、六面体主导方法生成六面体网格,其剖视图如图2a 所示。裙座、垫板和筒体均采用304不锈钢,其弹性模量和热膨胀系数随温度的变化取自ASMEⅡ卷D 篇[21]。裙座温度场是热应力场和接触分析的基础,稳态热分析中温度载荷边界条件设定如图2b 所示,具体参数见表1。其中,环境温度取反应器使用地区历年来月平均最低气温。将温度场分析结果传递至结构分析,在筒体内表面施加内压,上、下端面依次施加等效轴向载荷,上端面施加反应器重力、远端接管力和弯矩等,并在锥形裙座底部端面施加固定约束,可获得裙座结构在热力耦合作用下的应力分布。

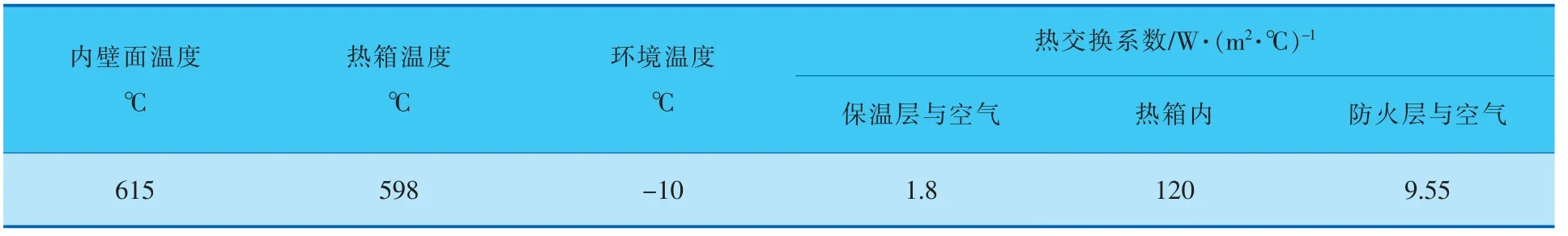

表1 裙座模型温度载荷边界条件及参数设置

图2 裙座结构和温度载荷边界条件

在焊接过程中,裙座垫板与反应器筒体环面贴合,二者之间的初始间隙尺寸小且较为随机。为分析初始间隙对裙座垫板接触特性的影响,同时避免应力奇异导致计算结果失真,利用旋转切除的方式在垫板上生成横截面为等腰三角形的环形槽,垫板处局部有限元模型如图3a 所示。环形槽直边段与筒体外表面经线重合,以环形槽弓向最大宽度d和直边段长度l为初始间隙的特征变量,初始间隙宽度d分别取0.5、1、2 mm,初始间隙长度l的变化范围为20~110 mm。

图3 垫板处局部有限元模型与接触面编号

在实际安装中,裙座垫板通过上、下两道角焊缝与反应器筒体连接,中间环面为贴合,在有限元模型的接触设置中需予以区分。将上焊缝与筒体和垫板的连接面分别定义为a和b,下焊缝与二者的连接面分别定义为c和d,如图3b 所示,其接触类型设置为绑定接触。垫板与筒体间的贴合面定义为e,根据接触面和目标面的相关规定,将筒体外环面设定为接触面,垫板内环面设定为目标面,接触类型设置为摩擦接触,摩擦系数取0.3。针对大变形非线性接触分析,为获得较好的收敛性和计算精度,接触算法采用增广拉格朗日算法,探测方法采用高斯积分点探测。为了平衡收敛难度与计算精度,刚度因子取1.0[22],初始子步增量设定为一个较小值0.1,最小增量载荷子步设定为0.001。基于上述有限元模型和参数设置,采用稳态热-结构耦合分析方法探讨此新型裙座结构温度和应力分布随初始间隙特征参数的变化规律。

3 结果分析

3.1 初始间隙对温度场和热应力场的影响

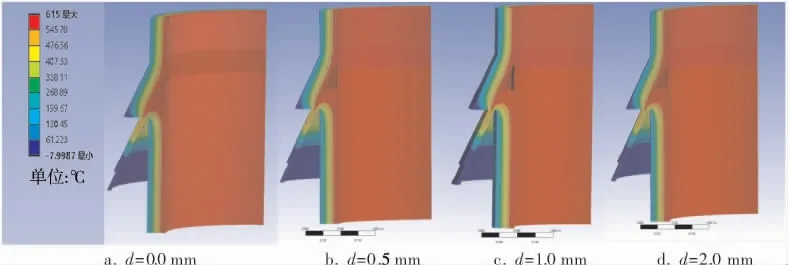

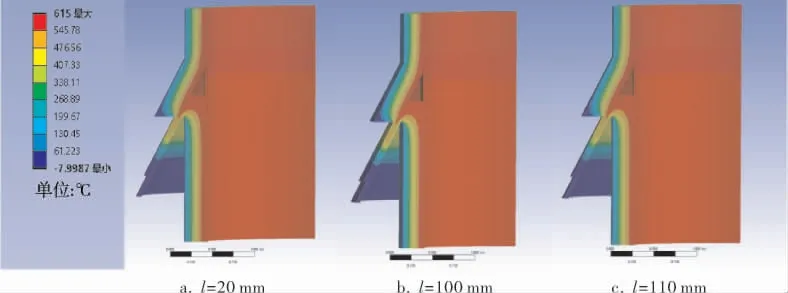

为系统研究初始间隙特征变量对新型裙座结构温度场的影响,分别以初始间隙宽度和长度为单一变量,改变有限元模型中初始间隙的几何尺寸,得到裙座结构温度场随初始间隙的变化规律,部分温度云图结果如图4、5 所示。对比发现,当初始间隙的宽度或长度变化时,裙座-垫板-筒体结构的温度分布并未出现显著变化。由于初始间隙的几何尺寸远小于裙座整体结构,且裙座-垫板-筒体连接处传热及保温效果较好,因此,初始间隙的存在及其几何尺寸的变化未对裙座结构的温度分布产生明显影响。

图4 不同初始间隙宽度时的裙座温度分布云图(l=40 mm)

图5 不同初始间隙长度时的裙座温度分布云图(d=1.0 mm)

由图4、5 可以看出,裙座结构的温度分布呈以下特征:保温层和温箱的设计达到了预期效果,筒体、垫板和裙座温箱附近温度分布极为均匀,接近反应器操作温度615 ℃;裙座最低温度出现在基础环处,略高于设置的环境最低温度;裙座筒体被防火层覆盖的部位以及保温层和防火层交界处承受着较大的温度梯度。

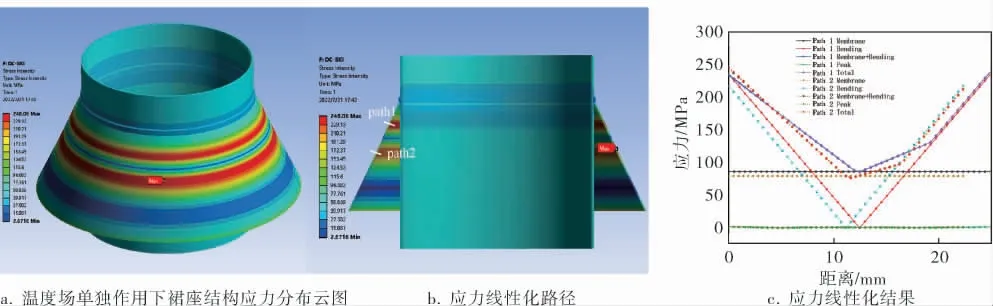

温度场单独作用下,裙座结构的应力云图如图6 所示,垫板和筒体的应力水平较低且受力均匀,裙座中上部存在两个高应力的环状区域,穿过最大应力点沿裙座筒体最小厚度方向定义两条如图6b 所示的应力线性化路径path1 和path2,其线性化结果如图6c 所示。两个高应力环状区域的最大应力强度接近,裙座筒体内外表面弯曲应力约为薄膜应力的1.5 倍,峰值应力接近零,温度梯度产生的弯曲应力占主导地位。

图6 裙座结构应力云图

3.2 温度场和内压耦合作用下的应力分析

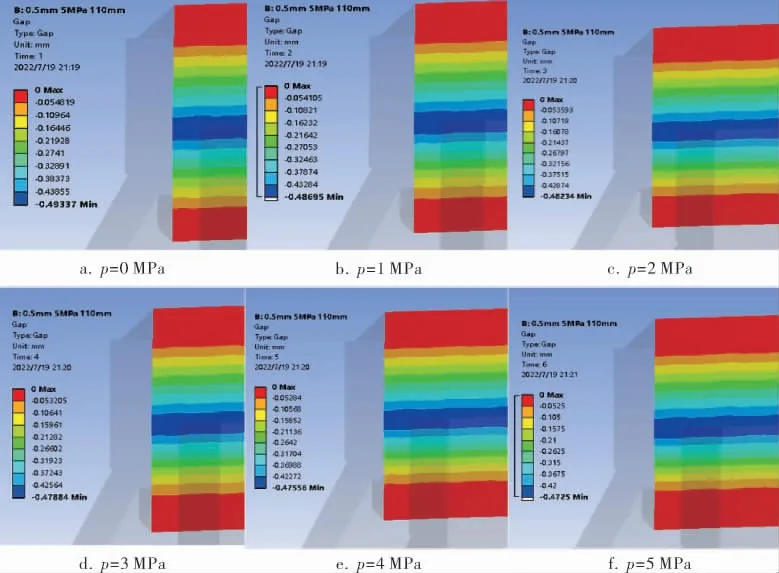

将温度场分析结果作为初始条件,通过调取模型接触非线性分析过程中各时间子步的分析结果,可得裙座结构在温度场和内压耦合作用下的应力分布云图。裙座筒体上两个环状应力区的应力结果不受内压影响,仍保持在248 MPa。垫板处因存在结构不连续和初始间隙,其应力分布受内压影响十分明显。一定初始间隙下,垫板筒体局部模型在0~5 MPa 内压和温度场耦合作用下的应力分布云图如图7 所示。

图7 垫板局部应力分布随内压变化云图(d=2.0 mm,l=110 mm)

内压低于3 MPa 时,垫板下焊缝附近薄板区为主要受力部位,垫板其他部位应力水平很低;随内压继续增加,垫板主要受力区域由上、下角焊缝附近逐渐向中间区域过渡。在内压由0 升至5 MPa 的过程中,垫板的最大应力强度线性增长,由90 MPa 增至474 MPa,最大应力均出现在半锥顶角处的内侧面。需要指出的是,本文的有限元模型采用弹性本构关系,在实际结构中,应力超过材料屈服强度会出现局部塑性变形,导致应力释放。从各内压下筒体的应力云图可以看出,垫板对筒体有明显的补强作用。相较于温度场,内压对垫板和筒体的应力分布起主导作用。

3.3 垫板处的接触特性

当初始间隙宽度为0.5 mm 时,垫板与筒体间间隙和接触压力随内压的变化云图分别如图8、9 所示。由于上、下角焊缝与筒体连接处设置为绑定接触,故此处间隙为零。随着间隙从两行焊缝处向中间逐渐增大,垫板与筒体的接触状态由摩擦接触逐渐过渡至分离。内压的增加并未显著影响垫板与筒体间间隙的分布规律,这是由于筒体在内压作用下径向膨胀变形较小导致的。

图8 垫板与筒体间隙随内压变化云图

虽然垫板与筒体间的间隙自上、下角焊缝向垫板中间的过渡规律基本一致,但两处的接触压力存在显著差异,如图9 所示。在内压低于3 MPa时,垫板上焊缝处的接触压力接近为零;即使内压增至5 MPa,此处的接触压力也仅为20 MPa 左右。下焊缝附近接触压力则要高得多,温度场单独作用产生的接触压力为46 MPa,如图9a 所示。当温度场和内压耦合作用时,此处接触压力随内压持续增加,接触压力最大处由分散点状逐渐连接成环状,影响范围显著扩大。下焊缝附近高接触压力主要是两种因素导致的:裙座筒体受热膨胀产生的变形对垫板处造成冲击;受裙座半锥顶角限制,下焊缝处垫板设计厚度较薄,内压作用下此处的应力集中影响更为明显。受上、下焊缝附近接触压力差异的影响,垫板在两道焊缝处的应力分布呈现出如图7 所示的规律。

图9 垫板处接触压力随内压变化云图

3.4 应力最大值随初始间隙的变化规律

综合考虑温度场和内压的影响,初始间隙特征参数对裙座结构整体以及垫板局部应力分布的影响分别如图10、11 所示。由图可知,初始间隙长度由20 mm 增长到100 mm,再到110 mm时,裙座筒体应力最值及其分布规律未见明显变化,如图10 所示。这是由于裙座筒体应力主要是变形不协调引发的热应力,主要受温度梯度的影响,而初始间隙尺寸改变对温度场的影响十分有限。

图10 不同初始间隙长度时的裙座整体应力分布云图(p=5 MPa,d=1.0 mm)

初始间隙对垫板局部应力的影响则存在临界点,如图11 所示。初始间隙长度低于100 mm时,其尺寸变化对垫板局部应力最值及其所在位置影响不大;但当其继续增长至110 mm,间隙长度占垫板总宽80%时,裙座整体结构的应力最大值由裙座筒体高应力环转移至垫板下焊缝附近,如图11c 所示。受接触压力、裙座筒体热变形冲击和内压影响,垫板下焊缝附近应力集中处的应力值激增,高应力易引发裂纹在此萌生,威胁裙座结构的完整性。

图11 不同初始间隙长度时垫板处局部应力分布云图(d=1.0 mm)

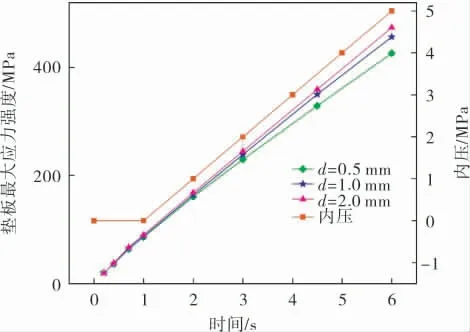

提取模型中垫板处的应力最大值,其随内压和初始间隙特征参数的变化如图12 所示。垫板受温度场单独作用所产生的最大应力强度低于100 MPa,随着内压的持续加载,垫板最大应力强度线性增加。当初始间隙长度低于100 mm(与垫板宽度比为0.8)时,垫板最大应力对初始间隙长度或宽度的变化并不敏感,内压是影响垫板应力的决定因素,如图12a、b 所示。当间隙长度增加至110 mm 时,垫板应力集中效应更加明显,应力水平迅速大幅提升,间隙宽度的增大会进一步加剧垫板受力,如图13 所示。由此可见,初始间隙长度超过垫板宽度的80%时,垫板下焊缝附近应力集中会进一步加剧,间隙宽度的进一步扩大会使垫板受力进一步恶化。

图12 初始间隙长度和宽度对裙座垫板处应力最大值的影响

图13 初始间隙宽度变化对垫板处最大应力值的影响(l=110 mm)

穿过垫板应力最大点处沿垫板最小厚度方向定义应力线性化路径,应力线性化结果如图14 所示。垫板最大应力点处应力类型为薄膜应力和弯曲应力;初始间隙长度小于100 mm 时,薄膜应力占主导地位,如图14a 所示。当间隙长度增加至110 mm 时,薄膜应力和弯曲应力均显著增加,弯曲应力的大幅增长致使应力强度显著增大。因此,设计结构科学的温箱、安装厚度合理的保温层、保证垫板上下角焊缝的焊接质量、提高垫板上下焊缝附近内环面的加工和安装精度,以及提高上下焊缝特别是下焊缝处的焊后热处理质量,有助于缓解垫板焊缝附近的应力集中。

图14 过垫板最大应力处的应力线性化结果

4 结论

4.1 新型裙座结构借助垫板将大半锥顶角裙座筒体与设备筒体相连,适用于支撑底部作业空间需求大或工艺接管复杂的压力容器。设计科学的裙座温箱结构、安装合理厚度的保温层以及提高上下角焊缝的焊接质量,可有效缓解垫板连接处的应力集中。

4.2 裙座筒体主要承受由温度场产生的热应力,两个环状高应力区分别位于温箱根部以及保温层与防火层交界处,应力最大值沿锥线方向迅速衰减,具有明显的局部性,应力类型为弯曲应力和薄膜应力。初始间隙长度或宽度变化以及内压的增减对裙座筒体处的应力状态几乎没有影响。

4.3 接触压力和内压是影响垫板处应力状态的主要因素,受裙座筒体热变形和半锥顶角设计的影响,垫板的应力最大值始终位于半锥顶角对侧、靠近下焊缝的薄板处。初始间隙长度超过垫板宽度的80%时,垫板下焊缝处的应力集中加剧,主要应力类型由薄膜应力变为弯曲应力。此时初始间隙宽度的增加会进一步恶化垫板在下焊缝附近的受力,对裙座结构的完整性构成威胁。