轨道结构用胶粘剂的制备与性能研究

2023-07-04叶欢

叶欢

摘要:为了开发出高性能轨道结构用胶粘剂,研究了硅氢基/硅乙烯基摩尔比、甲基乙烯基硅橡胶质量分数和催化剂/抑制剂比例对硅橡胶胶粘剂拉伸性能、硬度、交联密度和固化性能的影响。结果表明,随着 Si-H/ Si-Vi 摩尔比从0.8∶1增加至2.0∶1,拉伸强度和断后伸长率先增大后减小、邵氏硬度逐渐增大,在Si-H/Si-Vi 摩尔比=1.5:1时取得拉伸强度最大值,在Si-H/Si-Vi摩尔比=2.0∶1时取得z邵氏硬度最大值。甲基乙烯基硅橡胶质量分数从0%增至80%,硅橡胶胶粘剂的拉伸强度先增大后减小;当质量分数为70%时取得抗拉强度最大值。在实际生产和应用过程中,适宜的Si-H/Si-Vi摩尔比为1.5∶1、甲基乙烯基硅橡胶质量分数为70%、催化剂/抑制剂质量比为3∶1。

关键词:轨道结构;硅橡胶胶粘剂;配方;制备;力学性能

中图分类号:TQ433.4+2 文献标志码:A 文章编号:1001-5922(2023)03-0009-04

Study on preparation and properties of adhesives for track structure design

YE Huan

(Xinjiang Railway Survey and Design Institute Co.,Ltd.,Urumqi 830011,China)

Abstract: In order to develop a high-performance adhesive for track structure design, the effects of the molar ratio of hydrosiloxane/vinyl siloxane, the content of methyl vinyl silicone rubber and the ratio of catalyst/inhibitor on the tensile properties, hardness, crosslinking density and curing properties of silicone rubber adhesive were studied. The results show that with the increase of Si-H/Si Vi molar ratio from 0.8∶1 to 2.0∶1, the tensile strength andelon- gation after fracture of silicone rubber adhesive first increase and then decrease, and the Shore hardness gradually increases. The maximum tensile strength is obtained when the Si-H/Si Vi molar ratio is 1.5:1, and the maximum Shore hardness is obtained when the Si-H/Si Vi molar ratio is 2.0∶1. With the content of methyl vinyl silicone rub- ber increasing from 0 to 80%, the tensile strength of silicone rubber adhesive first increases and then decreases, and the maximum tensile strength is obtained when the content of methyl vinyl silicone rubber is 70%. With the in- crease of catalyst/inhibitor mass ratio, the curing time of silicone rubber adhesive at 25℃ and 180℃ decreased gradually. In the actual production and application process, the appropriate Si-H/Si Vi molar ratio is 1.5:1, the con- tent of methyl vinyl silicone rubber is 70%, and the catalyst/inhibitor mass ratio is 3:1.

Keywords: track structure;silicone rubber adhesive;formula;preparation;mechanical property

國民经济的快速发展和交通运输事业的快速进步,中国铁路营业里程在2021年已达15.6万km,同比增长6.36%,年均复合增长率达4.92%,且呈现逐年递增趋势。在给普通民众的生活出行带来极大便利的同时,给铁路轨道相关产业链也带来了巨大发展机遇,与轨道结构建设相关的钢轨、轨枕、道床、联结零件等都在不同程度得到飞速发展,相关产业链逐渐完善,尤其是随着近年来铁路提速等需求的提升,胶粘剂作为轨道结构中经常使用的粘接材料[1],其固化性能和粘接性能也变得愈发重要[2]。然而,实际生产和应用过程中,轨道结构用硅橡胶胶粘剂硫化过程有一定副反应[3],如果配方不当会造成最终硅橡胶胶粘剂的强度偏低、固化时间较长等问题[4],且严重时还会产生内聚破坏现象[5]影响使用性能。在调研国内外轨道结构用硅橡胶胶粘剂生产工艺和成分配方的基础上,考察了硅氢基/硅乙烯基摩尔比、甲基乙烯基硅橡胶质量分数和催化剂/抑制剂比例对硅橡胶胶粘剂拉伸性能、硬度、交联密度和固化性能的影响,结果有助于优化高性能轨道结构设计用胶粘剂的配方设计,并推动其在轨道结构中的工业应用。

1 试验材料与方法

1.1 试验材料

试验原料包括工业用直链型乙烯基硅油(乙烯基质量分数0.17%)、支链型乙烯基硅油(乙烯基质量分数1.9%)、MQ 乙烯基硅树脂(乙烯基质量分数12%)、含氢硅油(氢质量分数0.485%)、甲基乙烯基硅橡胶、卡式催化剂(铂质量分数0.28%)和环己基炔醇(质量分数99.2%)。

1.2 试样制备

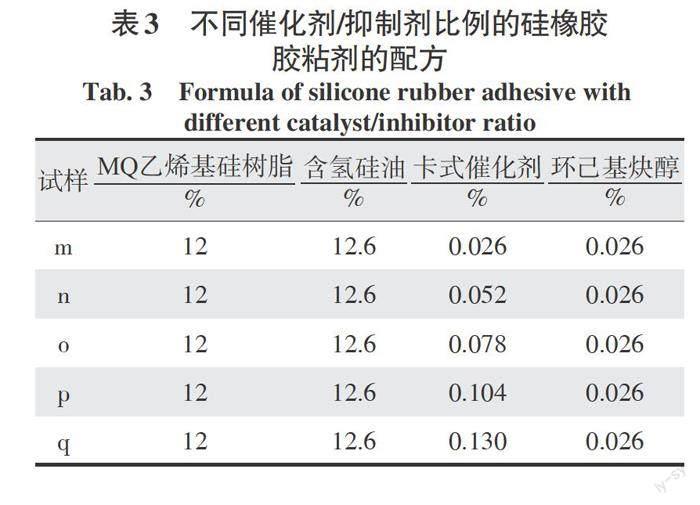

用电子天平质量基础胶、填料、抑制剂等并加入溶剂在烧杯中搅拌,搅拌均匀后转入干燥箱中去除气泡等[6],然后倒入聚四氟乙烯模具中,并置于电热恒温鼓风干燥箱中进行加热固化[7]。不同硅氢基/硅乙烯基摩尔比的硅橡胶胶粘剂配方,具体如表1所示;不同甲基乙烯基硅橡胶质量分数的硅橡胶胶粘剂的配方,具体如表2所示;不同催化剂/抑制剂比例的硅橡胶胶粘剂的配方,具体如表3所示。

1.3 测试方法

根据 GB/T 528—2009测试硅橡胶胶粘剂的拉伸性能,温度为室温,拉伸设备为MTS-810型液压私服万能材料试验机,拉伸速率为2 mm/min,结果为5组试样平均值;硬度测试根据GB/T 531.1—2008进行测试,设备为LA-X型邵氏硬度计,结果为5点平均值;交联密度测试采用溶胀平衡法[8]进行,测试温度为室温,取3根试样平均值作为结果。

2 试验结果与分析

2.1 硅氢基/硅乙烯摩尔比

图1为不同硅氢基/硅乙烯摩尔比的硅橡胶胶粘剂的拉伸性能测试结果,分别列出了Si-H/Si-Vi摩尔比为0.8∶1、1.0∶1、1.2∶1、1.5∶1、1.8∶1和2.0∶1时硅橡胶胶粘剂的拉伸强度和断后伸长率测试结果。可见,随着Si-H/Si-Vi摩尔比从0.8∶1增至2.0∶1,硅橡胶胶粘剂的拉伸强度和断后伸长率先增大后减小,在 Si-H/Si-Vi摩尔比=1.5∶1时取得拉伸强度最大值,在 Si-H/Si-Vi 摩尔比=1.2∶1时取得断后伸长率最大值。

图2为不同硅氢基/硅乙烯摩尔比的硅橡胶胶粘剂的硬度测试结果,分别列出了Si-H/Si-Vi摩尔比为0.8∶1、1.0∶1、1.2∶1、1.5∶1、1.8∶1和2.0∶1时硅橡胶胶粘剂的邵氏硬度测试结果。可见,随着Si-H/Si-Vi摩尔比从0.8∶1增加至2.0∶1,硅橡胶胶粘剂的邵氏硬度逐渐增大,在Si-H/Si-Vi摩尔比为2.0∶1时取得邵氏硬度最大值,且当Si-H/Si-Vi摩尔比达到1.2∶1及以上时邵氏硬度增加幅度较缓。

图3为不同硅氢基/硅乙烯摩尔比的硅橡胶胶粘剂的交联密度测试结果,分别列出了Si-H/Si-Vi摩尔比为0.8∶1、1.0∶1、1.2∶1、1.5∶1、1.8∶1和2.0∶1时硅橡胶胶粘剂的交联密度测试结果。可见,随着 Si-H/ Si-Vi 摩尔比从0.8∶1增加至2.0∶1,硅橡胶胶粘剂的交联密度逐渐减小,在 Si-H/Si-Vi 摩尔比为2.0∶1时取得交联密度最小值,且当 Si-H/Si-Vi 摩尔比达到1.5∶1及以上时交联密度基本不变或者略有减小。

整体而言,Si-H/Si-Vi摩尔比的变化会改变含氢硅油的加入量,使得硅橡胶胶粘剂制备过程中的硅氢加成反应出现不完全现象[9],交联度会因此而降低并造成表面出现粘滞而降低拉伸强度,但是当含氢硅油加入量增加时,硅橡胶胶粘剂中的交联逐渐变得通畅,拉伸强度和硬度会有所增加;但是,如果含氢硅油过量时,硅橡胶胶粘剂中会出现 Si—H键空闲,局部出现交联密度降低的现象,且Si—H键还会在催化剂作用下发生脱氢反应而出现气泡[10],交联密度降低的同时影响力学性能。

2.2 甲基乙烯基硅橡胶质量分数

图4为不同甲基乙烯基硅橡胶质量分数的硅橡胶胶粘剂的拉伸性能,分别列出了甲基乙烯基硅橡胶质量分数为0%~80%时硅橡胶胶粘剂的拉伸强度和断后伸长率测试结果。

从图4可以看出,随着甲基乙烯基硅橡胶质量分数从0%增至80%,硅橡胶胶粘剂的拉伸强度先增大后减小,在甲基乙烯基硅橡胶质量分数为70%时取得抗拉强度最大值;随着甲基乙烯基硅橡胶质量分数从0%增至80%,硅橡胶胶粘剂的断后伸长率逐渐增大,在甲基乙烯基硅橡胶质量分数为80%时取得断后伸长率最大值。

圖5为不同甲基乙烯基硅橡胶质量分数的硅橡胶胶粘剂的硬度测试结果。

从图5可以看出,随着甲基乙烯基硅橡胶质量分数从0%增至80%,硅橡胶胶粘剂的硬度逐渐减小,在甲基乙烯基硅橡胶质量分数为80%时取得硬度最小值。不同甲基乙烯基硅橡胶质量分数的硅橡胶胶粘剂的硬度随着甲基乙烯基硅橡胶质量分数的变化趋势与拉伸强度变化趋势相反,即随着甲基乙烯基硅橡胶质量分数增加,拉伸强度增大而硬度减小。这主要是因为甲基乙烯基硅橡胶质量分数自身具有较高的分子量[11],在其质量分数较小时硅橡胶胶粘剂的交联密度较小,硬度较大;随着甲基乙烯基硅橡胶质量分数增加,硅橡胶胶粘剂的交联密度会增大而提高拉伸强度和断后伸长率,而硬度会有所减小。在实际生产和应用过程中,为了保证轨道结构设计用胶粘剂具有一定的硬度,应该适当控制甲基乙烯基硅橡胶质量分数,避免出现硬度过低的现象,如甲基乙烯基硅橡胶质量分数应控制在50%以下。

2.3 硅橡胶胶粘剂的固化性能

表4为不同催化剂/抑制剂质量比的硅橡胶胶粘剂的固化性能,分别列出了催化剂/抑制剂质量比为1∶1、2∶1、3∶1、4∶1和5∶1时硅橡胶胶粘剂的固化性能测试结果。

由表4可知,当催化剂/抑制剂质量比为1∶1时,硅橡胶胶粘剂在固化温度25℃时的固化时间为336 h ,在固化温度180℃时的固化时间为16 min;随着催化剂/抑制剂质量比的增加,硅橡胶胶粘剂在固化温度25℃时的固化时间逐渐减小,且在催化剂/抑制剂质量比为5∶1时的固化时间减小至12 h。随着催化剂/抑制剂质量比的增加,硅橡胶胶粘剂在固化温度180℃时的固化时间先减小而后不变,且在催化剂/抑制剂质量比在3∶1及以上时的固化时间都为1 min。在实际生产和应用过程中,控制催化剂/抑制剂质量比为3∶1时可以取得快速固化的效果,这主要是因为此时的催化剂/抑制剂可以形成配合物而降低硅橡胶胶粘剂的活性,在高温下抑制剂会发生一定挥发而促进硅氢加成反应所致[12-13]。

3 结语

(1)随着Si-H/Si-Vi摩尔比从0.8∶1增至2.0∶1,硅橡胶胶粘剂的拉伸强度和断后伸长率先增大后减小,在Si-H/Si-Vi摩尔比为1.5∶1时取得拉伸强度最大值,在Si-H/Si-Vi摩尔比为1.2∶1时取得断后伸长率最大值;

(2)随着甲基乙烯基硅橡胶质量分数从0%增至80%,硅橡胶胶粘剂的拉伸强度先增大后减小,在甲基乙烯基硅橡胶质量分数为70%时取得抗拉强度最大值。随着甲基乙烯基硅橡胶质量分数从0%增至80%,硅橡胶胶粘剂的断后伸长率逐渐增大,在甲基乙烯基硅橡胶质量分数为80%时取得断后伸长率最大值;

(3)随着催化剂/抑制剂质量比的增加,硅橡胶胶粘剂在固化温度25℃时的固化时间逐渐减小,且在催化剂/抑制剂质量比为5∶1时的固化时间减小至12 h。随着催化剂/抑制剂质量比的增加,硅橡胶胶粘剂在固化温度180℃时的固化时间先减小而后不变,且在催化剂/抑制剂质量比在3∶1及以上时的固化时间都为1 min。

【参考文献】

[1] 孟鹤,吴惠惠,魏瑞霞,等.轨道车辆用聚氨酯胶综合环保性能研究[J].粘接,2022,49(9):11-13.

[2] 张林军,曾金芳,余惠琴,等.硅橡胶与金属热硫化粘接研究进展[J].粘接,2018,39(1):57-62.

[3] 谢彬,赵荆感,蔡水冬,等.单组分加成型结构粘接胶的制备[J].粘接,2019,40(5):43-45.

[4] 刘波,张尧,祝军,等单组份脱酮肟型有机硅胶粘剂的研制[J].广东化工,2021,48(2):22-23.

[5] 张红生.包装用快干型聚四氟乙烯用复合胶粘剂的制备及性能分析[J].化学与粘合,2022,44(5):417-421.

[6] 付晓燕,罗宏,李新跃,等. RTV-2缩合型硅橡胶胶粘剂的固化研究[J].河北师范大学学报(自然科学版),2016,40(2):149-152.

[7] 路文涛,杨雪莹.化妆品胶粘剂的制备与粘接性能研究[J].粘接,2022,49(9):31-34.

[8] 林明仲,曾凡兴,付磊,等.变电站组合电器用胶粘剂的制备与性能研究[J].粘接,2022,49(8):43-46.

[9] GAO D,JIA M. Thermal degradation ,mechanical behav-ior and Co60 gamma-irradiation induced effects of poly (methylphenylsiloxane)/phenylene-silica hybrid material [J]. High Performance Polymers ,2012,24(6):546-558.

[10] 陳煜阳,陈炳耀,欧佳丽,等.不同种类环氧树脂对胶粘剂力学性能的影响[J].化学与粘合,2022,44(5):397-399.

[11] GAO L,ZHENG G,NIE X,et al. Thermal performance,mechanical property and fire behavior of epoxy thermoset based on reactive phosphorus-containing epoxy monomer [J]. Journal of Thermal Analysis and Calorimetry,2016,127(2):1-12.

[12] 韩坤霖.乒乓球拍用胶粘剂的制备与力学性能研究[J].粘接,2022,49(8):39-42.

[13] 张大勇,王刚,荣立平,等.烯丙基酚醛-双马来酰亚胺树脂胶粘剂的制备及性能研究[J].化学与粘合,2022,44(4):298-301.