重水堆核电站停堆系统ROPT回路故障分析与处理

2023-07-04徐海心祁陆凯

徐海心,祁陆凯,黄 颖

(中核核电运行管理有限公司 维修五处,浙江 嘉兴 314300)

0 引言

一号停堆系统是某重水堆电站的两个应急停堆系统之一,它通过向反应堆中插入停堆棒来终止反应堆的自持链式裂变反应,减少核燃料中产生的能量,保护反应堆的安全[1]。其中局部区域功率(ROPT)参数用于在反应堆局部区域超功率时停堆,局部区域功率测量系统由分布在堆芯的34 个铂通量垂直探测器所组成,12 个用于D 通道,11个用于E 通道,11 个用于F 通道[2]。铂通量探测器的信号具有典型的特点,它们是弱信号(0μA ~1.65μA),具有滞后分量。其响应在最初几年内会增加然后退化,因此信号要经受比较复杂的处理,包括可调节的放大器增益、动态补偿器、偏差信号回路、停堆比较器、试验回路和隔离放大器。在近几年的运行过程中,多次出现ROPT 脱扣故障,引起脱扣的原因比较多样,本文针对引起脱扣的其中两个原因:ROPT 回路LEMO 接头性能下降和回路熔丝故障进行详细分析,并针对这两个典型故障原因制定纠正措施,提高停堆系统的可靠性。

1 堆芯区域功率测量回路(ROPT)组成和功能简述

堆芯区域功率测量回路(ROPT 即regional overpower protection trip)用以监测堆芯内不同区域的局部功率,回路主要由以下设备和部件组成:铂探测器、脱扣比较器(TT AMP)、ROP 放大器(ROP AMP)和动态补偿器(KQ AMP)。铂探测器的微电流信号进入脱扣比较器转接后送到第一级的ROP 放大器,ROP 放大器送出的放大后的信号经过动态补偿器进行补偿后,进入脱扣比较器与其内部设置的脱扣设定值进行比较。如果出现超出设定值的情况,即堆芯局部功率超出设定值(功率过高),则输出脱扣信号使单通道脱扣。一号停堆系统共有D、E、F 3 个通道,采用三取二逻辑,两个及以上通道脱扣时会导致一号停堆系统动作,28 根停堆棒落入堆芯使反应堆停堆。以上回路中任意一个设备出现异常都将可能导致整个回路的异常,乃至单通道脱扣[3]。

图1 ROPT回路示意图Fig.1 Schematic diagram of ROPT circuit

2 LEMO接头性能下降

2.1 LEMO接头使用

在一号停堆系统ROPT 回路中,脱扣比较器上的J203、J301、J302、J303 接头,ROPT 放大器上的J1、J2 接头为LEMO 接头,其中J302 和J303 送出指示信号到主控室指示表,J203 接头连接铂探测器与脱扣比较器,J301 接头连接脱扣比较器与动态补偿器,J1 接头连接ROP 放大器与脱扣比较器,J2 接头连接动态补偿器与ROP 放大器。因此,J203、J301、J1 和J2 接头若出现故障,会直接导致整个回路异常、信号丢失,无法监视堆芯局部功率,对机组安全稳定运行造成影响。

2.2 LEMO接头性能下降引起ROPT脱扣故障分析与处理

一号停堆系统的核功率测量回路使用了LEMO 接头的连接方式,LEMO 接头具有连接安全稳定,插拔自锁系统,盲插方便,电气性能卓越等优点[4]。

2020 年1 月,一号停堆系统F 通道ROPT 的5F 回路信号指示突然降为0,随后维修人员进行检查,拆开J203接头,轻微触碰,发现信号线在轻微受力后焊点脱落。对5F 回路的J203 接头进行重新焊接制作后,回路功率指示恢复正常,重新执行高中子功率脱扣试验,试验成功。因此,本次缺陷的直接原因为LEMO 接头焊点脱落导致回路信号丢失变为0。

LEMO 接头焊锡丝焊点的疲劳失效主要包括热疲劳和机械疲劳,热疲劳源于焊点在工作过程中所承受的热循环负载。现场回路电流约为1μA,电阻约为1Ω,时间按照一个大修周期计算约为730 天。根据公式(1),产生的热量为0.0006J,热量可以忽略不计。

从LEMO 接头的结构来说,其受到周期性机械应力和蠕变应力的影响。LEMO 接头的信号线材质为多股硬质线,在预维执行的过程中,频繁地插拔LEMO 接头可能会使硬质导线发生绞合,造成接头焊点受力增大。这时如果存在安装不当,导致局部应力过大,或者焊料合金在焊接过程中熔融扩散不良,就更加容易发生疲劳失效,从而降低焊点的寿命。通过对历史工单执行情况的梳理,发现F 通道的接头没有重新焊接过,现场使用年限接近18 年,且从2013 年~2019 年进行过7 次LEMO 接头的拆装工作,导致5F 回路的J203 接头性能下降,最终发生断裂,使回路信号丢失。图2 为本次缺陷的LEMO 接头照片,可以看出导线存在绞合,焊点存在性能下降的情况。

图2 LEMO接头内部照片Fig.2 Internal photo of LEMO connector

图3 熔丝结构图Fig.3 Fuse structure

图4 故障熔丝和正常熔丝断点对比图Fig.4 Comparison of breakpoints of faulty fuse and normal fuse

2.3 LEMO接头改进措施

根据对LEMO 接头进行检查分析,确认引起本次通道脱扣的原因为LEMO 内部焊点因机械疲劳导致信号失效。而因为LEMO 接头内空间较小,若不进行细致检查,可能存在焊点已松脱但依旧接触在一起,表现为回路信号正常,无法通过回装后信号的正常与否准确判断的情况。针对这一问题,提出以下几点改进措施:

1)编制LEMO 接头的检查规程,明确使用放大镜对LEMO 接头进行目视检查的要求,确认焊点无焊接不均匀、焊点开焊的情况,若存在焊点不良问题,需要对接头进行重新焊接。焊接完成后,需要使用热塑套管对焊点进行保护[5]。

2)编写LEMO 接头的制作规程,规范接头的制作方法,明确接头的制作标准,为制作合格的LEMO 接头提供程序指导,也可以用于离线的培训和演练,提高维修人员的技能水平。

3)优化一号停堆系统核功率测量回路预防性维修工作,降低不必要的LEMO 插拔次数,减少因插拔引起的焊点疲劳导致焊点松脱的情况出现。

4)增加LEMO 接头检查的预防性维修工作,安排专业人士每4 年对LEMO 接头进行检查,若有异常则进行重新制作。

上述改进措施落实后,未再次出现LEMO 接头失效的情况,有效提高了停堆系统核功率测量回路的稳定性和可靠性。

3 脱扣比较器熔丝故障

3.1 事件描述

2020 年2 月,二号机组一号停堆系统E 通道ROP7E指示值和设定值瞬间下降为0,E 通道自动脱扣。运行人员随即通过数据采集系统进行参数检查,确认参数均正常。维修人员根据工单对7E 回路进行检查,发现回路放大器、动态补偿器正常,脱扣比较器7E 失效,进一步检查发现脱扣比较器的FU2 熔丝熔断。对故障熔丝进行更换后,脱扣比较器信号恢复正常,ROP7E 指示值和设定值均恢复正常。运行人员对E 通道ROPT 的7E 回路进行试验,试验成功,E 通道复位。

3.2 故障原因分析

脱扣比较器内部的熔丝熔断,会使脱扣比较器失电,其内部的脱扣信号触点断开,造成单通道脱扣。而熔丝的熔断可能存在以下4 个原因:①上级120VAC 电源电压波动,导致回路电流增大,熔丝熔断;②脱扣比较器内部元器件故障短路,导致回路电流过大,达到熔断电流,熔丝熔断;③熔丝老化导致性能下降,熔丝断开;④熔丝个体缺陷导致性能不佳。

因设备是机架的120VAC 电源统一供电,同一机架的其他脱扣比较器或其他设备并没有出现类似问题。同时,机架自身的熔丝也没有出现熔断,因此可以判断上级电源电压正常。维修人员对更换下的脱扣比较器更换了新熔丝后,在车间测试机架上进行通电检查,标定合格,并用热成像仪进行检查,未发现异常现象。且该脱扣比较器更换熔丝后连续离线运行1 个月未出现熔丝熔断的情况,因此可以判断脱扣比较器本身无缺陷。那么,本次缺陷的原因基本可以确定为熔丝本身性能下降导致,即老化或性能缺陷。而本次缺陷的熔丝为2017 年6 月的预防维修中更换到现场,使用了约两年半左右,与设计寿命12 年相差较大,因此基本可以判断本次缺陷不是熔丝老化导致,很大可能性为本身的性能缺陷。

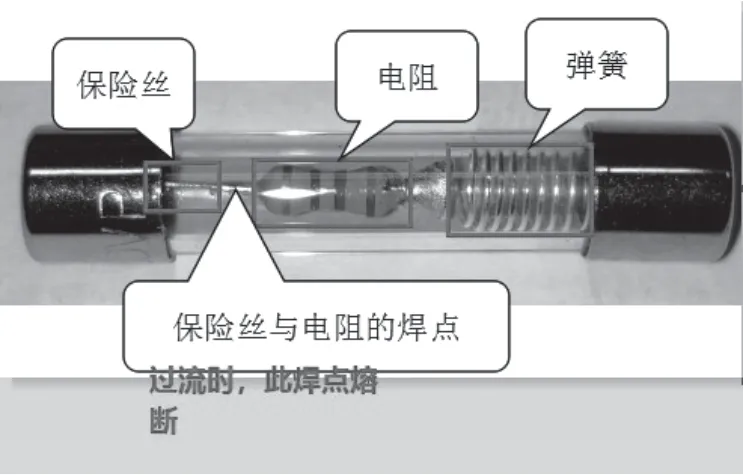

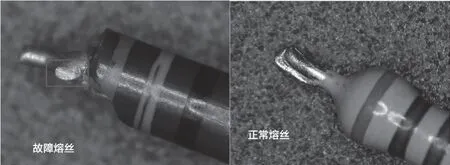

根据预维要求,两台机组脱扣比较器的F2 熔丝在2016 年和2017 年整体更换过68 个,如果熔丝整体制造存在质量问题,应该会多次出现熔丝熔断的缺陷。通过对近几年缺陷进行梳理发现熔丝缺陷只发生过这一次,暂时可以排除该批次熔丝质量低的问题。对故障熔丝进一步分析,熔丝由保险丝、电阻、弹簧3 个部分焊接在一起,当过流时,保险丝和电阻之间的焊点因温度升高而熔化,加之弹簧的拉作用力,最终熔丝熔断,回路断开。通过观察故障熔丝,其内部保险丝和电阻之间焊点的断面粗糙,没有过热融化的痕迹。因此,猜测造成回路断开的可能原因为:①保险丝焊接面过小,被弹簧拉断;②保险丝焊接面正常,弹簧异常拉力过大导致焊点断开;③保险丝焊接面和弹簧拉力均有异常。

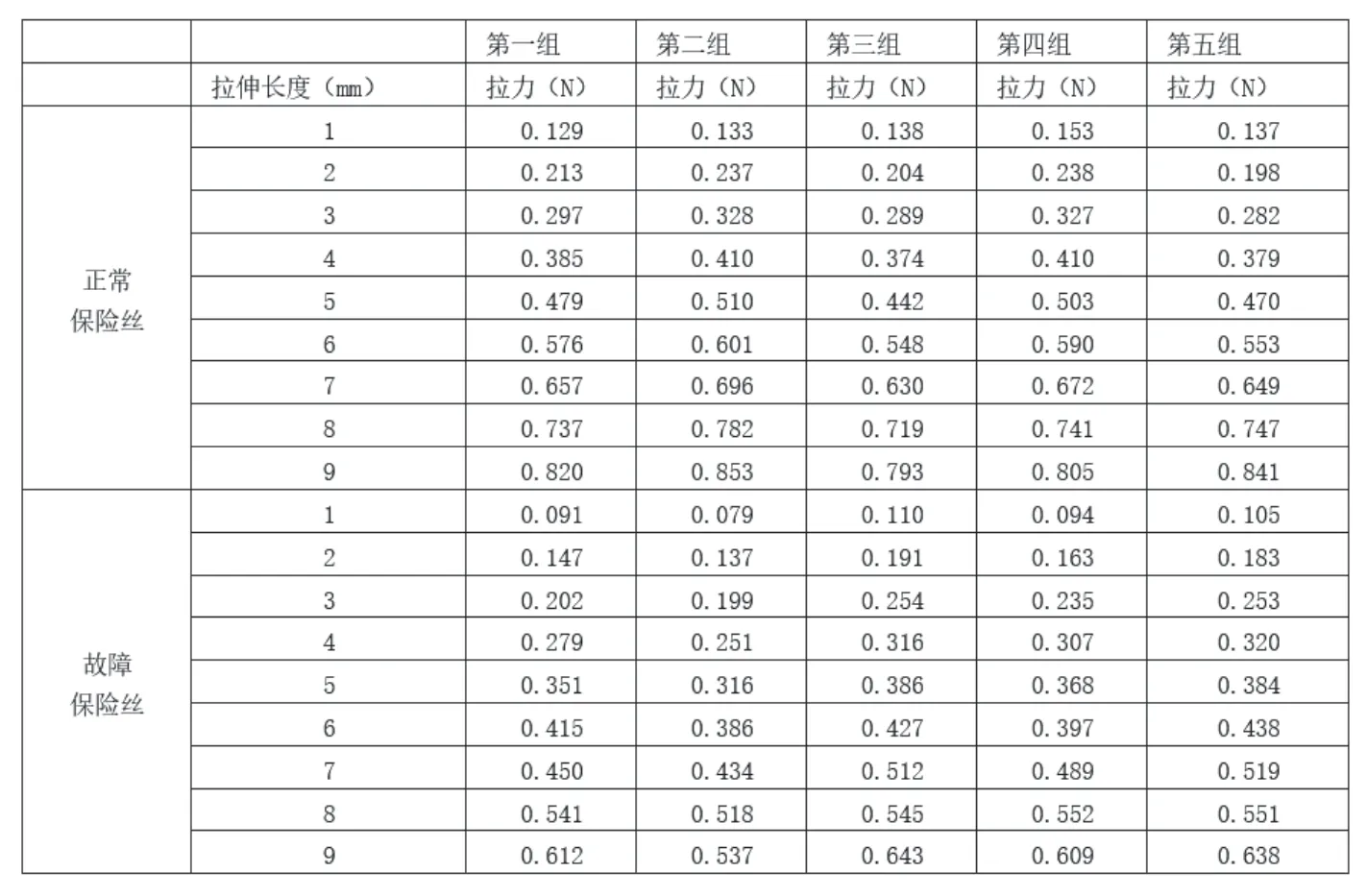

3.3 故障熔丝失效机理

根据故障熔丝的焊点位置,对比了故障熔丝和正常熔丝的内部弹簧拉伸长度,都在5mm 左右,拉力约为0.4N。首先,对现场故障保险丝和正常保险丝的弹簧拉力进行测试,得到熔丝弹簧拉力测试数据(见表1)。从表1 中的测试数据可以看出,现场损坏的保险丝弹簧拉力甚至比正常保险丝还要小一些,因此可以确认故障熔丝不是由于弹簧拉力过大引起的保险丝拉断,大概率是焊点本身存在缺陷。

表1 熔丝弹簧拉力测试数据Table 1 Test data of fuse spring tension

之后为进一步验证猜想,对新熔丝进行过流熔断测试。熔断后其焊点表面有过热融化的痕迹,断面比较光滑,与现场故障熔丝的断面存在显著差别。对历史更换的两个熔丝和28 个库存件进行目视检查,未发现焊接不良的情况,可以排除熔丝整体的质量问题。因此,可以判断本次缺陷的原因是脱扣比较器内部的熔丝个体焊接不良,导致在弹簧的长期拉力作用下断裂。

3.4 改进措施

由于熔丝已经制定了8 年更换的预维要求,并且通过分析排除了熔丝老化的原因,因而不需要对现有的预维策略进行修改。

针对熔丝焊接不良的个体质量问题,可以在入库检验时增加质量控制的方案来防止出现熔丝的个体故障。维修人员在更换熔丝前,使用10 倍放大镜或者显微镜对备件内部焊点进行检查,确认玻璃管没有裂纹,没有破损,金属部分没有锈迹,焊点没有虚焊毛刺现象,玻璃管内没有焊渣。并对熔丝通以0.1 倍额定电流,测量熔断器两端的电压,计算出熔断体的电阻和所有熔丝电阻的平均值,剔除明显异常的和超出平均值±5%的熔丝。

同时,保守起见,为了防止该批次熔丝确实存在问题,给现场运行的设备造成隐患。后续分6 次对剩下的67 个熔丝使用放大镜进行目视检查,确保熔丝无异常,防止再次出现本次缺陷。

4 结束语

通过对停堆系统ROPT 回路中放大器LEMO 接头和脱扣比较器熔丝故障这两种故障的分析和解决,提高了设备的稳定性和可靠性,从客观上降低了关键设备出现问题的可能性,从而提高了停堆系统运行的稳定性。

限于自身知识、能力的不足,对停堆系统的掌握还有不够深入的地方,对于部分故障的具体原因分析上存在着认知上的不足,还需要继续学习,科学地分析和解决问题。希望以上的分析能够给同行提供一些参考和借鉴。