昊华精煤矿井智能化建设实践

2023-07-04张立生杜磊杨富强曲涛赵玉春王举重乔建华马启明

张立生 杜磊 杨富强 曲涛 赵玉春 王举重 乔建华 马启明

[摘 要]为积极响应国家及自治区对煤矿智能化建设要求,鄂尔多斯市昊华精煤有限责任公司依托工业互联网安全生产信息共享平台,结合GIS空间地理信息、大数据分析、人工智能、物联网、移动互联等新技术,在高家梁煤矿建设了一套集工程设计、地质测量、采掘生产、机电运输、监测监控、通风、洗选等全矿井各系统一体化智能化平台,通过数据共享、智能决策及协同运行,不断提升管理效能,实现了安全、高效、现代化智能矿井建设目标。

[关键词]煤炭生产企业;矿井;智能化建设

一、公司简介

鄂尔多斯市昊华精煤有限责任公司(简称“昊华精煤公司”)是由北京昊华能源股份有限公司与鄂尔多斯市国有资产投资控股集团有限公司投资成立的煤炭生产企业。

昊华精煤公司注册资本6.75亿元人民币,其中北京昊华能源股份有限公司占注册资本的80%,鄂尔多斯市国有资产投资控股集团有限公司占注册资本的20%。公司于2004年开始运作,2006年5月26日正式动工,2010年1月1日开始试生产,一期生产规模300万吨/年,二期600万吨/年。

2018年10月,公司生产规模核增至750万吨/年,配套“浅槽重介”洗煤厂及铁路专运线和矿区公路,总投资22亿元。矿井采用斜井开拓,主要生产设备以国产为主,技术和装备先进可靠,工作面采用长壁综合机械化采煤法,矿井采煤综合机械化程度达100%,实现了采煤智能化,辅助运输胶轮化,主运输集控化,安全监控自动化,生产调度信息化。

2020年4月,公司矿井首个智能化综采工作面投入使用。11个月之后,第二套智能化综采工作面投入使用,标志着昊华精煤公司煤炭开采步入智能化时代。

多年来,昊华精煤公司科技创新不断取得新突破,累计自有实用新型专利32项,合作申报专利188项,获省部级科学技术奖励12项。

公司还积极践行京能集团、昊华能源公司企业文化,荣获多项国家和地方荣誉:被国家安全生产监督管理总局评为国家一级安全质量标准化先进矿井;被中国煤炭工业协会命名为全国首批“安全高效特级矿井”;被北京市总工会授予“工人先锋号”;被中国煤炭职工思想政治工作研究会评选为全国煤炭工业文明煤矿;被京能集团评为先进基层党组织、突出贡献先进集体等。

二、实施背景

(一)国家能源行业未来发展需求

2016年3月,国家发展改革委、国家能源局发布《能源技術革命创新行动计划(2016- 2030年)》,将实现智能化开采明确为煤炭无害化开采技术创新目标。

2020年2月,国家发展改革委、国家能源局、应急管理部、国家煤矿安监局等八部委联合下发了《关于加快煤矿智能化发展的指导意见》,明确煤矿智能化发展主要目标为:到2021年,建成多种类型、不同模式的智能化示范煤矿,初步形成煤矿开拓设计、地质保障、生产、安全等主要环节的信息化传输、自动化运行技术体系,基本实现掘进工作面减人提效、综采工作面内少人或无人操作、井下和露天煤矿固定岗位的无人值守与远程监控。到2025年,大型煤矿和灾害严重煤矿基本实现智能化,形成煤矿智能化建设技术规范与标准体系,实现开拓设计、地质保障、采掘(剥)、运输、通风、洗选物流等系统的智能化决策和自动化协同运行,井下重点岗位机器人作业。到2035年,各类煤矿基本实现智能化,构建多产业链、多系统集成的煤矿智能化系统,建成智能感知、智能决策、自动执行的煤矿智能化体系。

随后,内蒙古自治区陆续下发了《关于加快全区煤矿智能化建设的实施意见》《内蒙古自治区推进煤矿智能化建设三年行动实施方案》《内蒙古自治区煤矿智能化建设验收办法(试行)》和《内蒙古自治区煤矿智能化建设基本要求及评分方法(试行)》等文件,明确各煤矿企业积极开展智能化建设,并成立专家组组织验收。

智能化开采是煤炭综采技术发展的新阶段,也是煤炭工业技术革命的必然趋势。《中国制造2025-能源装备实施方案》中,将煤炭绿色智能采掘装备列为能源装备发展的重要任务之一。

(二)智能化体系建设的需要

按照集团公司部署,结合实际,昊华精煤公司确定了以“综采智能化工作面、掘锚一体工作面及选煤厂智能化”为核心,加速设备设施更新换代,全力推进安全高效现代化矿井建设。这既是顺应形势的选择,也是适应集团公司经营战略,保证公司生存发展的必由之路。

高家梁煤矿煤层赋存条件较好,倾角小,厚度适中,地质构造比较简单,资源量丰富,具备进行信息化和自动化生产的地质条件。而且,综采工作面智能化开采在我国的一些特大型矿井已经开始试验和应用,取得了一定的成效。

高家梁煤矿于2018年对《信息化、自动化、集约化、智能化技术在高家梁煤矿高产高效开采中的开发与应用》进行了科技项目立项,并委托由山东科技大学围绕实现综采面智能、安全高效的目标,对煤矿综采面自动化开采提出了设计方案。

通过技术研究,煤矿建成两套智能化综采工作面控制系统,成功开发采煤机自动记忆截割,液压支架自动跟机移架,泵站系统、供电系统远程数据监控及运行状态监测,工作面全部设备远程联合启动,工作面全范围视频监控和工作面人员自动识别等功能,真正实现综采工作面智能化开采,进一步提高了矿井生产技术和管理水平,创造出巨大的经济和社会效益,同时也为智能化矿井建设积累了经验。

三、主要做法

(一)编制矿井智能化建设方案

根据自治区《关于加快全区煤矿智能化建设的实施意见》《内蒙古自治区推进煤矿智能化建设三年行动实施方案》等文件要求,以《煤炭工业智能化矿井设计规范》《智慧矿山信息系统通用技术规范》为依据,通过工业互联网安全生产信息共享平台,结合GIS空间地理信息、大数据分析、人工智能、物联网、移动互联等新技术,建设一套集工程设计、地质测量、采掘生产、机电运输、监测监控、通风、洗选等全矿井各系统为一体的智能化平台,通过该智能化平台的应用,可对各系统的运行数据进行实时采集和监控,建成一套专属智能化大数据云平台,实现各系统之间数据共享、智能化决策及协同运行,提升矿井管理效能和智能化管理水平,从而提升安全生产水平和效率效益,达到安全、高效、现代化矿井的目标。

以全矿井智能化平台为顶层设计,分专业对综采智能化、巷道智能快速掘进、原煤运输、供电、排水、通风、压风等各子系统进行改造及智能化建设,分别实现智能化控制及协同运行。

高家梁煤矿制订了《鄂尔多斯市昊华精煤有限责任公司高家梁煤矿智慧煤矿建设方案》,计划2021年底完成2套智能化综采工作面建设,2022年底完成主运输、供电、主通风及2个智能化掘进工作面建设,实现采、掘、机、运、通等主要系统的智能化建设,预计在2025年底各生产系统全部实现智能化,实现开拓设计、地质保障、采掘、运输、通风、洗选物流等系统的智能化系统控制,井下重点岗位实现有人巡视、无人值守作业。

(二)智能化综采工作面建设

1.建设进展

高家梁煤矿首套智能综采工作面建设项目于2018年着手智能工作面建设前期准备工作。为保证其技术先进性、安全可靠性,2019年矿相关领导及职能科室外出调研6次。组织相关设备厂家到矿进行智能化工作面建设研讨10余次,确定了工作面设备布置方案,并进行设备采购。2019年5月- 12月,完成工作面全部设备招标采购工作。2020年2月26日工作面设备开始安装,至4月18日先后完成了设备联合启动、一键启停、远程控制、记忆截割、通讯传输等主要功能,进入正式生产阶段。目前该套系统和设备经过两次搬家倒面,在40103工作面投入使用。

第二套智能化综采工作面主要设备是对现有设备进行智能化改造,2020年6- 7月份陆续对采煤机、液压支架、智能化控制系统等主要设备进行改造和采购,2021年1月安装于30201工作面。目前该工作面搬家至30104工作面。

2.智能化控制系统组成

智能化综采工作面控制系统由9个子系统组成(如表1所示):

智能化控制与监测系统通过工作面高速以太环网将采煤机控制系统、支架电液控制系统、工作面运输控制系统、泵站控制系统及供电系统等有机融合,辅以工作面煤壁和液压支架高清视频系统,实现了对综合机械化采煤工作面设备的协调管理与集中控制,实现了工作面液压支架电液控制系统跟机自动化与远程人工干预控制相结合的自动化采煤工作模式。

该系统可以在顺槽或地面调度中心对采煤机工况和液压支架工况进行监测与远程集中控制,实时监控工作面综采设备运行工况和煤壁及顶板的空间状况。当设备异常或工作面空间形态异常时,可以在指挥控制中心通过远程人工干预手段对设备进行远程调控。

3.智能化综采工作面主要功能

(1)采煤机记忆截割功能

采用智能决策记忆割煤技术实现采煤机的自动化割煤过程。通过读取采煤机机身传感器的高度、速度、当前位置等数据在控制程序数据库进行记忆,实现对“示范刀”和历史割煤数据的学习,最终实现记忆截割。

(2)液压支架全工作面跟机自动化功能

在液压支架电液控制系统实现全工作面跟机自动化的基础上,将电液控制系统的数据与液压支架视频相结合,通过集控操作中心和地面调度中心的操作台对液压支架进行人工干预,以满足复杂环境下液压支架的自动化控制。通过液压支架电液控制系统及各种传感器实现中部及两端头自动跟机移架、推溜、收打护帮、自动喷雾等功能。

(3)综采自动化远程集中控制功能

将综采工作面主要设备,包括采煤机、液压支架、运输系统、供电系统、供液系统,通过自动化控制系统连接起来,实现在井下集控中心和地面调度中心的远程集中控制,并实现“一键启停”和“顺序启停”功能。

在远程操作台上能够实现对采煤机的运行方向、速度、滚筒转速和摇臂高度的控制功能;实现对单个支架或成组支架实现锁定、解锁、执行动作等功能;实现对破碎机、转载机、刮板运输机单独启停功能。

(4)乳化液系统保障功能

通过自动控制技术,将自动配液、高压过滤系统统一集成,形成智能化集成供液控制系统,具备乳化液自动配比,箱体液位自动检测,自动补液,压力、流量智能调控等功能。

(5)列车自移功能

矿用电控液压移动列车组以液压为动力,自带轨道,高度集成列车自移、行走调偏、管纜随动、防掉道等功能,实现锚固拉移装置带动整个移动列车组的迈步式前移。迈步移动列车组的使用,可实现一个圆班移动一次设备列车,同时降低材料的投入和工人劳动强度,有效提高安全管理水平和工作效率。

(6)超前支架支护

顺槽超前支架技术,彻底改变了以往使用单体液压支柱时,支护强度低、劳动强度高的特点,通过电液控系统,遥控器远程操作,省时省力,安全可靠。

(7)工作面视频监控功能

视频监控系统通过网络传输的方式完成对工作面采煤机、液压支架及采场状况的视频监控,实时为远程操作员建立身处现场实景的信息,确保远程操作的安全。通过视频监控系统传送工作面图像,操作人员根据煤层变化情况、滚筒截割情况、支架状态等信息,必要时对采煤机进行远程干预。

(8)设备运行状态监控功能

顺槽集控中心和地面调度中心的上位机界面上,能够实时显示出系统连接状态、采煤机运行状态、支架状态、三机和乳化液保障系统工作状态。

(9)数据统计分析功能

数据统计分析功能包括采煤机轨迹分析、工作面压力分布分析和支架单架压力分析功能。分析采煤机轨迹可以对比分析采煤机的工作状态和工作效率,工作面压力分布图可以给煤矿安全生产提供准确的数据参考,支架单架压力分析可以统计单个支架在不同时间段的压力分布,帮助设备维护人员了解支架工作状态。

(10)WEB发布功能

工作面的各种综采设备数据通过工业环网传输到自动化控制软件,然后存储到数据库。WEB系统由WEB底层平台作为构建基础,包括WEB应用程序核心框架和数据存储分析中心,并在WEB应用程序核心框架和数据存储分析之上建立“监测系统”“数据分析系统”和“开发API系统”。WEB系统在网页前端实现了自动化控制系统界面的功能和移动端访问接口。

(11)移动终端App

移动App包括电控监测和统计分析等功能。移动App将传统自动化软件所具有的功能全部按照1∶1的模式移植到App中,使用户能够在手机上随时随地观察整个矿采过程中的各个环节,根据不同的数据做出不同的指令,缩短了指令下达的时间,逐步向扁平化采煤靠近。

(三)构建智能化主运输系统

1.矿井主运输系统概况

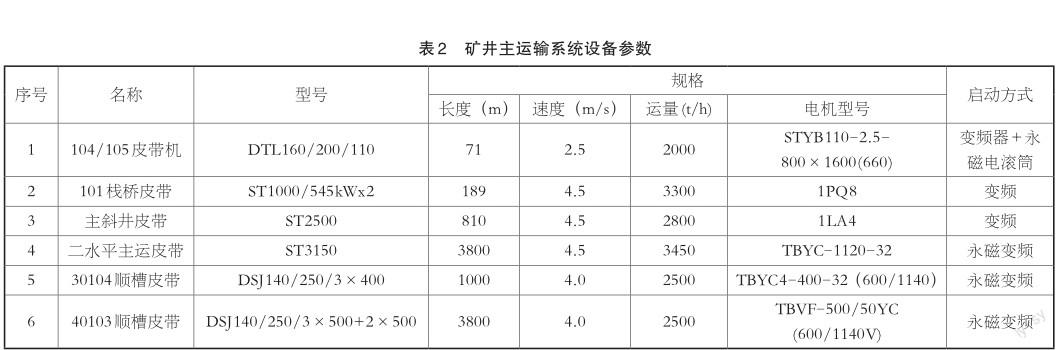

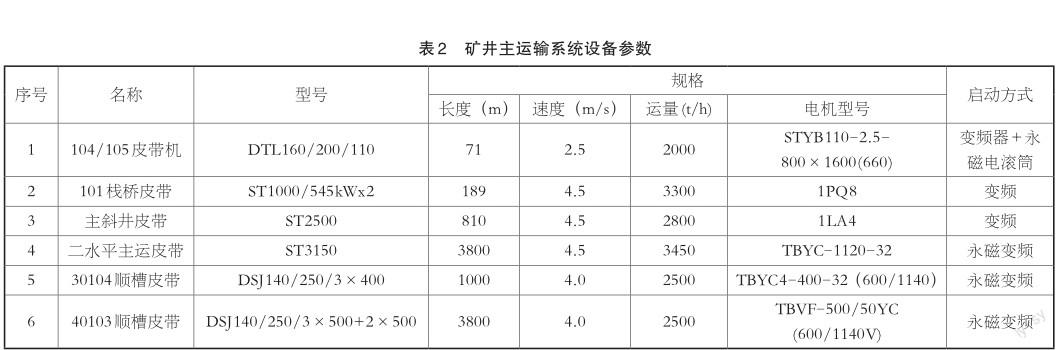

主运输系统主要由7条带式输送机构成,除主斜井及101栈桥皮带机外,其余设备全部实现永磁变频驱动。带式输送机配备输送带综合保护器,具有跑偏、打滑、温度、拉线急停、烟雾、超温洒水、堆煤、防撕裂等保护功能,综合保护功能齐全。(主要参数如表2所示)

2.建设进展

主运输系统智能化改造项目于2019年开始着手前期准备工作,为保证项目建设技术先进性、安全可靠性,2020年组织相关设备厂商技术专家到矿进行主运输智能化交流研讨,当年年底项目招投标结束;2021年4月份开始主运输系统智能化改造,于6月份设备安装完毕,系统投入运行。

3.智能化主运输系统组成及实现功能

在主运输系统智能化改造项目中,配套建设机电运输系统智能综合一体化平台,包含主通风、压风、主运输、主排水、供电、辅助运输等子系统的接入,包含硬件设备和软件设备,实现机电运输系统的集中、智能、一体化管控。在集控室显示主通风、压风、主运输、主排水、供电、辅助运输等子系统的界面,远程监控各系统设备的运行参数,操作各系统设备的启停。可对平台下全部子系统进行全面监控,故障诊断报警。对各项数据进行统计、存储和分析,可生成生产分析曲线。

主运输智能化系统包含主运输监控子系统、主煤流调速子系统、语音对讲子系统、故障诊断子系统、异物识别子系统、视频子系统、运输系统电控设备远控及电量统计子系统组成。将煤矿井下运输系统划分为若干个独立的煤流线,各个煤流线相对独立,互不干涉,研究各个煤流线的高效运行启停策略,确定煤流线的各带式输送机的启停策略。实现了主运输系统的远程集中控制,一键式顺煤流启动、胶带机多段式变频智能调速,胶带异物识别,电机、滚筒设备温度振动在线诊断等功能,确保各带式输送机高效运行。

(四)构建智能化主通风系统

1.矿井主通风系统概况

高家梁煤矿回风立井和回风斜井均采用轴流对旋式主通风机,回风立井电机功率2×630kW,回风斜井电机功率2×160kW。风道地面主通风断面约为4.3m×4.3m,风道原有两道闸板风门,由风门绞车通过钢丝绳拉动。闸板风门开关速度较慢。由于风门不能带载开闭,风门开闭都需要停止风机。实际使用中原风门密封效果较差,漏风严重,导致负压下降较大。风道顶部各有一个水平测试盖板,通风断面3.5m×3.5m,性能测试时采用风门绞车启闭测试盖板。

本次项目主要是在现有主通风机上增加不停风倒机百叶窗风门,并对主通风机在线监控系统进行更新,具有矿井主通风机不停风自动倒机、“一键式”操作倒机和自动识别运行通风機故障的自动倒机功能。通过检测及控制系统,逻辑控制快速开启或闭合自密型新式风门,实现通风机的快速切换,使倒机过程中对通风系统的影响由传统方式下的“系统停风”缩短为“风量波动”。

2.建设进展

主通风系统智能化改造项目于2019年开始着手前期准备工作,为保证项目建设技术先进性、安全可靠性,2020年6月份,高家梁煤矿相关领导及职能科室外出调研3次,组织相关设备厂商技术专家到矿进行主通风智能化交流研讨10余次,并对周边4个大型现代化矿井主通风系统建设情况进行了实地调研,最终确定了主通风系统智能化改造实施方案。2020年12月份,项目招投标结束,并最终于2021年4月份设备安装完毕,系统投入运行。

3.智能化主通风系统组成及实现功能

矿井主通风机智能化改造系统由不停风倒机监控及控制系统和不停风倒机执行系统两大部分组成。

(1)不停风倒机监控及控制系统

不停风倒机监控及控制系统中以西门子高端PLC及工控机为核心,内装有为不停风倒机而专门开发的风机故障专家系统及热备用倒机软件程序,此外还配备传感(变送)器、信号测取装置、通讯装置、输出及显示装置等等。当通风硬件设备(主要是主通风机及其附属设备)发生故障不能正常运行时,为了不影响矿井通风工作的正常进行,需要通过主通风机不停风自动倒机系统直接倒换主通风机,倒机过程中将确保向井下不间断地供风,待倒机工作结束、设备运行平稳后再对相应设备或电源电路进行故障检查和排除工作。

(2)不停风倒机执行系统

不停风倒机执行系统主要由多个功能风门和执行动力单元组成,即对空短路风门和立式挂网调节风门,为了方便检修,在立式调节风门前靠近风井的一侧还可加上一道常开备用风门,自密式旋叶风门动力由电动执行器提供(立式旋叶风门采用双电机驱动),可实现远程、就地及手动控制,带全开全关限位开关,并带有自密式旋叶风门开关位置显示;带机械限位挡块;带力矩过载和电流保护装置等,风门开闭灵活、快速、准确、可靠,使用方便,开启、关闭时间小于40s,风门叶片可调至任意角度,方便风机的性能测试。

(3)系统主要功能

系统实现了主通风机的远程一键式启停、一键式不停风倒机、故障自动倒机功能。系统能够实时监测风机的电压、电流、振动、风量、风压、温度等实时运行状态。

(五)构建智能化供电系统

1.智能化供电系统概述

工业场地建有一座35kV变电站,位于矿井负荷中心,承担矿井地面、井下全部负荷的供电,其中35kV主变压器采用室外布置,其余供配电设施为室内布置。该变电站35kV配电室安装12台KYN58A- 40.5型35kV开关柜,10kV配电室安装28台 KYN28A- 12型10kV高压开关柜,变电站采用微机综合自动化监控保护系统,实现变电所保护、控制、监视、监测的自动化。

距工业场地约2km全和常村附近建有35kV箱式变电站,采用两回路35kV供电电源,两回路供电电源分别引自工业场地35kV变电站35kV侧不同母线段,该变电站35kV系统安装12台KYN61A- 40.5型35kV开关柜,该变电站10kV系统安装18台XGN-12型、8台KYN28A- 12型10kV高压开关柜,共引出10回馈出。采用微机综合自动化监控保护系统,实现变电所保护、控制、监视、监测的自动化。

2.建设进展

供电系统智能化改造项目于2019年开始着手前期准备工作,为保证项目建设技术先进性、安全可靠性,2020年6月份,高家梁煤矿相关领导及职能科室外出调研3次,组织相关设备厂商技术专家到矿进行供电系统智能化交流研讨4次,并对周边2个大型现代化矿井供电系统智能化建设情况进行了实地调研,最终确定了供电系统智能化改造实施方案。2020年12月份,项目招投标结束,并最终于2021年6月初设备安装完毕,系统投入运行。

3.智能化供电系统组成及实现功能

本次供电系统智能化改造范围主要包括:35kV气体绝缘柜,10kV智能化开关柜,配套计算机后台监控系统,10kV低频低压减载装置,10kV单相接地故障处理系统,10kV电缆故障预警测距系统,一体化电源系统几部分。

供电系统智能化系统以安全稳定供电以及智慧化运行管理为目标,提供智能配电设备及智能配电一体化平台,实现昊华35kV变电站开关柜断路器及接地刀闸远程电动操作和视频监控,一键顺控,电子挂牌,开关柜资产健康管理、高压开关故障诊断等数字化运行管理,实时报警,主动预测式维护,最终将35kV变电站打造为智能化变电站,实现无人值守。

四、實施效果

(一)综采工作面全部实现智能化开采

通过智能化综采工作面建设,高家梁煤矿两个综采工作面全部实现智能化开采,现工作面液压支架自动跟机率达85%以上,采煤机记忆截割率达80%以上。减少高风险人员的暴露频次,降低特种作业人员安全风险;完善了设备自诊断和综合保护能力,提高了设备自身安全保障能力;设备突发故障能够及时报警、故障停机干预。生产期间单班减少5人,增产1000吨。

(二)实现主运输设备节能降耗

通过负载智能调速及顺煤流启动功能,降低设备空载运行损耗,真正做到主运输设备的节能降耗。通过AI异物识别,降低异物损伤主运输皮带的风险;系统能够自诊断,及时进行故障报警、停机干预,降低设备带病运行风险,提高了主运输系统运行保障能力。系统投入使用以来主运输三个岗点已实现无人值守,减少岗点运转人员9人。

(三)有效保障矿井通风安全

实现远程倒扇操作,减少倒扇的操作环节,提高了切换效率,降低了职工劳动强度;增加设备故障自动倒机功能,提高了主通风系统故障应对能力,有效保障了矿井通风安全。开发应用了不停风倒机功能,降低了倒机时对井下通风影响,提高通风系统可靠性,实现通风机房无人值守。

(四)降低供电系统带病运行风险

完善了五防设施,降低人员误操作风险;设备具备远程操控功能,减少了作业人员的风险暴露频次;系统能够快速故障选线、故障诊断,环境监测,及时进行设备故障预警、报警和防越级保护,降低设备和供电系统带病运行风险,提高了运行保障能力。目前,昊华35kV变电站已经实现无人值守,减少值班人员8人。

编辑/王盈 统筹/李苏