采空区防水密闭墙稳定性监测与抗水压能力研究

2023-07-04杜明泽孔繁龙王东昊

杜明泽 ,孔繁龙 ,费 宇 ,王东昊

(1.煤炭科学技术研究院有限公司, 北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室, 北京 100013;3.国电建投内蒙古能源有限公司察哈素煤矿, 内蒙古 鄂尔多斯 017000;4.中国矿业大学(北京) 力学与建筑工程学院, 北京 100083)

0 引 言

我国煤矿水文地质条件复杂,是世界上矿山水害最严重的国家之一[1]。近年来,随着能源战略向西部转移、西部煤炭资源开发步伐的加快,煤炭资源开采深度、开采规模、开采范围及开采强度不断加大,水害危害程度将更加突出,突水频率和突水强度将不断加大,矿井水害防治也面临着巨大的挑战[2-3]。尤其是西部煤炭资源开采效率的提高以及中小型矿井资源整合,形成了大量的煤矿采空区,随着时间的延长采空区积水逐渐增多,由此引发的水害问题也日益严重[4-5]。

西部矿区煤层厚度大,开采强度高,围岩破坏剧烈,矿压显现加剧[6-7]。为防止工作面开采后采空区积水对本工作面开采造成威胁,通常在工作面采终位置修建防水密闭墙,以防止采空区积水过多引发水害。另外,西部作为我国煤炭主要生产基地,侏罗纪煤田处于干旱、半干旱气候区,生态环境脆弱,因此,利用井下采空区进行储水成为保水开采的重要手段[8-9]。然而,井下采空区储水需要对采空区防水密闭墙的抗水压能力进行评估,一方面实现井下储水,另一方面保证井下安全,为井下采空区疏放水提供参数指导。

然而,现有的研究多集中在理论计算和数值模拟上,采矿工程力学影响因素众多,各矿山采矿技术复杂多变,特别是受采动和水压影响,防水密闭墙会发生损伤,承压能力会发生变化,仅单凭简化后的理论计算和数值模拟是难以真实反映出防水密闭墙的受力状态和变形情况,且数值模拟多未考虑水头高度的影响。鉴于此,笔者在理论分析的基础上,研发井下采空区防水密闭墙应力和位移监测系统,并结合理论分析和数值模拟,探索了采终防水密闭墙的稳定性,以期为防水密闭墙抗水压能力提供理论基础与应用参考。

1 工程概况

1.1 矿井地质条件

察哈素煤矿位于东胜煤田南缘的中深部,井田内地层由老至新发育有三叠系上统延长组(T3y)、侏罗系中下统延安组(J1-2y)、侏罗系中统直罗组(J2z)、白垩系下统志丹群(K1zh)、第四系(Q)。

1.2 工作面开采情况

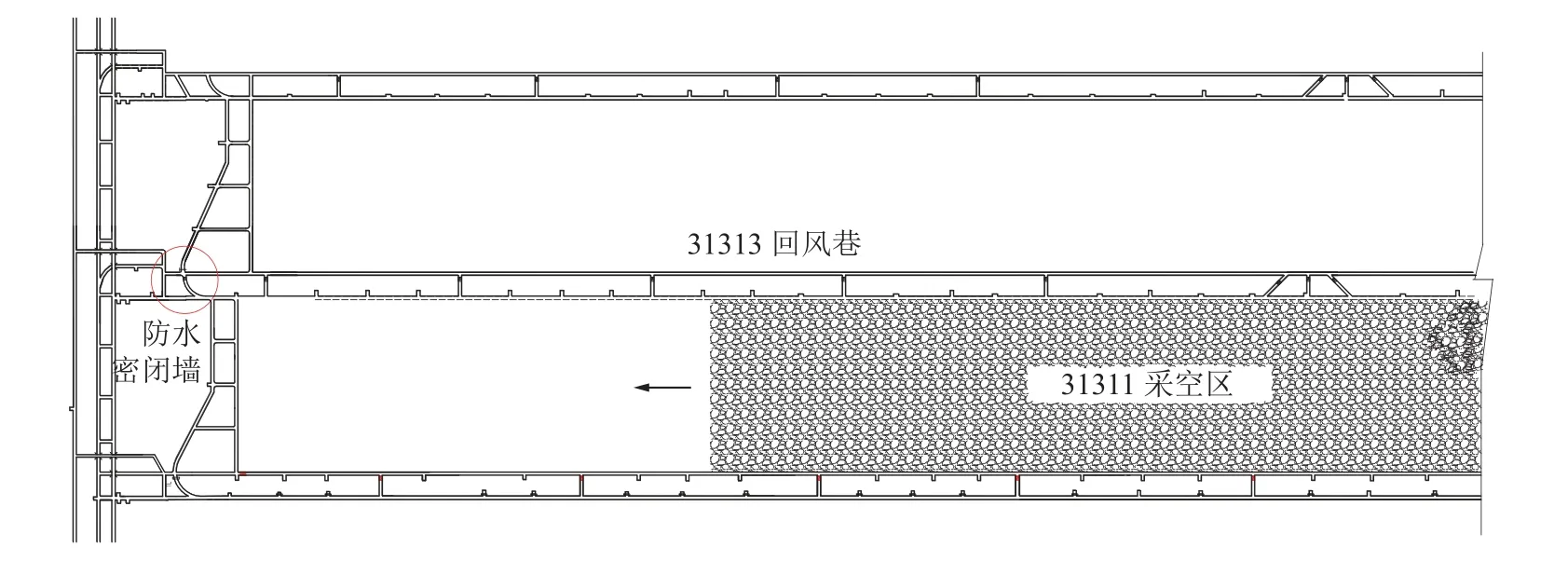

31311 工作面开采煤层为近水平厚煤层,采用走向长壁式后退式采煤法,采用大采高一次采全高综合机械化采煤工艺,自然垮落法管理采空区顶板。31311 工作面煤层厚度5.11~6.90 m,平均煤厚6.04 m。煤层底板标高+941.045~+956.40 m,工作面斜长290.08 m,31313 回风巷与31311 采空区之间煤柱宽度35 m。31311 工作面防水密闭墙位置如图1所示。

图1 采终防水密闭墙位置Fig.1 Location of end mining waterproof sealing wall

1.3 31311 防水密闭墙结构

31311 采终密闭结构为滤浆墙+正式密闭(内墙+充填层+外墙),滤浆墙为砖混墙结构,厚度为1 m;内外墙为钢筋砼墙结构,内墙厚度为1 m,外墙厚度为1.5 m;充填层为黄土+生石灰+罗克休充填,长度为5 m。正式密闭内外墙在浇筑前需要掏槽,实帮实底后帮槽、底槽、顶槽均为0.75 m。正式密闭的砼浇筑部分掏槽后在顶、底及两帮根据掏槽宽度及深度打设ø18×1 800 mm 锚杆(锚杆外露500 mm)并挂网。防水密闭墙结构如图2 所示。

图2 采终防水密闭墙结构Fig.2 Structural of end mining waterproof sealing wall

2 煤岩体力学性质

煤体取样地点为31311 回采工作面,顶、底板岩样取样地点为31311、31313 工作面主回撤通道。试验共加工煤岩标准试样124 块,根据煤层取样的相对位置分为3 煤上、3 煤中和3 煤下,3-1 煤煤岩加工试件如图3 所示。

图3 3-1 煤煤岩加工试件Fig.3 No.3-1 coal rock processing test piece

通过岩石力学测试,得出3-1 煤单轴抗压强度最最小值为9.979 MPa,最大值为19.567 MPa;3-1 煤顶板岩层单轴抗压强度最小值为30.601 MPa,最大值为97.779 MPa,单轴抗拉强度为1.185~3.081 MPa;3-1煤底板岩层单轴抗压强度最小值为60.168 MPa,最大值为62.770 MPa,单轴抗拉强度为2.908~3.267 MPa。

3 防水密闭墙安全水压理论分析

影响井下密闭墙可靠性的主要因素除了墙体自身的强度外,还与墙体周边围岩工程地质性质,水体性质及压力大小,防水煤柱留设尺寸,墙体施工质量及维护情况等主要因素有关。

北京市河湖基本情况普查技术路线及特点分析………………………………… 王亚娟,李 涛,杨大杰等(1.47)

从防水密闭墙结构受力出发,通过对物理模型的简化,将密闭墙体与煤柱看成整体,推导计算密闭墙体抗压强度、墙体与煤柱相嵌固定的四周抗剪强度以及抗渗的安全水头[11]。

察哈素煤矿井下防水密闭墙主体受力结构为混凝土/砼墙体,混凝土/砼墙强度等级为C20。防水密闭墙的稳定性除与密闭墙有关,还与密闭墙相嵌于煤柱内部的煤体强度有关。不考虑采动影响,理论计算结果见表1。由表1 可知,墙体与煤岩柱相嵌的四周抗水压能力最小,即墙体与煤岩柱接触面容易受剪切作用而破坏。因此,墙体与煤岩柱相嵌的接触面易为结构弱面,应注意加强防水密闭墙与煤岩柱相嵌位置的监测或观测。通过理论计算,得出防水密闭墙承压的安全水头最大值为13.1 m。

表1 防水密闭墙承压能力理论计算结果Table 1 Theoretical calculation results of pressure bearing capacity of waterproof sealing wallm

4 防水密闭墙抗水压能力数值模拟分析

4.1 数值模型的建立与力学参数

根据矿井工作面生产地质条件,建立煤层开采密闭墙的数值模型,模型尺寸为610 m×600 m×220 m,工作面长度290 m,采高5.6 m,密闭墙建在工作面综采线回风外回风巷道50 m 处。模型上方有约180 m 岩层未建立,以均布载荷形式施加到模型上部边界,大小为4.5 MPa。密闭墙数值模型如图4所示,煤岩体物理力学参数见表2。

表2 煤岩体物理力学参数Table 2 Physical and mechanical parameters of coal and rock mass

图4 防水密闭墙数值模型Fig.4 Numerical model of waterproof sealing wall

4.2 模拟方案

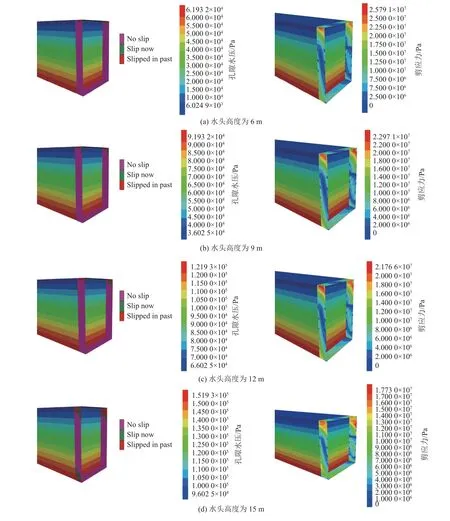

为方便计算,对模型进行了简化,设计回风巷采线外50 m 建立密闭墙,简化后的模拟推进方向和密闭墙的相对位置如图5 所示。模拟分为2 步:①工作面开切眼推采至终采线,分析采动过程中密闭墙的受力状态和变形情况;②考虑采空区储水水头高度对密闭墙稳定性的影响,采空区进行储水,设置采空区储水或积水水头高度分别为6、9、12 和15 m 时对密闭墙稳定性的影响,即水头从采空区底板起水头梯度(1 m 水头高度≈0.01 MPa)依次梯度减小,分析密闭墙在应力和水压耦合作用下密闭墙的破坏情况。

图5 工作面开采采终密闭墙破坏情况Fig.5 Sealing wall damage after mining of the 31311 working face

4.3 模拟结果分析

1)采动超前影响结果分析。工作面开采后,采终密闭的受力状态、变形和塑性破坏情况如图5 所示。由图5 可知,工作面开采后,密闭在工作面停采线50 m 受到采动超前影响,最大应力达到33 MPa,最大位移在密闭右上顶角位置,这是由于采动影响下,密闭受超前应力的影响,在密闭处形成相对应力集中,右上角靠近工作面侧,导致应力在右上角最大,位移也相对增大。塑性区受密闭集中应力的影响,在顶底角处出现,局部受拉伸破坏,但范围小,未贯通,密闭整体完整性较好,密闭整体处于稳定状态。

总体来看,密闭墙处于稳定状态,但受超前采动的影响,密闭墙体易出现应力集中,除在密闭与煤柱接触面易为结构弱面外,在密闭顶底角位置也容易成为结构弱面,在观测过程中应加强监测或观测。

2)水头高度的影响分析。考虑到采空区内进行储水,因此,设置水头高度分别为6、9、12 和15 m 情况下,密闭的接触滑移情况如图6 所示。由图6 可知,水压作用下加剧了密闭墙体破坏的概率。当水头高度为6 m 时,在水压作用下最大剪切应力在顶部两角出现,剪切破坏也发生在顶部两角,切向虽发生局部滑移,但未贯通,密闭处于安全状态;当水头高度为9 m 时,剪切破坏继续发展,局部滑移更进一步加急加剧,但仍没有完全沟通,因此,水头高度为9 m 时,密闭整体处于安全状态,但趋于危险的走势明显;当水头高度为12 m 时,剪切破坏继续发展,剪切应力下降,局部滑移再次扩大,且密闭顶角进一步发生滑移,密闭在顶角已经相嵌滑移,几乎贯通,密闭处于危险边缘;当水头高度为15 m 时,发生大范围的剪切破坏,滑移再次扩大,且发生贯通,密闭在顶角发生滑移相嵌,表明裂隙已经贯通,密闭处于危险状态。因此,密闭在水压和应力的作用下,水头高度极限状态在12 m。

图6 水压作用下防水密闭墙破坏情况Fig.6 Damage of waterproof sealing wall under water pressure

5 防水密闭墙应力位移监测系统及监测结果

5.1 防水密闭墙应力、位移监测系统介绍

井下采空区防水密闭墙应力监测系统,包括应力监测装置、采集装置和分析装置,应力监测装置与防水密闭墙相接触,以监测防水密闭墙上的应力;所述采集装置包括存储器和采集器,存储器与应力监测装置相连,以存储应力监测装置形成的应力数据;采集器与存储器电连接,以接收存储器中的监测数据;分析装置与采集装置相连,以用于接收和分析采集器采集的监测数据并根据监测数据判断当前防水密闭墙的受力状态。

井下采空区防水密闭墙位移监测系统,包括位移监测装置、采集装置和分析装置,位移监测装置与防水密闭墙相接触,以监测防水密闭墙的位移;采集装置包括存储器和采集器,存储器与位移监测装置相连,以存储位移监测装置形成的位移数据;采集器与存储器电连接,以接收存储器中的位移数据;分析装置与采集装置相连,以用于接收和分析采集器采集的位移数据并根据位移数据判断当前防水密闭墙的变形情况。防水密闭墙应力、位移监测系统示意如图7 所示。

5.2 防水密闭墙应力、位移监测布置与过程

基于理论分析和数值模拟结果可知,在密闭与煤岩柱相嵌的结构面以及密闭的顶底角易成为结构弱面,因此,应力和位移监测系统的监测点布置在密闭墙与煤岩柱相嵌的接触面和顶底角,同时,为保证监测范围,在密闭墙中间位置也布设应力和位移监测点,具体测点布置如图8 所示。

31311 工作面防水密闭于2019 年5 月31 日安装调试完成,应力和位移监测点布置在正式密闭墙的内墙,布置6 个应力监测探头和5 个位移计,安装过程中,1 个应力监测探头线被破坏,后续又有1 连接线被破坏。31311 工作面应力、位移监测点布置如图8 所示。

5.3 防水密闭墙应力、位移监测结果分析

防水密闭墙应力、位移随时间的变化规律如图9 所示。由图9a 可知,6 号和7 号应力测点在2019 年11 月底出现应力波动异常点,应力探头均朝上,说明监测点可能受到超前采动应力的影响,在密闭顶部产生应力集中,但影响不大,未出现明显持续的应力波动。8 号应力点除在初期调试开始阶段有跳动(调试结果),整个监测期间未有明显的持续波动。5 号应力测点在2019 年10 月突然增大后缓慢下降,说明密闭墙和煤柱接触面受到挤压,密闭墙与煤柱接触面为重点关注部位,其余测点基本平稳,密闭处于安全状态。

图9 防水密闭墙应力、位移随时间的变化规律Fig.9 The change laws of stress and displacement of waterproof sealing wall with time

由图9b 可知,5 号位移监测点监测周期内有所波动,其对应位置为密闭墙与煤柱的顶角,说明受超前应力的影响,在密闭顶部产生应力集中,在顶角处产生变形,但影响较小,波动不大。2019 年11 月后,5 号位移监测点出现异常,位移监测点已达到最大,此监测点已经失效,为异常点。除异常点外,其余位移测点基本保持稳定,较为稳定,密闭处于安全状态。

5.4 防水密闭安全水位高度确定

通过理论分析、现场监测和数值模拟结果,在不受采动影响的情况下,31311 防水密闭墙承受的最大水头高度为13.1 m。考虑采动影响,防水密闭墙受超前采动影响和水压作用下密闭墙的最大水头高度为12 m,按照密闭墙所能承受的安全水头值的80%确定警戒水位线,确定31311 防水密闭墙的警戒水位线的水头高度为9.6 m。

井下环境复杂,为保证密闭墙的安全,建议在日常井下采空区储水过程中,要时刻动态监测采空区水体的水位、水压,严格控制水位高度,严禁井下水位超过限制水位线;必要时采取注浆封堵等有效措施对密闭与煤岩柱接触面等结构弱面、渗漏部位进行加固处理,同时合理控制采空区内注排量,确保井下采空区矿井水复用的可持续性。

6 结 论

1)研发了防水密闭墙应力和位移监测系统,由应力或位移监测装置、采集装置和分析装置组成。系统在31311 工作面采终防水密闭墙进行了应用,监测结果表明除个别异常点外,应力和位移变化不明显,现阶段密闭墙整体处于稳定状态。

2)通过理论计算、数值模拟和现场实测表明,在不考虑采动影响的情况下,31311 采终防水密闭墙承受的最大水头高度为13.1 m;考虑采动和水压作用下,确定了防水密闭墙的最大水头高度为12 m,31311 采终密闭墙的警戒水位线的水头高度为9.6 m。

3)通过理论分析和数值模拟表明,墙体与煤岩柱相嵌的接触面、密闭墙的顶底角易为结构弱面,应加强此处位置的监测或观测,必要时可采用注浆封堵手段对结构弱面或渗漏部位进行加固处理。