橡胶-粉煤灰基矿井底板裂隙注浆材料性能的试验研究

2023-07-04张文泉朱先祥吴绪南

张文泉 ,朱先祥 ,李 松 ,刘 勇 ,吴绪南 ,陈 兵

(1.山东科技大学 灾害预防控制国家重点实验室, 山东 青岛 266590;2.山东科技大学 能源与矿业工程学院 , 山东 青岛 266590;3.国家能源投资集团有限责任公司总调度室, 北京 100010)

0 引 言

我国煤炭资源分布不均匀,呈现“西多东少、北富南贫”的状态,山东、安徽等地煤炭开采已趋于开采后期,煤层埋藏深,埋藏环境复杂。已探明,大量煤炭资源受底板承压水害威胁,随着开采深度的不断增加,底板承压水压力变大、隔水层变薄、构造复杂,底板水害防治难度也随之增大[1-2]。

底板水害防治办法主要是疏水降压、注浆加固[3-4]。当井下含水层富水性强时,注浆加固是最优解决方法。目前,底板注浆加固材料层出不穷,大多采用黏土基、水泥基,再辅以不同骨料、添加剂来实现速凝、抗动水冲刷、早强等需求[5]。随着国家经济快速发展,提出了建设绿色矿山的要求,而多种固废产物的资源化利用,可为固废注浆材料研制提供新的方向。

截至2022 年,中国废弃轮胎存量约为2 146 万t,传统处置方法如简单堆积或掩埋不仅占用土地,而且易滋生蚊虫、引发火灾,对生态环境造成极大危害[6-7]。由于废弃轮胎具备质量轻、化学稳定性好、高弹性等优点,在岩土领域具有良好的应用前景[8-9],辛凌等[10-11]得出了轻质土中掺入橡胶颗粒可以提高试样的弹性变形,提高其延展性;严捍东等[12]得出了砂浆掺入橡胶颗粒可以改善其和易性,降低因内应力产生的变形;刘方成等[13-14]分析了不同橡胶掺量下固结材料的力学性能,橡胶颗粒的掺量增加可以降低橡胶砂的偏应力,起到减震吸能效果;PRESTI[15]对过去湿法工艺合成橡胶沥青结合料的相关成果总结,证实了废弃橡胶颗粒在道路铺设、提高路面性能有良好的效果。从国内外研究发现,橡胶颗粒仅应用在公路路基、垃圾填埋场的回填等,在煤矿突水注浆加固领域的应用较少。

粉煤灰是燃煤电厂发电过程中产生的一种固体废弃物[16-17],因其良好的减水性、润滑性,应用范围较广。陈礼仪等[18]对以活性粉煤灰为主要成分研制出了高强度新型注浆材料;万志[19]针对水利与岩土工程中的渗流问题,分析了粉煤灰掺量对水泥水玻璃浆液的防渗性能的影响;ZHANG 等[20]开展了以粉煤灰为主体,结合添加剂研制了一种新型高强度、高抗渗性能的注浆材料。当前,针对粉煤灰利用研究取得了很大的进展,但仍存在粉煤灰掺量低、注浆材料稳定性差、成本高等问题。

现阶段矿井仍存在矿井底板突水[21-23]、围岩巷道失稳[24]等主要难题,注浆加固是目前行之有效的办法,当前所采用的注浆材料多以水泥浆、化学浆为主,虽可注性强、黏聚力高,但价格昂贵、对地下环境多有污染,使用受到较大限制。借此,亟待寻求一种强度高、易流动、稳定性强、抗渗效果好、成本低的注浆材料。以此为目标,采用粉煤灰、废弃橡胶颗粒与黏土为主料,辅以外加剂,通过优化配比、纳米增强等手段进行了固废高性能注浆材料的研究,可为矿山注浆加固材料选取提供参考。

1 试验材料与方法

1.1 试验原材料

1)废弃轮胎橡胶颗粒。由河北灵寿县加工生产,粒径为1~3 mm,表观密度为1 250 kg/m3,化学组成成分见表1,颗粒形态如图1 所示。

图1 废弃轮胎橡胶颗粒Fig.1 Rubber particles of waste tires

表1 橡胶颗粒化学组成成分Table 1 Chemical composition of rubber particles

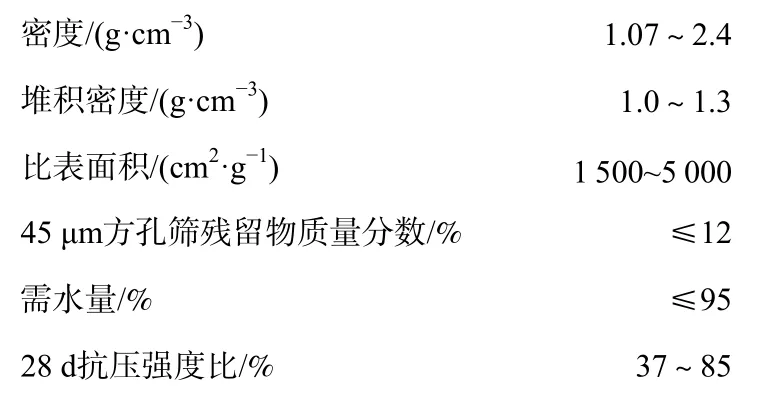

2)粉煤灰。由山东邹城电厂生产,粉煤灰的颜色为灰白色,平均粒径约为25 m,所用粉煤灰的基本特征如下,化学成分见表2。

表2 粉煤灰的化学成分Table 2 Chemical composition of fly ash

3)黏土。由山东泰安新查庄煤矿提供,呈暗红色,黏土中主要的化学成分为SiO2和Al2O3,含有少量Fe2O3,其化学成分见表3。

表3 黏土的化学成分Table 3 Chemical composition of clay

4)添加剂。试验所用激发剂为山东青岛生产的生石灰,色白,研磨后过筛,经测定有效CaO 的含量为73%;试验所用固结剂为山东青岛生产的常用亲水型纳米二氧化硅,俗称白炭黑,比表面积为148 m2/g,主要成分为SiO2。

1.2 试验方法

流动度:参照《水泥基灌浆材料应用技术规范》(GB 50448-2015),利用截锥圆模测试制浆3 min后浆液流动最大直径。

强度测试:参照《土工试验方法标准》(GB/T 50123-2019),将试样制成圆柱形标准试块(50 mm×100 mm),分别进行标准养护和矿井水养护,采用岛津万能试验机测定其单轴抗压强度。

稳定性测试:参照《普通混凝土长期性能和耐久性能试验方法》(GBJ 82-1985),采集山东矿区底板水样,对采集水样进行酸碱离子检测,并将标准养护后的试样放入水中浸泡规定龄期,观察浸泡后注浆结石体的宏观特征。

抗渗测试:参照《混凝土质量控制标准》(GB 50164-2011),将浆体制成上下面直径为75 mm×85 mm、高5 mm 的圆台试样,利用SS-15 型砂浆抗渗仪进行抗渗压力测试。

2 试验设计

底板注浆材料最重要指标为浆液在底板裂隙中的流动、注浆后结石体强度以及长期抵抗底板水渗透的稳定性。废弃橡胶颗粒与纳米二氧化硅所占注浆材料质量分数对注浆材料的整体性能具有显著影响[25-26],因此,设计2 因素5 水平正交试验,橡胶颗粒为0 作为对照组,共设计18 组正交试验,水灰比恒定为0.7,粉煤灰质量分数恒定,为固体粉料的65%,黏土随橡胶颗粒的质量分数变化而变化,质量分数较小且对注浆结石体早期强度影响较小,激发剂为整体粉料质量分数的0.5%,故不单独分析二者变化对注浆结石体的影响,具体试验配比见表4,具体试验过程如图2 所示。

图2 固废注浆材料试验过程Fig.2 Solid waste grouting material test process

表4 固废注浆材料试验配比设计Table 4 Solid waste grouting material test ratio

3 试验结果分析

3.1 新型注浆材料流动度分析

注浆材料在底板裂隙内的流动特性至关重要,橡胶颗粒的粗糙表面极易引起注浆材料的流动延缓[8],因此,需要针对浆体的流动度开展试验。试验过程如图3 所示,试验结果如图4 所示。

图3 注浆材料浆体流动度试验结果Fig.3 Slurry flow test of grouting material

图4 不同橡胶颗粒质量分数对浆体流动度的影响Fig.4 Effect of different rubber particle admixture on the flow of slurry

图4 为不同橡胶颗粒质量分数对浆体流动度的影响情况。当橡胶颗粒质量分数由0 增大到25%时,浆液流动度从324 mm 降低至290 mm,降幅为10.5%。表明,随着橡胶颗粒质量分数的不断增加,浆体的流动度不断降低,流动性能变差。分析可知,浆液流动度降低的主要原因是橡胶颗粒具有憎水性,且随着橡胶颗粒的增加,浆液表面张力增大,导致流动阻力增大,导致浆液的流动性随着橡胶颗粒质量分数的增加而降低。根据目前砂浆流动要求,浆液流动度需大于180 mm,从图4 可以看出,每组浆液流动度均大于280 mm,完全符合标准。

3.2 新型注浆材料力学性能分析

注浆材料注入底板裂隙固化后,随着开采深度逐渐增大,围压也不断增大。首先,注浆材料能够较密实充填底板裂隙,抵御预突水时的静水压力;其次,注浆加固能够降低底板裂隙的导水机率,增强底板的延展性和抗压缩模量。针对不同养护龄期的注浆结石体开展单轴压缩试验,获得抗压强度,从不同橡胶颗粒与二氧化硅的质量分数出发,分析注浆材料固结后的抗压强度特性。

3.2.1 橡胶颗粒质量分数对试样强度影响情况

只改变橡胶颗粒质量分数,纳米SiO2质量分数恒定为固体粉料质量分数的1%,制得标准试样。图5为不同橡胶颗粒质量分数的抗压强度结果。从图5可知:注浆结石体的应力-应变曲线峰值受橡胶颗粒质量分数的影响,随着橡胶颗粒质量分数的增加,注浆结石体的初始模量逐渐减小,呈现延性破坏特征。

图5 不同橡胶颗粒质量分数注浆结石体的应力-应变曲线Fig.5 Stress-strain curves of grouting stones with different content of rubber particles

废弃橡胶颗粒属于线弹性材料,随着橡胶颗粒质量分数的增加,注浆结石体的强度非线性特性减弱,其强度极限逐渐降低。基于应变考虑,注浆结石体的极限应变随着橡胶颗粒质量分数增加而增加,说明橡胶颗粒影响注浆结石体的弹性形变,且在外力作用下,橡胶颗粒能够中和部分注浆结石体的内应力,降低内部原生裂纹的发生概率,使其自身力学性能得到一定程度改善。

注浆结石体的变形特性介于脆性材料与弹塑性材料之间。可以看出,在橡胶颗粒质量分数一定时,随着压缩应力增大,注浆结石体的变形特性由初始的弹塑性破坏转变为一定程度的脆性破坏,该破坏形式与现有注浆材料的破坏形式是类似的;当压缩应力恒定时,随着橡胶质量分数增加,该注浆结石体的弹塑性特征明显,呈现一定程度的延性破坏。

提取不同橡胶颗粒质量分数的注浆结石体抗压强度极限,如图6 所示。可以看出,当橡胶颗粒质量分数发生变化时,注浆结石体的强度也发生明显变化,随着橡胶颗粒质量分数增加,其抗压缩强度出现明显降低。当橡胶颗粒质量分数为10%、15%、20%时,抗压强度随着橡胶颗粒质量分数增加而缓慢降低。这是由于橡胶颗粒具有较强的憎水性,橡胶颗粒质量分数增加使得拌和时自由水的量增加,导致粉煤灰的水化反应程度更高[27]。根据试件内部破坏结构可以看出,橡胶颗粒与其他胶凝材料粘接程度较高,一定的橡胶颗粒掺入能够填充注浆结石体内部缝隙,提高其抗压缩性能;当橡胶颗粒的质量分数超过20%时,橡胶颗粒与其他胶凝材料混合不均匀,使得粉料间黏结能力下降,致使结石体抗压强度急剧下降,为尽可能使用固废,选用20%橡胶颗粒的质量分数最为合适。

图6 不同橡胶颗粒质量分数下结石体抗压强度变化Fig.6 Uniaxial compressive strength of grouting stones with different amounts of rubber particles

3.2.2 纳米二氧化硅质量分数对试样强度影响情况

以橡胶颗粒质量分数20%为例,其余条件不变,仅改变纳米二氧化硅用量,制得相应的注浆结石体,其抗压强度变化情况如图7 所示。

图7 不同纳米二氧化硅质量分数下结石体抗压强度变化Fig.7 Uniaxial compressive strength changes of different nanosilica content

从图7 可以看出,制得的注浆结石体抗压强度极限随纳米二氧化硅的质量分数发生改变,强度极限呈现先增大后减小的变化规律。粉煤灰与激发剂在水中发生反应,粉煤灰中SiO2和Al2O3的内部结构被打破,粉煤灰的活性被激发,激发后粉煤灰中的SiO2和Al2O3能够与激发剂的水化产物Ca(OH)2发生化学反应,形成水化硅酸钙、水化铝酸钙以及水化硅铝酸钙等胶凝材料,而加入的纳米二氧化硅与胶凝材料继续反应,生成CSH 凝胶,同时包裹在橡胶颗粒的周围,进而填充注浆结石体孔隙结构,增强了结石体的密实性,提高了注浆结石体的强度极限;从图7 可以看出,当纳米二氧化硅的质量分数为1%时,不仅能提高注浆材料的和易性,还有利于填充孔隙提高强度极限,其质量分数高于1%时,抗压缩强度呈下降趋势,且会增加用料成本,因此选用1%的纳米二氧化硅质量分数尤为合适。

3.2.3 注浆结石体破坏机制分析

注浆结石体的压缩变形特征介于脆性和延性之间,其应力-应变关系是非线性的,应力-应变曲线可分为3 个阶段,即线弹性阶段、弹塑性阶段和塑性破坏阶段,由图5 所示。

1)线弹性阶段。开始施加载荷,注浆结石体的应变线性增加,可以说明该阶段为弹性变形阶段,结石体的应力-应变曲线呈线性变化。可以看出,相同载荷作用下,随着橡胶颗粒质量分数增加,曲线斜率减小,载荷峰值对应的应变增大,表明橡胶颗粒掺入增强了结石体的弹性形变,提高了其前期抗压缩的能力。

2)弹塑性阶段。载荷继续施加,结石体出现失稳,可以观察到其表面逐渐产生裂纹,此时应力-应变曲线发生变化,呈现出非线性特征。当压缩应力超过其比例极限后,结石体进入到应变硬化阶段,抗压缩能力持续增强,但对于相同的载荷增量,结石体自身变形较线弹性阶段有较大增加,随着载荷继续施加,此时应力-应变曲线开始出现下降,结石体出现塑性变形,且表面裂纹逐渐扩展,汇集成宏观连续裂纹,结石体性能逐渐劣化,表面出现了部分剥落。

3)塑性破坏阶段。荷载持续增加,表面原有裂纹扩展成裂缝并上下贯通,结石体塑性变形进一步扩大,此时结石体的应力-应变曲线斜率迅速增大,当达到抗压强度极限时,内部结构被完全打破,整体丧失承载能力,结石体完全破坏。选取橡胶颗粒质量分数为20%、纳米SiO2质量分数为总质量的1%的标准试样,在单轴压缩试验中的过程如图8 所示。由图8 可以看出:剪切破坏为主要破坏形式,试样在过荷载作用下产生剪切破坏面,随着试样内部结构的破坏,整体产生了较大的体应变。

图8 橡胶颗粒质量分数为20%时注浆结石体单轴压缩试验结果Fig.8 Test condition of compressive strength of grouting stone body when the content of rubber particles is 20%

3.3 新型注浆材料微观结构分析

采用美国FEI 公司生产的APREO 型扫描电镜对不同橡胶颗粒质量分数的注浆结石体的微观结构进行分析,分析其各组成物相的微观形貌特征、胶结产物、裂隙发育情况,结合注浆结石体的强度变化从微观尺度解释其原因。图9 为不同橡胶颗粒质量分数的注浆结石体微观结构。

图9 不同橡胶颗粒质量分数的注浆结石体微观结构Fig.9 Microstructure of grouted stone body with different rubber particle admixture

从图9a、图9b 可以看出,当橡胶颗粒质量分数为5%和10%时,结石体内部橡胶颗粒较少,由于橡胶颗粒的憎水性,使得粉料水化反应充分,水化产物在激发剂作用下进一步产生了CSH 与CH 产物,内部颗粒排列较为均匀;也由于橡胶颗粒掺入较少,填充孔隙程度较差,在结石体内部产生了不规则的裂隙;从图9c、图9d 可以看出,当橡胶颗粒质量分数为15%和20%时,注浆结石体内部的橡胶颗粒分布较为均匀,橡胶颗粒的憎水性使得水分子包裹在橡胶颗粒表面形成隔水膜,粉料的水化反应较充分,产生的水化产物如钙矾石、CH 与CSH 紧密包裹在橡胶颗粒周围,增强了注浆材料内部的致密性;从图9e可以看出,当橡胶颗粒质量分数为25%时,可以看出橡胶颗粒较多且混合不均匀,与水化产物的结合程度较差,注浆结石体内部的黏结能力下降,内部孔隙增加,抗压强度下降明显。通过上述结果对比发现:橡胶颗粒能起到骨料作用,且橡胶颗粒本身具有低强度高弹性的特征,以及橡胶颗粒与胶凝材料之间能够产生摩阻力,有效增加注浆结石体的抗剪与抗压性能;然而,当橡胶颗粒过多时,颗粒之间混合不均匀,结石体粘结程度受到影响,内部黏结能力下降,致使结石体不能抵御较大的压力和剪力。从分析结果与尽可能使用固废来看,橡胶颗粒质量分数为20%时,注浆材料的力学性能达到最佳。

3.4 新型注浆材料稳定性分析

煤层底板赋存地层复杂,底板水化学特性因不同地质条件而不同[28]。注浆材料加固底板后会长期与矿井底板水接触,考虑注浆结石体在矿井水下的长期稳定性,根据前文试验方法,对注浆结石体的稳定性开展研究。矿井水(奥灰水)离子成分有Ca2+、Na+、K+、Mg2+、、、Cl-,注浆结石体矿井水下稳定性的测试过程如图10 所示。

图10 矿井水养护条件下注浆结石体稳定性测试结果Fig.10 Stability test results of grouted stone bodies under mine water conservation conditions

由图10、图11 可以看出,在浸泡1 d 时,结石体表面集聚大量气泡,但整体未出现明显变化;浸泡7 d后,结石体表面气泡明显减少,出现轻微脱落;浸泡时间为28 d 时,注浆结石体表面无明显气泡,出现明显脱落。通过上述现象分析可知,由于结石体内部含有少量CaO,CaO 与水发生反应后,释放大量OH-离子,OH-离子与矿井水中H+离子发生反应,使水中的H+离子减少,导致水中的酸性降低,7 d 龄期后水中已从弱酸性转变成弱碱性,减缓了注浆结石体在弱酸性环境下的腐蚀,使其稳定性增强。

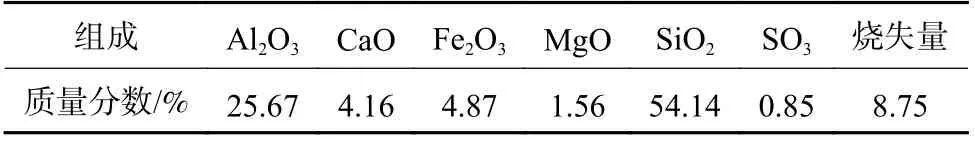

利用岛津万能试验机对不同养护龄期的注浆结石体抗压强度进行了测试,结果如图12 所示,可以看出:在相同的橡胶颗粒质量分数下,在矿井水环境下养护1 d 的结石体抗压强度较未养护时下降了16.4%,较养护7 d 降低了32.7%,较养护28 d 下降了44.8%,且在养护7 d 后,注浆结石体的强度趋于平缓,未出现较大下降,也进一步说明了注浆结石体在矿井水环境下的稳定性。实验室模拟过程无法还原现实环境中的所有因素,但实验室内可以反映注浆结石体与矿井水化学反应这一影响注浆结石体自身稳定的最重要因素。可以看出,当橡胶颗粒质量分数为20%时,注浆结石体在矿井水下的稳定性较好,强度降低不明显,待后期测定在动水作用下的稳定性来进一步评价注浆结石体的稳定性能。

图12 注浆结石体养护龄期对结石体抗压强度的影响Fig.12 Influence of the maintenance age of grouted concretions on the compressive strength of concretions

3.5 新型注浆材料抗渗性分析

常规注浆结石体抗渗测试方法有三轴渗透试验和常规渗透试验[29]。常规渗透试验中通过击实试验制备在特定干密度下的均质试样,然后算取相应干密度下试件的渗透系数,其可信度相对较高。常规渗透试验可分为2 种,其中对于渗透性大(k>10-3cm/s)的试样,要用常水头渗透试验。而对于渗透性较小(k<10-3cm/s)的试样,则用变水头渗透试验。注浆材料的抗渗性能由渗透系数和抗渗压力2 个指标表征,渗透系数的测定采用TST-55 型渗透仪来进行测定,抗渗压力采用SS-1.5 型砂浆渗透仪进行测定。变水头渗透系数按下式计算:

式中:A 为变水头管的断面积,cm2;2.3 为ln 和log的变换因数;L为渗径,即试样高度,cm;t1,t2分别为测读水头的起始和终止时间,s;H1,H2为起始和终止水头。

采用变水头渗透试验方法测定注浆材料的渗透系数,其试验数据见表5。由表5 可知:注浆结石体的渗透系数随着橡胶颗粒的增加逐渐变大,与纯水泥浆相比,其初期渗透系数较大,但随着时间的发展,渗透系数迅速降低,最终渗透系数与纯水泥浆相近,均达到1×10-10m/s 级,具有良好的抗渗性能。其主要原因是注浆结石体内部橡胶颗粒的憎水性,使得粉料充分发生水化反应,注浆结石体内部存在较为均匀的气泡,初期孔隙率较大,但随着水解产物不断产生,纳米二氧化硅与水解产物再次发生反应,生成CSH 凝胶,同时包裹在橡胶颗粒的周围,对于内部孔隙起到微填充的作用,形成良好的隔水效果,抗渗性能增强。

表5 现有注浆材料渗透系数对比Table 5 Comparison of permeability coefficient of existing grouting materials

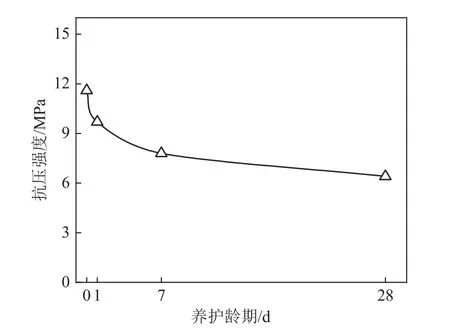

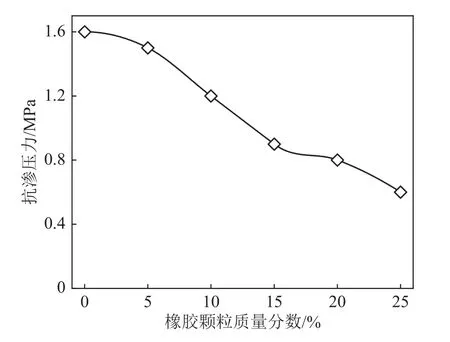

依照前文注浆材料的抗渗性测试方法,对不同橡胶颗粒质量分数的抗渗特性进行测试。如图13所示,该底板注浆材料的抗渗压力随着橡胶颗粒质量分数增加,呈现逐渐减小的趋势。其中,当橡胶颗粒质量分数为20%时,注浆结石体抗渗压力为0.8 MPa,抗渗等级达到P6 等级,具有良好的抗渗性能,能够满足底板加固强度要求。

图13 橡胶颗粒掺量对抗渗压力的影响Fig.13 Effect of different rubber particle content on osmotic pressure

4 结 论

1)利用正交试验手段,以废弃橡胶颗粒、粉煤灰与黏土为主料,辅以纳米二氧化硅制备了一种新型底板注浆加固材料。通过对新型注浆材料进行流动度、抗压强度、稳定性与抗渗性等性能测试,可以得出:当粉煤灰掺量为65%,废弃橡胶颗粒掺量为20%,黏土为15%,纳米二氧化硅掺量为注浆粉料的1%时,注浆材料性能完全能够满足底板岩层加固强度要求,具有很高的适用性和经济效益。

2)橡胶颗粒掺量对注浆结石体的强度影响最大,其次是对流动度的影响。橡胶颗粒主要能够改善注浆结石体的容许应变,提高了注浆结石体抵抗变形的能力;橡胶颗粒掺量能够改善注浆材料的流动度,流动度随着橡胶颗粒掺量的增加,而不断降低。

3)基于固废产物研制的新型底板注浆加固材料,目前是在实验室中完成了相应配比及性能参数的测试,还需要在矿井现场煤层底板裂隙注浆加固中实际应用后进一步确定其效果,并完成后期的配比改进试验等工作。