煤巷底板防冲钻孔释能解危原理及参数优化

2023-07-04陈涛

陈 涛

(国家开发银行河南省分行, 河南 郑州 450002)

0 引 言

冲击地压是煤矿开采过程中煤岩体受采动影响发生突然破坏,释放大量能量,并对附近采场和巷道造成严重破坏的强烈动力灾害[1-3]。

冲击地压类型可根据诱发冲击的主控因素分为顶底板型、煤柱型、断层型与褶曲型[4]。其中,我国煤矿发生底板冲击地压的现象十分严重,为煤矿安全生产带来巨大威胁。特别是在我国华亭矿区、彬长矿区的底板冲击危险尤为突出,且随着开采规模与开采深度不断增加,底板冲击现象将愈发严重,因此,科学高效的底板型冲击地压防治理论与方法亟待研究。

底板型冲击地压是在矿井开采或掘进扰动下诱发底板煤岩体变形能瞬时释放,同时底板煤岩体瞬间向上突出,并引起采掘空间围岩失稳及设备破坏的动力灾害。大量特厚煤体条件下底板冲击地压事故研究结果表明[5-7],底板冲击显现多发生于特厚煤层开采上分层或厚煤层开采的巷道,巷道沿顶板布置,导致巷道底板留有底煤,且未采取有效的底板防冲措施和合理支护,进而诱发底板冲击显现,其显现特征以底鼓为主。

近年来,国内外学者对底板型冲击地压机理进行了研究,取得了一定的成果,其中张晨阳[8]研究结果表明巷道掘进时,底板岩层是主要的冲击动力能贮存体,而底煤是主要的动力释放显现体;龚少坤[9]根据尖点突变理论建立了巷道底板的突变模型,得到了巷道底板冲击的尖点突变判别准则,并分析了突变模型中巷道底板水平应力和位移参量对突变状态的影响规律;芦庆和等[10]理论分析了巷道底板失稳破坏机理,认为水平应力集中系数越高,底板越容易产生滑移变形鼓起;曹安业等[11]提出底板卸压防冲原理,认为可通过改变巷道底板的抗弯强度以降低巷道底板冲击诱发条件;徐学锋[12]在分析巷道底板冲击地压特点的基础上,建立底板冲击地压发生条件与影响因素的力学模型;MU 等[13]提出巷道宽度和水平应力是底板动态断裂的主要控制因素,两者与底板动态断裂危险性呈正相关;LIU 等[14]采用薄板模型研究底板动态破坏的条件,并认为高水平应力和动态扰动导致底板弯曲,弹性能快速大量释放,从而引起动态破坏;CHENG 等[15]提出通过改变底板能量积聚时的应力环境,并减少强动压对巷道底板的冲击,从而消除冲击地压的危险。由于发生巷道底板型冲击地压的矿井围岩力学性质、应力状态和煤岩地质情况复杂,因此,对底板型冲击地压的发生机理并未形成统一认识。

此外,为提出切实高效防治底板型冲击地压的防治理论与方法,国内外学者开展了巷道底鼓及冲击危险防范解危技术研究,其中李宝富等[16]研究结果指出增强巷道底板支护强度是控制地板岩层产生动态破裂和强烈底鼓的有效措施;徐学锋[12]提出开挖卸压槽卸压,以破坏底板煤岩层的完整性,形成高应力释放空间;秦子晗[17]从煤体应力、能量和冲击倾向等角度出发,分析了大直径钻孔的卸压原理;孟宪义等[18]通过建立卸压钻孔参数与围岩膨胀变形的表达式分析了钻孔直径、长度等因素对围岩稳定性的作用规律;XIAO 等[19]基于巷道围岩变形破坏特点,提出了一种超挖锚注充填方法,该方法能有效地控制巷道底板变形和冲击地压,用以保证巷道底板的稳定性;ZHANG 等[20]根据阳城煤矿实际地质条件、围岩应力变化特点,确定了卸压钻孔的最佳布置方案,结果表明,钻孔密度越大,钻孔周围岩石裂隙发育程度越大,卸荷效果越明显。

目前对于底板防冲解危原理的系统研究尚未完善,巷道底板冲击危险防范解危参数的相关研究较为欠缺,底板冲击地压的防治难以达到理想效果,因此,笔者以煤层底板钻孔释能解危原理、卸压参数优化数值模拟研究以及煤层底板钻孔解危防治实践为主要研究内容,为防治底板型冲击地压提供科学依据与实践指导,保障矿井安全高效生产。

1 底板钻孔释能解危原理

1.1 巷道底板诱冲机理

底板型冲击地压一般发生在煤层厚而坚硬的矿井。厚煤层通常采用放顶煤或分层综放开采,巷道底板一般存在较厚底煤,且通常积聚较高弹性能,极易达到诱发冲击地压的临界值。

大量研究成果表明水平应力对底板型冲击地压有显著的促进作用,掌握巷道底板煤层的水平应力分布规律对研究巷道底板诱冲机理至关重要。

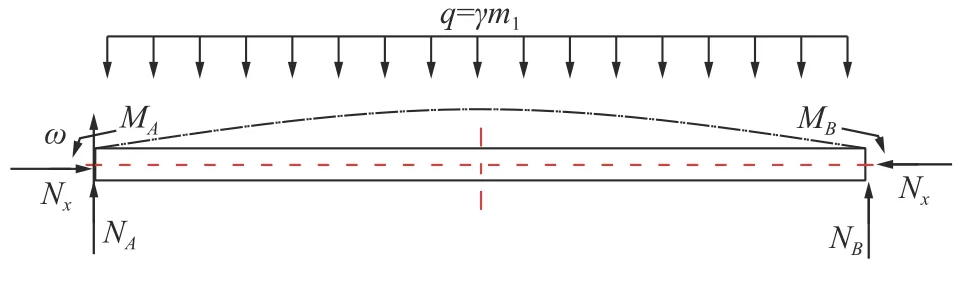

选取巷道底板内厚度为d的底板单元体进行分析,其剖面图如图1 所示,该图表示巷道底板倾向剖面受力情况,分析其受力失稳情况。

图1 煤层底板计算力学模型Fig.1 Mechanical calculation model of coal seam floor

基于弹性力学理论,弯矩计算公式M=-Nxω,结合弯矩的表达式,得出挠度的微分方程为

设巷道的宽度为B1,引入k2=-Nx/EI,同时根据边界条件x=0和x=B1时ω=0,可得k=πB1。

可得底板两端承受水平作用力Nx的表达式:

巷道底板失稳主要由水平作用力决定[21],最大水平主应力等于自重应力水平分量和构造应力之和:

式中:γ为最大水平主应力引起巷道失稳时与垂直应力的比值;σG为水平构造应力;K1为覆岩支承压力影响系数;K2为水平构造应力影响系数;B为煤柱压力承载范围,m;h为巷道高度,m;H为巷道顶板距离地表的高度,m;γr为巷道上覆岩层的平均视密度,N/m3;μ为岩石的泊松比;γm为煤层的视密度,N/m3。

当巷道底板最大水平主应力大于底板承受水平压力时,巷道底板发生破坏变形,则巷道底板的变形破坏条件为

引入底板冲击危险性系数Kdp,整理得:

由式(2)可见,减小底板宽度B1可有效增大Nx,提高底板破坏条件。由式(5)可见,当Kdp≥1时,底板存在冲击危险,Kdp与巷道的宽度B1、煤层埋深H、覆岩支承压力影响系数K1和水平构造应力影响系数K2成正比,与底板厚度d的平方及底板岩层的弹性模量E成反比。因此,降低水平构造应力影响系数K2、减小B1可以有效地降低Kdp的值,进而降低巷道底板的冲击危险性。

1.2 巷道底板钻孔释能解危防冲原理

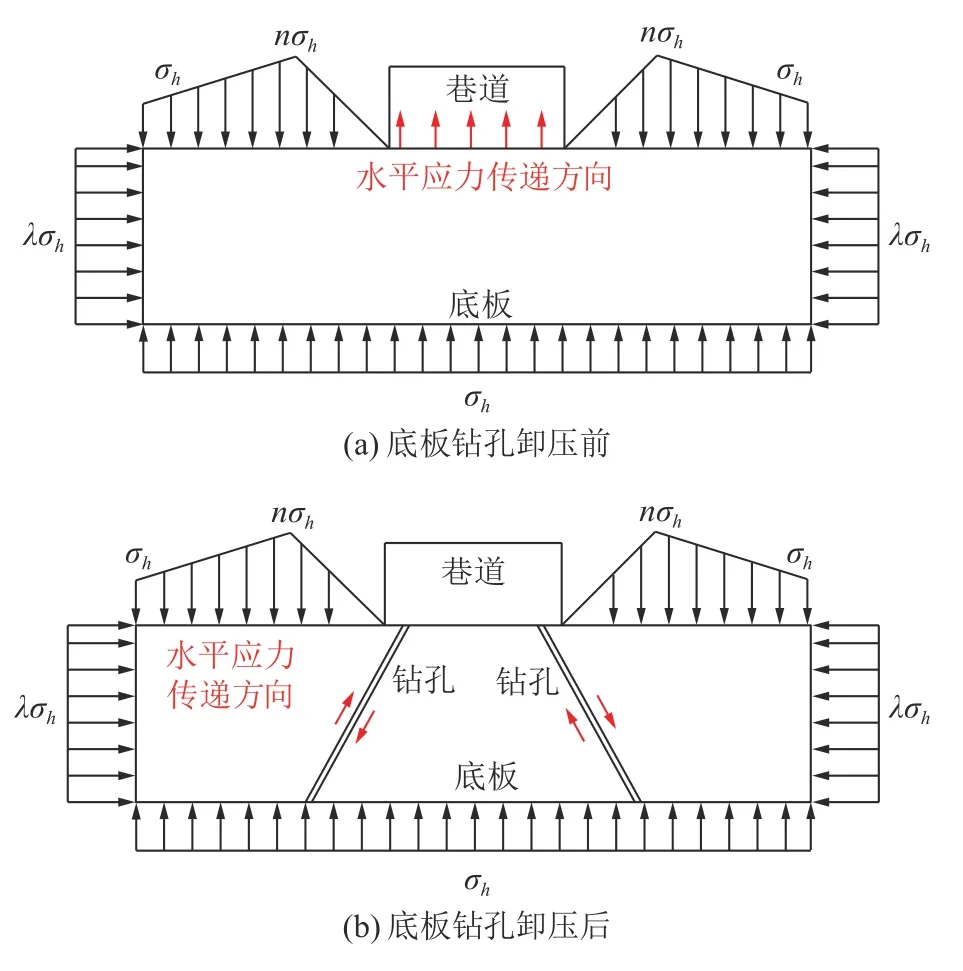

底板钻孔解危的防冲机理是,在不改变巷道断面尺寸条件下,对具有冲击危险的巷道底板实施解危钻孔,从而在巷道底板形成“梯形”结构(如图2 所示,其中 σh为原岩应力),可有效改善巷道底板煤岩体中的水平应力集中情况,并能够使底板中的水平应力发生转移,阻断来自巷道底板两侧的应力向存在自由面的底板传递。

图2 巷道底板钻孔卸压原理Fig.2 Schematic of drillhole of pressure relife in floor of roadway

当在高应力的煤体内施工一系列钻孔时,由于受高应力的作用,钻孔周围的煤体会产生裂缝并发生破裂,进而引起远离钻孔的煤体破裂和松动,所以煤体中形成一个比起始钻孔孔径大很多的破碎区和塑性区。如果实施多个大直径钻孔,钻孔周围煤体的破碎区或塑性区互相连通,煤体内则会形成范围更大的卸压区,在应力峰值减小的同时应力集中区会向煤体深处转移,起到防冲解危的作用。

此外,钻孔周围松散的煤体能对矿震产生的震动波起到衰减作用,使到达巷道的震动波能量迅速衰减,即使巷道深部有冲击发生,巷道周围松散煤体也会起到保护巷道的作用。

2 底板钻孔参数优化的数值模拟

底板钻孔解危效果受钻孔布置参数影响,其中主要包括钻孔实施角度、钻孔间距、排距以及钻孔直径等。本节以前述释能解危原理为基础,研究主要钻孔参数对煤层巷道底板解危效果的影响,采用FLAC3D数值模拟软件分别对不同的钻孔布置参数进行解危模拟分析。

2.1 数值模型建立与模拟参数选取

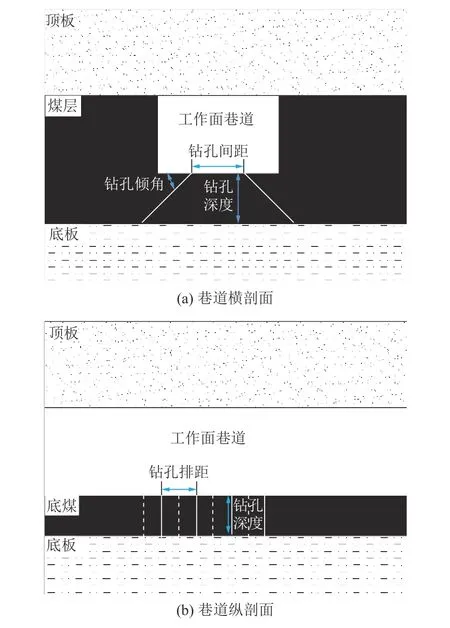

以彬长矿区某矿实测数据,建立底板型冲击地压的巷道及顶底板数值模拟计算模型,研究的钻孔参数如图3 所示。笔者采用正交实验法研究不同钻孔参数对底板解危效果的影响程度。

图3 底板钻孔参数示意Fig.3 Schematic of bottom plate drilling parameters

本数值模拟建立在开采深度550 m、侧压系数 λ为1.5 的条件下,模型尺寸为24 m×8 m×20 m(X×Y×Z),开挖巷道断面尺寸5 m×4 m(X×Z),沿煤层顶板布置,底板留有厚3 m 底煤,力学模型采用Mohr-Coulomb 模型。巷道开挖后围岩水平应力分布情况如图4 所示。

图4 开挖巷道后围岩水平应力分布Fig.4 Stress distribution of surrounding rock after tunnel excavation

在未采取钻孔卸压措施时,巷道底板中线位置周围区域存在水平应力峰值区(图4),位于底板下方垂直距离1.25~1.75 m,水平范围约3.0 m,应力为30.15 MPa。

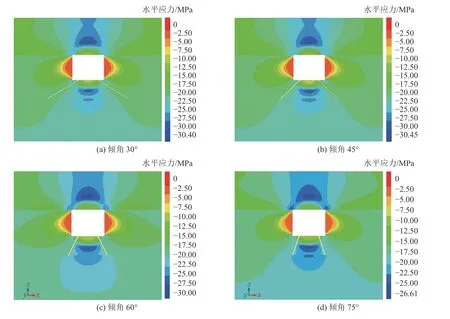

2.2 钻孔倾角对底板解危效果的影响

结合煤矿井下钻孔施工与设备条件,数值模拟钻孔直径取为100 mm;为保证钻孔之间实现一定程度卸压效果,结合现场经验,将钻孔间距设置为3 m,沿巷道走向排距为1 m,深度为3 m;沿巷道中心线两侧对称布置时,钻孔倾角分别选取为30°、45°、60°、75°。不同倾角钻孔开挖后底板水平应力分布如图5a—图5d 所示。

图5 不同倾角钻孔水平应力分布Fig.5 Horizontal stress distribution at different inclined boreholes

在底板开挖直径100 mm,不同倾角的钻孔后,在距底板中心线两侧各8.0 m 范围,深度1.5 m 处的底板水平应力随钻孔倾角变化曲线如图6 所示。

图6 底板水平应力随钻孔倾角变化曲线Fig.6 Variation of horizontal stress with the inclination angle of borehole in roadway floor

随着钻孔倾角的增加,巷道底板水平应力降低程度不断升高,从5.1%(钻孔倾角30°)逐步升高至15.1%(钻孔倾角75°),且应力集中范围逐步缩小;底板钻孔同时对巷道顶板的水平应力分布也有一定影响,随着钻孔倾角的增大,顶板的水平应力集中程度有所降低,并呈现向上部和远离巷道顶板转移,并能在一定程度上减小应力峰值区的范围。

以上数值模拟结果表明,当钻孔倾角为30°和45°时,仅对峰值应力在一定程度上有较小幅度的降低,对应力集中区的范围影响不大,解危效果不够理想;当钻孔倾角达到60°和75°时,峰值水平应力明显降低,应力集中区的范围缩小,并能使水平应力在一定程度上向底板深部转移。

因此,在施工现场条件允许的情况下,实施底板卸压钻孔倾角最好控制在60°~75°以上,可以取得较好的底板卸压解危效果。

2.3 钻孔间距对底板解危效果的影响

解危钻孔间距是影响底板卸压效果的一个重要因素。钻孔间距过小可能会导致钻孔施工量过大,虽然降低了底板水平应力集中程度,但同样限制了钻孔解危范围;钻孔间距过大则无法有效降低底板水平应力的集中程度。

为此本节模拟采用的钻孔间距分别为5、4、3、2、1 m,比较钻孔倾角为60°、直径为100 mm、排距为1 m 时卸压效果最为理想的钻孔间距。图7a—图7e分别为不同钻孔间距时的水平应力数值模拟结果,图8 为距底板中心线两侧各8.0 m 范围,深度1.5 m处的巷道底板水平应力随钻孔间距的变化曲线。

图7 不同间距钻孔底板水平应力分布Fig.7 Horizontal stress distribution at different drilling distance in roadway floor

图8 底板水平应力随钻孔间距变化曲线Fig.8 Variation of horizontal stress with distance between boreholes in roadway floor

钻孔间距为5 m 和4 m 时,水平应力降低程度分别为4.7%和8.0%,水平应力集中范围有所减小,但不明显;钻孔间距为3 m 和2 m 时,水平应力降低程度分别为11.4%和15.6%,并对水平应力集中区的范围均有明显消减作用,同时由图7c、7d 可知底板岩层中未出现新的水平应力集中区,说明在此2 个间距时,钻孔形成的自由空间能够较好地使水平应力释放;钻孔间距为1 m 时,水平应力降低程度为18.3%,但此时由于两钻孔相聚较小,形成的卸压范围宽度也随之减小,两底角的应力集中程度和深度也继续加大,并且在现场实际应用中可能会造成巷道底板中部煤体过于破碎。

以上数值模拟结果表明,钻孔直径100 mm,倾角60°,排距1 m 条件下的底板水平应力降低程度随着钻孔间距升高而降低,并且当间距小于2 m 时底板中央的水平应力集中区基本消失,可以兼顾整个巷道范围宽度的卸压效果;当间距大于2 m 时,峰值水平应力有一定减小,但应力集中区依然存在,在外界条件干扰下极有可能产生水平应力再次回升,使底鼓继续发展甚至冲击;当间距小于2 m 时,虽然水平应力降低程度进一步提高,但此时巷道底角的应力集中情况持续加大,并且随着两钻孔间距的减小,对底板的卸压作用范围也随之减小。

综合考虑底板的卸压效果和解危范围,在实施解危钻孔直径为100 mm,倾角60°时,选取钻孔间距为2 m 左右时较为合理,可使巷道宽度范围内底煤中的水平应力集中区明显减小,并且不至于导致底角的水平应力上升到较高水平,对于整个底板的冲击地压防控可以起到理想效果。

2.4 钻孔直径对底板解危效果的影响

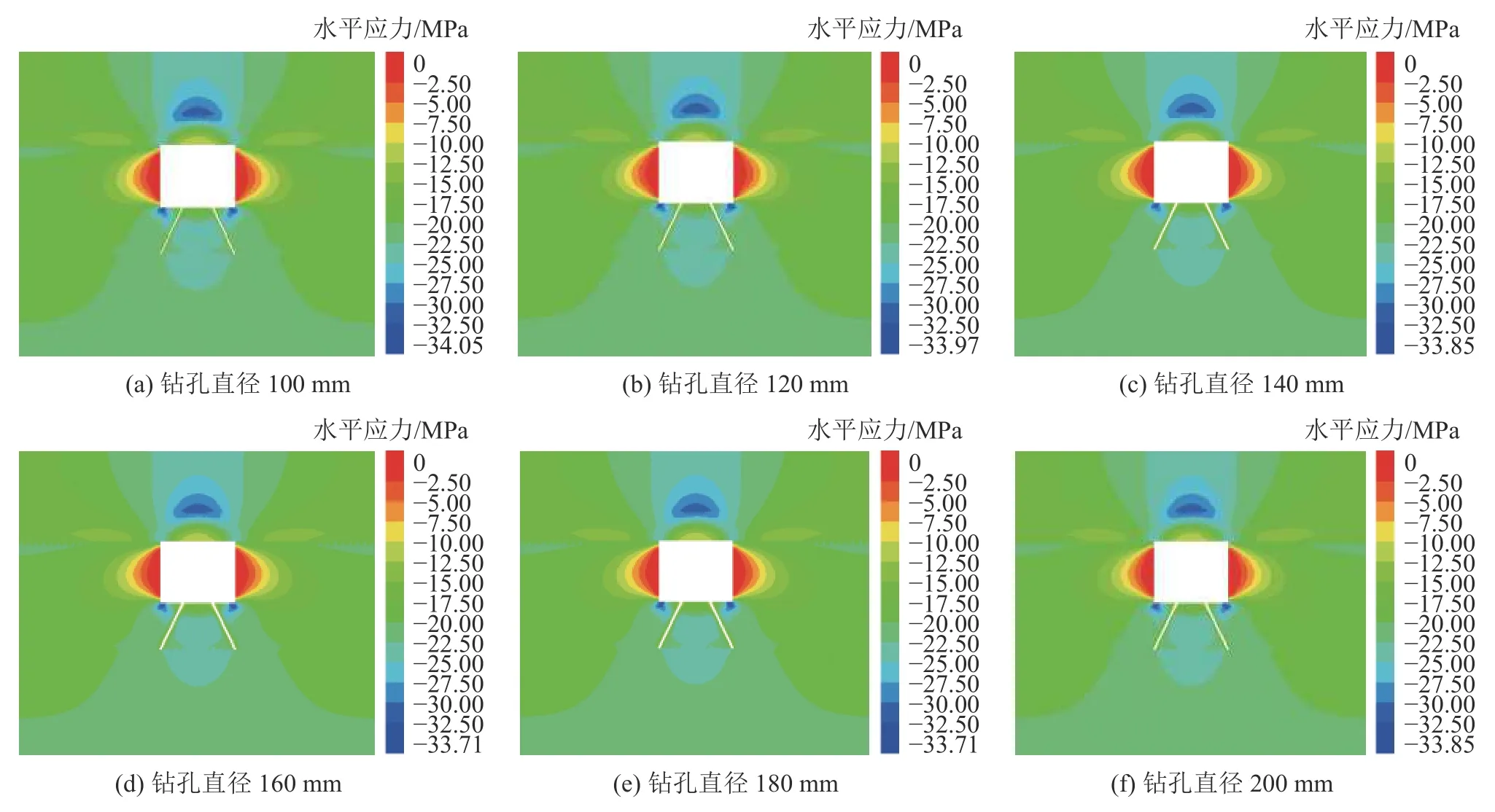

影响底板钻孔解危效果的另一重要因素为钻孔直径,本节在钻孔倾角60°、间距2 m、排距1 m 条件下,钻孔直径在100 ~200 mm 选取,分别进行模拟,得到图9 钻孔倾角巷道围岩水平应力模拟结果,并绘制出距底板中心线两侧各8.0 m 范围,底板深度1.5 m 处的水平应力分布曲线,如图10 所示。

图9 不同直径钻孔底板水平应力Fig.9 Horizontal stress distribution at different borehole diameters

图10 底板水平应力随钻孔直径变化应力曲线Fig.10 The variation of horizontal stress with the borehole diameters

如图9、图10 所示,在所取钻孔间距、倾角和排距条件下,直径在100~200 mm 变化时,巷道顶板中的水平应力分布范围与形态基本保持不变,表明底板钻孔直径的改变对顶板岩层的水平应力分布情况影响相对较弱,巷道两底角仍然存在水平应力集中区。钻孔直径的改变对降低底煤中的水平应力集中程度有一定的效果。

当钻孔直径为100 mm 时,底板水平应力降低程度约为15.6%,并且钻孔周边应力集中程度较高。当钻孔直径为120、140、160 mm 时,底板水平应力降低程度分别约为18%、18.7%与19.4%,三者呈等差分布,但彼此之间相差不大。当钻孔直径为180、200 mm 时,底板水平应力降低程度分别约为22.3%和24.5%,与 100~160 mm 直径钻孔相比,水平应力降低程度明显升高。

以上数值模拟结果表明,在煤层巷道底板实施解危钻孔的间距为2 m,排距为1 m,倾角60°时,直径选为140 ~200 mm 较为合理,也可避免在钻孔直径过大时,形成的自由空间导致底板积聚的弹性能在钻孔实施过程中突然释放,诱发冲击显现。

2.5 钻孔排距对底板解危效果的影响

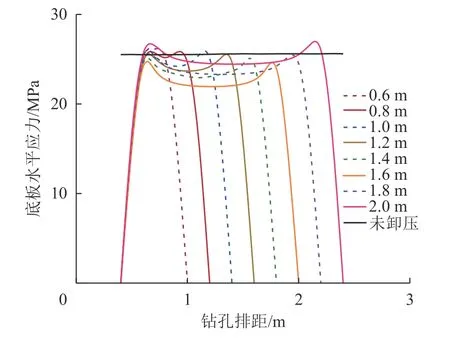

基于以上对底板钻孔倾角、间距及直径的数值模拟研究,可以得出这些钻孔参数对煤层巷道底板的横向解危效果的影响,本节选取钻孔间距2 m,倾角60°,直径200 mm,钻孔深度为钻至底板岩层,为研究钻孔布置参数对巷道走向解危效果的影响,本节分别选取钻孔排距为0.6、0.8、1、1.2、1.4、1.6、1.8、2 m,沿巷道底板中线对称布置两排钻孔,从巷道走向提取其中一侧相邻两钻孔之间区域,底板1.5深度范围的水平应力,研究实施解危钻孔前后巷道底板走向的水平应力变化情况。图11 为不同排距的钻孔在X-Y剖面的水平应力分布云图,图12 为巷道走向相邻两钻孔之间应力曲线。

图11 不同钻孔排距巷道底板水平应力分布Fig.11 Horizontal stress distribution at different borehole row spacing

图12 底板走向水平应力随钻孔排距变化曲线Fig.12 Variation of horizontal stress with the borehole row spacing

由于煤层的强度要小于底板岩层的强度,实施解危钻孔后,形成的自由空间一般情况下作为底板围岩中水平应力及能量释放和向下转移的通道,再根据模拟结果可以看出,在开挖钻孔后底板煤岩体重新达到应力平衡状态时,应力集中区基本分布在巷道底煤垂直方向的中部区域。

当钻孔排距为0.6 m 时,此时水平应力高于初始水平应力;排距为0.8 m 时,两排钻孔间最低水平应力较原岩水平应力降低了约1.3%,卸压效果不明显,并且钻孔周边均出现高于初始水平应力的应力集中现象。

当钻孔排距为1 m 时,两排钻孔间最低水平应力较原岩水平应力降低了约4%,底板中的水平应力开始向外侧出现转移;当钻孔排距为1.2 m 时,两排钻孔间最低水平应力较原岩水平应力降低了约6%。

当钻孔排距为1.4 m 和1.6 m 时,两钻孔间的水平应力继续减小,并且最低水平应力较初始水平应力降低了12.9%;排距在1.6~2.0 m 时两钻孔间的水平应力开始回升。

以上数值模拟结果表明,钻孔周边的水平应力集中是影响钻孔排距选择的一个重要因素,并且底板钻孔在平行于巷道走向和平行于横向的水平应力是不同的。分布由于钻孔间的相互影响,在钻孔直径为200 mm 时,合理的钻孔排距选择应在1.6 m 左右,并且最小不得小于1 m,最大不超过2 m。

3 煤层底板钻孔解危防冲实践

选取底板冲击频发的彬长矿区某矿,以其401105工作面为研究对象,针对矿井所采煤层赋存状况以及地质条件,对不同等级的冲击危险区域制定相应底板钻孔解危方案。在工作面回采过程中实施底板解危钻孔,比较分析解危前后巷道底板应力显现的变化以及回采工作面变形能积聚情况,验证所取钻孔参数的合理性,为进一步优化提供参考依据。

3.1 工作面概况与底板钻孔解危防冲方案

矿井401105 工作面北侧为预留401104 综采工作面,南侧为预留401106 综采工作面,西侧为401盘区三条盘区大巷保护煤柱,东侧为401 采区与边界煤柱。401105 工作面设计长度1 730 m,倾向长度180 m,开采煤层为4 煤,开采深度500~730 m,4煤鉴定具有强冲击倾向性。

基于不同冲击危险等级,结合底板钻孔参数优化的数值模拟结果,制定相应底板钻孔卸压方案,以减弱回采期间巷道冲击危险性,降低底板冲击地压显现及底鼓的危害程度。不同等级冲击危险区设计的钻孔参数见表1,布置方式如图13 所示。

图13 底板卸压钻孔布置示意Fig.13 Schematic of pressure relief borehole in floor

3.2 底板钻孔解危效果评价

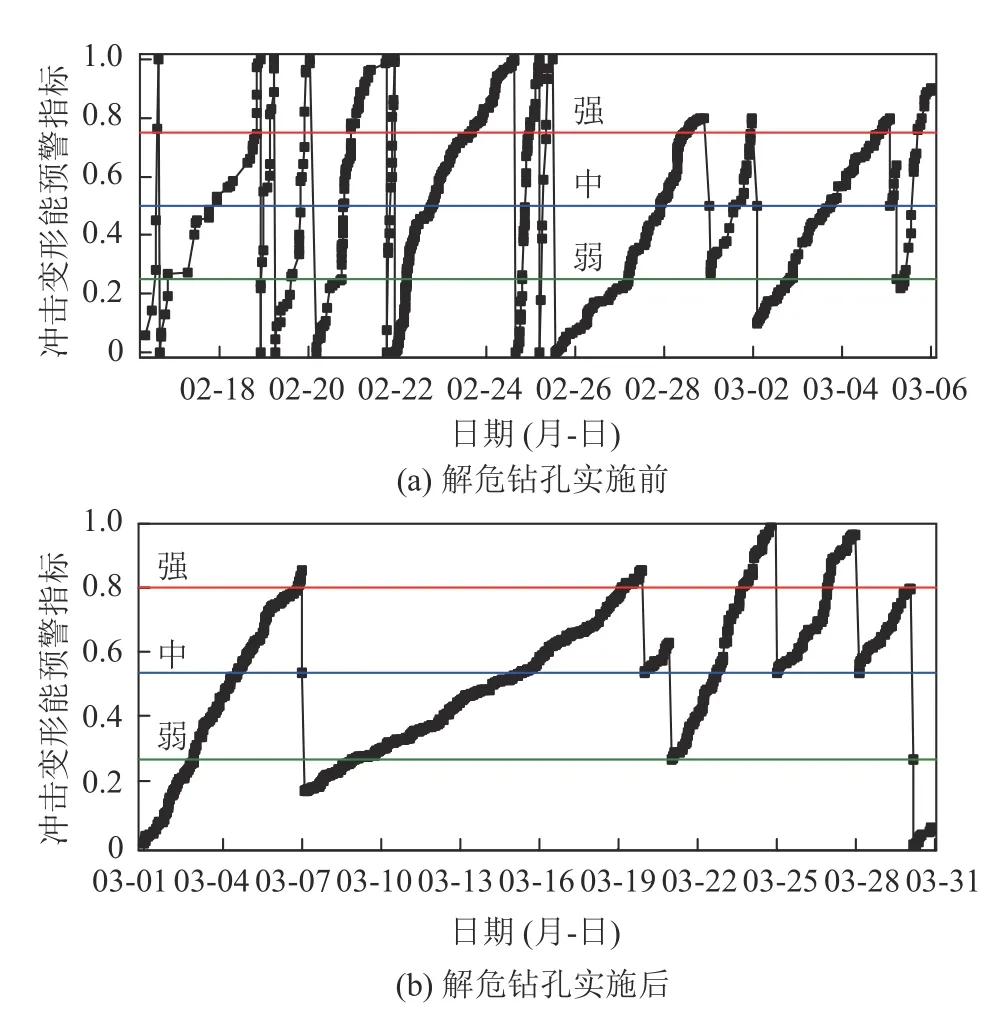

401105 工作面回采期间的煤体能量积聚情况可通过冲击变形能指标来反映,冲击变形能指数越大,表明单位面积、单位时间内应变能量总和越大,冲击危险程度越高。在实施底板钻孔解危前计算了冲击变形能集聚情况,结果如图14a 所示。

图14 冲击变形能积聚云图Fig.14 Accumulation chart of impact deformation energy

对两巷道变形能积聚及超前150 m 的区域实施底板钻孔解危措施,一个月后的冲击变形能积聚速率演化结果如图14b 所示。结果表明,两巷原冲击危险区的变形能积聚速率明显降低,影响范围大幅缩小,据此可说明当前设计的底板钻孔解危措施对降低巷道底板冲击危险强度有较好的效果。

图15 为实施底板解危钻孔前后冲击变形能积聚变化曲线,通过两曲线的比较能够看出,与实施底板解危钻孔之前相比,实施底板钻孔解危之后的冲击变形能变化趋势明显变缓,据此可以证明底板大直径钻孔在冲击地压防治方面,能够起到较好的释能解危作用。

图15 冲击变形能变化曲线Fig.15 Changes of bursting strain energy

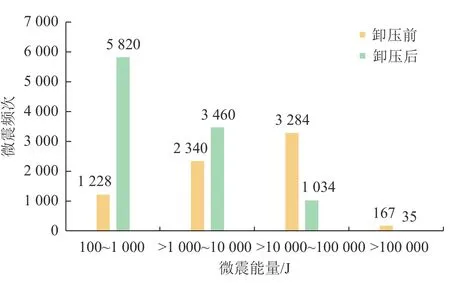

图16 为实施底板解危钻孔前后工作面微震频次统计,统计结果显示:采取底板解危钻孔后工作面大能量(大于104J)微震事件明显降低,小能量微震事件明显增多,进一步表明底板大直径钻孔在冲击地压防治方面,能够起到较好的释能解危作用。

图16 工作面回采期间微震统计Fig.16 Statistics of mine earthquakes during mining face

4 结 论

1)基于力学理论得出底板变形破坏条件,底板冲击危险性系数与巷道宽度、煤层埋深、水平构造应力以及底板厚度有关。底板钻孔能够在一定程度上降低煤层巷道底板中的高水平应力,为弹性能释放提供自由空间。在水平应力场中,底板钻孔径向为受压状态,在巷道横向两排钻孔组成“梯形结构”在水平应力作用下迫使巷道中部的集中水平应力向下转移,同时钻孔形成的自由空间为集中应力的释放提供条件。

2)系统研究了影响底板解危效果的主要钻孔参数,得出在该矿井4 煤层条件下,钻孔倾角在60°以上,间距为1~3 m,直径为140~200 mm,排距为1.4~1.8 m 时可取得理想解危效果。

3)根据研究结果,将研究结论结合现场实际条件应用于401105 工作面回采巷道,在控制底鼓和预防底板冲击显现上能够取得理想效果,并在实际生产中联合顶板预裂爆破及帮部钻孔卸压措施,在工作回采期间冲击显现明显减少,验证了底板解危防冲措施的有效性和钻孔参数的合理性,从根本上解决了回采期间巷道的卧底工序,减少工作量提高经济效益。