液氮冻结和冻融循环作用下煤样力学特性试验研究

2023-07-04楚亚培张东明吴旭阳翟攀攀

楚亚培 ,张东明 ,杨 瀚 ,刘 恒 ,吴旭阳 ,申 通 ,翟攀攀

(1.河南城建学院 土木与交通工程学院, 河南 平顶山 467000;2.重庆大学 煤矿灾害动力学与控制国家重点实验室, 重庆 400044;3.重庆大学 资源与安全学院, 重庆 400044;4.炼焦煤资源绿色开发全国重点实验室,河南 平顶山 467000)

0 引 言

我国的煤层气资源储量丰富,埋藏在2 000 m 以浅的煤层气地质资源量为36.8 万亿m3[1],安全、高效、清洁开采利用煤层气可以优化我国能源结构,同时也可以有效减少煤矿瓦斯灾害事故。然而,由于我国的煤田地质条件复杂,煤储层普遍具有低孔、低渗、低含气饱和度和高非均质的“三低一高”的特征,导致我国的煤层气抽采效率较低[2-3]。为了提高煤层气抽采效率,通常采用水力压裂技术以提高煤储层的渗透率,但水力压裂需要大量水资源,并且可能会造成水锁伤害影响整体抽采效果[4]。近年来,随着致裂增渗技术的发展,以液氮作为介质的无水致裂增渗技术受到国内外研究学者的关注。

关于煤岩在液氮低温环境下的损伤特性,国内外学者已经开展了大量的研究。任韶然等[5]分析了液氮对煤岩冷冲击的作用机制,建立冷缩应力的计算模型,并对煤岩进行了冷冲击试验,发现液氮冷冲击能够导致煤岩产生热应力裂隙,导致煤岩的波速大幅下降。杨睿月等[6]采用CT 扫描和原子力显微镜对液氮冷浸前后煤岩的孔隙变化进行了研究,发现液氮冷浸能够造成煤岩孔隙数量增多和孔隙尺寸增大。张春会等[7-9]对饱水煤样进行液氮冻融循环试验,并分析了液氮冻融循环后煤样的波速、弹性模量、抗压强度和泊松比等力学参数的变化,发现液氮冻结能够损伤煤样的结构,造成力学性能劣化。李和万等[10-13]对不同节理、不同含水饱和度、不同初始温度、不同围压及不同低温环境下煤样进行冷加载实验,采用激光共聚焦显微镜、超声波检测分析仪及CT 扫描对煤样裂隙宽度变化、波速衰减和孔隙率进行了研究,分析了冷加载作用下煤样的结构损伤演化规律。魏建平等[14]利用恒温箱和液氮对原煤进行了温度冲击试验,分析了煤样渗透率变化和微裂隙发育状况,指出在温度冲击的过程中由于煤体的各向异性产生的热应力是主要的增透机制。王登科等[15-17]对煤样进行温度冲击试验,并采用扫描电镜、CT、压汞和氮吸附对温度冲击前后的煤样的孔隙裂隙结构进行了联合表征,并采用ANSYS 对煤样的断裂机制进行分析,结果表明温度冲击能够造成煤样的大孔相互连接从而形成宏观裂隙。翟成和秦雷[18-21]采用核磁共振对不同煤阶,不同含水率和不同液氮冻结条件下煤样的孔隙结构演化规律进行了研究,分析煤样的孔隙率、渗透率和裂隙演化特征。楚亚培[22-23]采用核磁共振和压汞相结合的方法对不同液氮冻结时间和冻融循环次数下煤样的孔隙演化规律进行了研究,分析了液氮冻结和冻融循环后煤样的渗透率演化特征。张磊[24-25]对不同含水率和不同煤阶的煤样进行液氮溶浸处理,并对液氮溶浸后煤样进行渗透率测试,发现液氮溶浸能够显著的提高煤样的渗透率。

目前研究主要集中在液氮冻结对煤样的孔隙结构和渗透特性的影响,而液氮冻结后煤样力学特性的变化研究较少,由于煤样的力学特性与变形破坏密切相关,且间接影响到煤样的渗透特性,因此有必要对液氮冻结后煤样的力学特性进行研究,此外,在液氮冻结过程中,液氮与煤样发生热量传递导致煤样的温度降低,由于煤颗粒的热传导系数不同导致在温度传递的过程中产生热应力,造成煤样的孔隙、裂隙结构损伤,而液氮冻结后煤样的温度分布特征鲜有人进行研究。因此,笔者借助红外热成像仪对液氮冻结过程中煤样表面的温度分度特征进行了监测。此外,对液氮冻结和冻融循环后的煤样进行单轴压缩和声发射测试,研究液氮冻结和冻融循环对煤样力学特性的影响,并对液氮损伤作用煤体机理进行分析,以期为液氮致裂增渗煤体技术提供理论依据。

1 试验设备及方案

1.1 样品准备

试验煤样取自四川杉木树煤矿,煤样从工作面取回后沿着垂直层理方面钻取,然后将煤样切割打磨成高度为100 mm,直径为50 mm 的圆柱标准试样,如图1 所示,将试样的端面平整度控制在0.05 mm以内,为避免试验样品的离散性,试验所选用的煤样取自同一块原煤,并且煤样的表面无明显裂隙分布,煤样的工业分析和镜质组反射率见表1。

表1 试验煤样基本参数Table 1 Basic parameters of test coal samples%

图1 标准煤样Fig.1 Standard coal samples

1.2 试验装置

试验采用AG-250kN IS 高精度电子材料万能材料试验机,试验装置如图2 所示,试验采用位移加载的方式,加载速率为0.1 mm/min。加载过程中采用PCI-2 声发射仪对声发射信号进行采集,为消除试验过程中噪音的影响,本次试验的监测门槛值设置为40 dB,系统采样频率范围为1 ~3 000 kHz。

图2 试验装置Fig.2 Experimental equipment

1.3 试验方案

首先采用I-RPT 岩石声波测速仪对煤样的波速进行测试,然后利用液氮罐和杜瓦瓶对煤样进行液氮冻结和冻融循环处理,液氮冻结时间分别为60、120、180、240 和360 min,液氮冻融循环次数分别为2、4、6、8、10、12 次,其中每次冻融循环包括30 min 液氮冻结和30 min 室温融化,在冻结过程中采用FLIR T660 红外热成像仪观测煤样的表面温度分布。液氮冻结和冻融循环后,再次利用岩石声波测速仪对煤样的波速再次进行测试,波速测试完毕后,对煤样进行单轴加载试验,测得煤样的力学性能和加载过程中的声发射信号。

2 试验结果及分析

2.1 煤样波速变化状况

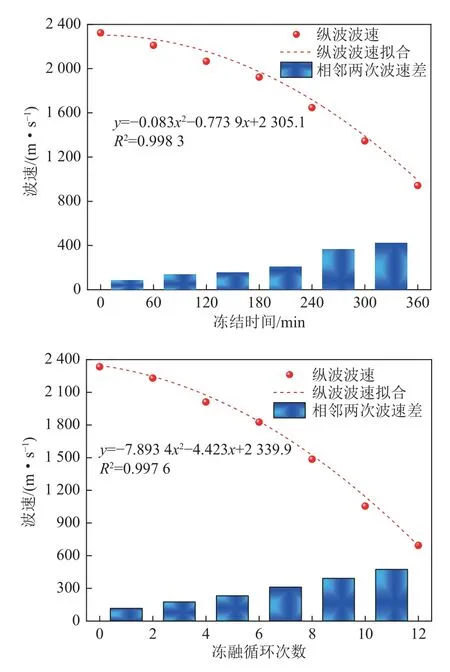

煤样的纵波波速变化如图3 所示,煤样的波速随液氮冻结时间和冻融循环次数的增加而减小,经过360 min 和12 次冻融循环后,煤样的波速分别下降了58.2%和64.7%,这是由于液氮冻结和冻融循环会造成煤体孔隙、裂隙结构的损伤,导致孔隙和裂隙扩展连通产生次生裂隙,阻碍了超声波在煤样中的传播。煤样在最初的液氮冻结和冻融循环阶段,波速下降并不明显,表明煤样在最初的液氮冻结和冻融循环阶段损伤并不严重,随着液氮冻结时间和冻融循环次数的增加,煤样的损伤程度加重,裂隙密度增加,阻碍了超声波传播,导致煤样的波速下降增加。

图3 煤样的纵波波速变化Fig.3 Change of P-wave velocity of coal sample

2.2 煤样的温度分布特征

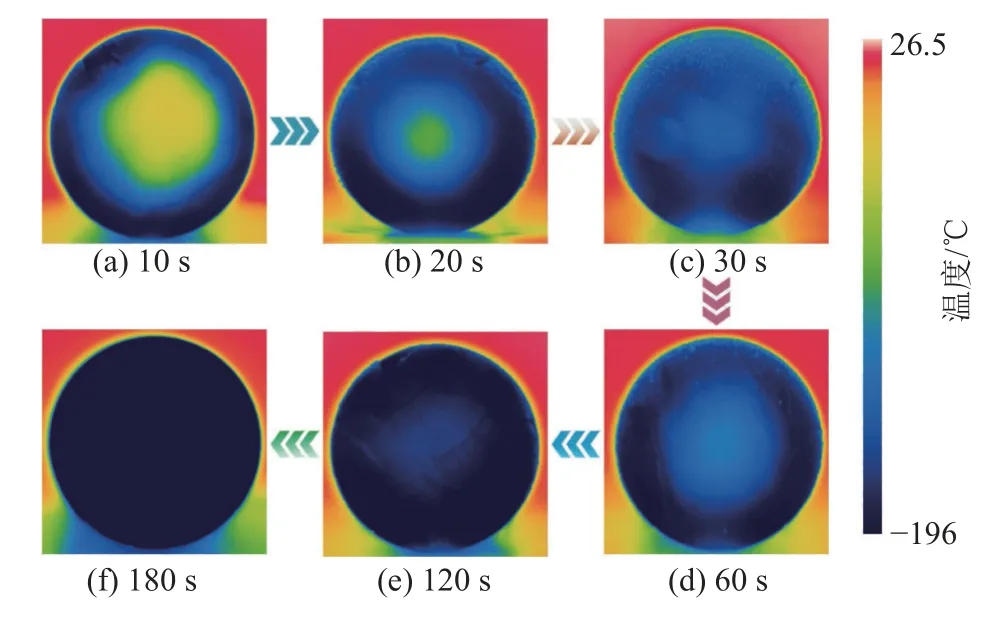

不同液氮冻结时间后煤样的温度分布特征如图4 所示,由于煤样与液氮接触后发生热量传递,导致煤样温度降低。液氮冻结10 s 后,煤样的温度总体呈现两端温度低而中心温度高,后续软件测量得知煤样的中心温度为14 ℃,而最外侧的温度为-23 ℃,随着液氮冻结时间的增加,煤样的温度逐渐降低,经过180 s 冻结后,煤样的低温分布区域趋于均匀,温度已经下降至-60 °C 以下。

图4 液氮冻结后煤样的表面热成像图像Fig.4 Infrared thermal images of coal sample after being frozen by liquid nitrogen

为更好对液氮冻结后煤样的表面温度分布特征进行研究,对液氮冻结180 s 后煤样的表面设置3 条测线,对测线上煤样的表面温度分布进行研究,如图5 所示,液氮冻结180 s 后,煤样3 条测线上的温度分布总体呈现出高-低-高的分布规律,3 条测线上的温度降至-30 °C 以下,煤样中心的温度下降至-60 °C 以下,并且煤样中心处温度呈波动分布,这是由于煤由不同的煤颗粒和胶结物组成,不同煤颗粒的热传导系数不同,导致煤样产生温度梯度,温度梯度的形成会导致热应力的产生,当热应力超过煤体抗拉强度时,微裂隙便会沿煤颗粒连接处的薄弱面扩展延伸产生宏观裂隙。

图5 液氮冻结180 s 后煤样的表面内温度分布Fig.5 Temperature distribution coal samples under frozen 180 s by liquid nitrogen

2.3 煤样的力学性能演化

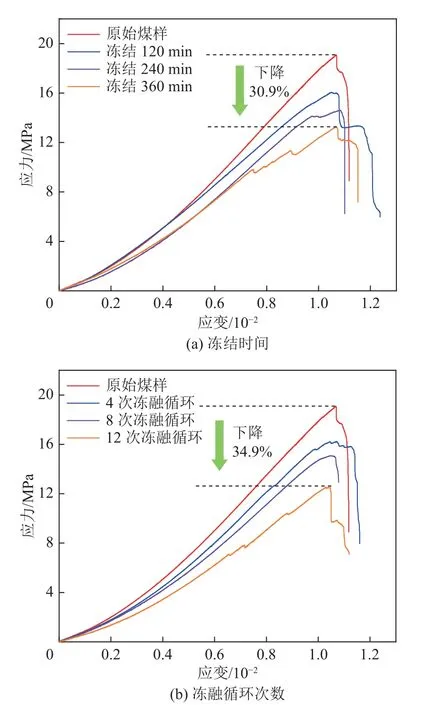

不同液氮冻结时间和冻融循环次数下煤样的应力应变曲线如图6 所示,由图6 可以看出,煤样在单轴加载过程中经历了初始压密、弹性变形、塑性阶段和破坏阶段4 个渐进阶段。在加载初期,煤样的应力-应变曲线总体上呈非线性变形,曲线呈上凹状,这与煤样裂隙在加载过程中的闭合有关。随着应力逐渐增大,煤样进入弹性变形阶段,在此阶段中,应力-应变曲线近似于线性变形。随着煤样的裂隙不断扩展连通,煤样的应力-应变曲线逐渐偏离线性,进入屈服阶段,煤样产生塑性变形,直至达到峰值强度。最后,煤样进入破坏阶段,随着应力的跌落,煤样的表面产生宏观裂隙面。从煤样的应力-应变曲线可以看出,随着液氮冻结时间和冻融循环次数的增加,煤样在初始压密阶段的非线性逐渐增强,表明液氮冻结和冻融循环对煤样造成了损伤,即煤样内部产生了更多的裂隙。经过360 min 液氮冻结和12次冻融循环后,煤样的应力-应变曲线产生明显应力突变点,这是由于煤样在加载过程中沿着软弱结构面产生了多次局部破裂。此外,液氮冻结和冻融循环对煤样的破坏阶段影响并不显著,煤样在峰值应力后几乎都出现了应力跌落,表明煤样主要以脆性破坏的形式失效。原始煤样的单轴抗压强度为19.1 MPa,随着液氮冻结时间和冻融循环次数的增加,煤样的单轴抗压强度逐渐降低,经过360 min 液氮冻结和12 次冻融循环后,煤样的单轴抗压强度分别为13.19 MPa 和12.51 MPa,分别下降了30.9%和34.9%,表明液氮冻结和冻融循环能够造成煤体孔隙、裂隙结构损伤,导致煤样的单轴抗压强度随着液氮冻结时间和冻融循环次数的增加而减小。

图6 煤样的单轴应力应变曲线Fig.6 Uniaxial stress-strain curve of coal samples

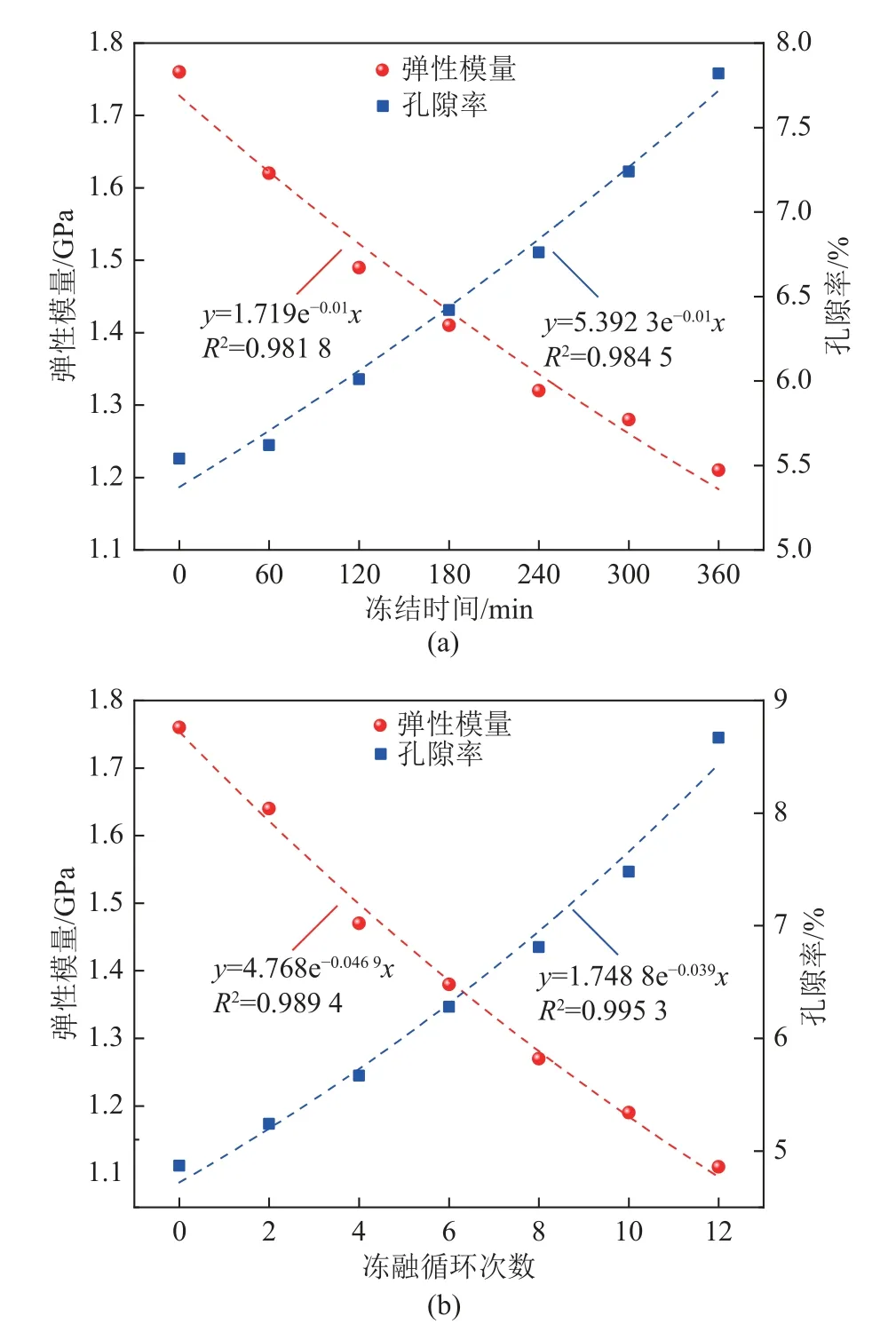

不同液氮冻结时间和冻融循环次数下煤样的弹性模量和孔隙率演化规律如图7 所示。由图7 可以看出,煤样的弹性模量随着液氮冻结时间和冻融循环次数的增加呈现指数函数降低的趋势,弹性模量降低的主要原因是液氮冻结和冻融循环造成煤体的孔隙、裂隙结构损伤。随着冻结时间和冻融循环次数的增加,煤样的损伤程度加剧,原生裂隙扩展连通形成次生裂隙,造成煤样的整体结构破坏,煤样抵抗变形破坏的能力逐渐降低,导致煤样的弹性模量逐渐降低。

图7 煤样的弹性模量和孔隙率演化曲线Fig.7 The evolution curve of elastic models and porosity of coal samples

煤样孔隙率演化规律与弹性模量演化规律相反,煤样孔隙率呈指数函数增长趋势,孔隙率增长主要由于液氮冻结和冻融循环促进煤样孔隙发育,孔隙半径在液氮超低温作用下不断增大,孔隙连通性增强,孔隙体积逐渐增大,造成煤样孔隙率随着液氮冻结时间和冻融循环次数的增加而增加。

液氮冻融后煤样孔隙率增量大于液氮冻结后煤样孔隙率增量,表明液氮冻融对煤样的孔隙结构损伤程度大于液氮冻结对煤样造成的损伤。这是由于煤基质在液氮冻融过程中周期性经历“收缩-膨胀”的过程,导致疲劳损伤的发生,加剧了煤体的损伤程度。此外,煤样的裂隙中存在一定量的煤粉,在冻融的过程中伴随水的迁移,煤粉也随之运移,从而增强孔隙的连通性。上述2 种因素导致液氮冻融对煤样的孔隙结构损伤程度大于液氮冻结对煤样的损伤程度。

2.4 煤样的声发射特特性

煤样的时间-应力曲线和声发射特征如图8 所示。根据煤样的声发射特征可以将其分为3 个阶段:发展阶段、活跃阶段和剧烈阶段。

图8 煤样的声发射-应力-时间曲线Fig.8 Curve of acoustic emissions-stress-time of coal samples

在发展阶段中,由于煤样的损伤程度较小,声发射事件呈零星分布,且数值较小,声发射信号主要来源于煤颗粒之间的摩擦和相互滑移。在这一阶段中,经过液氮处理后煤样的声发射事件多于原煤的声发射事件,这是由于液氮冻结和冻融循环造成煤样的孔隙和裂隙数量增多,在加载过程中孔隙裂隙压密闭合,导致监测的声发射信号增多。

随着加载进行,煤样进入弹性和屈服阶段,煤样的损伤程度加剧,原生裂隙逐渐扩展且有少量晶体滑动,声发射振铃计数趋于活跃,累计声发射振铃计数斜率不断上升,声发射活动进入活跃阶段。在这一阶段中,由于液氮冻结和冻融循环后煤样的孔隙率增大,煤样声发射幅值相对于未经过液氮处理后煤样的声发射幅值减少,导致原煤的累积声发射振铃计数大于经过液氮冻结和冻融循环后煤样的声发射振铃计数。

随着应力持续增加,煤样孔隙裂隙不断扩展,各微小裂隙相互连通形成宏观裂隙,导致积攒至煤样内部的能量大量释放,声发射活动进入剧烈阶段。在这一阶段中煤样的声发射振铃计数异常活跃,出现激增点(图中圆圈标注),累积声发射振铃计数曲线的斜率近似于无穷大,煤样的声发射振铃计数在峰值强度处达到最大值。在此阶段中,经过液氮冻结和冻融循环后煤样的声发射振铃计数表现较为缓和,相对于原煤的最大声发射振铃计数要小。

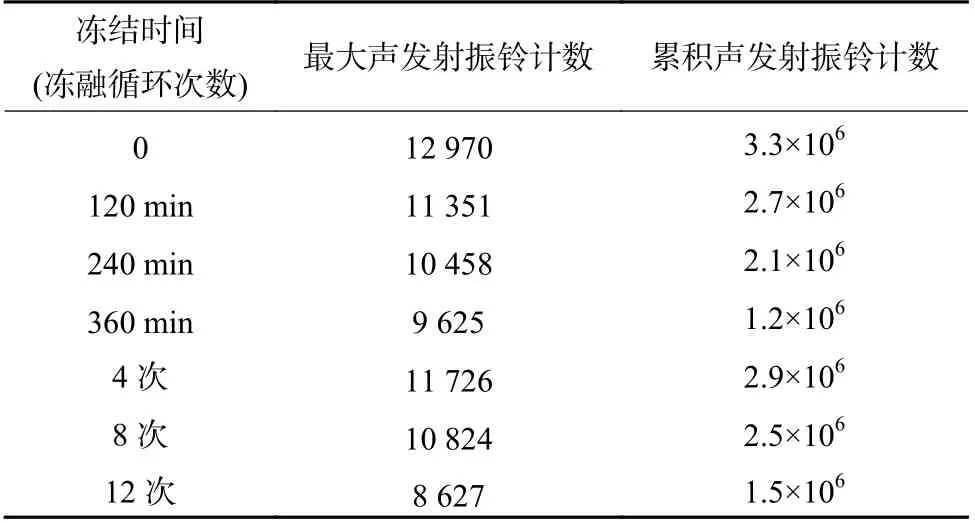

煤样最大声发射振铃计数和累积声发射振铃计数见表2。由表2 可知,原煤最大声发射振铃计数和累积声发射振铃计数的数值最高,随着液氮冻结时间和冻融循环次数增加,煤样的最大声发射振铃计数和累积声发射振铃计数逐渐减小,这是由于液氮的超低温作用导致煤样的孔隙、裂隙结构受损,相当于赋予煤样一定量的初始损伤,累积声发射振铃计数可以视作二次损伤量,初始损伤的程度越大,煤样破坏所需的二次损伤量越小。此外,由于液氮冻结和冻融循环能够造成煤样孔隙和裂隙结构损伤,导致煤样的孔隙半径和孔隙率增加,煤样的含水量也随之增加,水在煤样裂隙的接触面上起到了润滑作用,减缓了应力集中和煤样的脆性,导致煤样的最大声发射振铃计数减小。在这2 种因素的共同作用下,煤样的最大声发射振铃计数和累积声发射振铃计数随着液氮冻结时间和冻融循环次数的增加而减小。

表2 煤样的最大声发射振铃计数和累积声发射振铃计数Table 2 Maximum acoustic ringing counts and cumulative ringing counts of coal samples

2.5 煤样的能量演化特征

假设煤样在加载过程与外界没有发生热交换,即为一闭环系统,试验中外力对煤样所做的功为U,根据热力学第一定律,可知:

式中:Ue为煤样的弹性能;Ud为煤样的耗散能。

在主应力空间中煤体单元能量为

由胡克定理,式(3)可改写为

式中,E0为初始弹性模量;v为泊松比;σi和εi分别为煤样的应力应变曲线上每一点的应力和应变值。对于单轴压缩试验,总能量、弹性能和耗散能的计算公式为

通过式(5)—式(7)能够对煤样的总能量、弹性能和耗散进行计算,对比不同液氮冻结时间和冻融循环次数下煤样的能量演化特征,能够揭示液氮冻结和冻融循环对煤样造成的损伤。

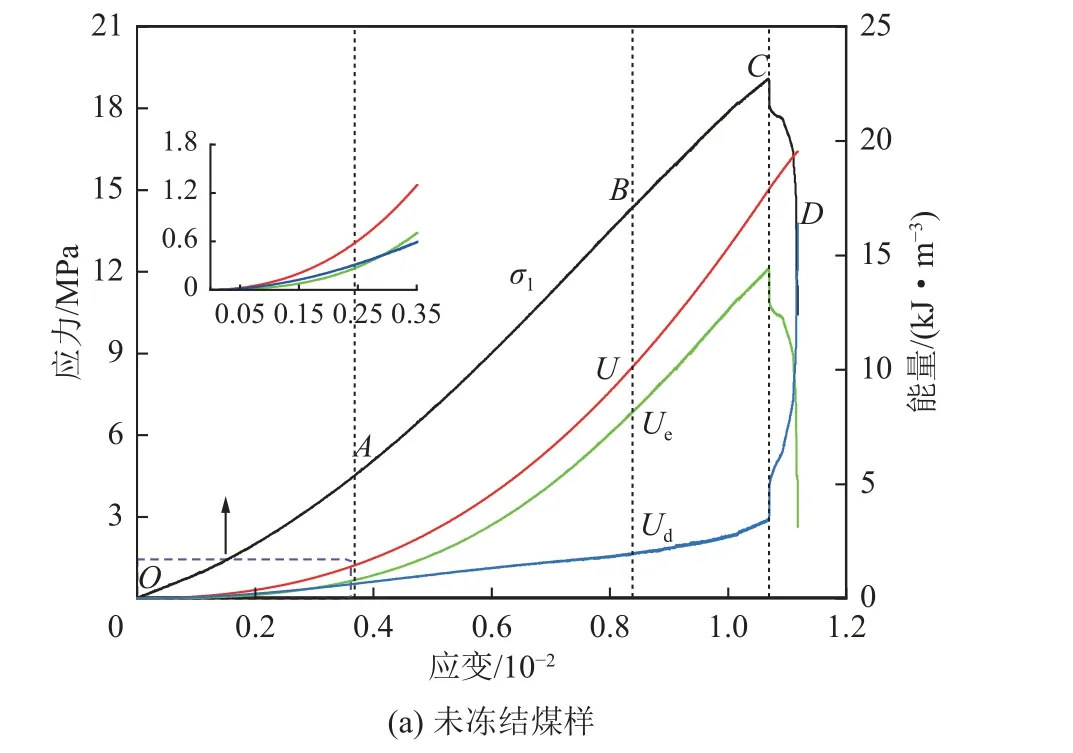

图9 为不同液氮冻结时间和冻融循环次数下煤样在单轴加载过程中的能量演化曲线,煤样的能量演化总体上可以分为4 个阶段,即初始压密阶段、弹性变形阶段、塑性变形阶段、破坏阶段。

图9 煤样总能量、弹性能和耗散能演化曲线Fig.9 Curve of total energy, elastic energy and dissipated energy of coal samples

1)初始压密阶段(OA)。总能量和弹性能在这一阶段随着煤样的变形呈非线性增长,耗散能随着变形呈扁平“S”状分布,在最初的加载阶段,耗散能大于弹性能,这是由于在初始压密阶段,煤样中的孔隙和裂隙闭合消耗了大部分能量,随着孔隙、裂隙闭合,煤样的有效承载面积增大,弹性能的增长速率逐渐增大,导致弹性能曲线与耗散能曲线交叉,并且在此之后弹性能的增长趋势与总能量的增长趋势保持一致。

2)弹性变形阶段(AB)。总能量和弹性能随着应变的增大呈线性增长趋势,而耗散能变化不大。在这一阶段,煤样的孔隙和裂隙基本闭合,外界输入煤样的总能量基本全部转化为弹性能储存在煤样中。

3)塑性变形阶段(BC)。总能量和弹性能随着应变的增大继续增长,但弹性能的增长速率逐渐降低,耗散能逐渐增长,且增长速率逐渐增大,这是由于随着应力的增大,输入煤样内部的能量达到其储能极限,能量通过裂隙扩展的方式转化为耗散能,导致耗散能迅速增大。

4)破坏阶段(CD)。峰值强度后,由于裂隙的扩展,储存至煤样内部的弹性能由于承载能力的降低急剧释放几乎全部转化为耗散能。此外,输入煤样的能量已经超过煤样的储能极限,输入煤样的能量也转化为耗散能,耗散能的急剧增加,最终耗散的能量超过弹性能。

表3 为不同液氮冻结时间和冻融循环次数下煤样在峰值点处各能量值。由表3 可知,经过120、240、360 min 液氮冻结后,煤样峰值点的总能量分为别14.88、13.73、12.82 kJ/m3,相对于未冻结煤样的总能量分别下降了16.54%、22.99%、28.1%;经过4、8、12 次冻融循环后,峰值点的总能量为15.96、13.59、10.27 kJ/m3,分别下降了10.48%、23.78%、42.4%。由于液氮冻结和冻融循环能够造成煤样的初始损伤,造成煤样承载能力降低,导致液氮冻结和冻融循环后煤样在单轴加载过程中吸收的总能量减小。峰值点处煤样的弹性能也随着液氮冻结时间和冻融循环次数的增加而减小,经过120、240、360 min 液氮冻结后,煤样的弹性能降幅分别为18.92%、24.74%、27.79%;经过4、8、12 次冻融循环后,弹性能的降幅分别为10.74%、24.67%、43.52%。峰值点处的弹性能代表了煤样的储能极限,反映了煤样抵抗破坏的能力,由于液氮冻结和冻融循环造成煤样孔隙裂隙结构损伤,导致煤样的储能极限受到严重削弱,造成煤样的弹性能降低。此外,由于液氮冻结和冻融循环造成煤样的裂隙扩展,煤样内部的微裂隙数量越多,煤样破坏所需的微裂隙数量越少,也就是二次损伤程度随着液氮冻结时间和冻融循环次数的增多而减少,因此,耗散能也随之减少。

2.6 损伤作用机理

煤是一种由煤颗粒和胶结物组成的复杂多孔介质,煤颗粒的物理力学性质存在明显差异性。因此,煤体的非均质性较强,液氮冻结和冻融循环对煤体的损伤机制主要体现在以下2 个方面:

1)煤体内孔隙、裂隙中大多含有一定水分,液氮冻结后水相变结冰体积膨胀,理论上可以产生211.5 MPa 的冻胀力,冻胀力集中在煤体的裂隙尖端,挤压煤基质,导致煤基质扩展开裂。此外,孔隙、裂隙中的冰随着温度的升高转化为液态水,体积逐渐减小并对周围的自由水产生吸附作用,导致煤体的含水量增加,进一步增加固态冰的体积,加剧煤体孔隙、裂隙的破坏,导致微孔隙和裂隙扩展,并最终造成煤体宏观结构的破坏。冻融过程中煤体的损伤如图10 所示。

图10 煤样损伤示意Fig.10 Schematic of the damage analysis of coal samples

2)液氮与煤体接触后,煤样表面的温度迅速降低,由于煤颗粒热传导系数和热膨胀系数的差异性较大,煤颗粒在降温和升温的过程中变形不匹配,高膨胀系数区的煤颗粒受压缩,低膨胀系数区的煤颗粒受拉伸,从而产生局部热应力,当热应力超过煤颗粒的胶结强度后,会导致胶结结构发生破坏,造成煤体孔、裂隙的扩展,而孔、裂隙空间的扩展会增强煤体对自由水的吸附作用,从而加速了煤体宏观结构的破坏。此外,由于煤基质在冻融循环的过程中经历了周期性收缩-膨胀的过程,可能会导致疲劳损伤的累加,从而削弱煤颗粒的胶结强度,造成煤体孔、裂隙损伤范围的扩大。液氮冻融过程中煤基质收缩-膨胀过程的损伤示意如图10 所示。

3 结 论

1)液氮冻结会造成煤样表面温度降低,煤样表面温度分布总体呈现出高-低-高的分布规律,液氮冻结180 s 后,煤样表面温度已下降至-60 °C 以下,此外,由于煤颗粒热传导系数的不同,煤样的中心处温度呈波动分布。

2)液氮冻结和冻融循环后煤样的单轴抗压强度和弹性模量降低,煤样的孔隙率则随着液氮冻结时间和冻融循环次数的增加而增加。

3)液氮冻结和冻融循环后,由于煤样的初始损伤和水分的润滑,导致煤样的最大声发射振铃计数和累积声发射振铃计数随着液氮冻结时间和冻融循环次数的增加而减小。

4)液氮冻结和冻融循环能够造成煤样承载能力降低,削弱煤样的储能极限,导致煤样在峰值点处的总能量、弹性能和耗散能减少。

5)液氮冻结和冻融循环能够损伤煤体的孔隙和裂隙结构,导致煤样的力学性能劣化,进而影响到煤储层的渗透率,因此液氮致裂增渗煤体技术有望成为一种高效和清洁的致裂增渗技术。