连续精馏生产电池级碳酸二甲酯的模拟优化

2023-07-03刘福彬吴雷雷张仁杰孙金明

刘福彬,吴雷雷,张仁杰,孙金明

(江苏思派新能源科技有限公司,江苏连云港 222042)

随着全球新能源汽车产业的快速发展,锂电池的需求量迎来爆发式增长。电池级DMC(碳酸二甲酯)作为锂电池电解液的主要溶剂之一,市场需求预期将会高速增长[1]。同时国内工业级DMC 产能正在进入新一轮扩张阶段,新建项目的陆续开工投产导致工业级DMC 面临产能过剩的局面。由于工业级DMC 中的杂质含量高且种类复杂,进一步提纯难度较大导致高纯度电池级DMC 供应仍处于短缺状态[2]。

目前国内主要通过酯交换法[3]生产工业级DMC。酯交换法利用碳酸丙烯酯或碳酸乙烯酯与甲醇进行酯交换反应合成碳酸二甲酯,同时联产丙二醇或乙二醇。通过酯交换法生产的工业级DMC 纯度一般在99.9%以上,因此可以作为进一步生产电池级DMC 的原料。通过酯交换法获得的工业级DMC 主要杂质有甲醇、水分、重组分等。含水量过高会导致电解液的稳定性降低,甲醇和重组分等杂质含量过高会导致电解液的循环效率降低,因此电解液溶剂下游企业对溶剂的水分和微量杂质含量的要求极为严格,导致电池级DMC 生产企业采用连续精馏工艺生产的产品合格率较低,在产品微量杂质高时需进行多次返炼提纯。工业级DMC 进一步提纯生产电池级DMC 的方法有结晶法、间歇精馏法等。单塔精馏工艺相较于上述方法有着产量大、设备投资低等优点。如何提高DMC 单塔精馏的产品质量,尽可能脱除微量杂质,是单塔精馏工艺需要解决的最大问题。

1 碳酸二甲酯单塔精馏工艺

由于甲醇和DMC 形成共沸物,因此通过塔顶采出甲醇与DMC 的共沸物分离甲醇等轻组分杂质,通过塔釜采出分离重组分,通过侧线采出合格的电池级DMC。实际生产中为了能提高电池级DMC 的收率,同时受限于单塔精馏的分离能力,工业级DMC 原料的含量一般控制在99.95%以上。本次模拟采用的原料组成及产品控制指标见表1。

表1 DMC原料组成及产品指标

2 工艺过程的模拟

2.1 分离体系的热力学模型

本文选择NRTL 模型作为热力学计算基础,由于在Aspen Plus 数据库中缺少DMC-甲醇物系的热力学参数,因此对文献[4]中提供的气液平衡实验数据利用Aspen Plus 的参数回归功能进行回归,得到了DMC 与甲醇二元体系的交互作用参数,模型参数适用范围为:0.1~1.5 MPa,337~328 K。回归的二元交互参数见表2。

表2 回归所得 DMC 与甲醇的NRTL模型参数

2.2 工艺流程模拟优化

本文中研究的工业级DMC 原料来自酯交换法生产,连续进料。进料物流条件如下:70.0 ℃,0.3 MPa,1 850 kg/h。模拟压力为常压,从塔顶和塔釜尽可能脱除轻重组分杂质,从侧线采出的符合产品指标的电池级DMC。

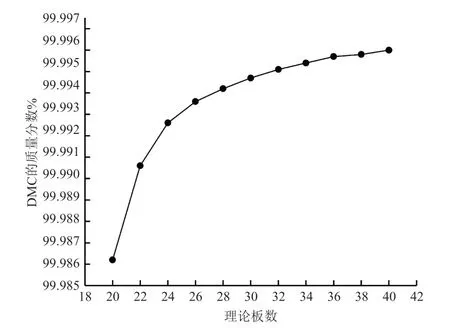

首先对理论板数进行模拟优化。保持其他工艺参数不变,利用Aspen Plus 的灵敏度分析模块对于理论板数和对应的侧线采出的DMC 纯度进行分析。理论板数从16块变化到40块时,考察其对产品中DMC、水含量的影响,模拟结果见图1。

图1 理论板数与产品中DMC含量关系图

由图1可以看出,随着理论板数的增加,侧线产品中DMC 的质量分数不断增大,当理论板增至32块时,侧线产品中DMC 质量分数达到了99.995%,综合考虑分离效果与设备投资,将理论板数确定为32块。

对工业DMC 的进料位置进行模拟优化,进料板从第6 块板变化到第30 块,考察其对产品中DMC、水含量的影响,模拟结果见图2。

图2 进料位置与产品中DMC、水含量关系图

由图2可以看出,随着进料位置的增加,侧线产品中DMC 的质量分数呈现出先增加后降低的趋势,当进料板位置偏上部时,有利于甲醇等轻组分的脱除,但是产品中的含水量偏高,水分及重组分难以分离。当进料板数在22块时,侧线产品中DMC 质量分数最高,产品中含水量较低,因此将进料板数确定为第22块。

对产品的侧采位置进行模拟优化,侧采位置从第6块板变化到第30块,考察其对产品中甲醇、重组分含量的影响,模拟结果见图3。

由图3可以看出,侧采位置对于侧线产品中甲醇的质量分数影响较大。当侧采位置在16块时,侧线产品中甲醇质量分数最低,同时产品中重组分较低,因此将侧采位置确定为第16块。工业生产中通常设置多个侧线采出位置,当进料中甲醇含量加高,而重组分含量较低时,将侧采位置下移,能够有效降低侧线产品中甲醇含量,提高产品纯度。

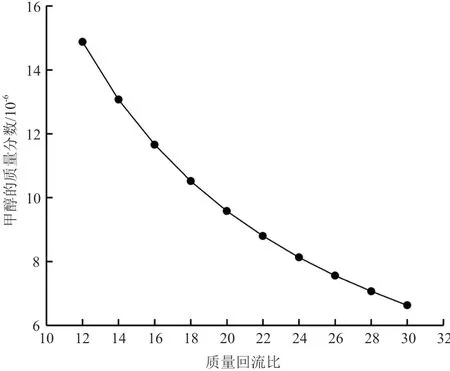

对回流比进行模拟优化,质量回流比从12变化到35时,考察其对产品中甲醇含量的影响,模拟结果见图3。

由图4可以看出,随着质量回流比增加,侧线产品中甲醇的质量分数逐渐降低,当质量回流比大于20时,侧线产品中甲醇质量分数开始小于10×10-6,综合考虑分离效果与蒸汽消耗量,将质量回流比确定为24。

图4 回流比与产品中甲醇含量关系图

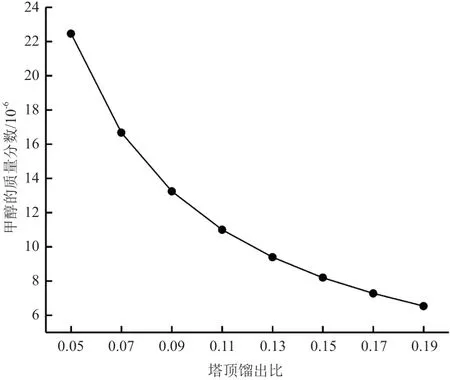

对馏出比进行模拟优化,馏出比从0.05变化到0.2时,考察其对产品中甲醇含量的影响,模拟结果见图4。

由图5可以看出,随着馏出比增加,侧线产品中甲醇的质量分数逐渐降低,当馏出比大于0.13时,侧线产品中甲醇质量分数开始小于10×10-6,提高馏出比有利于降低产品中甲醇含量,但是塔顶采出量加大会导致侧线产品收率下降。在实际生产中,进料中甲醇的含量会有一定的波动,塔顶采出量也根据原料中的甲醇含量而调整,综合考虑分离效果与侧线产品收率,将馏出比确定为0.15。

图5 馏出比与产品中甲醇含量关系图

2.3 优化模拟结果

模拟优化得到的工艺操作参数见表3,利用优化完成的工艺条件对流程重新进行模拟,模拟得到的物流结果见表4。

表3 工艺操作参数结果

表4 物流模拟计算结果

3 结论

采用NRTL 模型对文献提供的DMC 与甲醇气液平衡数据进行了二元交互作用参数回归,使用回归后的数据对常压单塔连续精馏制备电池级DMC 工艺进行了流程模拟与优化,得到了最优的工艺操作参数。计算结果表明,从侧线采出的DMC 脱除了大部分甲醇、水及重组分,产品回收率为76%,符合电池级DMC 的要求,对工业DMC 产品的进一步提纯具备一定指导意义。