铝合金左悬置支架断裂失效分析

2023-07-03秦兴祖周仁宇

秦兴祖,张 雯,蒯 振,周仁宇

Qin Xingzu,Zhang Wen,Kuai Zhen,Zhou Renyu

(北京汽车研究总院有限公司,北京 101300)

0 引 言

悬置系统作为汽车动力总成的重要组成部分,具有弹性支撑动力总成、隔离动力总成对车身和悬架的扰动、控制动力总成运动以满足驾驶室隔振要求等功能[1-3]。随着汽车轻量化设计和应用的发展,悬置支架的设计用材从钣金和球墨铸铁变得更加多元,重力铸造铝合金和压铸铝合金、半固态压铸铝合金以及非金属材料均得到应用[4-6]。

某款车型的左悬置支架在坏路试验过程中出现断裂失效问题,其材料牌号为A380,材料标准见ASTM B85/B85M[7]。为明确断裂失效原因,使用直读光谱仪、扫描电子显微镜、能谱仪、金相显微镜和布氏硬度计对断裂的左悬置支架进行断口形貌、金相组织、化学成分、布氏硬度等试验分析。

1 外观检验

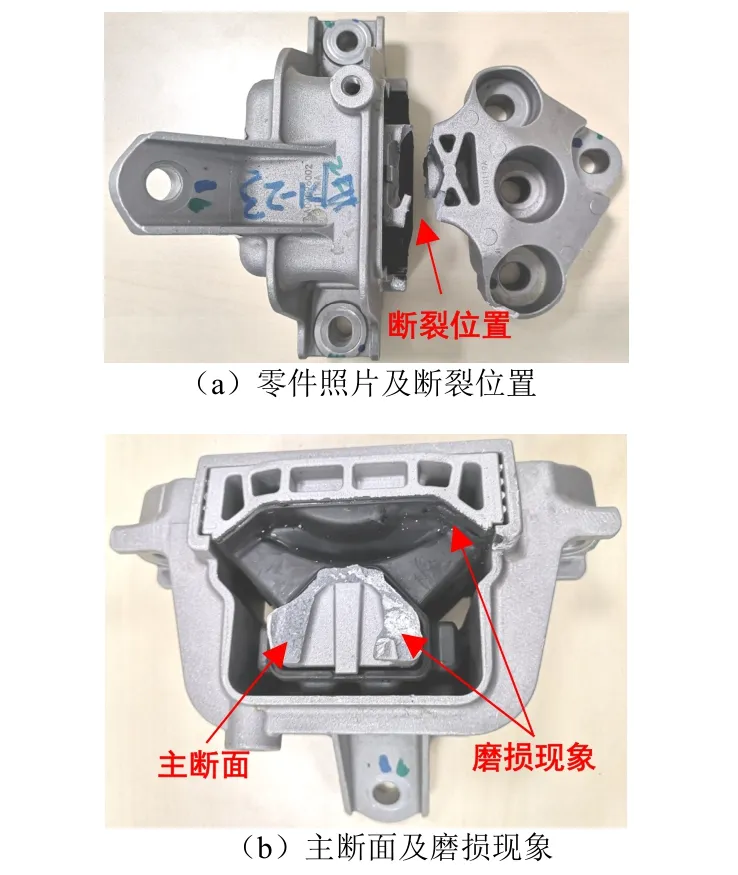

断裂的左悬置支架零件照片如图1(a)所示,断裂发生在颈部位置,主断面外观形貌如图1(b)所示,部分区域存在磨损现象。外观检验同时发现,橡胶以及零件其他部位也存在磨损现象。根据磨损痕迹以及橡胶磨损区域表面分布的铝屑推断,磨损是由零件断裂之后的相互错位运动导致。

图1 断裂的左悬置支架

使用体式显微镜对主断面进行宏观形貌检验,发现在距离零件表面较近的位置,存在一块边界比较清晰的圆形区域,如图2 所示,金属零件断裂无论是疲劳还是过载,均不会在断面上产生此种现象,此为非正常现象,在后续断口SEM(Scanning Electron Microscope,扫描电子显微镜)和EDS(Energy Dispersive Spectroscopy,能谱仪)检验中会重点关注。

图2 主断面体式显微镜形貌

2 断口检验

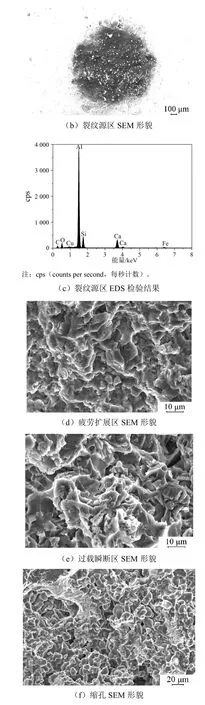

断口宏观照片如图3(a)所示,通过扫描电子显微镜对其进行微观形貌检验,将断口分为3个典型区域,A、B、C 区域分别对应裂纹源区、疲劳扩展区和过载瞬断区,图中标线为疲劳扩展区与过载瞬断区的分界线。

图3 失效件断口SEM 和EDS 检验

裂纹源区即为外观检验中发现的异常现象位置,其微观SEM 形貌如图3(b)所示,整个区域没有断裂造成的断口形貌特征。为确认裂纹源的产生原因,对其进行EDS 检验,结果显示该区域除含有正常的Al、Si、Cu、Fe 元素之外,还存在较多Ca、C、O 元素杂质,如图3(c)所示。由此,根据SEM 和EDS 检验结果确认,该裂纹源是铸造过程中产生的夹杂物缺陷。

疲劳扩展区的微观SEM 形貌如图3(d)所示,微结构表现为带有褶皱的粗糙表面,这是零件在坏路试验过程中受交变载荷作用裂纹扩展形成的一种断口特征。

过载瞬断区的微观SEM 形貌如图3(e)所示,微结构表现为光滑表面的准解理形貌,这是零件在坏路试验过程中疲劳裂纹扩展到一定程度不能承受试验过程中载荷而发生瞬时过载断裂形成的一种断口特征。

在疲劳扩展区和过载瞬断区的断口表面均可发现缩孔存在,其微观SEM 形貌表现为存在大量光滑表面的球形形貌,如图3(f)所示,这是由铸造过程中液体补缩不足形成缩孔导致。

3 金相组织检验

沿垂直于断面方向取样进行金相制样,打磨抛光后使用0.5%氢氟酸溶液进行浸蚀,断面位置的金相组织和心部的金相组织照片如图4 所示。金相组织为α 铝+(α 铝+硅)共晶+初晶硅,这是正常的铸造铝合金组织。金相检验同时发现断面位置及心部位置均存在缩孔,这与断口SEM 检验结果相同。

图4 失效件金相组织

4 化学成分和硬度检验

使用直读光谱仪对断裂的左悬置支架进行化学成分检验,结果见表1,各元素的质量分数符合设计材料标准要求。

表1 化学成分检验结果(质量分数)%

使用布氏硬度计对断裂的左悬置支架进行布氏硬度检验,检验结果为90.7 HBW2.5/62.5,符合设计材料标准要求(≥85 HB)。

5 结 论

针对某款车型路试过程中铝合金左悬置支架断裂问题,通过对问题部件进行外观检验、断口形貌检验、金相组织检验、化学成分和硬度检验,发现化学成分、布氏硬度和金相组织的检验结果均符合标准要求。断口可分为裂纹源区、疲劳扩展区和过载瞬断区,具有典型的疲劳断裂特征,裂纹源为铸造过程中产生的夹杂物缺陷,试验过程中以此为裂纹源发生疲劳开裂并扩展,裂纹扩展至零件剩余截面,当不能承受试验过程中的载荷时发生了瞬时过载断裂。

建议对铝合金左悬置支架的铸造工艺进行改进,对可能引入夹杂物的步骤进行排查优化,包括检测铝液清洁度、探查浇注滤网是否有缺陷等;此外针对夹杂物、缩孔等铸造缺陷,引入工业CT(Industrial Computerized Tomography,工业计算机断层扫描成像技术)检验也是一项选择。