镁合金车轮的性能分析

2023-07-03程大庆韩卫强

程大庆,韩卫强,王 硕

Cheng Daqing,Han Weiqiang,Wang Shuo

(北京汽车研究总院有限公司,北京 101300)

0 引 言

车轮承载整车质量、传递力和力矩,车轮惯性力大小直接影响整车的加速性能及能耗。车轮工作环境严苛,既承受路面及各种飞石冲击,又伴随高温、高湿、高盐侵蚀,要求车轮具有良好的安全性和耐腐蚀性。

20世纪30年代铝合金车轮开始应用在普通汽车上,但在我国起步较晚,2002 年我国轿车铝合金车轮装车率接近45%[1],2018 年我国轿车铝合金车轮装车率达到70%。随着汽车工业的发展,铝合金车轮越来越不能满足轻量化要求。镁合金作为常见金属材料中最轻的金属材料[2],具有比强度和比刚度高、热传导性好、对振动和冲击吸收性能好、抗凹陷性能好以及焊接和铸造性能良好等特点。因此,镁合金车轮有可能成为轻量化车轮的发展方向。

钢制车轮及铝合金车轮在实际应用中已被证实满足强度和耐腐蚀性要求,且铝合金车轮相比钢制车轮可以较明显地改善整车能耗,镁合金车轮由于应用较少,其安全性、耐腐蚀性以及对整车能耗的影响等方面需要进一步研究。

本文通过台架测试和道路实车测试,分析镁合金车轮在强度、防腐性能以及对整车能耗的影响方面是否满足大众车型使用。

1 镁合金车轮强度

使用已有车型规格的镁合金车轮进行台架试验和整车道路试验,验证镁合金车轮强度是否满足开发要求,试验条件严苛度不低于量产铝合金车轮,试验结束后,镁合金车轮未出现裂纹、变形等现象则判断合格。

1.1 镁合金车轮台架试验

台架试验的项目、标准、设备及结论见表1。

表1 试验要求及结论

由表1 可知,台架试验结果显示,镁合金车轮的强度满足整车开发要求。

1.2 镁合金车轮整车道路耐久试验

实车搭载镁合金车轮按照整车结构道路可靠性试验方法,在江苏盐城试验场进行纯坏路整车耐久综合试验,整车满载状态下进行250 个循环,每个循环约30 km。

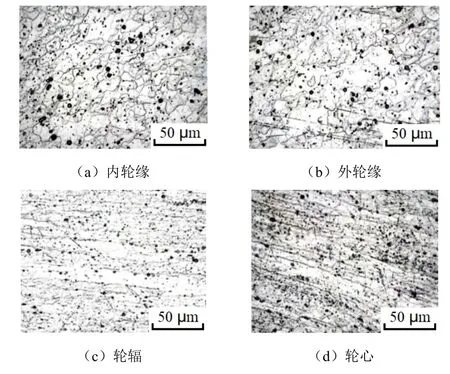

图1 为整车耐久试验结束后放大200 倍的镁合金车轮不同部位金相组织切片,结果显示,镁合金内部析出晶粒细小,且均匀地分布于晶体的晶界处,金相组织没有出现聚集偏析现象。

图1 放大200 倍的镁合金车轮不同部位金相组织

试验结束后镁合金车轮未出现裂纹、变形等现象,采用锻压及轻量化机加工工艺生产的镁合金车轮[3]强度满足整车开发要求。

2 镁合金车轮防腐能力

使用已有车型规格镁合金车轮进行台架试验和整车腐蚀试验,验证镁合金车轮防腐能力是否满足整车开发要求,试验条件严苛度不低于量产铝合金车轮,试验结束后镁合金车轮未出现气泡、涂层脱落、周边零部件连接区域及螺母安装孔区域掉块或车轮螺母无法拆卸的现象则判断合格。

2.1 镁合金车轮台架防腐试验

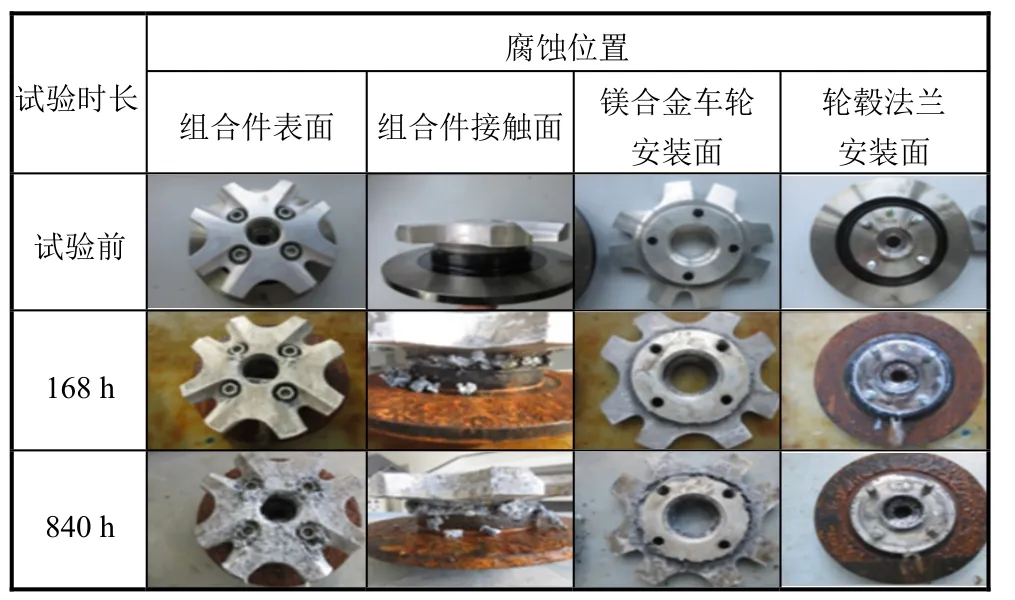

镁合金车轮与轮毂法兰、紧固件等配接零部件按照整车装配要求进行连接,之后放置在盐雾箱中进行中性盐雾试验,每周进行一次拆解,记录镁合金车轮与轮毂法兰接触面的腐蚀情况,试验反复进行,并持续1 000 h。

中性盐雾试验结束后镁合金车轮表面腐蚀情况见表2。

表2 镁合金车轮中性盐雾台架试验表面腐蚀情况

试验结果显示,试验第1 周镁合金车轮安装面和车轮螺栓孔腐蚀比较明显,试验进行840 h后,安装面边缘和螺栓孔周边掉块十分严重,因为腐蚀程度严重所以试验终止,镁合金车轮防腐性能未达到开发要求。

2.2 镁合金车轮整车腐蚀试验

试验车辆前轮使用原车铝合金车轮,后轮使用镁合金车轮,整车腐蚀试验在海南汽车试验场进行,共100 个循环,分别在第10 个循环、第30个循环、第60 个循环及试验完成后记录铝合金车轮和镁合金车轮的腐蚀情况。

整车腐蚀试验的车轮腐蚀情况见表3。

表3 整车腐蚀试验车轮腐蚀情况

试验结果显示,整车腐蚀试验完成10 个循环后,对比镁合金车轮与铝合金车轮,二者涂装面、安装法兰盘及螺栓孔周围状态一致,基本无腐蚀现象,镁合金车轮正面轮辐涂装位置几乎无腐蚀,但安装面和螺母孔位置存在轻微腐蚀掉块现象;完成60 个循环后,铝合金车轮几乎无腐蚀现象,经过表面防腐处理的镁合金车轮[4],轮辐正面几乎无腐蚀,背面存在轻微腐蚀,安装面和螺母孔位置腐蚀掉块现象加剧,出于安全考虑,终止镁合金车轮整车腐蚀试验。

3 镁合金车轮对整车能耗的影响

3.1 镁合金车轮对燃油车油耗的影响

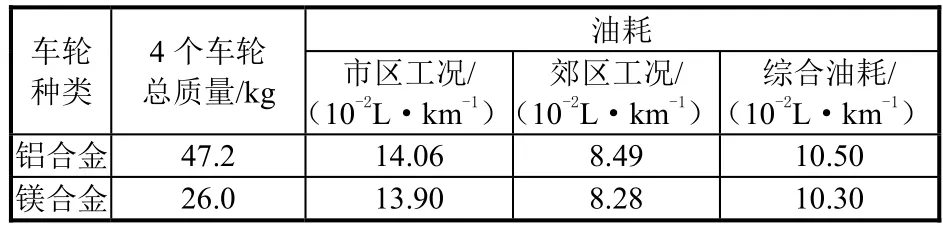

通过台架试验和整车路试对比铝合金车轮与镁合金车轮对整车百公里油耗的影响。

某款燃油车的4 个原装配铝合金车轮总质量为47.2 kg,4 个同规格镁合金车轮总质量为26.0 kg,替换后实现整车减重21.2 kg。分别对配备铝合金和镁合金车轮的此款燃油车按照 GB/T 18352.3—2013《轻型汽车污染物排放限值及测量方法》[5]进行NEDC(New European Driving Cycle,新欧洲驾驶循环)油耗台架测试,试验过程中加载阻力完全一致,测试结果见表4。表4 显示,燃油车配备镁合金车轮相比配备铝合金车轮,市区工况百公里油耗降低1.1%、郊区高速工况百公里油耗降低2.5%、百公里综合油耗降低2.0%。

表4 燃油车台架试验油耗测试结果

对采用原装配铝合金车轮的燃油车和更换为同规格镁合金车轮的燃油车进行实车路试,在市区测试6 天累计运行2 800 km,试验数据见表5,后者相比前者百公里油耗降低10.36%。

表5 燃油车路试油耗测试数据

3.2 镁合金车轮对纯电动车续驶里程的影响

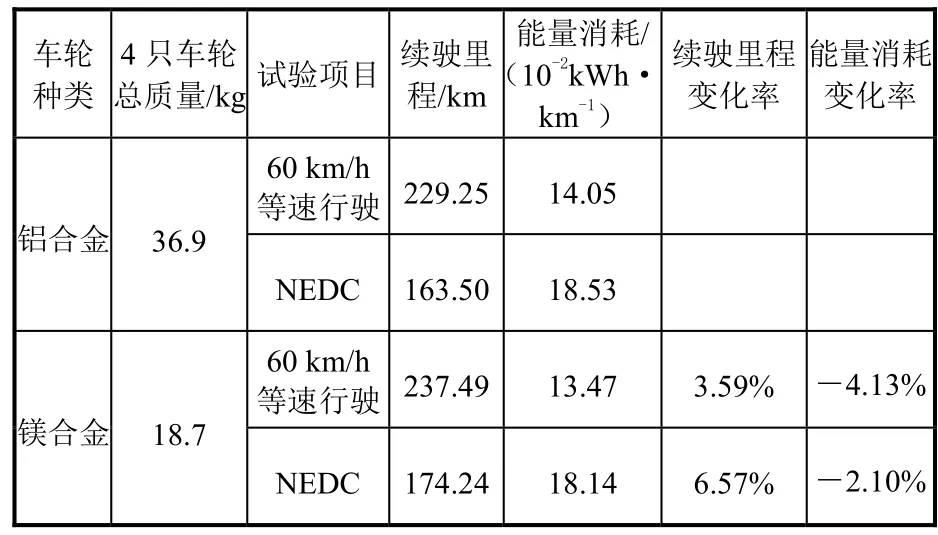

通过台架试验和整车路试,对比铝合金车轮与镁合金车轮对电动车续驶里程和整车能量消耗的影响。

分别对配备铝合金和镁合金车轮的某款纯电动车按照GB/T 18386—2017《电动汽车能量消耗率和续驶里程试验方法》[6]进行台架测试,每次试验前车辆均处于满电状态,测试结果见表6。表6显示,纯电动车配备镁合金车轮相比配备铝合金车轮,在60 km/h 等速行驶工况下续驶里程提升3.59%、能量消耗降低4.13%,在NEDC 测试工况下续驶里程提升6.57%、能量消耗降低2.10%。

表6 纯电动车台架测试结果

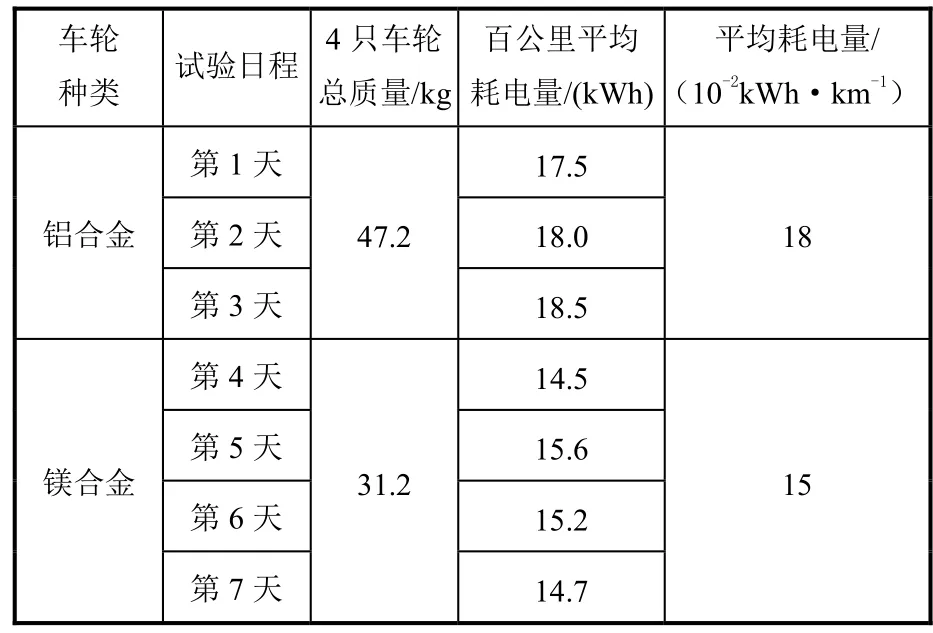

对分别配备铝合金和镁合金车轮的另一款纯电动车进行实车路试,在市区测试7 天,试验数据见表7,后者相比前者整车减重16 kg,平均百公里耗电量降低16.67%。

表7 纯电动车路试结果

4 结 论

对铝合金、镁合金车轮分别进行台架试验和实车路试,得到如下结论:(1)强度方面,镁合金车轮与铝合金车轮强度性能一致,满足整车开发要求;(2)整车能耗方面,同规格镁合金车轮可有效降低整车质量,进而降低整车能耗;(3)防腐方面,镁合金车轮轮辐正面的防腐性能与铝合金车轮相差不大,但受电化学腐蚀影响,车轮安装面、车轮螺栓孔等处的防腐性能远低于铝合金车轮。可以看出,除了镁合金车轮成本较高外,电化学腐蚀是制约其应用的重要因素。