基于FMA 的汽车可靠性开发与验证方法

2023-07-03袁建军李英涛YuanJianjunJiangZhenLiYingtao

袁建军,蒋 震,李英涛 Yuan Jianjun,Jiang Zhen,Li Yingtao

(1.中国汽车技术研究中心有限公司,北京 100176;2.北京福田戴姆勒汽车有限公司,北京 101499)

1 FMA 可靠性开发概述

汽车可靠性是指汽车在规定的使用条件下、规定的使用时间内完成预定功能的能力[1],通常使用故障率进行评价,汽车可靠性越好,则无故障行驶时间越长。

汽车FMA(Failure Mode Avoidance,失效模式避免)可靠性开发降低了汽车故障率,已在国内外多家车企应用,其是FEMA(Failure Mode Effects Analysis,失效模式与影响分析)、FTA(Fault Tree Analysis,故障树分析)和DFSS(Design For Six Sigma,六西格玛设计)相结合的产物,避免失效,实现可靠性增长验证。

整车可靠性开发消除潜在失效问题主要包含以下3 方面。

1)基础车型历史问题收集及整改。汽车产品开发是更新换代的过程,每开发一款新车,通常会沿用上一代车型70%~80%的零部件。基础车型售后维修数据在用户使用阶段产生,基础车型的市场表现能够客观反映产品在实际使用条件下的可靠性水平。因此,首先统计基础车型市场数据,分析并解决高投诉问题和高故障率问题。

2)潜在失效问题评估。新开发的部件或系统是可靠性验证主体,需进行新系统总成(模块)的功能、场景、环境、工况分析,边界分析(零部件、模块的生存环境及与其他零部件之间的关系),控制因素和误差等参数分析,以及各系统总成(模块)间相互作用的交互关系,相互作用包含连接形式、连接数量、能量传递形式以及传递方向等。新技术、新材料和新零部件是新产品失效的主要潜在因素[2]。

3)制定合理的可靠性目标。通过可靠性设计、开发验证、精益制造最终达成产品可靠性目标。

2 FMA 可靠性开发流程

整车由车身、底盘、动力传动、电子电控等系统组成,各系统可分解为各子系统,各子系统可分解为子总成。进行整车可靠性开发时,将整车可靠性目标分解到各系统部件中,各系统部件具有串并联可靠性建模关系,以代表性的关键零部件或总成失效作为整车寿命的评价标准,以各系统部件的可靠度作为整车可靠性指标的评价标准。整车可靠性试验开发遵循从虚拟验证到实物验证,从零部件到系统、从系统到整车的自下而上的试验验证顺序。

FMA 可靠性开发以汽车产品的历史问题为起点,分析整车所处的生存环境、各系统的边界、各系统总成及零部件的交互关系,进而设计出适合的试验方案。FMEA、FTA 和DFSS 在可靠性问题分析、设计验证、生产质量中被广泛应用,具有普遍适用性。FMA 应用这3 个核心模块并进行简化,具体开发流程如图1 所示。

图1 FMA 可靠性开发流程

3 可靠性增长验证与评估

汽车是复杂可修复的产品,在试验验证过程中其故障数量逐渐累积通常成指数分布,随着时间推移,汽车故障率趋于一个恒定值。通常采用故障率的倒数即MTBF[3](Mean Time Between Failure,平均故障间隔时间)进行计算。

进行可靠性试验时,累积故障率λc(t)与累积试验时间t在双对数坐标轴上呈线性关系[4],计算式[5-6]为

式中:a为试验初始故障率;m为故障率下降速度;t为累积试验时间;λc(t)为累积故障率。

设备的可靠性增长试验通常采用累积试验时间t进行计算,对于汽车通常按照累积试验行驶里程S进行计算。

Duane 模型是表达可靠性增长的通用模型。通常,计划增长曲线将第1 个试验段的累积试验里程S0作为分界点,分为(0,S0]和(S0,S]两个阶段,第1 个阶段为可靠性增长的初始水平,第2 个阶段为可靠性持续增长阶段。将第1 个阶段(0,S0]代入式(1)得

式(2)的指数形式为

则瞬时故障率λ(S)为

由于故障率与平均故障间隔里程互为倒数,即MTBFc(S)=1/λc(S),则累积平均故障间隔里程MTBFc(S)和瞬时平均故障间隔里程MTBF(S)的计算式为

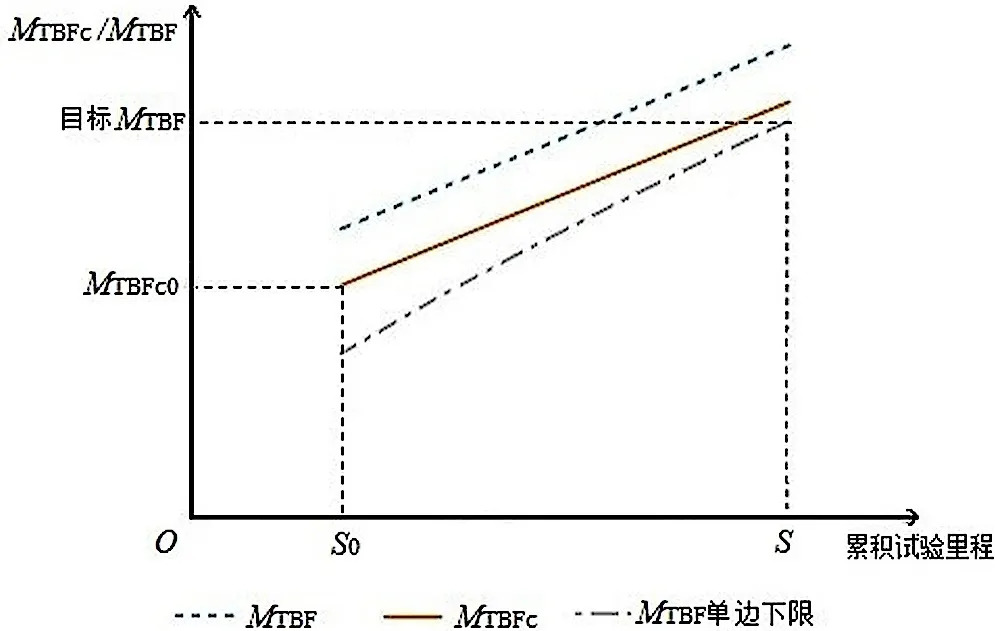

通过以下步骤绘制汽车可靠性增长曲线,确定试验总里程S。

1)在双对数坐标轴上,将经过对数变换的累积试验里程和MTBFc分别作为横坐标、纵坐标。

2)将(S0,MTBFc0)作为试验初始点,根据式(2)、(5)绘制车辆累积平均故障间隔里程MTBFc曲线,将其向上平移-ln (1-m)得到瞬时平均故障间隔里程MTBF曲线。

3)大多数车企为控制整车可靠性试验成本,会减少试验样本量,通常将达到目标MTBF的单侧置信下限所经历的里程确定为可靠性试验的总试验里程[7]。

总试验里程计算式为

式中:S为累积总试验里程;S0为可靠性增长初始里程,即第1 个试验段的累积试验里程;MTBF(S)为S里程点对应的MTBF值;MTBF0(S)为S0里程点对应的MTBF值,即初始可靠性水平;m既是故障率下降速度,又是双对应坐标中MTBF曲线增长率。

通过以上步骤得到双对数坐标可靠性增长曲线,如图2 所示。

图2 双对数坐标可靠性增长线

综合考虑试验周期及成本,试验前对样本量、配置车型、试验里程、试验工况、试验周期等统筹安排,原则上各试验节点涵盖主配置车型、主销车型、最恶劣工况车型,形成试验设计立方图列表。

根据目标用户用途规划各试验道路的工况及比例,包括长途工况、短途工况、城市工况、山路工况等。根据典型用户行驶工况的道路比例,设置试验路况模块和分配比例,进行组合得到试验路线。

试验环境需充分考虑温度、湿度、光照、风沙、海拔、气压、载荷、盐雾腐蚀、振动冲击等方面因素。

试验故障统计原则:人员操作维护不当引发的故障、不满足试验要求的零件发生的故障,超过设计寿命周期的故障不计入可靠性故障;间歇性故障、经记录并维修后再次出现的故障、同一零件失效导致多个故障模式的故障只计为一次故障;多台样车发生同一类型的故障,每台样车各计一次故障[8]。

4 应用案例

某车企计划研发一款皮卡车型,基于FMA 的可靠性开发和验证如下。

4.1 预防措施与提升空间分析

收集已售基础皮卡车型销售数量、故障里程、故障时间、故障现象、使用场景、发生频次、导致故障的原因、处理措施等信息,统计产生较大负面影响的典型问题和故障率高的共性问题,制定相应改进措施和预防再发方案。

结合用户需求、使用场景、功能用途,为应用新材料、新技术的总成部件绘制功能树,确定产品使用边界,分析具有交互关系零部件的参数因子和交互矩阵,从设计、材料、应用、工艺、供应商5 个维度进行提升空间分析,预防失效风险,作为后续可靠性提升空间与可靠性增长规划的输入。

4.2 可靠性目标确定与分解

基于市场需求、基准车型的可靠性水平、新开发产品供应商水平、现有生产工艺和质量控制水平、竞品车型的可靠性水平以及期望的可靠性水平,初步建立可实现的可靠性目标。

结合基础车型的市场故障数据和可靠性预防措施,将整车级可靠性目标分解到相关总成、子系统与零部件,并对可靠性预防性措施进行成本分析和投资回报分析,最终确定整车可靠性目标能否达成。

针对开发的皮卡车型,采用12MIS(12 Months In Service,12 个月服役期内千台车故障数)进行基础车型和开发车型可靠性目标统计计算。确认可达成的可靠性目标见表1。

表1 整车可靠性目标

调研目标用户得到皮卡年行驶里程为 2.7万km,则此款开发的皮卡车型在用户使用条件下瞬时平均故障间隔里程为13 989 km(27 000 km÷1 930×1 000),将其近似取值为14 000 km,路谱采集加速系数为4,则计算得到可靠性试验目标MTBF需大于3 500 km(14 000 km÷4)。

4.3 试验策划与实施

设置初始可靠性水平MTBF0为800 km,由目标MTBF为3 500 km,确定第1 阶段可靠性增长初始里程(即试验磨合里程)S0为4 000 km,预计增长率m为0.4,置信度设置为0.9,通过采集路谱确定加速系数为4。根据式(7)及MTBF单边置信下限公式[9]计算得到,当累积试验里程达到25.2万km 时,MTBF置信区间单边下限值和目标值重合,即可靠性试验策划总里程S为25.2 万km。根据车辆配置、试验周期等因素,对 EP(Engineering Prototype,工程样车)1、2 阶段中6辆样车进行试验,尽量涵盖开发车型中所有的重要系统、新的总成,试验里程等分为6 份,每份42 000 km,具体见表2,总计25.2 万km。

表2 试验样车里程分配

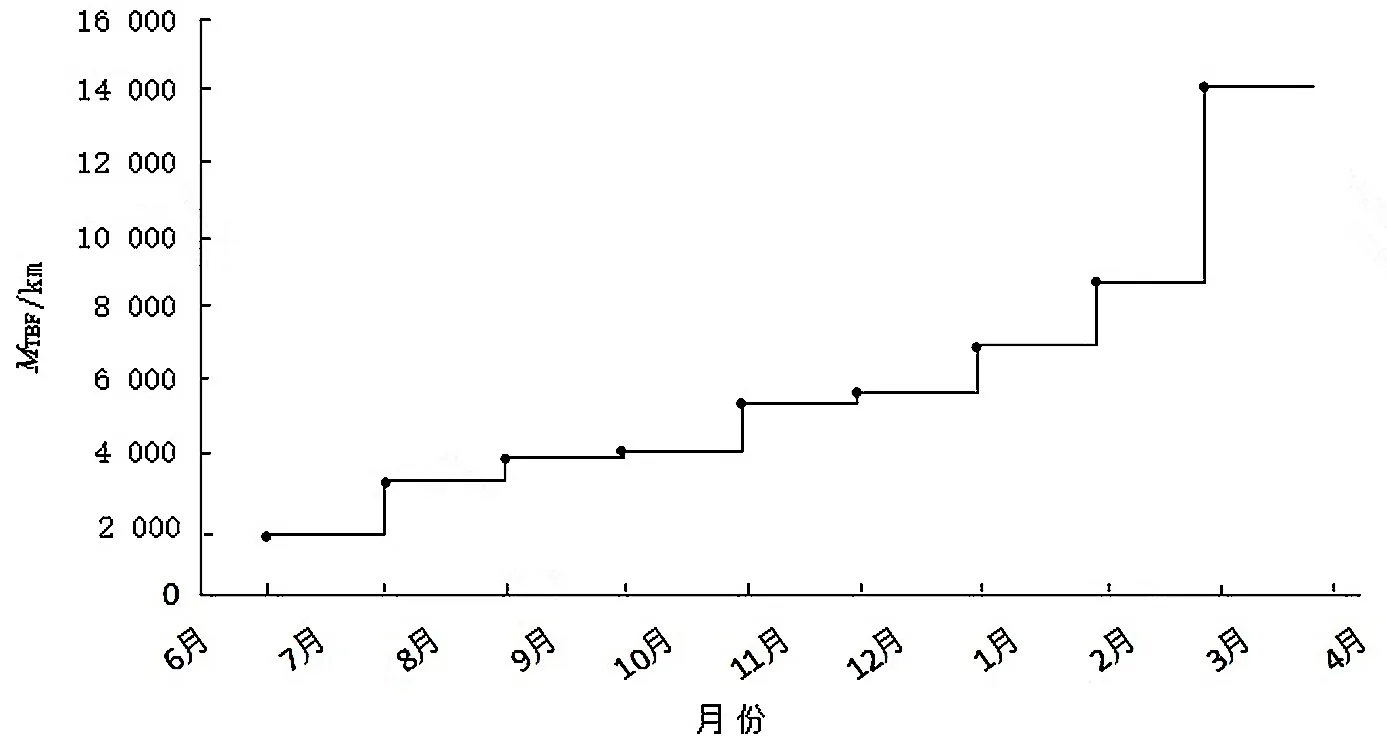

试验期间每日汇报试验进展、故障问题,并分析故障原因排除故障。试验结束时累积行驶25.2万km,出现106 条故障,分析统计发现与可靠性增长相关的故障共61 条,将加速系数4 考虑进来,得到逐月MTBF趋势,用来评估可靠性增长,如图3 所示。

图3 逐月MTBF 趋势

由图3 中数据及式(5)拟合得到MTBFc曲线,其斜率m为0.414,a为0.044,m与计划增长率0.4 相近,将MTBFc向上平移-ln(1-m)即得到可靠性增长曲线MTBF。

可靠性试验结束时,将各参数值代入式(6)计算,得

此款开发车型试验结束时(总行驶里程25.2万km)MTBF约为6 705 km,6 辆样车的可靠性水平由初始800 km 提升至6 705 km,相当于用户使用条件下MTBF达到26 820 km(6 705 km×4),大于表1 中设定的用户条件下目标MTBF值14 000 km,满足试验要求。

5 结束语

可靠性开发与验证涉及内容多,跨学科、跨部门,且持续周期长。本文根据可靠性开发经验,从功能需求、历史故障入手,结合用户的使用工况和环境,设计整车试验方法,说明基于FMA 的汽车产品可靠性验证方法的可行性,为同行业提供经验借鉴。