某搅拌反应釜流动特性与混合效果的CFD 研究

2023-07-03王涛

王涛

(中石化上海工程有限公司,上海 200120)

带搅拌的反应釜广泛应用于石油化工装置中,具有反应物料混合均匀、操作条件调整灵活、内部清洗方便等优点[1-2]。对于某合成树脂装置的聚合反应,超温、引发剂加入过量等因素会引发爆聚反应,此时釜内介质黏度将迅速升高且飞温放热,存在安全风险。因此,在正常工况下,搅拌器应具有良好的流动特性,使釜内速度场均匀,无死区;混合迅速,使加入的引发剂迅速分散到釜内各处,避免局部浓度过高。爆聚工况下,即黏度升高后,搅拌器仍应保持良好的流动特性,并能在1 分钟内将加入的阻聚剂混合均匀。基于以上设计要求,选择了某框式搅拌器。

计算流体力学(CFD)技术已广泛应用于航空航天、化工机械等领域[3-11]。相较于冷模试验,CFD模拟能节省大量时间和资金,并且可通过全面和详细的计算结果进行分析研究,为设备的设计和优化提供参考依据。

本文采用CFD 模拟软件Fluent 19.0,对装有框式搅拌器的反应釜进行数值模拟,通过速度场、搅拌功率、混合时间等参数对流动特性和混合效果进行考察,验证其能否满足设计要求,为将来的设计优化和放大提供参考。

1 反应釜结构参数

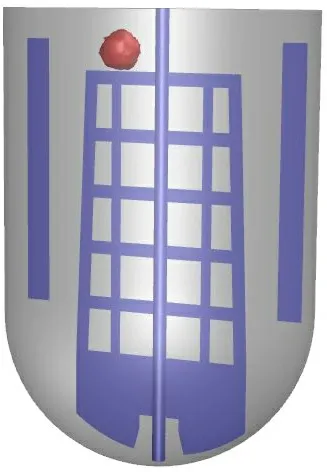

反应釜的下封头为球形封头,搅拌器型式为框式,叶片中共有20 个四边形镂空,下边缘是与釜底同心异径圆的两段弧,釜内设有两块挡板,釜体直径D=4.35 m,正常液位高H=4.2 m,尺寸标注和三维模型见图1。

图1 反应釜及搅拌器模型Fig.1 Model of the stirred tank and agitator

2 正常工况下反应釜流动特性的CFD 模拟

2.1 网格划分

采用Fluent meshing 软件对模型进行网格划分,网格数量约24 万,最小扭曲度0.02,当继续增加网格数量时,搅拌器的扭矩变化小于3%,认为满足网格无关性要求[12-14]。

2.2 数学模型与计算方法

经计算,本案例雷诺数为1 471,处于过渡流范围内,采用标准k-ε湍流模型[15-16],近壁处理选用标准壁面函数。

将搅拌器附近柱状区域划分为动区域,采用多重参考系模型(MRF)来耦合动静界面。控制方程中压力与速度耦合求解选用Coupled 算法,扩散项选用二阶迎风格式,残差收敛精度设为10-4。

正常工况下介质黏度为2 000 cP,搅拌器转速为40 r/min。

2.3 模拟结果与分析

2.3.1 速度云图

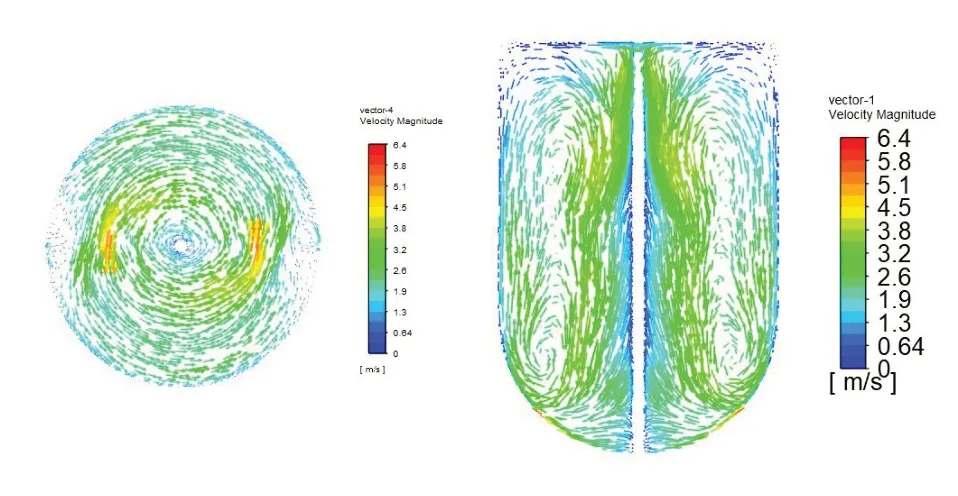

图2 为正常工况下反应釜横截面和纵截面的速度云图。

图2 正常工况下反应釜速度云图Fig.2 Velocity contour of the stirred tank in normal operating condition

可以看出,釜内大部分区域的流速比较均匀,釜壁上边缘处流速相对较低。经Fluent 计算,釜内超过88.4%体积的介质流速在1m/s 以上,效果较好。

2.3.2 速度矢量图

图3 为正常工况下的反应釜横截面和纵截面的速度矢量图。

图3 正常工况下反应釜速度矢量图Fig.3 Velocity vector of the stirred tank in normal operating condition

整个釜内的主要流动特征为:①釜底中心处介质在桨叶下部实心板的作用下,排往釜壁;②介质沿釜壁上升至液面附近;③介质由釜壁汇集到釜中心搅拌轴附近;④在桨叶镂空的卷吸作用下,沿搅拌轴下降到釜底,如此循环。这种长行程的大循环可以保障整体的流动混合效果,避免不同高度出现小范围漩涡停滞的情况。另外,挡板可以有效减小绕搅拌轴旋转运动的周向流,这种流型混合效果非常差,应尽量避 免。

2.3.3 搅拌器轴功率

搅拌器轴功率可通过下式计算:

式中N——搅拌器转速,s-1;

Mp——搅拌器压力力矩;

Mv——搅拌器黏性力力矩。

经Fluent 软件计算,搅拌器压力力矩为12 638 N·m,黏性力矩为-1.1×10-7N·m,可以看出,由于搅拌桨为竖直方向桨叶,无倾斜,黏性力可以忽略不计,代入上式得到搅拌器轴功率为53.31 kW。

3 正常工况下反应釜混合效果的CFD 模拟

3.1 数学模型与计算方法

在稳态流场的基础上,将计算模型改为瞬态,选用多种介质模型。釜内新增少量示踪剂,示踪剂的性质与釜内介质相同,示踪剂初始化见图4。

图4 示踪剂初始状态Fig.4 Initial state of the tracer

图5 观察点位置Fig.5 Location of the monitors

设置7 个示踪剂浓度观察点,通过监测各点浓度变化来判断反应釜的混合时间,观察点位置见图 5。

3.2 模拟结果与分析

瞬态模拟后,各观察点的示踪剂浓度变化见图6,通过计算,经过约17 s 后,各处示踪剂浓度基本达到均匀(浓度偏差±5%)。因此,正常工况下,反应釜的混合时间约为17 s。

图6 示踪剂浓度变化Fig.6 Change of tracer concentration

4 爆聚工况下反应釜的流动特性和混合效果

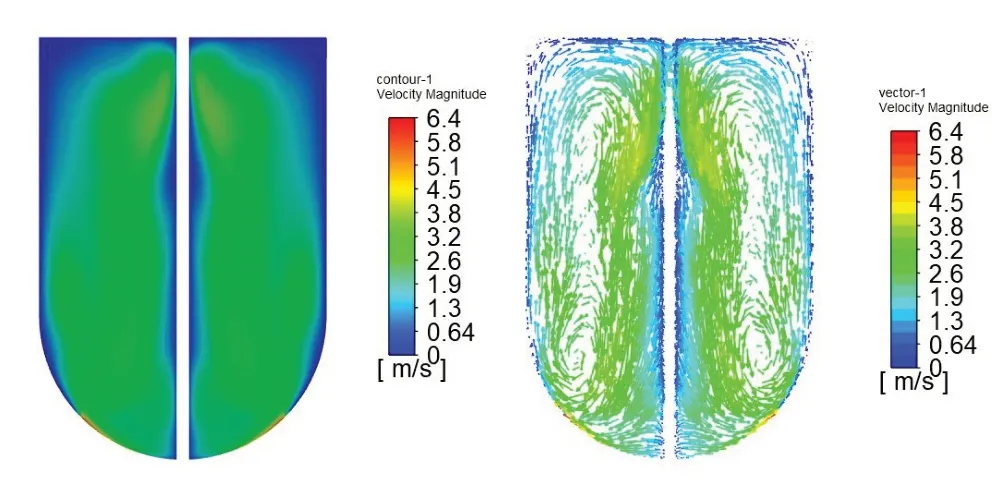

采用上述方法对爆聚工况(黏度7 000 cP)条件下的反应釜进行CFD 模拟,得到反应釜纵截面速度云图和矢量图见图7,结果显示,虽然黏度大幅提高,但釜内大循环依然保持,经fluent 软件计算,釜内超过84.8%体积的介质流速在1 m/s 以上,搅拌器轴功率为53.43 kW。示踪剂的混合时间约为18 s,满足1分钟内将阻聚剂混合均匀的要求。

图7 爆聚工况下反应釜速度云图和矢量图Fig.7 Velocity contour and vector of the stirred tank in abnormal condition

5 结论

本研究采用CFD 方法对装有框式搅拌器的反应釜进行稳态流场模拟和瞬态混合过程模拟,通过分析速度场、搅拌功率、混合时间等参数,对搅拌器是否满足设计要求进行验证,为将来的优化和放大提供参考。结论如下:

(1)正常工况下,反应釜内流型为从釜底中心到釜壁、沿釜壁上升至液面、再汇集到中心、下降到釜底的大循环,釜内大部分区域流速均匀,无小范围漩涡停滞情况。搅拌器受力主要为压力,黏性力可忽 略。

(2)正常工况下,反应釜内介质混合迅速,混合时间约为17 s.

(3)爆聚工况下,虽然介质黏度大幅提高,但反应釜内大循环的流型仍然能够保持,流场均匀性稍逊于正常工况。混合时间约为18 s,满足爆聚后加入阻聚剂的混合时间要求。