N08825 镍基合金等离子+机械氩弧组合焊接工艺研究

2023-07-03刘玉祥

刘玉祥

(森松(江苏)重工有限公司上海分公司,上海 201323)

等离子焊接方法相对于传统的GTAW、SMAW焊接方法具有更高的焊接效率,对于厚度≤8 mm 的对接焊缝,可以不开坡口直接焊接,可以节约焊接材料成本以及人工成本。对于贵金属材料的焊接,采用等离子+机械氩弧组合焊接工艺,能节约更多的成本并保证焊接质量。

1 N08825 镍基合金

N08825 镍基合金满足ASME II 卷B 篇SB-424标准,N08825 合金具有良好的耐氧化物应力腐蚀及氧化-还原性复合介质的腐蚀,多用于热交换器及冷凝器、含多种离子的硫酸环境、油气集输管道用复合管内衬[1]。

1.1 化学成分及力学性能

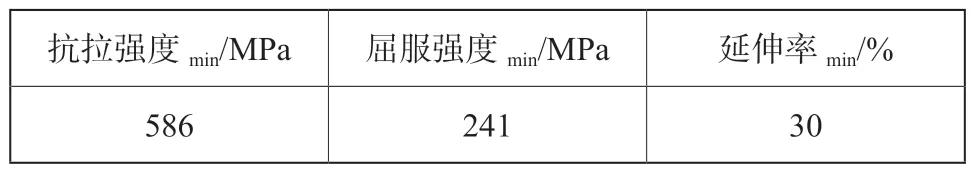

SB-424 N08825 镍基合金化学成分及力学性能如表1、表2 所示。

表2 力学性能Tab.2 Mechanical property

1.2 焊接性分析

N08825 镍基合金其基体组织为奥氏体组织,因此不具有冷裂纹倾向,但N08825 镍基合金具有一定的热裂纹倾向。N08825 镍基合金焊接时,杂质元素S 在焊缝金属中偏析,并且S 元素与Ni、Fe 形成低熔点共晶体,在奥氏体组织完全凝固结晶时,低熔点共晶体处于液态薄膜状态,在焊接拉应力的作用下开裂[2]。N08825 镍基合金中含有少量的Si 元素,Si 元素的存在也增加了热裂纹的敏感性。针对N08825 镍基合金焊接热裂纹问题,焊接时应采用合适的焊接线能量焊接,焊接过程中需要严格控制道间温度。

1.3 焊接材料的选择

根据N08825 镍基合金主要化学成分Ni、Fe、Cr、Mo、Cu 的含量,选择ERNiFeCr-1 焊丝焊接,ERNiFeCr-1 焊丝化学成分与N08825 镍基合金相匹配。ERNiFeCr-1 焊丝满足ASME II.C SFA-5.14标准要求,ERNiFeCr-1 焊丝抗拉强度的下限值为550 MPa,而N08825 镍基合金抗拉强度的下限值为586 MPa,因此使用ERNiFeCr-1 焊丝焊接N08825镍基合金时,ERNiFeCr-1 焊丝抗拉强度须不低于586 MPa。

2 等离子+机械氩弧组合焊设备

等离子+机械氩弧组合焊采用伸缩臂操作机、滚轮架工作站的形式,如图1 所示,可以实现设备筒体纵缝及环缝的焊接。该工作站由两台伸缩臂操作机、1 副滚轮架、1 部等离子焊接电源、1 部机械氩弧焊接电源、焊枪水冷系统、等离子+机械氩弧电源控制系统组成,等离子焊枪与机械氩弧焊枪纵向布置,等离子焊焊接后,再进行机械氩弧焊焊接。

图1 焊接设备Fig.1 Welding equipemnt

3 影响等离子焊接因素

3.1 等离子焊电弧类型

等离子焊电弧分三种形式:非转移型等离子电弧、联合型等离子电弧、转移型等离子电弧。非转移型等离子电弧主要用于非金属材料的焊接,联合型等离子电弧主要用于电流低于30A 以下的微束等离子焊接,转移型等离子电弧主要用于金属材料的焊接[3],因此N08825 镍基合金焊接采用转移型等离子电弧焊接。

3.2 等离子气

等离子焊接的等离子气通常有纯氩气、95%氩气+5%氢气等选择。纯氩气是最常用的等离子气,氩气为惰性气体,在任何温度下都不与母材产生化合物,氩气的低电离电压能确保可靠的起弧,提供良好的电弧稳定性。95%氩气+5%氢气等离子气中的氢气可提高对熔池的热输入量,改善电弧的渗透力及熔池的流动性,但与纯氩等离子气相比,采用95%氩气+5%氢气的等离子气时,焊枪喷嘴零件消耗较多,并且起弧相对困难。考虑到N08825 镍基合金焊缝液态金属流动性差的原因,采用95%氩气+5%氢气作为等离子气焊接N08825 镍基合金更为合适。

3.3 焊接保护气体

等离子焊接保护气体通常有纯氩气、95%氩气+5%氢气、纯氦气、75%氦气+25%氩气等选择。纯氩气作为保护气,其熔池的流动性可能稍微差点,容易引起焊缝边缘凹陷。当采用95%氩气+5%氢气作为保护气时,其中的氢气增加了熔池的热量,液态金属流动性好,避免焊缝边缘凹陷,可获得平整的焊道,氢气也能降低熔池的表面张力,有益于熔池中的气体逸出。纯氦气、75%氦气+25%氩气多用于铝合金、铜合金的焊接,由于其气体具有更高的热量,能保证导热系数较高的铝合金、铜合金焊透。以上四种保护气价格从低到高依次为纯氩气、95%氩气+5%氢气、纯氦气、75%氦气+25%氩气,对于N08825材料的等离子焊接保护气体,选择氩气的方案从成本上考虑是可以接受的。

3.4 等离子喷嘴

等离子喷嘴是等离子焊枪产生等离子弧的关键零件之一,对电弧直径起机械压缩的作用,是一个水冷喷嘴。喷嘴孔径dn与孔道长度L是喷嘴的两个重要尺寸,常以L/dn来表示等离子弧的压缩特征。喷嘴孔径越小,孔道越长,对等离子弧的压缩能力越好,穿透能力越强。当采用大电流焊接时,一般使用φ3.2 mm、φ3.5 mm、φ4.0 mm 规格的喷嘴,孔道比约1.0~ 1.2。

3.5 喷嘴距离

喷嘴到工件表面的距离是等离子焊接的重要参数之一,等离子电弧挺度高,电弧扩散角小,电弧基本呈圆柱形轮廓,喷嘴距工件表面的距离过大,电弧穿透能力下降;距离过小,则易造成液态熔池飞溅,影响焊接质量,并造成喷嘴孔道堵塞,喷嘴距工件表面的距离一般3~ 8 mm 为宜。

3.6 等离子焊接电流

在等离子焊接过程中,和其他电弧焊焊接方法一样,焊接电流增加,熔透能力则加强。等离子焊接电流过小,不能形成有效的熔透小孔,电流过大,又将因为等离子熔池小孔直径过大而使熔池金属坠落。等离子焊接电流通常是根据板厚来选定的,板的厚度增加,相应地增加焊接电流,并匹配好相应的焊接速度以及等离子气流量,方可保证焊接质量。

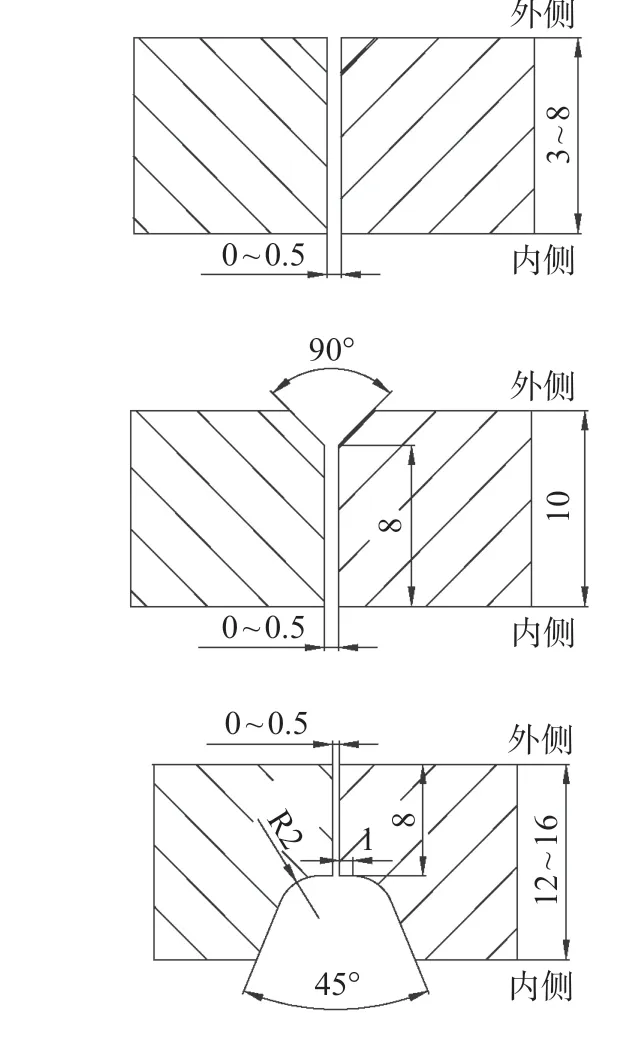

4 等离子焊接坡口

对于3~ 8 mm 的板厚,等离子焊接不需要开坡口,对于厚度10~ 16 mm 的板需要开坡口焊接,等离子焊接坡口精度要求高,坡口应采用机械加工的方法加工。坡口组对时,要尽可能地降低错边及坡口间隙,过大的错边及间隙影响焊接电弧的稳定性,容易形成烧穿或起泡的缺陷,坡口纵向、厚度方向的错边及坡口间隙均应不超过0.5 mm,等离子焊常用的坡口形式如图2 所示。

图2 坡口形式 Fig.2 Groove type

5 焊接工艺评定试验

本次试验采用16 mm 的N08825 板材,坡口形式如图3 所示,焊接顺序为先外侧等离子焊接1 区,机械氩弧盖面焊2 区,试板翻转,机械氩弧焊接3 区,如图4 所示。焊接试板在正式焊接之前,先在焊接参数调试试板上进行参数调试试验,调试出焊接电流、焊接速度、等离子气流量匹配的参数后,对评定试板正式焊接,焊接时试板两侧板端需加引弧板、熄弧板,等离子焊接与机械氩弧焊均采用加丝焊接,焊材ERNiFeCr-1/φ1.2 mm,具体的焊接参数如表3 所示。

图3 焊接坡口Fig.3 Welding groove

图4 焊接顺序Fig.4 Welding sequence

表3 焊接参数Tab.3 Welding parameters

6 无损检测

试 板 焊 接 后,按 照NB/T 47013—2015《承压设备无损检测》标准进行100% RT-II 级检测和100% PT-I 级检测,检测结果合格。

7 理化试验

7.1 试验项目

评定试板按照NB/T 47014—2011《承压设备焊接工艺评定》标准进行横向板状拉伸、侧向弯曲试验,并按相关标准补充了宏观金相、微观金相、ASTM G28 A 法及ASTM A262C 法晶间腐蚀试验、硬度试验及化学成分检测试验。

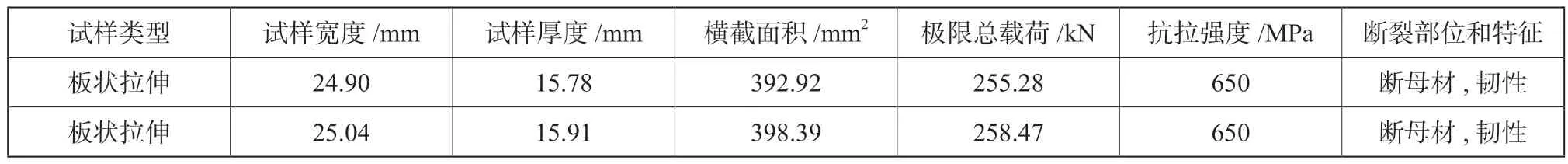

7.2 力学性能试验结果

力学性能试验结果见表4~5,试验结果满足NB/T 47014—2011《承压设备焊接工艺评定》标准的要求,拉伸、弯曲试样如图5~6 所示。

图5 拉伸试样Fig.5 Tensile specimen

图6 侧弯试样Fig.6 Side bend specimen

表4 板状拉伸试验Tab.4 Tensile test

表5 侧向弯曲试验 Tab.5 Side bend test

7.3 金相试验

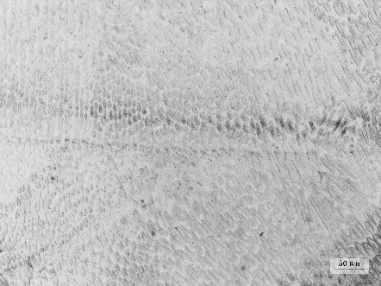

按照GB/T 26955—2011《金属材料焊缝破坏性试验—焊缝宏观和微观检验》标准进行了宏观及微观金相试验。试样经打磨抛光后,用王水溶液浸蚀,在显微镜下,对宏观金相试样放大10 倍观察,焊缝金属与母材熔合良好,无裂纹、未熔合、未焊透等缺陷,宏观金相照片如图7 所示。在显微镜下,对微观试样放大200 倍观察,焊缝、热影响区均未见显微裂纹及其他缺陷,微观照片如图8~11 所示。

图7 宏观金相Fig.7 Macro-metallography

图8 GTAW 焊缝微观金相 Fig.8 GTAW weld seam micro-metallography

图9 PAW 焊缝微观金相Fig.9 PAW weld seam micro-metallography

图10 GTAW 热影响区微观金相 Fig.10 GTAW HAZ micro-metallography

图11 PAW 热影响区微观金相 Fig.11 PAW HAZ micro-metallography

7.4 腐蚀试验

按照ASTM G28《锻制高镍铬轴承合金晶间腐蚀敏感性检测的标准试验方法》中的A 法,试样在经沸点硫酸-硫酸铁溶液中腐蚀120 小时后,等离子与机械氩弧焊接接头的腐蚀率分别为0.120 mm/ a和0.121 mm/a。按照ASTM A262《检测奥氏体不锈钢晶间腐蚀敏感程度的标准规程》中的C 法,试样在65%硝酸沸腾溶液中腐蚀48 小时5 个周期后,等离子与机械氩弧焊接接头的平均腐蚀率分别为0.074 mm/ a 和0.077 mm/a。以上两种腐蚀方法的腐蚀率均能满足设计通常要求为0.6 mm/a 的合格指标。

7.5 硬度试验

硬度检测按照ISO 9015-1《金属材料焊接的破坏性试验.硬度试验》标准进行,硬度试验结果如表6 所示,测量位置上表面为等离子焊接方法,根部位置为等离子与机械氩弧焊交界处,下表面位置为机械氩弧焊接方法。从表6 的数据中可以看出,焊缝金属及热影响区的硬度与母材相比均未有较大的变化,证明焊缝及热影响区没有高硬度脆性相析出。

7.6 焊缝金属化学成分

焊缝金属的化学成分如表7 所示,表7 化学成分与表1 中SB-424 N08825 母材标准化学成分对比,各化学元素的含量均能满足表1 的要求,证明N08825镍基合金焊接选用ERNiFeCr-1 焊材的合理性。

表7 焊缝金属化学成分Tab.7 Weld seam chemical composition %

8 结论

(1)通过对等离子焊接影响因素的分析,选择合理的焊接工艺参数,采用与母材化学成分相匹配的焊材,焊接工艺评定试板经力学性能试验、宏观、微观、腐蚀试验、硬度试验的验证,N08825 镍基合金采用等离子+机械氩弧组合焊接工艺能满足标准的力学性能要求及设计要求。

(2)N08825 镍基合金采用ERNiFeCr-1 焊材焊接,等离子与机械氩弧焊焊接接头均具有良好的耐腐蚀 性。

(3)N08825 镍基合金等离子+机械氩弧组合焊接试验的成功提高了N08825 镍基合金产品的焊接效率,节约了人工成本以及焊材成本。