介质压力对卡套式管路连接副密封性能的影响

2023-07-03闫国华张泽恩陈志英

闫国华,张泽恩,刘 勇,陈志英

(1. 中国民航大学航空工程学院,天津 300300;2. 北京航空航天大学航空发动机研究院,北京 100191)

1 引言

航空发动机外部管路系统是其外部结构的重要组成部分,主要用于燃油、滑油、液压油、空气等介质的传输,实现燃油供给、附件动作、轴承及齿轮箱润滑、部件压力调节、叶片冷却等功能。外部管路数量多、分布广[1],管路与管路之间、管路与机匣本体之间、管路与外部附件之间往往通过各种连接副或者法兰结构进行连接。管路系统连接部位通常是其密封性能的薄弱环节。具不完全统计,航空发动机故障中约50%为管路系统故障,除了一定数量的管路断裂故障外,有很多故障体现为管路连接副的“跑、冒、滴、漏”问题[2-4]。因此,管路连接副密封可靠性问题是我国自主发展高性能航空发动机必须要面对的问题,直接影响了发动机的可靠性[5-7]。

目前针对连接副密封性能的研究可分为两个方面,一是连接副的自身属性(如结构、材料等)对其密封性能的影响,比如,Wink[8]利用三维多尺度模型分析了径向唇式密封结构的接触和变形特性;王小刚[9]利用有限元的方法分析了锥形管路连接副结构设计参数对密封性能的影响;另一个方面是连接副的工况环境(如介质条件,外界激励等)对其密封性能的影响,比如,王振兴[2]分析了拉伸载荷对连接副密封性能的影响;吕堃博[10]模拟了管路连接副内流体的运动状态,分析了流体运动状态对连接副密封性能的影响;闫洋洋等人[11]基于逆向建模的方法得到了密封区域多尺度接触模型,并分析了流体温度对连接副密封性能的影响。以上这些研究进一步揭示了连接副的泄漏故障机理,对研制新型高性能连接副具有良好的促进作用。

在众多连接副结构中,卡套式无扩口管路连接副凭借其良好的承压能力,安装方便、易于维护的特性获得了广泛的应用。但是目前已有的研究中,针对这一连接形式的研究仍不够深入,对其密封失效机理并没有完全吃透,特别是其在循环介质压力下的密封特性尚不明晰。

有鉴于此,论文将密封面宽和接触压力作为评价连接副密封性能的指标,基于有限元方法,在对连接副施加预紧力矩的基础上,模拟不同大小的介质压力和循环介质压力对连接副密封性能的影响,最后分析了上述载荷对连接副密封性能的影响规律。

2 物理条件

2.1 连接副种类

卡套式无扩口管路连接副由导管接头,外套螺母,卡套构成,图1是卡套式无扩口管路连接副的实物剖视图。

图1 卡套式无扩口管路连接副实物[12]

2.2 密封条件

当卡套式管路连接副工作时,卡套将被提前安装在管道上,然后将卡套插入导管接头并用外套螺母拧紧,通过卡套外表面与接头内表面之间的紧密接触对管路中的介质进行密封。连接副密封区域的结构如图2所示,最先发生接触的位置如红圈所示,随着预紧力的加大将在红圈位置形成密封条带,完成对介质的密封。

图2 连接副密封区域二维模型

金属工件的表面并不是绝对光滑的[13],图3展示了微观尺度下密封面的形成过程,即随着接触压力的增加,金属材料变形封堵介质泄漏通道的过程。接触面上的接触压力越大,两个粗糙表面之间的配合程度就越好,工程上认为,接触压力大于密封介质压力的三倍便可形成可靠的密封[14];将能够达到对介质进行良好密封状态的接触面宽度称为密封面宽,这个面宽的大小决定了连接副密封界面抵抗介质侵入的能力。因此,接触压力和密封面宽可共同作为评价密封性能的标准。

图3 密封面的形成过程

2.3 预紧力计算

行业标准[15]中推荐的卡套式无扩口连接副(管路外径为10mm)的预紧力矩范围为12.2N·m-27.2N·m。这一数据无法直接用于有限元分析,需要将预紧力矩换算成轴向预紧力F。预紧力矩T等于外套螺母与卡套之间的摩擦力矩T1和外套螺母与管接头螺纹之间的摩擦力矩T2的和,即

T=T1+T2

(1)

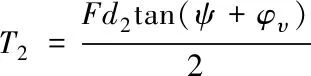

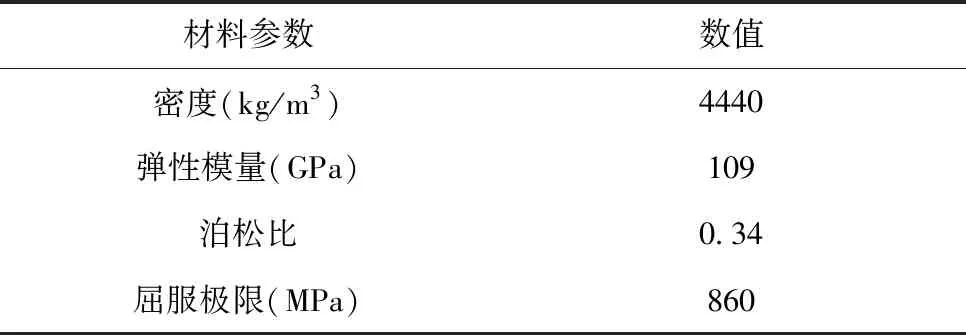

其中T1和T2均可由轴向预紧力F通过计算得出,计算等式如下[16]

(2)

(3)

(4)

式中使用的具体数据为[17-19]:f=0.2;d1=6.285mm;θ=45°;d2=7.165mm;P=1.5mm;β=30°。通过计算得到轴向预紧力F的范围为6.19kN-13.80kN。

3 有限元模拟

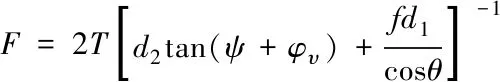

3.1 材料属性

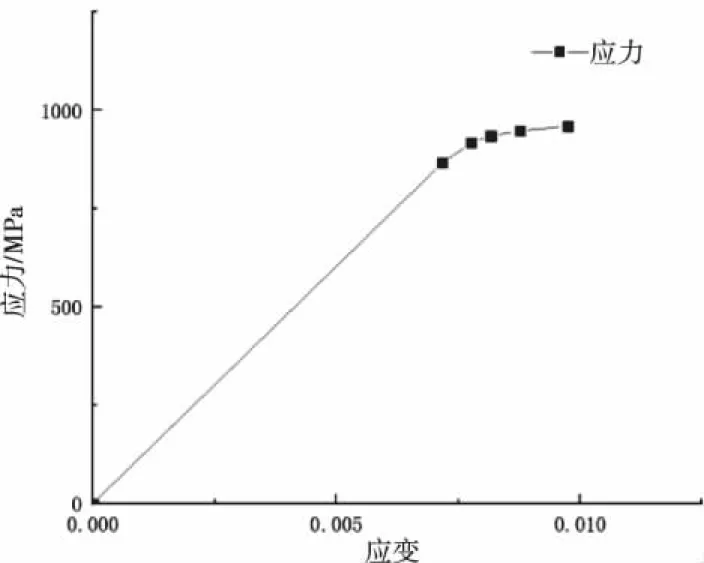

连接副所有零件均使用TC4钛合金,其力学属性如表1所示。在连接副安装的过程中,会涉及到材料的弹塑性变形,单一的弹性模量无法满足模拟的需求,还需引入TC4的应力应变曲线,如图4所示。

表1 TC4材料参数

图4 TC4的应力应变曲线

3.2 实体模型与边界条件

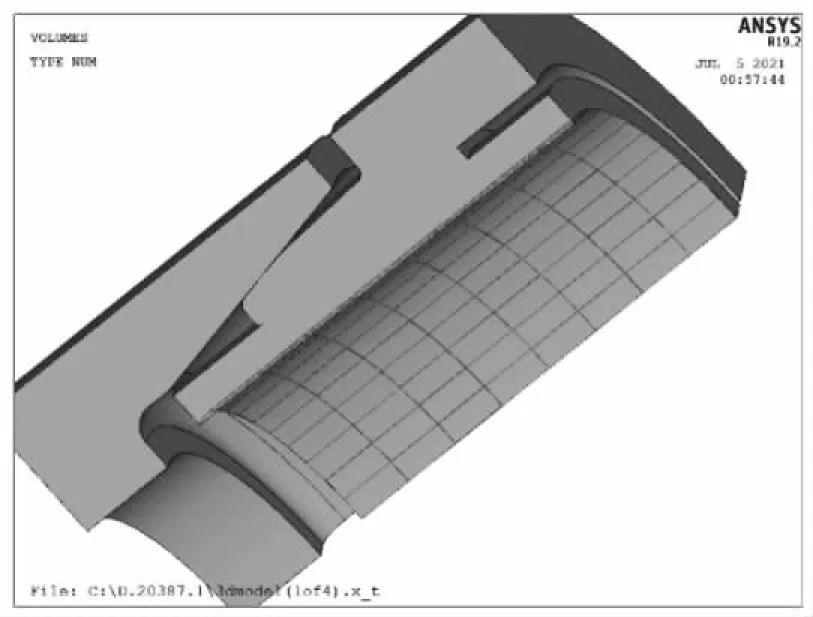

在工程实际中,泄漏主要发生在导管接头和卡套接触的界面上,为了提高计算效率,将卡套与管路视为一体,这一简化方式的合理性在相关文献中得到了验证[20],并在保留接触面物理特征的前提下简化模型,简化后的模型横截面如图5所示。通过旋转操作获得用于模拟的三维模型,为了提高计算效率,选择四分之一模型进行计算,如图6所示。同时需要利用边界条件对模型进行约束。具体的约束如图7所示,在管路接头的外表面施加对所有自由度的约束;在管路接头的端面及两个侧面施加垂直方向的位移约束;卡套端的两个侧面施加垂直方向的位移约束;卡套端面则通过施加均布载荷或位移来模拟预紧力。

图5 连接副的横截面

图6 四分之一的连接副3D模型

图7 边界条件与加载

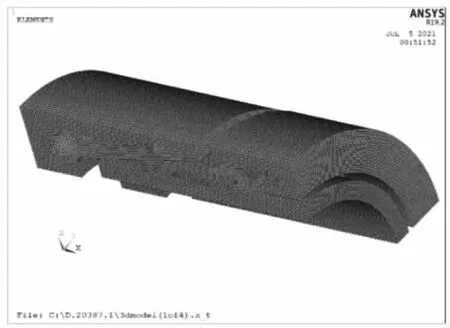

将模型导入有限元分析软件Ansys,划分好网格的有限元模型如图8所示,网格大小为0.1mm,模型共包含308625个节点,299868个单元。同时为了模拟卡套与导管接头的接触行为,在模型上建立对应的接触对,对三维模型来说,接触单元为CONTA174和TARGE170[21],建立好的接触对如图9所示。

图8 划分好网格的有限元模型

图9 接触面的有限元模型

3.3 预紧载荷的影响

根据推荐预紧力的范围计算出施加在卡套端头的压力大小为70MPa到157MPa。为了明晰密封面宽和接触压力随预紧载荷变化的变化规律,在卡套端头施加200MPa的均布压力并设置载荷步,载荷步大小为2.5MPa,一共80个载荷步。

有限元模拟的结果表明:接触压力在卡套表面呈均匀的带状分布,如图10所示;随着预紧力的增大,接触区域逐渐从初始的接触点向卡套的两端扩展,接触应力最大的区域始终为初始接触位置;而整个部件上的最大应力点出现在管路的内表面,如图11所示。

图10 接触压力的分布(预紧力为115MPa)

图11 连接副的von Mises应力云图(预紧力为115MPa)

由于本文研究对象的工作压力是28MPa,工程上认为只要接触压力达到84MPa便可对介质进行有效密封,即接触压力大于等于84MPa的密封条带的宽度便是有效的密封面宽。图12展示了115MPa预紧力下,卡套表面接触压力达到84MPa的区域分布。图13展示了随着预紧力的增大(70MPa-157MPa),密封面宽和最大接触压力的变化趋势。

图12 接触压力达到84MPa的区域分布(预紧力为115MPa)

图13 密封面宽与最大接触压力随预紧力变化曲线

从图13上可以看出,随着预紧力的加大,密封面宽与最大接触压力基本呈线性上升,即预紧力越大,连接副的密封性能越好,这符合一般规律。但是当预紧力从145MPa增加到150MPa时,最大接触压力几乎不变;当预紧力超过150MPa后,最大接触压力随预紧力的加大而减小。这是由于当预紧力达到145MPa时,发源于卡套材料内部的塑性变形区域扩展到了接触面上,如图14、图15所示。塑性变形的部分发挥了“吸能结构”的作用,预紧力的加大导致了塑性变形区域的扩大,这部分材料发生塑性变形“吸收”了原本用于使接触压力增大的能量,当这样的塑性变形区域扩展到卡套表面并在卡套表面扩大的时候,宏观的体现便是最大接触压力下降。

图14 连接副塑性变形云图(预紧力为145MPa)

图15 表面塑性变形分布(预紧力为145MPa)

3.4 介质压力的影响

我国目前主流的液压系统工作压力为28MPa,这落后于美国等航空发达国家的先进液压系统(工作压力最高为56MPa)。分析高介质压力对现有连接副的影响,将对我国自行设计高性能连接副有一定的参考价值。

将介质压力等效为均布载荷,施加在管路的内表面,以探究介质压力对连接副密封性能的影响,加载方式为0MPa到56MPa再到0MPa,每7MPa设置一个载荷步,共17个载荷步,模拟一个压力循环对预紧状态下连接副密封性能的影响。初始预紧力为115MPa,加载方式如图16所示。

图16 介质压力加载方式

连接副密封性能随介质压力变化的变化曲线如图17、图18所示。为了更清晰的描述介质压力变化对连接副密封性能的影响,两张图中密封面宽的选取标准略有不同。其中图17密封面宽的选取标准为接触面上接触压力大于84MPa的部分;而图18的选取标准为接触压力大于等于三倍介质压力。

图17 密封面宽与最大接触压力随介质压力变化(标准为84MPa)

图18 密封面宽与最大接触压力随介质压力变化(标准为三倍介质压力)

从图17和图18可以看出,随着密封介质压力的上升,接触面上的最大接触压力也上升,当介质压力达到最大时(56MPa),最大接触压力达到最大值,为1529.09MPa。而不同标准下的密封面宽却呈现不同的趋势,从图17上可以看出随着介质压力的上升,接触面上的高应力区域扩大;而图18则表示随着介质压力的上升,符合密封要求的密封面宽的宽度在减少。这说明虽然介质压力的上升可以促进接触面间的配合程度,提升连接副的密封性能,然而这种提升无法消除压力介质对连接副密封界面的侵入作用。

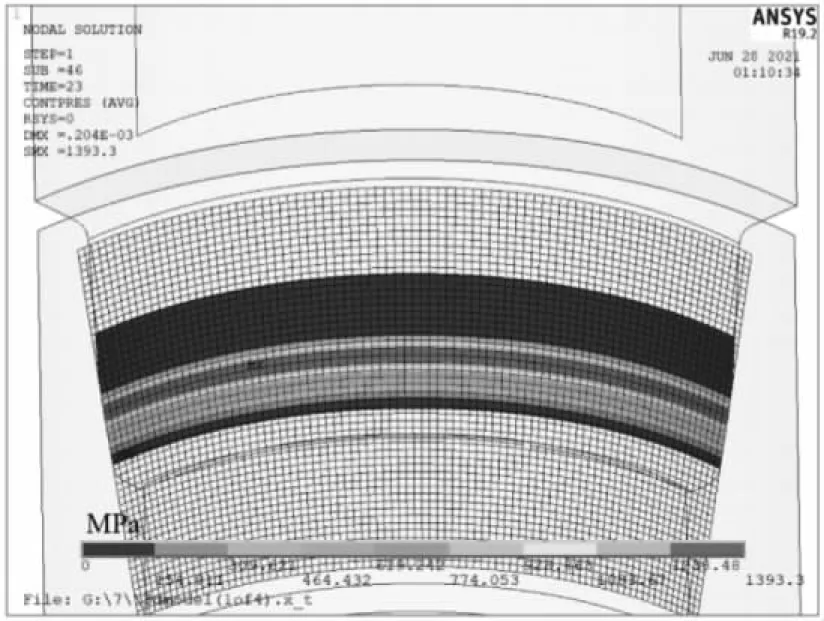

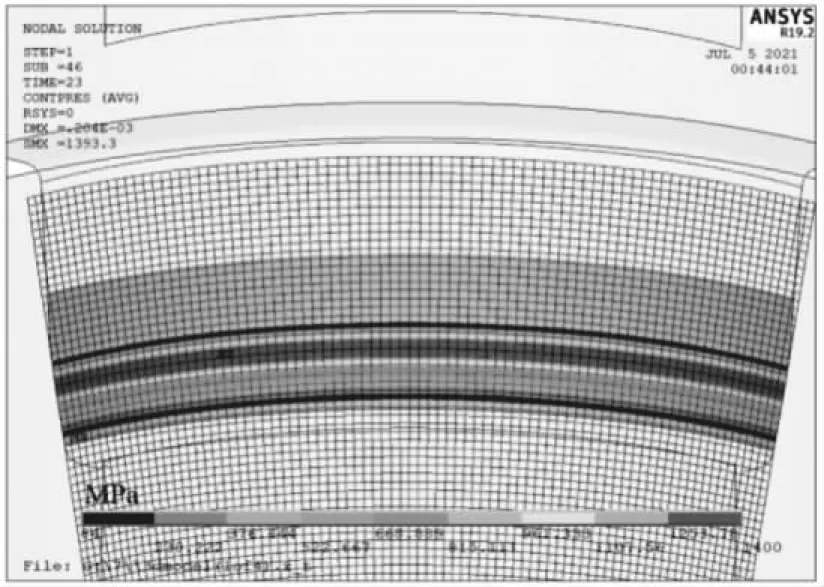

从两张图上均可以看出,在经历一次介质压力峰值后,连接副的密封性能发生了退化。如第5个载荷步与第13个载荷步,二者的介质压力均为28MPa,而接触面宽却从0.9202mm下降到了0.9182mm,接触压力也从1487.5MPa下降到了1482.84MPa。这是因为介质压力的施加使连接副内部积累了塑性变形,卡套内部的材料性质发生变化,因此在同样的载荷水平下连接副的密封性能会下降。图19、图20分别展示了第5载荷步步,第13载荷步连接副内部的塑性变形区域,可以看出塑性变形量与发生塑性变形的区域均有扩大。这可能导致原本密封性能良好的连接副在经历高介质压力加载-卸载后这一过程后发生泄漏,即“高压不漏低压漏”。

图19 卡套塑性变形分布(第5载荷步)

图20 卡套塑性变形分布(第13载荷步)

3.5 循环介质压力的影响

连接副在其生命周期里要经历多个介质压力循环,将这些压力循环简化为循环载荷施加在预紧状态下的连接副管路内表面,载荷谱如图21所示。40个载荷循环下,连接副的密封面宽和最大接触压力的变化规律如图22、图23、图24所示。仅统计处于压力峰值下的参数,密封面宽的选取标准为密封压力达到三倍介质压力。

图21 介质压力载荷谱

图22 密封面宽与最大接触压力随循环数变化曲线(压力峰值为28MPa)

图23 密封面宽与最大接触压力随循环数变化曲线(压力峰值为42MPa)

图24 密封面宽与最大接触压力随循环数变化曲线(压力峰值为56MPa)

结果显示,无论压力峰值是多少,接触面上的最大接触压力均在第二次压力循环时快速下降,随后基本呈现线性下降的趋势。压力峰值越高,下降的速度越快,从第2次压力循环到第40次压力循环,最大接触压力分别下降了0.29MPa(压力峰值为28MPa),0.46MPa(压力峰值为42MPa),0.64MPa(压力峰值为56MPa)。

虽然不同压力峰值下的密封面宽大体上都随循环数的增加而下降,但是具体的趋势有所不同。当压力峰值为28MPa时,密封面宽基本随循环数的增加呈现线性下降的趋势,变化较为平稳;压力峰值为42MPa时,前几个循环对密封面宽的影响较大,从第10次循环后,密封面宽下降的趋势也趋于平缓,但是也基本呈现下降的趋势;压力峰值为52MPa时,密封面宽的变化与前两种有较大不同,先是随着循环数的增加快速下降,然后在第10个循环迅速放缓,在此之后密封面宽甚至保持了长时间的稳定。

4 结论

本文先分析了预紧载荷对卡套式管路连接副密封性能的影响,并在其基础上进一步研究了介质压力对卡套式管路连接副密封性能的影响,得到以下结论:

1)连接副的密封性能随着预紧载荷的增大而上升,然而过大的预紧载荷会导致连接副的密封状态受到卡套与管路内部材料塑性变形的影响,且塑性变形过多也会对管接头的重复装配性产生负面影响。

2)对预紧状态下的连接副来说,密封界面上的最大接触压力会随着介质压力的升高而升高,接触的区域也会扩大,但是密封面宽却会下降。且压力峰值前后同一介质压力下连接副的密封性能不同,压力会导致连接副的密封性能下降。

3)循环介质压力的循环数和最大介质压力均会影响连接副的密封性能。具体的规律为:无论压力峰值是多少,最大接触压力均会在第2次压力循环迅速下降,之后呈线性下降的趋势,压力峰值越高,最大接触压力下降的越快;密封面宽会随着循环数的增加而下降,压力峰值越高,密封面宽下降越快,然而密封面宽不会一直下降,在达到一定值后,密封面宽会保持平稳,介质压力峰值越高,密封面宽达到平稳状态所需的循环数就越少。