稀土氧化物掺杂对Y3Al5O12热障涂层材料热膨胀性能的影响*

2023-07-03王炫力刘爽谢敏王志刚牟仁德宋希文

王炫力,刘爽,谢敏,王志刚,牟仁德,3,宋希文

(1.内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010;2.内蒙古科技大学 白云鄂博共伴生矿资源高效综合利用省部共建协同创新中心,内蒙古 包头 014010;3.北京航空材料研究院,北京 100095)

质量分数为6%~8% YSZ热障涂层材料在服役温度超过1 200 ℃时会发生相变,氧离子透过率较高,易使涂层大面积开裂剥落,极大地限制了热障涂层的使用寿命[1,2].钇铝石榴石(Y3Al5O12,简称YAG)具有优异的高温结构稳定性(直至熔点1 970 ℃也不发生相变)和极低的氧离子透过率(相同温度下的氧扩散能力比YSZ 低10个数量级)[3],是一种极具应用前景的热障涂层材料.然而,YAG的热导率相对较高(~3.2 W·m-1·K-1)且热膨胀系数相对较低(~8×10-6K-1)[4,5],这在一定程度上制约了其作为热障涂层材料的应用.因此,对YAG进行改性,进一步优化其热物理性能成为了钇铝石榴石热障涂层材料研究的重点方向.

研究表明[6-10],采用元素掺杂的方式对YAG进行改性,是改善其热物理性能的有效途径.例如,LIU等[11]人利用Er3+对YAG进行掺杂,发现Y2ErAl5O12的热导率最低,1 000 ℃时热导率约为1.8 W·m-1·K-1,而热膨胀系数为8.63×10-6K-1,与纯YAG相比差别不大.XUE等[12]人选用具有较大离子半径的Gd3+部分替代YAG中的Y3+,发现随着Gd3+掺杂量的增加,(Y1-xGdx)3Al5O12的热导率先下降后上升,x=0.2时为最低值,1 200 ℃下热导率约为1.51 W·m-1·K-1.同时,该课题组[13]还选用了具有较小离子半径的Yb3+对YAG进行掺杂,发现Yb3+掺杂量x=0.3时,(Y0.7Yb0.3)3Al5O12的导热系数最低,1 000 ℃下约为1.62 W·m-1·K-1,而Yb3+含量的变化对(Y1-xYbx)3Al5O12热膨胀系数的影响不大.

目前,大多数文献资料对于YAG掺杂改性的研究主要集中在降低其热导率的方向上,而在提高YAG热膨胀系数方面的研究效果甚微、报道甚少.基于此,本实验分别选取阳离子半径大于Y3+、略小于Y3+、小于Y3+的3种稀土氧化物(Gd2O3,Er2O3,Sc2O3)对Y3Al5O12进行掺杂.利用固相烧结法制备出(Y1-xLnx)3Al5O12((Ln=Gd,Er,Sc;x=0,0.2,0.4,0.6,0.8,1.0)陶瓷材料,研究掺杂离子种类、含量和掺杂位置对材料的物相组成、微观结构和热膨胀性能的影响规律,得到具有较高热膨胀系数的YAG陶瓷材料.

2 研究方法

采用固相烧结法制备稀土氧化物掺杂的YAG陶瓷材料.将原料Al(OH)3(分析纯)、Y2O3(质量分数为99.99%),Gd2O3(质量分数为99.99%),Er2O3(质量分数为99.99%),Sc2O3(质量分数为99.99%)分别进行砂磨得到纳米级粉体.按比例将各组分原料进行混合球磨,而后在80 ℃下烘干24 h,再用玛瑙研钵进行研磨.之后经200目筛子筛分,6 MPa下预压成型,再经200 MPa冷等静压.最后将压制成型的块状体在马弗炉中烧结,烧结温度为1 600 ℃,保温5 h,得到最终的陶瓷片.

利用XRD(Rigaku smartlab 9 kW,日本理学)对得到的陶瓷片进行物相分析,扫描范围 2θ=10°~90°,扫描速率为10 °/min.利用SEM(Zeiss Sigma 300,德国蔡司)观察陶瓷片表面的微观形貌.利用热膨胀测定仪(C15V,北京柯锐欧)测试陶瓷片的热膨胀系数.本实验采用平均线膨胀系数α=(△L)/(L0△t)来表示,测试范围为室温至800 ℃,升温速度为10 ℃/min.

3 结果与讨论

3.1 Gd2O3掺杂Y3Al5O12陶瓷材料

图1为(Y1-xGdx)3Al5O12陶瓷材料的XRD衍射图谱.从图1(a)中可以看出,Gd3+掺杂量x=0~0.8时,这5个组分的陶瓷均生成完整的YAG相,未出现任何杂峰,说明Gd2O3完全固溶在Y3Al5O12晶格中.当x=1.0时陶瓷主要为GdAlO3相和Al2O3相,只存在少量的Gd3Al5O12相.根据LnAG的成相反应[14](Ln2O3+Al2O3→Ln4Al2O9;Ln4Al2O9+Al2O3→LnAlO3;LnAlO3+Al2O3→Ln3Al5O12)可以推断,Gd3Al5O12相在高温下发生了热分解反应Gd3Al5O12→GdAlO3+Al2O3,Shishido[15]等人的实验结果证实了这一推断.

从图1(b)所示的局部放大图中可以看出,随着Gd3+的掺杂量不断增加,YAG相的衍射峰逐渐向左偏移.这是因为Gd3+的离子半径(1.14 Å;配位数CN=8)大于Y3+的离子半径(1.10 Å;配位数CN=8),当Gd3+取代Y3+进入YAG晶格时会造成晶格膨胀,导致(Y1-xGdx)3Al5O12陶瓷材料的晶格常数变大.

图2为(Y1-xGdx)3Al5O12陶瓷材料的SEM照片.从图中可以看出,未掺杂Gd3+的陶瓷晶粒尺寸较小,几乎看不到气孔,结构致密性较好.当Gd3+的掺杂量x=0.2时,陶瓷的晶粒尺寸变化不大,但是气孔量明显增多,致密性急剧变差.在x从0.2增大到0.8的过程中,陶瓷的晶粒尺寸慢慢变大,但气孔量逐渐降低,致密性显著提高.当x=1.0时,Gd3+取代了全部的Y3+,陶瓷的晶粒尺寸明显变小,表面几乎看不到气孔,但是晶界处出现大量析出物,进一步证实了XRD分析中关于Gd3Al5O12高温下发生热分解反应的推断.

图2 (Y1-xGdx)3Al5O12陶瓷材料的SEM图(a)x=0;(b)x=0.2;(c)x=0.4;(d)x=0.6;(e)x=0.8;(f)x=1.0

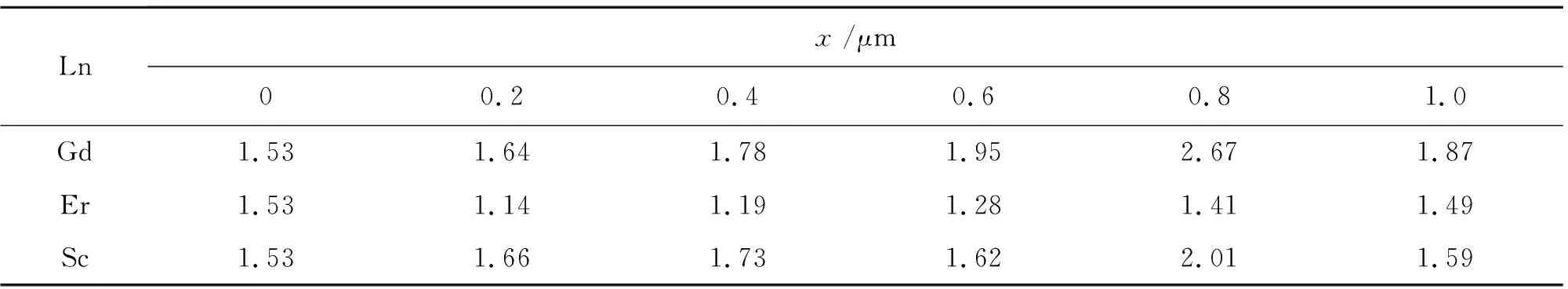

利用粒径测量软件定量分析不同组分(Y1-xGdx)3Al5O12陶瓷材料的平均晶粒尺寸,如表1所示.从表中可以看出,随着Gd3+掺杂量的增加,陶瓷的晶粒尺寸逐渐增大,在x=0.8处出现激增,进一步提高Gd3+的掺杂量,晶粒尺寸又会减小.由此可知,Gd3Al5O12的烧结性优于Y3Al5O12,但纯Gd3Al5O12相在高温下易发生热分解反应,因此,Gd、Y共存时,Ln3Al5O12陶瓷的烧结性最好.

表1 (Y1-xLnx)3Al5O12陶瓷材料的平均晶粒尺寸

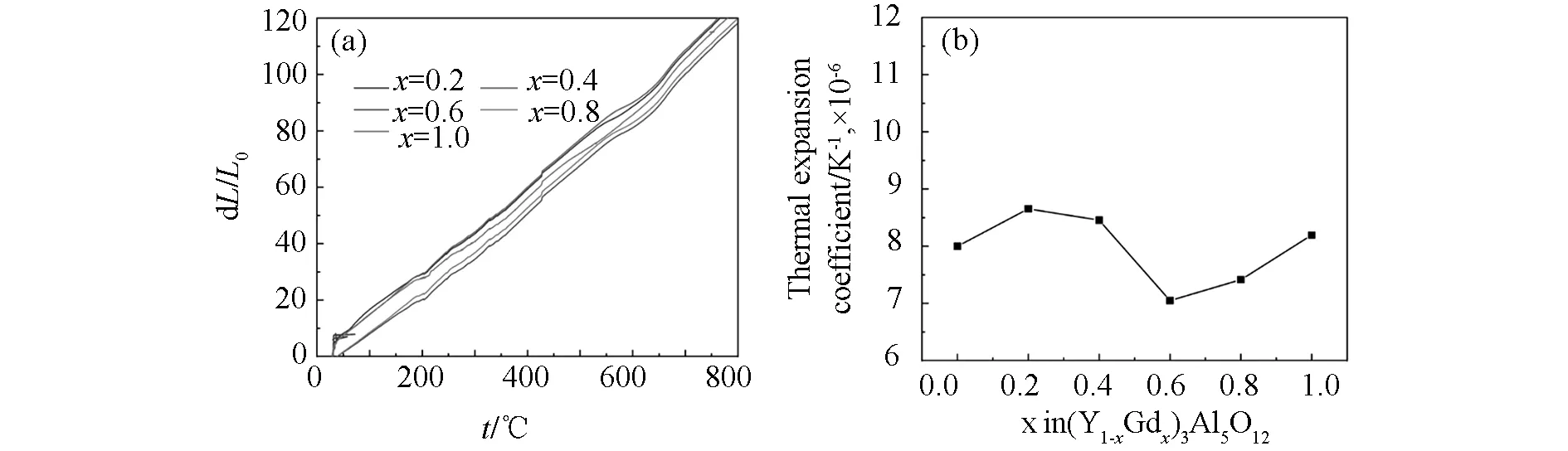

图3为(Y1-xGdx)3Al5O12陶瓷材料的热膨胀性能.从图中可以看出,相比于纯YAG材料,掺杂Gd3+的陶瓷平均热膨胀系数明显增大.当x=0.6时,(Y1-xGdx)3Al5O12陶瓷的平均热膨胀系数为10.47×10-6K-1,这与传统YSZ的热膨胀系数值(~10×10-6K-1)相当.进一步增大Gd3+的掺杂量,(Y0.2Gd0.8)3Al5O12陶瓷的平均热膨胀系数发生骤降.这是因为x=0.8时陶瓷的平均晶粒尺寸出现激增,导致晶内原子受热发生非简谐振动的能力减弱.当x=1.0时,陶瓷的平均热膨胀系数最大,约为12.71×10-6K-1.这是因为Gd3+取代Y3+的位置后,晶格平均离子间距增大,晶格能降低,导致热膨胀系数增大.

图3 (Y1-xGdx)3Al5O12陶瓷材料(a)线变化率随温度变化图;(b)平均热膨胀系数

综上所述,随着Gd2O3掺杂量的增加,(Y1-xGdx)3Al5O12陶瓷材料的热膨胀系数呈现总体上升的趋势.但由于x=1.0时,Gd3Al5O12在高温下会发生热分解反应,造成物相结构不稳定,且x=0.8时,过量的Gd2O3会加速Y3Al5O12的烧结,使得陶瓷的晶粒迅速长大,导致材料的热膨胀系数下降.因此,当Gd2O3的掺杂量为0.6时,(Y0.4Gd0.6)3Al5O12陶瓷材料的热膨胀系数最具优势.

3.2 Er2O3掺杂Y3Al5O12陶瓷材料

图4为(Y1-xErx)3Al5O12陶瓷材料的XRD衍射图谱.从图4(a)中可以看出,所有组分的陶瓷均为单一YAG相,未出现任何杂峰,说明Er2O3完全固溶在Y3Al5O12晶格中.从图4(b)所示的局部放大图中可以看出,随着Er3+掺杂量的增加,样品的衍射峰位逐渐向右移动.这是因为Er3+离子半径(1.08 Å,配位数CN=8)略小于Y3+离子半径(1.10 Å;配位数CN=8),当Er3+取代Y3+占据十二面体格位时,会导致十二面体收缩,导致(Y1-xErx)3Al5O12陶瓷材料的晶格常数变小.

图4 (Y1-xErx)3Al5O12陶瓷材料(a)XRD衍射图谱;(b)局部放大图

图5为不同Er3+掺杂量的(Y1-xErx)3Al5O12陶瓷材料在扫描电镜下的微观形貌.由图可知,所有陶瓷样品的形貌均为颗粒状结构,晶粒排列紧凑,尺寸分布均匀,形状多为规则的多边形,无晶粒异常长大,晶界清晰、窄而薄,无杂质相出现,说明制备过程中阳离子的混合均匀性较好,Er2O3完全固溶在Y3Al5O12晶格中.与图2(a)中的纯YAG陶瓷相比,(Y1-xErx)3Al5O12陶瓷表面出现大量气孔,且晶粒尺寸略小.利用粒径测量软件得到的陶瓷平均晶粒尺寸如表1所示,发现随着Er3+掺杂量的增加,晶粒尺寸变大,气孔越来越小直至消失,陶瓷致密性显著增大,说明Er2O3的加入能够促进晶界扩散,气孔容易沿着晶界排除,有利于气孔率的降低.

图5 (Y1-xErx)3Al5O12陶瓷材料的SEM图(a)x=0.2;(b)x=0.4;(c)x=0.6;(d)x=0.8;(e)x=1.0

(Y1-xErx)3Al5O12陶瓷材料的热膨胀性能如图6所示,可以看出,当Er3+掺杂量为0.2和0.4时,与纯YAG相比,陶瓷的平均热膨胀系数略有增大.这是因为材料内部出现大量气孔,陶瓷结构不致密,受热时易于膨胀.随着Er3+掺杂量的进一步增加,(Y0.4Er0.6)3Al5O12陶瓷的平均热膨胀系数发生骤降.结合图5(c)的SEM照片分析可知,(Y0.4Er0.6)3Al5O12陶瓷的致密度明显增大,结构致密,受热时不易膨胀.同时,由于Er3+的离子半径略小于Y3+的离子半径,较小的离子间距会导致材料的热膨胀系数变小.进一步增加Er3+掺杂量,可以看到陶瓷的平均热膨胀系数开始缓慢增大,推断是由于过量的Er3+取代部分Al3+占据八面体格位,导致八面体膨胀[16].

图6 (Y1-xErx)3Al5O12陶瓷材料(a)线变化率随温度变化图;(b)平均热膨胀系数

虽然(Y1-xErx)3Al5O12陶瓷的平均热膨胀系数随着Er3+掺杂量的变化发生一定改变,但是综合来看,在室温至800 ℃范围内,其平均热膨胀系数始终处于7.06×10-6~8.65×10-6K-1,与YAG的热膨胀系数相近,变化很小.这是因为Er3+与Y3+的离子半径仅相差0.015 Å,Er3+占据Y3+位置时,对YAG的结构几乎没有影响,其热膨胀系数也几乎不发生改变.

3.3 Sc2O3掺杂Y3Al5O12陶瓷材料

图7为(Y1-xScx)3Al5O12陶瓷材料的XRD衍射图谱.从图7(a)中可以看出,当x=0.2,0.4,0.6时,(Y1-xScx)3Al5O12陶瓷均为单一的YAG相,并没有出现其他杂相的衍射峰,说明Sc2O3完全固溶在Y3Al5O12晶格中.当x=0.8,1.0时,可以看到样品不仅有YAG相,还出现Al2O3相,且随着Sc3+掺杂量的增加,Al2O3相的衍射峰强度增强.根据TARALA等人[17]绘制的Y2O3-Al2O3-Sc2O3三元相图可知,Sc3+在YAG十二面体位置的溶解度极限为原子百分数66±2%.因此,当Sc3+掺杂量超过十二面体位置的固溶上限时,部分Sc2O3会进入Al3+位于的八面体中心位置,将一部分Al3+替换出来,形成Al2O3相.从图7(b)所示的局部放大图中可以看出,当Sc3+的掺杂量从0.2增加到0.8时,样品衍射峰的位置向更高的2θ方向发生偏移.由布拉格公式2dsinθ=nλ可知,样品的晶面间距逐渐减小,晶格发生收缩,晶格常数变小.由于Y3+的离子半径(1.10 Å;配位数CN=8)大于Sc3+(0.95 Å;配位数CN=8),Sc3+的离子半径(0.83 Å;配位数CN=6)大于Al3+(0.61 Å;配位数CN=6).因此,当Sc3+取代Al3+占据八面体位置时,会导致八面体膨胀,而当Sc3+取代Y3+占据十二面体位置时,会导致十二面体收缩.由此可以确定,Sc3+离子占据的是YAG晶胞中的十二面体位置.然而当Sc3+的掺杂量增加至x=1.0时,样品衍射峰的位置出现了左移,说明有部分Sc3+取代了Al3+,造成晶格膨胀,这与图7(a)中XRD的物相分析结果一致.

图7 (Y1-xScx)3Al5O12陶瓷材料(a)XRD衍射图谱;(b)局部放大图

图8为不同Sc3+掺杂量(Y1-xScx)3Al5O12陶瓷材料的微观形貌照片.由图可知,所有陶瓷样品的形貌均为颗粒状结构,晶粒大小分布相对统一,形状不规则,无晶粒异常长大,说明制备过程中阳离子的混合均匀性较好,Sc2O3完全固溶在Y3Al5O12晶格中.与图2(a)中的纯YAG陶瓷相比,(Y0.8Sc0.2)3Al5O12陶瓷表面出现气孔,且晶粒尺寸略小.随着Sc3+掺杂量的增多,陶瓷表面的气孔含量先增多后减少,x=0.6时气孔率最高,而x=1.0时陶瓷呈现高度致密的显微结构,晶内、晶界处均没有残留气孔.陶瓷中出现大量气孔主要是由于初期少量Sc2O3的引入,一定程度上抑制了晶粒物质相的扩散,使得晶粒内部的气孔扩散至晶界,无法快速排出,而是以较大尺寸的形式残存在晶界处.然而这一现象随着Sc3+掺杂量的逐步增加而得到缓解,主要是由于 Sc2O3的引入降低Y2O3-Al2O3-Sc2O3三元体系陶瓷的最低共熔点.因此,陶瓷在高温烧结条件下晶界迁移和晶粒生长速度加快,气孔量逐渐减少[18].从图8(d)和(e)中可以观察到,陶瓷的晶界处出现了第二相粒子.根据XRD结果推测该第二相粒子为Al2O3,结合表1对比来看,x=1.0比x=0.8中的第二相粒子数量多,晶粒尺寸小.这是因为晶界处的第二相,抑制了晶粒的长大.

图8 (Y1-xScx)3Al5O12陶瓷材料的SEM图(a)x=0.2;(b)x=0.4;(c)x=0.6;(d)x=0.8;(e)x=1.0

(Y1-xScx)3Al5O12陶瓷材料的热膨胀系数变化如图9所示.可以看出,随着Sc3+掺杂量的增加,(Y1-xScx)3Al5O12陶瓷的平均热膨胀系数先增大后减小,在x=0.6时达到最大值,约为12.34×10-6K-1.结合图8(c)的SEM照片分析可知,这是因为陶瓷内部出现大量气孔,使得陶瓷结构不致密,受热时易于膨胀.当x=0.8和1.0时,由于陶瓷的致密度逐渐增大,且组分中出现Al2O3第二相,导致陶瓷的平均热膨胀系数发生骤降.

图9 (Y1-xScx)3Al5O12陶瓷材料(a)线变化率随温度变化图;(b)平均热膨胀系数

综上可知,随着Sc3+掺杂量的增加,(Y1-xScx)3Al5O12陶瓷的热膨胀系数先变大后变小,当x=0.6时陶瓷具有最大的平均热膨胀系数值.说明确保材料具有单一稳定的物相结构,控制陶瓷内部的气孔含量,是优化YAG热膨胀系数的有效方法.

对比上述3种稀土氧化物(Gd2O3,Er2O3,Sc2O3)掺杂YAG陶瓷的热膨胀性能可知,阳离子半径小于Y3+的Sc2O3掺杂YAG热膨胀性能最优.这是因为与(Y1-xGdx)3Al5O12相比,(Y1-xScx)3Al5O12具有稳定的物相结构,在高温下不会发生热分解反应.与Er3+相比,Sc3+的离子半径和Y3+相差较大,更能引起晶格常数的变化,达到降低晶格能的目的,使得(Y1-xScx)3Al5O12的热膨胀性能整体优于(Y1-xErx)3Al5O12.

4 结论

本文采用固相烧结法制备稀土氧化物(Gd2O3,Er2O3,Sc2O3)掺杂YAG热障涂层材料,研究掺杂离子种类、含量和掺杂位置对材料的物相组成、微观结构和热膨胀性能的影响规律,得到如下结论:

1)Gd2O3掺杂YAG时,(Y1-xGdx)3Al5O12(x≤0.8)陶瓷均为单一YAG相.当Gd3+完全取代Y3+时,Gd3Al5O12在高温下会发生热分解反应.随着Gd2O3掺杂量的增加,陶瓷晶粒尺寸变大且致密性变好,热膨胀系数总体呈上升趋势.

2)Er2O3掺杂YAG时,(Y1-xErx)3Al5O12(x≤1.0)陶瓷均为单一YAG相.随着Er2O3掺杂量的增加,陶瓷晶粒尺寸变大且致密性变好,但热膨胀系数几乎没有变化,与YAG热膨胀系数相近.

3)Sc2O3掺杂YAG时,(Y1-xScx)3Al5O12(x≤0.6)陶瓷均为单一YAG相,x=0.8,1.0时析出Al2O3第二相.随着Sc2O3掺杂量的增加,陶瓷表面气孔含量和热膨胀系数均先增大后减小,x=0.6时气孔率最大,平均热膨胀系数也达到最大值,约为12.34×10-6K-1.

4)对比3种稀土氧化物掺杂YAG陶瓷的热膨胀性能,阳离子半径小于Y3+的Sc2O3掺杂YAG具有最大的平均热膨胀系数值,比纯YAG陶瓷的平均热膨胀系数(~8×10-6K-1)提高了约50%.