一模双腔设计校核方法探讨

2023-07-03龚玉禄陈士佳段清秀长城汽车股份有限公司河北省汽车工程技术研究中心

文/龚玉禄,陈士佳,段清秀·长城汽车股份有限公司,河北省汽车工程技术研究中心

如何在激烈的竞争中抢占先机,是每个车企必须直面的问题。在众多举措中,提高效率、降低成本是提升车企竞争力的重要方法。围绕着提效降本的核心命题,汽车模具技术也在不断创新和应用新技术中。在众多提效降本模具技术中,一模双腔工艺具备明显优势,可明显提升生产效率,降低开发成本及人员维护工时。

一模双腔广泛应用于产品的左右件工艺设计中,具有提升生产效率,缩短调试、生产备模工时,减少模具存放空间,降低一次性投资成本等优势。当前整车市场竞争日益激烈,提效降本为各车企提升竞争力的有效方式。为有效支撑提效降本指标,冲压工艺寻求突破与提升,一模双腔工艺已经可以实现产品左右状态。本文主要研讨一模双腔工艺实现2 种不同产品的工艺方案。

零件介绍

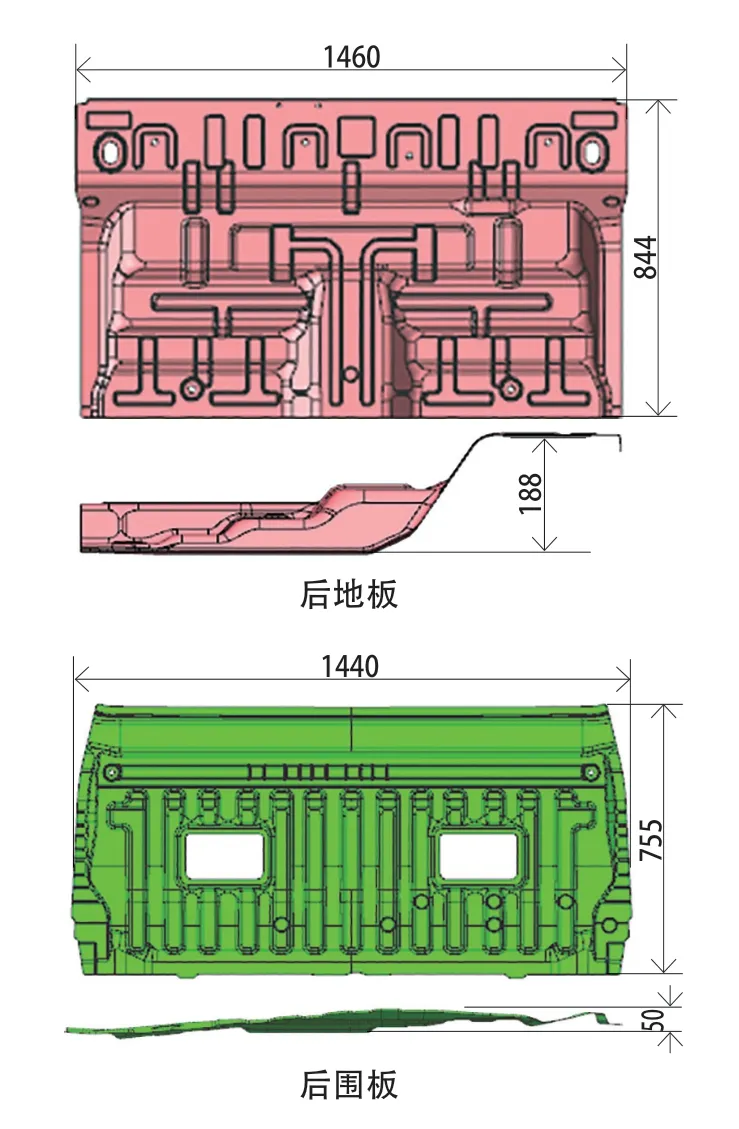

后地板及后围板均位于整车的后部区域,是车身地板的重要组成部件,是地板区域重要的承力组件。由于其在整车结构中作用的通用性,可作为平台件供多款相似车型共同使用。图1 为某车型后地板与后围板产品。后地板材质为DC01-FB,料厚为0.7mm,产品尺寸为1460mm×844mm×188mm,后围板材质DC51D+Z-FB,料厚为0.7mm,产品尺寸为1440mm×755mm×50mm。两者料厚一致,长度方向相差20mm,宽度相差89mm,高度相差138mm。经初步对比,产品具备一模双腔合模条件。

图1 后地板与后围板产品图

拉延工艺分析

明确送料方向

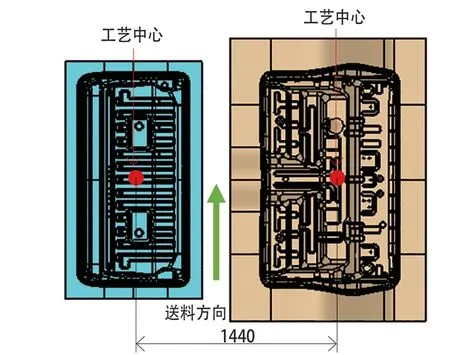

确认送料方向是一模双腔工艺设计关键的步骤,送料方向直接影响工艺顶杆排布形式、废料滑落方向安排及模具结构尺寸设计等。结合此后地板产品形状及尺寸,充分考虑压边圈顶杆施加力的均匀性,同时兼顾产品生产阶段节拍,可确定产品生产阶段送料方向(图2)。

图2 拉延工艺

确认工艺中心间距

①确认选用压力机是否具备双料片间距调整功能,因现场生产阶段运用此功能的场景不多,为降低投资成本,一般机床不具备此功能。当机床不具备此功能时,需考虑机床可识别双料片间距及范围值。在一模双腔工艺设计阶段,需保证拉延成形阶段板料间距大于200mm,板料整体长度值小于4000mm。

②结合2 种产品的成形性分析结果,确认中间部位成形到底后板料走料量,进而确认压料面宽度,再结合压边圈与凸模间隙、导板和导滑面宽度、模具中部加强筋宽度、后序模具废料滑料空间等因素,最终确定此时的间距值b。一般情况下,b 值是大于200mm 的,故设计阶段间距值按照b 值设计。因模具尺寸影响模具开发成本,故模具结构设计一般选取b 的最小值进行设计。

拉延参数校核

在一模双腔工艺中,拉延成形参数的校核是十分必要的,经过校核,可规避后期现场生产中的机床不匹配、成形力不足、成形阶段压力机“闷死”等现象。成形参数的校核主要涉及成形能量和模具偏载。

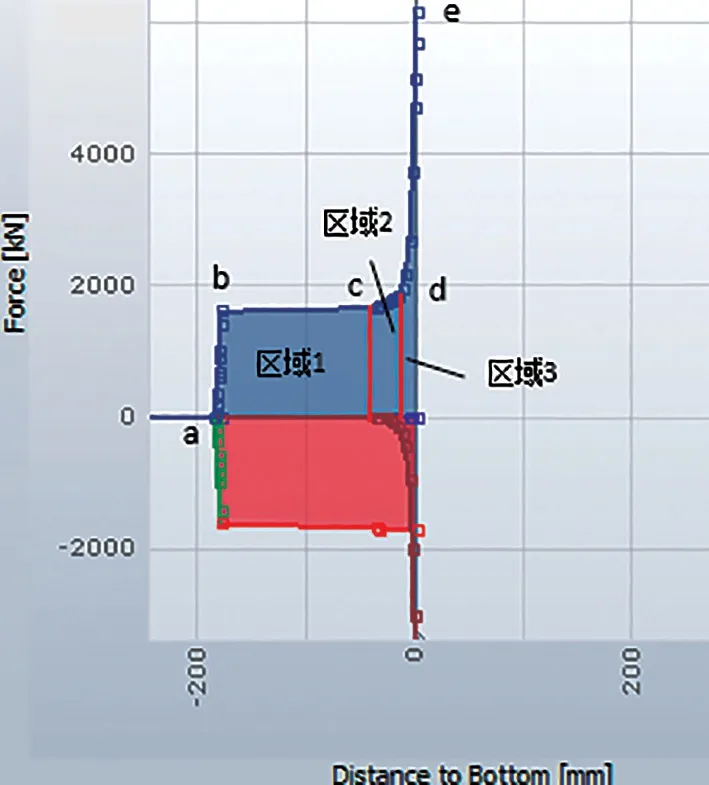

⑴成形能量校核。以后地板为例,首先从Autoform 分析结果中调出后地板成形力曲线图(图3),将曲线图上部阴影区划分为3 个区域,每个区域对应面积即为每个区域的成形能量值。然后在线图中查找关键点的坐标值:a(-185.73mm,0kN);b(-1803mm,1604.2kN);c(-35.68mm,1663.7kN);d(-13.55mm,1940.2kN);e(0mm,6800kN) 。最后依据多边形面积计算公式,计算各区域成形能量值。

图3 后地板成形力曲线

区域1 成形能量为 244772J;区域2 成形能量为39877J;区域3 成形能量为59215J;则成形总能量为3 个区域能量的和,约等于344kJ。使用同样的方法计算出后地板成形能量为396kJ,两者能量和为740kJ。远远小于设备能量值1150kJ,故设备可提供成形能量满足生产需求。

1)模具偏载校核。①拉延成形力及与机床中心数值的确定:综合考虑产品工艺材料流入量、顶杠数据排布、板料形状尺寸等因素,确定后地板、后围板与机床中心的距离分别为725mm、675mm,两个产品工艺中心间距为1400mm。经Autoform分析,两个产品成形力分别为540t、680t,成形力之和为1220t。一般情况下,校核机床是否具备产品成形所需力时需乘以安全系数(1.2 ~1.5),则成形力乘以系数约为1830t。

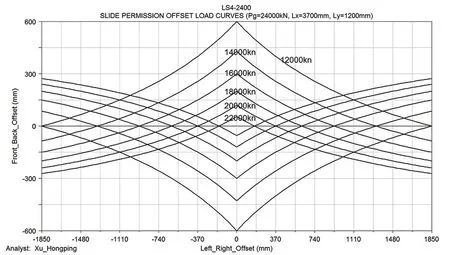

②拉延成形偏载量的计算:设模具中心与后地板工艺中心距离为X,则模具中心与后围板工艺中心距离为1400-X。利用杠杆原理,列出算式540×X=680×(1400-X),求得X=780。即后地板工艺中心距离模具中心780mm。即,整体工艺中心距离机床中心55mm,且位置偏后围板一侧。图4 为某2400t 生产机床偏载曲线图,当计算中心偏载数值在对应成形力四边形区域内,即可认定此时偏载满足机床要求。图4 中红色线为整体工艺中心X 向偏心位置,从图中可以看出坐标值位于1800t 四边形区域内,故X 向偏载在机床允许范围内。由于产品均为对称件,故Y 向无偏载情况。

图4 合模偏载校核曲线

后序工艺及模具结构

由于产品工艺中心的距离在拉延工艺设计阶段已确定,故双腔后序工艺设计阶段需重点保证两个产品工艺中心间距与拉延阶段保持一致,以便于生产阶段工序件在模具间的自动化传递。其他诸如修边、翻边等工序内容与单腔工艺设计一致,保证最终产品成形状态即可。

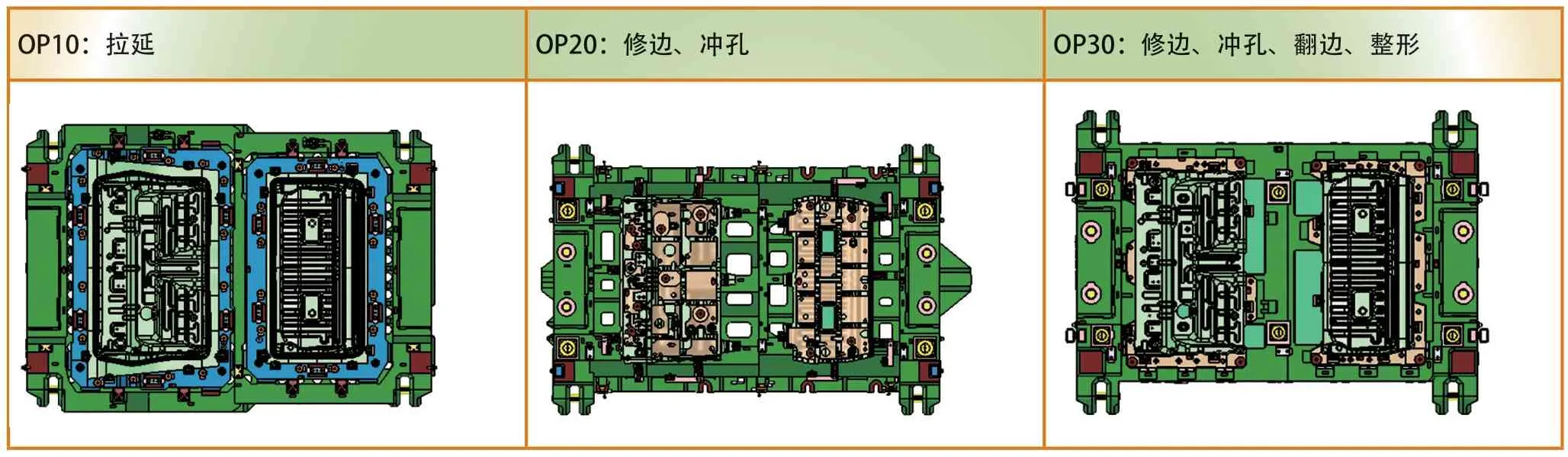

模具结构设计阶段,需以工艺数据为基础,在保证模具结构性能基础上,进行模具轻量化设计,以降低模具开发成本。同时还需对工艺设计规划进行结构校核,当结构设计阶段发现工艺数据存在问题时,需及时反馈商谈,按照合理方法修改,以避免实际生产阶段出现问题。模具结构见表1。

表1 模具结构

结束语

针对不同产品,合理应用一模双腔模具工艺及结构,是降低成本、提升生产效率的重要举措。随着模具行业的不断发展,涌现出越来越多的新工艺,新结构。大胆熟练的创新及应用,才会益于模具行业的良性发展。当然,更多的创新需应用于现场,在策划不同产品的一模双腔模具工艺及结构时,需要经过充分的验算,以避免后期现场生产阶段存在问题。