扩压式自泵送机械密封参数化建模研究*

2023-07-02王琳娜孙见君

王琳娜 孙见君

(南京林业大学机械电子工程学院 江苏南京 210037)

CAD 技术的愈发成熟, 使得越来越多研究者采用其系统进行参数化建模。 胡小云和宋鹏云[1]在AutoCAD 2002 环境下, 利用VBA 编程语言实现了对数螺旋线的自动绘制, 使AutoCAD 2002 没有参数曲线自动绘制的相关命令的问题得到解决。 周剑锋和顾伯勤[2]利用VisualBasic.NET 编制了应用于AutoCAD 环境下的机械密封槽形的可视化设计软件, 其在绘制螺旋线时用有限个短直线段首尾相接来近似螺旋线。 因其针对密封端面的设计是二维的, 模型无法体现螺旋槽深等结构参数。

随着三维建模技术的发展, 设计者可以直接对零件进行三维建模, 清晰、 直观地表达零件的结构[3-9]。 王广朋[10]使用APDL 语言编写程序并在VisualC++平台运行, 在ANSYS 软件中显示密封端面螺旋槽的三维模型。 海乐檬等[11]基于AutoLISP, 对一种组合型槽的上游泵送机械密封端面进行参数化建模, 提升了对其密封性能数值研究的工作效率。

综上, 研究者对机械密封端面型槽进行了二维和三维建模研究, 形成了密封端面参数化设计程序, 较好地解决了非接触机械密封性能数值计算中的建模问题。 但是, 目前研究多采用多段线拟合或者点拟合的方法来形成近似的螺旋线, 耗时且绘出的图形不够顺滑, 降低了后续数值模拟的效率和模拟结果的准确性。

为了便于开展一种新型扩压式自泵送机械密封性能模拟研究, 本文作者基于方程式驱动对数螺旋线方法及SolidWorks 软件对其动环端面结构和计算域进行三维建模, 利用SolidWorks 内嵌的API 接口, 以Visual Basic 为编程语言, 进行扩压式自泵送机械密封动环端面型槽和计算域参数化设计, 从而减少了多次重新建模的绘图工作量, 提升了扩压式自泵送机械密封性能数值研究的工作效率。

1 扩压式自泵送机械密封端面型槽结构原理

1.1 扩压式自泵送机械密封原理

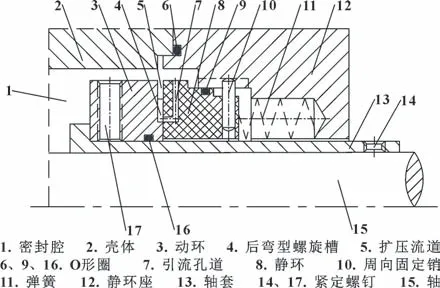

扩压式自泵送机械密封是一种新型非接触式机械密封[12], 图1 所示为其动环、 静环端面结构。 扩压式自泵送机械密封动环密封界面设有密封坝、 螺旋槽, 端面外缘设有扩压环槽; 静环上设有引流孔、 集流环槽, 通过调整外径尺寸来与动环相配合。

图1 动、 静环端面结构Fig.1 Structure of rotating seal ring (a) and stationary seal ring (b)

扩压式自泵送机械密封结构示意图如图2 所示。动环旋转时, 动、 静环密封界面间的流体在离心力和惯性的作用下, 向外径侧流动, 同时流速降低; 流进扩压环槽后, 流速下降得更快, 流体的动能转化为压力能, 密封端面的开启力得到了提高。 螺旋槽根部的流体向外径侧泵出后, 槽根处压力降低, 在压力差驱动下, 密封腔内的流体从引流孔流入集流环槽, 再回到螺旋槽根部; 然后又在离心力作用下泵送至密封腔内, 形成自泵送循环[13-15]。

图2 扩压式自泵送机械密封结构示意Fig.2 Structure of diffuser self-pumping mechanical seal

1.2 端面型槽结构设计

端面结构、 工况条件、 材料特性等因素都对扩压式自泵送机械密封的密封性能产生影响, 尤其是动环端面型槽的结构参数。 螺旋角、 螺旋槽长、 槽数、 扩压槽宽、 扩压槽深等都是扩压式自泵送机械密封重要的结构参数, 如图3 所示, 每个结构参数的变化都会改变其密封性能。

图3 动环端面型槽的结构参数Fig.3 Structural parameters of end face groove of rotating ring

螺旋槽线型为对数螺旋线, 其表达式为

式中:rg为槽根半径;α为螺旋槽的螺旋角;θ为对数螺旋线相对于圆心旋转的角度, 当r=ro时,螺旋线与外圆相交, 此时:

即相邻两槽的相位差。

螺旋槽槽宽的表达式为

式中:β为组成一个槽的两螺旋线的相位差。

带有扩压环槽结构的自泵送机械密封在开启力、液膜刚度等密封性能方面, 与普通自泵送机械密封相比, 存在较大差异。 对扩压式自泵送机械密封动环端面和计算域进行参数化建模可有效减小研究过程中三维建模所占据的时间, 提高研究效率。

2 基于SolidWorks 的二次开发研究

2.1 二次开发原理

通过SolidWorks 软件进行二次开发时, Visual C++、VBA、 Visual Basic 这些编程语言都可作为开发工具。Visual Basic 拥有与SolidWorks 软件自带的宏录制功能的VBA 环境相同的语法规则, 方便获取程序的基本框架, 代码效率高, 而且VB 语法简单, 设计中代码的编写量少, 所以选用Visual basic 编程语言作为开发工具。

API 接口提供了大量的对象模型, 如图4 所示[16-17], 用户可以通过程序调用API 函数来实现每个对象的功能, 从而创建满足自身需求的SolidWorks模块。 SolidWorks 软件自带的API 帮助文件可以帮助用户了解各个API 函数具体的调用方式、 属性。

图4 两种方式绘制螺旋线效果对比Fig.4 Comparison of spiral drawing effects between two methods:(a) spline fitting helix; (b) function-driven helix

完全编程法和尺寸驱动法是通过编程语言调用API 函数来完成SolidWorks 二次开发的两种常用的方法。 文中采用尺寸驱动法对扩压式自泵送机械密封进行参数化建模, 使建模与编程相结合, 开发效率高。

2.2 二次开发过程

2.2.1 二次开发主要步骤

利用SolidWorks 自带的宏功能来进行参数化建模, 以下通过扩压式自泵送机械密封动环端面的参数化设计具体阐述二次开发过程:

(1) “宏” 录制建立动环端面模型。

通过对动环端面结构分析, 选择合适的建模方法, 计划好步骤, 把用SolidWorks 创建动环端面三维模型的过程录制成宏文件, 并删去多余的宏录制生成的代码。

(2) 确定变量参数。

确定参数化设计的尺寸变量, 并用变量代替宏文件中会对建模产生影响的关键常数, 通过编程对尺寸变量分别赋值。

(3) 设计人机交互界面。

向宏中添加用户窗体并编辑窗体属性, 用工具箱在操作屏幕上直接创建出窗口、 按键、 文本框等控件, 并为每个功能对象设置相应的外观、 工作方法。

(4) 编辑宏代码。

首先为窗体按钮添加单击事件, 并依据交互界面中的变量名称定义变量, 然后将宏录制得到的代码从模块剪切到按钮事件中, 并在模块中添加代码, 最后将编译好的宏文件保存为swp 格式。

2.2.2 宏代码编译中的关键步骤

(1) 连接VB 与SolidWorks

驱动SolidWorks 进行二次开发前要打开它的数据接口, 调用它的API 函数:

Dim swApp As Object

Set swApp =Application. SldWorks

(2) 参数数据的读入

确定好所需设计的参数后, 需要进行数据读入。因为APIs 默认以米为长度单位, 而SolidWorks 中零件三维建模默认以毫米为单位, 所以需要对特征变量尺寸进行单位换算。 对动环端面的参数化设计前, 对以下结构参数进行重新赋值:

ri =TextBox1 / 1000 ‘动环内径

rg =TextBox2 / 1000 ‘螺旋槽根径

ro =TextBox3 / 1000 ‘螺旋槽外径

rk =TextBox4 / 1000 ‘动环外径

hg =TextBox5 / 1000 ‘螺旋槽深

hk =TextBox6 / 1000 ‘扩压环深

N =Val (TextBox7) ‘槽数

α =Val (TextBox8) ‘螺旋角

(3) 对数螺旋线的绘制

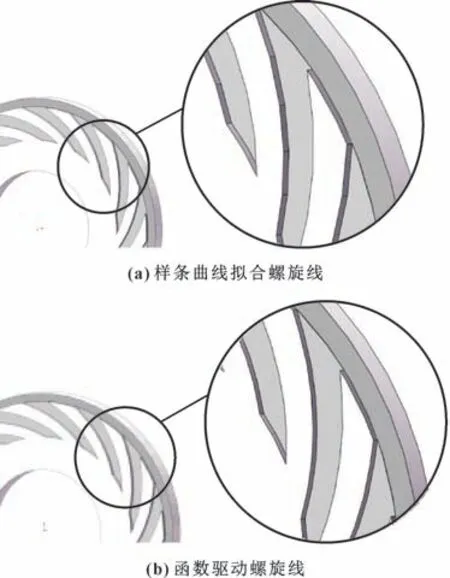

以前的研究者在绘制对数螺旋线时, 按转角渐增的方向绘制首尾相接的多段线, 组成近似的螺旋线[2], 但是当拟合曲线的多段线数量较少时, 螺旋槽的两条对数螺旋线不够光滑, 如图4 所示。

除线拟合外, 研究者还采用按转角增加方向画出拟合点来拟合对数螺旋线[7]。 由于点拟合和线拟合生成的曲线与函数驱动生成的对数螺旋线之间存在误差, 如图5 所示, 连接弧线两端, 用所得线段和弧线围成的面积差来表征点拟合和线拟合生成的曲线与标准对数螺旋线之间的误差。

图5 误差示意Fig.5 Error schematic

如图6 (a) 所示, 点拟合曲线比线拟合误差小,在拟合段数量相同时, 螺旋角越小, 线拟合误差越大, 因为在一定范围内, 螺旋角越小, 对数螺旋线弯曲程度越大, 用多段直线代替曲线, 忽略的面积也就越大。 如图6 (b) 所示, 当螺旋角相同时, 拟合段数越多, 所连成的图形越光滑, 更接近真实曲线, 误差也就越小。 若想获得更光滑且拟合程度更高的弧线, 就需要等分更多的段数, 但是这导致绘图的时间变长, 所得图形占的内存也更多。

图6 点拟合和线拟合对数螺旋线误差比较(rg =36 mm, ro =47 mm)Fig.6 Comparison of logarithmic spiral errors between point fitting and line fitting (rg =36 mm, ro =47 mm): (a) influence of helix angle on error when the number of fitting segments is 5; (b) influence of the number of fitting segments on error when the helix angle is 20°

SolidWorks 2021 版中, 工具栏中有“方程式驱动曲线” 的功能。 通过定义显性或参数性方程, 即可绘制出满足用户需求的连续曲线。 由式(1)、 (2)、(3) 得对数螺旋线在笛卡尔坐标系下的参数方程表达为

通过调用Create Equation Spline2 函数来绘制对数螺旋线: CreateEquationSpline2 (XExpression, YExpression, ZExpression, RangeStart, RangeEnd, IsAngleRange, RotationAngle, XOffset, YOffset, Lock-Start, LockEnd)。 其中 XExpression、 YExpression、ZExpression 是用参数t表示x、y、z的方程, Range-Start 和RangeEnd 分别表示t的起始值和结束值, 这5个参数变量都是字符串型。 所以在对该函数参数化时, 要先将函数中需要传递的变量类型转化为字符串型, 再连接字符串[18], 这样才能顺利调用该函数。VB 语言中用“&” 运算符连接字符串和非字符串,转化后的式(4) 为

最后检查代码并调试, 才能获得预期的参数化设计曲线。 其他螺旋线、 渐开线等线型也可以通过该方法绘制。

2.3 二次开发实例

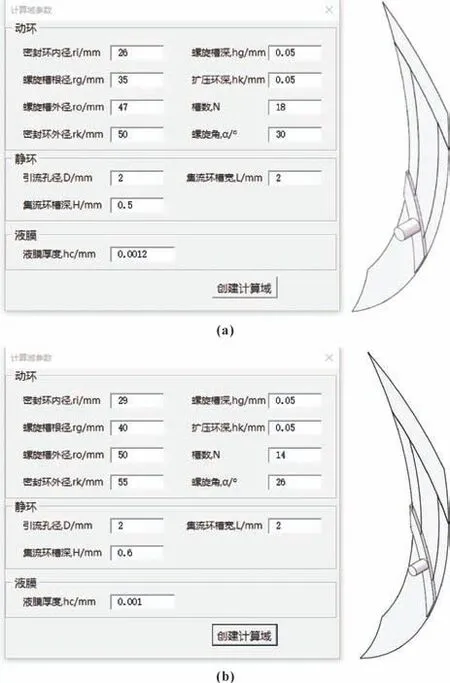

2.3.1 动环端面参数化建模

首先打开SolidWorks, 新建零件图, 在人机交互窗口输入所需结构参数, 单击“创建动环” 按钮后,SolidWorks 软件便会根据代码, 通过拉伸、 切除扩压环槽和螺旋槽、 圆周阵列螺旋槽等基本步骤, 建立动环端面三维模型。 通过输入不同的结构参数, 就能得到用户需要的具有相同结构、 不同尺寸的动环端面, 如图7 所示。

图7 动环端面参数化建模用户界面及对应的不同参数的三维模型图Fig.7 User interface for parametric modeling of rotating ring end face and three-dimensional model drawings with different parameters

2.3.2 流体计算域参数化建模

因为密封端面流场的对称性, 在用流体仿真软件对其进行分析计算时, 取密封界面的1/N为计算域进行计算。 对计算域的参数化建模一共分为5 个部分, 分别是螺旋槽和扩压环槽内的流体、 液膜、 集流环槽和引流孔内的流体, 如图8 所示。 程序不仅将动环端面的相关尺寸参数化, 还将静环的相关尺寸参数化, 使之与动环相匹配, 液膜厚度也可以根据实际需要来设计, 所以在人机交互窗口, 除了可以修改动环相关的结构参数, 还能对静环和液膜部分的结构参数进行修改, 更加便于仿真计算。

图8 计算域参数化建模用户界面及对应的不同参数的三维模型图Fig.8 User interface of parametric modeling in computational domain and three-dimensional model diagram with different parameters

在相同的操作条件下, 用创建计算域的程序完成参数化建模和手动完成对计算域建模相比, 能更加有效地节省时间。 参数化建模结果可以保存为parasolid格式文件并导入ICEM 软件, 对引流孔、 集流环槽、液膜、 螺旋槽和扩压环槽这5 个流体域分别进行网格划分。 将划分完网格后的计算域三维模型导入到FLUENT 软件中进行模拟, 仿真结果如图9 所示, 高压流体向螺旋槽外径处偏移, 高压峰值较高, 这与文献[12]进行对比结论一致。 因此, 文中建立的参数化模型具有良好的准确性和实用性。

图9 参数化建模模型仿真结果(ri =26.5 mm, rg =35.5 mm,ro =44.5 mm, rk =49.5 mm, hk =45 μm, Ng =12,α=30°, Δp =0.5 MPa, n=6 000 r/min)Fig.9 Simulation results of parametric modeling model (ri =26.5 mm, rg =35.5 mm, ro =44.5 mm, rk =49.5 mm, hk =45 μm, Ng =12, α=30°, Δp =0.5 MPa, n=6 000 r/min)

3 结论

利用Visual Basic 为编程语言, 对SolidWorks 软件进行二次开发, 对扩压式自泵送流体动静压型机械密封端面和流体计算域进行参数化建模。 主要结论如下:

(1) 建立的参数化建模平台可快速、 便捷地绘制出动环型槽端面及流体计算域, 减少建模时间, 提高了后续研究工作的效率。 通过人机交互窗口对密封结构参数进行修改, 界面友好, 人机交互性强, 功能扩展方便, 可开发性优良。

(2) 采用参数方程对螺旋槽的对数螺旋线进行绘制, 使型槽槽线的绘制更加快速、 顺滑, 并更接近于真实型槽曲线。

(3) 所建立的参数化建模平台仅针对扩压式自泵送机械密封, 后续的研究中, 可以在此基础上继续研究, 根据不同种类的槽型增加相应的图形设计模块, 扩展参数化平台应用范围。