衬套结构对篦齿密封封严性能的影响*

2023-07-02王宇博龚文琴尹祖望麻柏慧吴佳华周晁瑞何振鹏

王宇博 龚文琴 尹祖望 麻柏慧 吴佳华 周晁瑞 何振鹏

(1. 北京邮电大学世纪学院自动化系 北京 102100; 2. 天津仁爱学院计算机科学与技术系 天津 301636; 3. 中国民航大学航空工程学院 天津 300300)

压气机中流体做逆压力梯度流动, 部分流体通过级间间隙反向泄漏汇入主流, 导致主流流量减少, 压气机效率降低。 为减小级间泄漏, 转静子之间需采用封严结构, 相比于刷式密封和指形密封等接触式密封结构, 篦齿封严作为一种非接触式旋转密封技术, 以其结构简单、 可靠性高、 成本低, 以及在极端径向偏心或极端轴向位移等不利条件下的适用性等优点, 在航空发动机中被大量应用[1]。

为提升其封严效果, 国内外学者在篦齿密封结构尺寸、 气动参数、 齿形形式等方面做了大量工作。 文献[2-3]通过理论推导和实验研究了篦齿封严的封严机制, 建立了较为完善的理论模型。 文献[5-6]实验研究了间隙对封严特性的影响; 文献[7-9]研究了齿腔宽度、 齿腔深度和齿数对封严特性的影响, 指出密封长度一定时, 齿数对泄漏系数的影响大于齿腔宽度, 且存在最佳齿数和齿腔的最佳深宽比以使泄漏量最小。 文献[10-11]运用正交试验设计方法研究了封严间隙、 篦齿高度、 齿间距、 齿尖厚度、 篦齿前倾角和篦齿后倾角等6 个参数对篦齿密封泄漏特性和换热特性的影响机制, 并分析其影响权重。 针对气动参数的影响, 文献[12-13]实验研究发现转速较高时, 离心膨胀和温升使得密封间隙减小, 泄漏量大幅下降;WILLENBORG 等[14]通过实验研究发现在低雷诺数区域, 泄漏系数随雷诺数的增加而显著增大, 在高雷诺数区域, 泄漏系数几乎不受雷诺数影响, 仅取决于压比变化。 针对齿形形式的影响, 孔晓治等[15]对比了常规齿、 针型齿、 宝塔齿和台阶斜齿的泄漏特性和温升特性, 发现台阶斜齿的封严效果最好, 针型齿、 宝塔齿与常规齿相差不大; ASOK 等[16]数值分析了5 种矩形齿腔和2 种圆形齿腔的篦齿封严, 指出圆形齿腔中有反向旋转的2 个漩涡生成, 压降更大, 耗散能量更多; 纪国剑[9]考虑到篦齿与衬套摩擦易造成衬套磨损, 因此预先在光滑衬套上车制正对齿腔的环形浅槽以保护衬套同时改善封严性能; 童飞等人[17]则采用相反思路, 在齿腔顶部增加矩形凸起, 研究突起尺寸和轴向位置对封严特性的影响; 董华东等[18]进一步改进静子边界结构, 对比了矩形凹槽、 前置矩形凸起、 后置矩形凸起等密封结构在不同压比和转速下泄漏特性。

针对篦齿封严内部流动通道结构进行改进, 可以有效降低流体泄漏量, 但已有的研究大多集中于篦齿齿形, 针对衬套结构研究较少。 而在大间隙高压比工况下, 衬套结构导致的壁面附面层破坏对减小泄漏意义重大。 本文作者以较多应用的三齿直通篦齿密封为研究对象, 通过在衬套上钎焊矩形和梯形挡环以及车制矩形和梯形槽得到4 种不同的衬套结构, 与光滑衬套结构相对比, 分析其在不同压比和不同间隙下的流动机制及封严特性, 以期提升级间封严效果, 减小泄漏。

1 方法

1.1 物理模型

在压气机的转静子级间位置, 流体有从高压侧泄漏到低压侧的趋势, 如图1 所示。 以高压侧间隙为入口, 低压侧间隙为出口, 篦齿向流体流入方向倾斜。建立具有三齿的篦齿密封为研究对象, 其基本结构示意如图2 所示。

图1 转静子级间密封Fig.1 Inter-stage seal between rotor and stator: (a) location of inter-stage seals; (b) inter-stage seal

图2 篦齿密封结构示意Fig.2 Schematic of labyrinth seal structure

如图3 所示, 保持篦齿密封的基本结构不变, 通过在衬套上钎焊矩形和梯形挡环以及车制矩形和梯形槽得到4 种不同的衬套结构, 其相关几何参数如表1所示。

表1 篦齿密封相关几何参数Table 1 Geometric parameters related to labyrinth seals

图3 衬套结构示意Fig.3 Schematic of the bushing structure: (a) rectangular retaining ring bushing; (b) trapezoidal retaining ring bushing;(c)rectangular slotted bushing; (d)trapezoidal slotted bushing

由于篦齿密封为回转体, 文中取一段周向密封弧段建立三维计算模型, 并利用ICEM 软件对其进行网格划分, 齿间处网格加密, 转子壁面和静子壁面设置10 层边界层网格, 第一层网格厚度为0.003 mm, 比例系数设置为1.1, 如图4 所示。

图4 篦齿密封网格示意Fig.4 Schematic of labyrinth sealed grid

1.2 计算方法

假设流体介质为理想气体, 选择Sutherland 方程以使黏性随温度变化。 采用ANSYS-Fluent 18.0 软件数值求解三维Navier-Stokes 方程和RNGk-ε两方程紊流模型封闭方程组。 数值计算边界条件如表2 所示。

表2 篦齿密封边界条件Table 2 Labyrinth sealing boundary conditions

数值求解方法采用SIMPLE 算法。 壁面区采用增强壁面函数, 静止壁面设置为无滑移和绝热边界条件, 旋转壁面设置转子转速, 周向设置周期性循环边界条件。 进口设置压力入口, 给定进口总压和总温,出口设置为压力出口, 给定出口静压。 当连续方程、动量守恒方程和湍流方程的残差小于10-6数量级时,即认为计算收敛。

2 结果与讨论

2.1 网格无关性验证

图5 给出了相同边界条件下密封泄漏量随网格数变化的关系。 可以看出, 当网格数大于75 万之后,对泄漏量的影响已经不大, 故研究时采取的网格数都在75~100 万之间。

图5 泄漏量和网格数的关系Fig.5 Relationship between leakage and number of grid

2.2 进出口压比对封严特性的影响

图6 给出了5 种衬套结构的篦齿密封泄漏量随进出口压比的变化曲线。 保持密封间隙为0.8 mm, 转子转速为7 200 r/min, 出口静压为130.7 kPa 不变,改变入口总压来实现对压比的控制。

图6 泄漏量随压比的变化曲线Fig.6 Curves of leakage with pressure ratio

深入分析图6, 可以得到以下结论:

(1) 压比为1.1 时, 相比使用光滑衬套, 矩形开槽衬套泄漏量降低3.41%, 梯形开槽衬套泄漏量降低3.67%; 矩形挡环衬套泄漏量降低36.10%, 梯形挡环衬套泄漏量降低36.80%。 可见压比较小时,开槽衬套降低泄漏效果并不明显, 而挡环衬套显示出更好的封严特性;

(2) 压比为2.4 时, 相比使用光滑衬套, 矩形开槽衬套泄漏量降低5.80%, 梯形开槽衬套泄漏量降低6.77%; 矩形挡环衬套泄漏量降低41.5%, 梯形挡环衬套泄漏量降低42.93%, 可见随着压比增加, 开槽衬套和挡环衬套的封严优势逐步放大;

(3) 文中试验结构参数下, 梯形开槽密封和矩形开槽密封的泄漏量相差不大, 梯形挡环密封效果优于矩形挡环。

图7 所示为2.4 压比下不同密封结构的速度云图。 如图7 (a) 所示, 光滑衬套密封中, 第一齿尖处流道突缩, 压力能转化为动能, 速度大幅增加。 结合图8 (a) 中流线图可以看出, 齿尖后部分流体经光滑衬套一掠而过, 不利于封严; 部分流体向腔内扩散形成漩涡, 流体动能转化为热能耗散, 有利于封严; 同时由于齿腔处动能耗散较大, 第二齿尖处流速小于第一齿尖处。

图7 不同结构密封速度云图(pout/pin =2.4)Fig.7 Contours of speed of different structure seals (pout/pin =2.4): (a) labyrinth-smooth bushing seal; (b) labyrinth- rectangular retaining ring bushing seal; (c) labyrinth-trapezoidal retaining ring bushing seal; (d) labyrinth- rectangular slotted bushing seal; (e) labyrinth-trapezoidal slotted bushing seal

图8 不同结构密封的流线图(pout/pin =2.4)Fig.8 Streamline diagrams of different structure seals (pout/pin =2.4): (a) labyrinth-smooth bushing seal;(b) labyrinth-rectangular retaining ring bushing seal; (c) labyrinth-rectangular slotted bushing seal

对比图7 中不同密封的齿尖处高速区域长度可见, 光滑衬套密封中高速区较大, 约占开槽衬套密封中齿腔宽度的5/6。 观察图8 (c) 可知, 衬套开槽后, 流体壁面射流特性遭到破坏, 再结合图7 (d)和图7 (e) 可以看出, 高速流体区域减小至齿腔宽度的1/2~2/3 处位置, 因此开槽后衬套封严效果优于光滑衬套。 结合图7 (b) 和图8 (b) 可知, 使用挡环衬套时, 高速射流冲击挡环改变流动方向, 进而继续冲击至第二节篦齿迎风面并分流形成2 个方向相反的涡旋, 齿腔下部较大涡旋在第一节篦齿背风面被齿尖处射流带动再次分离出一个方向相反的小涡旋。挡环破坏了壁面射流特性并直接阻碍了射流前进, 同时3 个涡旋共同作用挤压内部流场耗散能量, 因此封严效果最佳。

随着压比增加, 壁面射流加速使得泄漏增大, 此时开槽和挡环衬套破坏壁面射流特性的密封效果更加凸显, 因此这2 种衬套密封泄漏量增加趋势逐渐放缓。

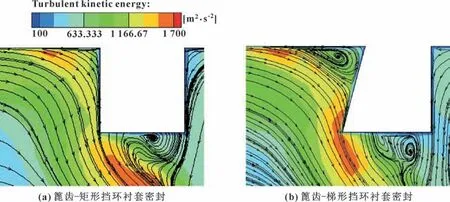

图9 所示是矩形挡环密封和梯形挡环密封的局部湍动能云图及流线图。 观察图8 (b) 和图9 (a) 可知, 矩形挡环密封中, 贴壁射流撞击挡环后, 极小部分沿挡环向上回流, 但并未形成完整涡旋, 大部分流体向下扩散进入齿腔, 与齿腔右上方漩涡相互作用,在挡环下部形成小涡旋, 涡心紧靠挡环下壁。 观察图9 (b) 可知, 梯形挡环密封中, 贴壁射流撞击到挡环后仍然分流, 部分流体沿挡环向上形成逆时针涡旋, 与来流相互挤压; 部分流体沿挡环向下扩散, 由于挡环向来流方向倾斜, 沿挡环向下的流体在尖角处与来流相冲, 形成较大的能量耗散区, 同时梯形挡环下壁涡旋的涡心下移, 面积更大。 因此梯形挡环衬套密封效果更佳。

图9 矩形和梯形挡环密封的局部湍动能云图及流线图Fig.9 Local turbulent kinetic energy and streamline diagrams of rectangular and trapezoidal retaining rings bushing seal:(a) labyrinth-rectangular retaining ring bushing seal; (b) labyrinth-trapezoidal retaining ring bushing seal

2.3 密封间隙对封严特性的影响

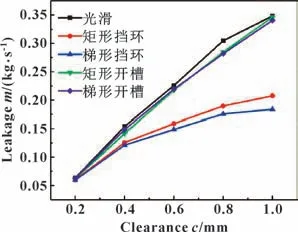

设置几何参数时, 保持进出口压比为1.7, 转子转速为7 200 r/min, 得到5 种不同衬套结构篦齿密封的泄漏量随间隙变化曲线, 如图10 所示。

图10 泄漏量随间隙变化曲线Fig.10 Curves of leakage with sealing clearance

对比分析图10, 可得如下结论:

(1) 5 种封严方式泄漏量均随间隙增加而增加,但增加速率不同。 光滑衬套和开槽衬套密封几乎是线性增加, 挡环衬套密封的泄漏量增速随间隙增加逐渐放缓;

(2) 对比光滑衬套, 0.8 mm 间隙时开槽衬套的泄漏量下降较大, 为6.72%; 0.2 和1.0 mm 间隙下开槽衬套优势并不明显, 可见存在最佳间隙值, 使衬套开槽后, 封严特性较光滑衬套更佳;

(3) 间隙相同时, 挡环衬套封严效果更好, 且随间隙增加, 封严优势逐步扩大;

(4) 梯形挡环衬套封严效果最好, 1.0 mm 间隙下, 泄漏量较光滑衬套密封降低46.19%。

图11 给出了0.8 mm 间隙下光滑衬套密封和梯形开槽衬套密封的速度云图。 观察区域1, 开槽结构破坏了壁面射流特性, 因此开槽衬套密封的壁面高速流区域面积更小; 观察区域2, 由于衬套开槽一定程度上增加了流体流通面积, 因此开槽衬套密封中出口盘腔处高速流区域面积更大。 衬套开槽后封严效果取决于以上两方面的贡献度, 间隙较小时, 破坏壁面射流特性导致的封严增强作用很大, 但同时增加流通面积导致的封严减弱作用也很大; 间隙较大时, 两方面作用都很小, 因此对于开槽后衬套, 存在最佳间隙值使得封严提升效果最好。

图11 光滑和梯形开槽衬套密封的速度云图(c=0.8 mm)Fig.11 Contours of speed of the seals with smooth and trapezoidal slotted bushings (c=0.8 mm): (a) smooth bushing; (b) trapezoidal slotted bushing

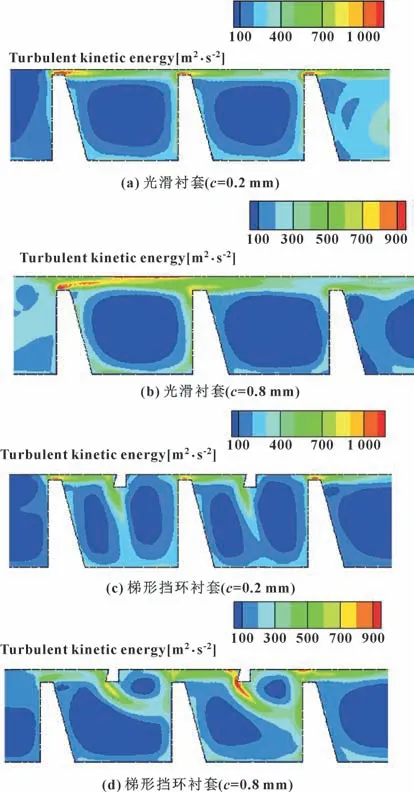

篦齿封严主要依靠湍动能耗散来削弱流体能量,湍动能云图可以体现出湍动能分布区域及大小, 方便对封严机构中流体能量耗散机制进行分析。 对比图12 (a) 和(b) 可知, 光滑衬套密封中, 湍动能耗散区域主要有3 个位置: 第一是篦齿腔入口处, 由齿间出口高速射流与齿腔漩涡相互挤压产生, 湍动能耗散最大; 第二是衬套壁面处, 流体和壁面摩擦导致;第三是篦齿迎风面处, 高速射流通过齿尖后, 部分流体撞击到下一节篦齿迎风面导致。 可以看出, 间隙由0.2 mm 增加至0.8 mm 后, 齿尖处高湍区域与壁面分离, 透气效应显著增大, 且高湍耗散区域随篦齿数逐级下降, 封严效果较差。

图12 不同间隙下光滑和梯形挡环被套密封的湍动能云图Fig.12 Contours of turbulent kinetic energy of the seals with smooth and trapezoidal slotted bushings under different clearance: (a) smooth bushing (c=0.2 mm);(b) smooth bushing (c=0.8 mm); (c) trapezoidal retaining ring bushing (c=0.2 mm); (d) trapezoidal retaining ring bushing (c=0.8 mm)

观察图12 (c) 和(d) 可知, 挡环衬套密封中,0.2 mm 间隙时, 齿腔入口、 齿尖与挡环之间的壁面和挡环下部均有较强烈的湍动能耗散区; 间隙增加至0.8 mm 时, 突扩突缩效应减弱, 齿尖处射流速度降低, 撞击到挡环后和齿腔漩涡互相挤压, 进而斜冲向下一节篦齿迎风面耗散能量。 另外间隙增加后通过第一节篦齿的流体增多, 部分流体通过第二节篦齿后速度更快, 此部分流体撞击第二个挡环并与齿腔漩涡相互作用, 形成更高的湍动能耗散区域。 因此在透气效应更大的大间隙工况下, 挡环衬套优势更加明显。

2.4 数值计算与实验结果的对比分析

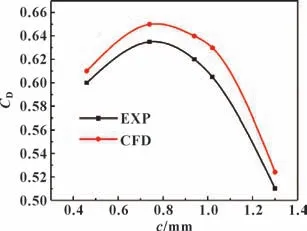

为验证数值方法准确性, 根据参考文献[15],以基准直通齿密封为例进行仿真计算, 求得泄漏系数CD。

泄漏系数CD定义为

理想质量流量定义为

式中:m为实际质量流量;mideal为理想质量流量;Rg和k分别为气体常数和绝热指数;π为进出口压比;A为篦齿齿顶的最小流通面积。

图13 给出了仿真结果与文献中实验数据的对比。可以看出, 不同间隙下仿真结果和实验结果变化趋势一致, 数值上相差不大, 因此认为文中的数值结果是可信的。

图13 实验数据与仿真数据对比Fig.13 Comparison between experimental data and simulation data

3 结论

(1) 开槽衬套破坏壁面射流效应的同时增加了流体流通面积, 密封泄漏量取决于两方面共同作用, 因此其泄漏量增幅随压比增加逐渐减小, 随间隙增加而先减小后增大, 较光滑衬套泄漏量下降范围在3%~7%之间。

(2) 挡环衬套直接阻碍壁面射流, 加剧齿腔中湍流混乱程度, 随压比和间隙增加, 其封严优势逐渐扩大, 对比光滑衬套, 泄漏量下降可达46.19%。

(3) 梯形挡环向来流方向倾斜, 使得部分流体沿挡环向上形成逆时针涡旋挤压贴壁射流, 部分流体沿挡环向下扩散与来流相冲, 封严性能优于矩形挡环。