离子液体润滑碳刷/集电环载流摩擦学特性及其适配度研究*

2023-07-02秦红玲高梦梦易静雯赵新泽

秦红玲 高梦梦 贾 磊 易静雯 赵新泽 徐 翔

(1. 三峡大学水电机械设备设计与维护湖北省重点实验室 湖北宜昌 443002;2. 三峡大学机械与动力学院 湖北宜昌 443002; 3. 西安理工大学材料科学与工程学院 陕西西安 710048; 4. 长江电力检修厂 湖北宜昌 443002)

碳刷/集电环装置是水轮发电机组励磁电流的通道, 由多个并联固定在导电环上的碳刷与发电机转动部件集电环接触, 实现励磁电流的持续传输[1]。 多年来, 葛洲坝电站和三峡电站在定期巡检中经常发现水轮发电机组碳刷/集电环装置出现碳刷过热、 打火甚至环火现象, 因其导致的机组停运和临时消缺时有发生, 已成为影响机组正常运行的顽疾之一[2-3]。 深入研究发现, 导致该类问题的原因主要在于界面接触状态发生变化而使电流在多碳刷之间动态调整[4]。 如何改善界面的接触稳定性, 减少甚至杜绝碳刷过热、 打火等问题是包括葛洲坝、 三峡电站在内所有的大中小型水轮发电机组目前所面临的急需解决的问题之一,也一直是工程界和学术界所关注的焦点。

为了改善水轮发电机组碳刷/集电环装置的界面接触状态, 研究者从碳刷与集电环材料的适配性[5],碳刷刷尾弹簧参数优化[6], 碳刷与集电环表面织构[7]等方面做了很多有益的探索。 润滑作为改善界面接触状态最有效的手段之一, 也被应用在载流系统中。 NOËL 等[8]将润滑脂应用于金属摩擦副, 结果显示润滑脂可减少触头之间的摩擦磨损, 从而延长触头的寿命。 FU 等[9]将导电润滑脂和离子液体应用于碳刷/集电环装置, 结果显示离子液体在降低摩擦因数和接触电阻、 改善载流稳定性方面, 效果比导电润滑脂更显著。 另外, 离子液体本身具有不易挥发、 良好的热氧化稳定性、 导电性、 宽的电化学窗口等优异性能[10-11], 在改善碳刷/集电环组件界面接触状态方面显示出可能性和优越性。 为此, 本文作者进一步探讨离子液体作为碳刷/集电环组件润滑剂的适配性、 可靠性以及相关作用机制, 以期为离子液体润滑碳刷/集电环组件时的选型、 运行维护及寿命预测提供理论依据和技术指导。

离子液体作为一种载流摩擦副的润滑介质也引起了很多学者的关注, 但主要研究都集中在咪唑类离子液体方面。 如, 杨贵荣等[12]选取1-甲基-3-己基咪唑六氟磷酸盐离子液体用于载流摩擦中, 结果显示该离子液体可以有效阻止铝/铝配副黏着的发生, 并抑制电弧放电。 CAO 等[13]发现1-丁基-3-甲基咪唑四氟硼酸盐和1-丁基-3-甲基咪唑六氟磷酸盐可以降低接触电阻和摩擦因数, 提高界面接触稳定性。HUANG 等[14]发现1-乙基-3-甲基咪唑四氟硼酸盐离子液体在低载荷下的润滑效果更显著。 KONG 等[15]发现电场对咪唑类烷基侧链较短的离子液体摩擦性能的影响更为明显, 主要是因为较长的烷基侧链离子液体可以形成更加有序和致密的边界膜。 DOLD、 曾俊菱等[16-17]也对咪唑类离子液体进行了研究, 得到了类似的结论。

事实上, 离子液体种类很多, 主要分为咪唑型、功能化型、 吡啶型、 哌啶型、 吡咯烷型、 季膦型和季铵型等。 陈国庆、 刘旭庆等[18-19]曾尝试将季膦类离子液体作为润滑剂进行摩擦学性能研究, 但他们只研究了非载流条件下的摩擦学性能。 WENG 等[20]对吡啶阳离子液体进行了研究, 结果显示该系列化合物对钢腐蚀严重, 不能作为良好的润滑剂。

基于上述研究结果及其他研究者对离子液体润滑剂摩擦学性能的综述分析[21-23], 本文作者选取了最具可能性三类离子液体, 包括咪唑类、 功能化类和季膦类; 然后根据离子液体的理化性质, 从疏水性、 黏度和导电率3 个方面评估选取离子液体的具体型号;最终采用1-辛基-3-甲基咪唑六氟磷酸盐(咪唑类[OMIM]PF6)、 1-丁基-3-甲基咪唑六氟磷酸盐(咪唑类[BMIM]PF6)、 1-羧甲基-3-甲基咪唑双三氟甲磺酰亚胺盐(功能化[H02CMMIm]NTf2)、 三丁基乙基膦双三氟甲磺酰亚胺盐(季膦类[P2444]NTf2) 等4种离子液体作为导电润滑剂对碳刷/集电环进行润滑试验。 文中首先研究不同烷基侧链的咪唑类离子液体的载流摩擦学性能, 选出性能较好的咪唑类离子液体, 再与其他两类离子液体进行碳刷/集电环适配性试验, 通过摩擦因数(COF)、 接触电阻(ECR) 等指标来评价离子液体的润滑性能, 通过对磨损表面的表征和分析, 探究其导电和润滑机制。

1 试验部分

1.1 试验材料

根据某大型水电站水轮发电机组碳刷/集电环配副方式和工况条件进行相似性试验设计。 因碳刷/集电环配副方式为面/面接触, 故采用销-盘试验法。 销选用集电环的常用材料45 钢, 规格为5 mm×5 mm×16 mm。为了改善接触状态, 销端部加工成5 mm 的球状。 盘试样来源于该水电站机组在役碳刷E468e, 加工后的尺寸为38 mm×34 mm×5 mm。 上述4 类离子液体由上海成捷化学公司提供, 其中2 种咪唑类离子液体理化性能如表1 所示。

1.2 载流摩擦学试验

采用MS-M9000 多功能摩擦试验仪(兰州华汇仪器科技有限公司生产) 对载流摩擦条件下润滑剂的摩擦学性能进行评价, 摩擦学试验均在同一电流方向下进行, 即上试样钢销为正极, 下试样盘为负极。图1 所示为离子液体润滑碳刷/集电环载流摩擦试验原理图。 直流电源可以提供稳定的电压, 钢销与下部碳刷盘相对运动, 转速为120 rad/min。 试验在电压2.5 V、 载荷2 N 下比较了不同烷基侧链的咪唑类离子液体的摩擦学性能, 在电压2.5 V、 载荷2 和10 N下研究了咪唑类、 功能化类和季膦类3 种离子液体与碳刷/集电环的适配性。 其中低载(2 N) 的条件比较温和, 仅用于初步评价; 高载(10 N) 条件下的润滑性与耐磨寿命则反映了离子液体作为电接触润滑剂的潜力。 每次试验前, 钢销用丙酮超声清洗10 min,碳刷盘用1000#砂纸打磨后用无水乙醇清洗5 min。

图1 在外加电压下离子液体润滑碳刷-集电环试验示意和蒸发溶剂法制备薄膜Fig.1 Schematic of ionic liquids lubrication carbon brush-collector ring under applied voltage and the preparation of thin films are prepared by evaporation solvent method

试验过程中, 接触电流和摩擦因数由测试仪自动记录; 待接触电流稳定后, 根据欧姆定律计算出接触电阻值(ECR)。

式中:X表示平均值;xi表示根据采样频率所测的瞬时值;n表示采样个数。

引入ECR 的标准差 (SD) 和COF 标准差(SD)[24], 来评价摩擦界面的接触稳定性, 并进行寿命分析。 接触电阻和摩擦因数的标准差(SD) 为

溶剂蒸发法是一种常用的电接触润滑剂薄膜制备方法, 即含润滑剂的挥发性溶剂为润滑剂源, 将待用工件浸泡于上述溶液中, 随后取出, 待溶剂挥发后即可使用[25-26]。 常用的挥发性溶剂有三氯甲烷、 丙酮、乙醇等。 文中以离子液体和乙醇溶液为离子液体源,将碳刷浸泡其中, 随后取出碳刷, 在乙醇蒸发的过程中, 碳刷表面会形成一些独特微结构的离子液体薄膜, 制备方法如图1 所示。

1.3 摩擦表面表征

摩擦试验结束后, 将碳刷在无水乙醇中超声清洗3 min, 采用美国NANOVEA 公司生产的ST4003D 三维表面形貌仪测量碳刷表面的磨损深度, 采用JSM-5600LV 扫描电镜(SEM) 观察碳刷表面微观结构,使用EDS 能谱仪观察磨损前后碳刷表面元素变化,进而分析其磨损机制。

2 结果与讨论

2.1 不同烷基侧链长度的咪唑类离子液体的润滑性能及其与碳刷/集电环适配性比较

图2 所示为在速度120 rad/min、 电压2.5 V、 载荷2 N 试验条件下, 测得的COF 和ECR 随时间的变化趋势, 以及不同润滑条件下ECR 的SD 值、 碳刷盘的磨损深度。 从图2 (a) 可见, COF 总体上随着时间的延长先减小后又增大, 主要原因在于: 试验开始时处于磨合期, 故摩擦因数随着时间的延长迅速减小; 但随着试验时间的延长, 摩擦表面温度升高, 离子液体黏度降低, 润滑膜变薄, 甚至被挤出接触区,故摩擦因数出现波动且有增大的趋势[27]。 干摩擦情况下COF 约稳定在0.04。 [BMIM]PF6润滑情况下的COF 在开始的30 min 内低于干摩擦状态, 在30 min后由于离子液体被推出摩擦界面而又与干摩擦时接近, 这表明[BMIM]PF6形成的润滑薄膜很容易被消耗。 [OMIM]PF6润滑情况下的COF 在30 min 后开始缓慢上升, 最低摩擦因数约为0.01, 是干摩擦时的1/4。 可见, [OMIM]PF6的减摩性能更好, 原因在于[OMIM]PF6黏度较大(见表1), 而高黏度的离子液体有利于润滑膜的形成, 避免摩擦表面之间的直接接触, 表现出较低的摩擦因数[28]。

图2 干摩擦、 [OMIM]PF6 和[BMIM]PF6 润滑下COF 随时间变化(a), ECR 的SD 值(b),磨损深度(c), ECR 随时间变化( (d) — (f) ) (电压2.5 V , 载荷2 N)Fig.2 COF as a function of time (a), SD values of ECR (b), wear depth (c), ECR as a function of time ( (d) — (f) ) under drying and lubricated by [OMIM]PF6 and [BMIM]PF6 (voltage 2.5 V and load 2 N)

图2 (d) — (f) 所示为不同润滑条件下ECR随时间的变化趋势。 可见, 在试验前期ECR 数值稳定, 30 min 后[BMIM]PF6润滑下的ECR 出现明显波动, 故将整个运行过程分为2 个阶段进行分析: 前30 min 为离子液体充足润滑的阶段, 后30 min 为离子液体逐渐被消耗的阶段。 充足润滑阶段, [BMIM]PF6润滑下的ECR 约为400 mΩ (见图2 (e) ), 比干摩擦状态(500 mΩ) 下低20%; [OMIM]PF6润滑下的ECR 约为350 mΩ (见图2 (f) ), 比干摩擦状态下低30%。 在后30 min, [BMIM]PF6润滑下的ECR 波动较大(见图2 (e) ), 反映出离子液体正被快速消耗; [OMIM]PF6润滑下的ECR 也开始波动, 只是幅度较小。 这与摩擦因数的测量结果一致。 可见, 在充足润滑情况下该类离子液体都达到了降低接触电阻的效果, 且SD 值都低于干摩擦(见图2 (b)), 这表明该类离子液体可以降低接触电阻, 提高载流稳定性。

图3 和图4 所示分别为钢销和碳刷盘磨损表面的SEM 图像。 干摩擦时销表面虽只有墨痕和碳粉的附着(见图3 (a) ), 但碳刷盘表面有很深的磨痕(见图4 (a) ), 且磨痕深度达到24 μm (见图2 (c)), 表明干摩擦下以犁切和磨粒磨损为主。[BMIM]PF6润滑下钢销表面有较强的黏着(见图3 (b)), 碳刷盘表面也有明显犁沟和少量的黏着(见图4 (b) ), 且磨痕的深度也达到20 μm (见图2 (c) ), 这表明[BMIM]PF6润滑下表面也发生了材料转移和黏着磨损。 [OMIM]PF6润滑下钢销表面只有轻微复合薄膜附着(见图3 (c) ), 且碳刷盘表面较光滑, 磨痕较浅(见图4 (c) ), 磨痕深度仅14 μm (见图2 (c) ), 这表明[OMIM]PF6润滑下可以减少犁切, 显示出出色的抗磨能力。 可见, 烷基链较长的[OMIM]PF6离子液体的润滑效果更好。 与文献[29-31]中提到的增加阳离子烷基链长可以大幅度改善接触润滑性能的结论一致。

图3 不同离子液体润滑下钢销磨损表面形貌(电压2.5 V , 载荷2 N)Fig.3 SEM morphologies of the worn surfaces of steel pin lubricated by different ionic liquids (voltage 2.5 V and load 2 N): (a) drying; (b) lubricated by [BMIM]PF6; (c) lubricated by [OMIM]PF6

图4 干摩擦、 不同离子液体润滑下碳刷盘磨损表面形貌(电压2.5 V , 载荷2 N):(a1-3) 干摩擦; (b1-3) [BMIM]PF6 润滑; (c1-3) [OMIM]PF6 润滑Fig.4 SEM morphologies of the worn surfaces of carbon brush discs under drying and lubricated by different ionic liquids (voltage 2.5 V and load 2 N): (a1-3) drying; (b1-3) lubricated by [BMIM]PF6; (c1-3) lubricated by [OMIM]PF6

为进一步分析具有不同烷基侧链长度的咪唑类离子液体的减摩抗磨作用机制, 用能谱仪检测碳刷表面元素分布和材料迁移情况, 如图5 所示。 干摩擦条件下除检测到大量C 元素外, 还检测到少量的Fe、 O元素, 说明在犁切过程中发生了Fe 的黏着转移和氧化。 而离子液体润滑下碳刷表面除了含有C 元素还含有P、 F、 O 等元素, 并没有Fe 元素, 说明离子液体可以形成很好的物理吸附膜, 保护摩擦表面。 同时也间接说明离子液体并未与销试样发生化学反应, 该两类离子液体并没有腐蚀作用。

图5 干摩擦、 不同离子液体润滑下碳刷盘磨损表面的能谱图Fig.5 EDS spectra of the carbon brush worn surfaces under drying and lubricated by different ionic liquids: (a) drying; (b) lubricated by [BMIM]PF6; (c) lubricated by [OMIM]PF6

另外, [OMIM]PF6润滑下ECR、 COF 及其SD值均小于[BMIM]PF6润滑下的相应值(见图2)。 原因在于[BMIM]PF6的导电率较小(见表1), 影响了电流在摩擦界面之间的传输; 且其黏度较小, 很容易被推出摩擦界面, 而使润滑膜分布不均, 从而使载流电流出现波动, 载流稳定性降低。 相比较而言, [OMIM]PF6润滑下的载流稳定性更好, 更适合于碳刷/集电环的润滑。 更深层次的原因在于,[BMIM]PF6的烷基侧链较短, 而较短的烷基侧链不灵活, 堆积在结构层中, 无法形成良好的润滑膜。 相反, [OMIM]PF6的烷基侧链较长, 具有更好的分子柔韧性, 可增强阳离子之间的强黏结作用, 从而使界面吸附离子能力增强, 形成更加有序和致密的边界膜[31], 显著降低滑动过程中的摩擦磨损。 因此, 在设计合成离子液体润滑剂时, 增加链长有利于改善其润滑性能。

2.2 3 类离子液体润滑性能及其与碳刷/集电环适配性比较

在速度120 rad/min、 电压2.5 V、 载荷2 N 条件下, 进行咪唑类、 季膦类、 功能化等3 类离子液体载流摩擦试验, 测得的COF 随时间的变化趋势, 以及不同润滑条件下ECR 的SD 值、 碳刷盘的磨损深度如图6 所示。 从图6 (a) 可看出, 同样地, 4 种润滑条件下COF 总体上随着时间的延长先减小后又增大;试验前期, 干摩擦状态下COF 较大, 60 min 后随着[HO2CMMIm]NTf2、 [P2444]NTf2润滑下摩擦因数的增大, 三者逐渐持平; [OMIM]PF6润滑下的COF 始终最低。

图6 干摩擦、 不同离子液体润滑下COF 随时间变化(a), ECR 的SD 值(b), 磨损深度(c) (电压2.5 V , 载荷2 N)Fig.6 COF as a function of time (a), SD values of ECR (b), wear depth (c) under drying and lubricated by different ionic liquids (voltage 2.5 V and load 2 N)

图7 所示为测得ECR 随时间的变化趋势。 可见,在试验开始时ECR 数值稳定, [OMIM]PF6润滑下的ECR 在运行80 min 后出现明显波动, [P2444]NTf2润滑下的ECR 在60 min 之后出现轻微波动, 而[HO2CMMIm]NTf2润滑下的ECR 全程都很稳定。 SD的计算结果也显示出这样的结论(见图6 (b) )。故将整个运行过程分为2 个阶段进行分析: 前60 min为离子液体充足润滑的阶段, 后60 min 为离子液体逐渐被消耗的阶段。 充足润滑阶段, [OMIM]PF6润滑下的ECR 较干摩擦下降低约20%, [HO2CMMIm]NTf2润滑下ECR 约为340 mΩ, 较干摩擦下降低约32%,[P2444]NTf2润滑下ECR 约为406 mΩ, 较干摩擦下降低约18.8%。 可见, 相比于干摩擦, 充足润滑下3 种离子液体都达到了降低接触电阻, 提高载流稳定性的效果,且[HO2CMMIm] NTf2润滑下的载流效率最高。

图7 干摩擦、 不同离子液体润滑下接触电阻随时间变化(电压2.5 V , 载荷2 N)Fig.7 ECR as a function of time under drying and lubricated by different ionic liquids (voltage 2.5 V and load 2 N): (a) drying;(b) lubricated by [OMIM]PF6; (c) lubricated by [HO2CMMIm]NTf2; (d) lubricated by [P2444]NTf2

为了更好地了解离子液体作为电接触润滑剂的适配性, 进一步研究高载(10 N) 条件下离子液体的润滑性和耐磨寿命。 图8 所示为测得的COF 随时间的变化趋势, 以及不同润滑条件下ECR 的SD 值、 碳刷盘的磨损深度。 离子液体润滑下的COF 与干摩擦相近, 故无法通过摩擦因数来判断优劣。 因此, 文中以ECR 高幅值的转变作为失效依据, 来评估其使用寿命。 图9 所示为测得的ECR 随时间的变化趋势。 同样发现, 在离子液体充足润滑阶段3 种离子液体都可以降低ECR, 且SD 值都低于干摩擦(见图8 (b) )。 但对整个磨损过程分析,干摩擦下运行80 min 后ECR 值急剧增大, 影响电流传递, 出现短路(见图9 (a) )。 而[OMIM]PF6、[HO2CMMIm]NTf2润滑下ECR 的SD 数值低于干摩擦状态下, 表明[OMIM]PF6、 [HO2CMMIm]NTf2润滑下接触稳定并具有良好的润滑性, 且在整个摩擦过程中都发挥作用, 作为润滑剂具有较长的使用寿命。而[P2444]NTf2润滑下运行70 min 有一个从毫欧姆到开路接触的转变, 说明[P2444]NTf2润滑薄膜承载载荷小, 润滑薄膜最容易失效。

图8 干摩擦、 不同离子液体润滑下COF 随时间变化(a), ECR 的SD 值(b), 磨损深度(c) (电压2.5 V , 载荷10 N)Fig.8 COF as a function of time (a), SD values of ECR (b), wear depth (c) under drying and lubricated by different ionic liquids (voltage 2.5 V and load 10 N)

图9 干摩擦、 不同离子液体润滑下接触电阻随时间变化(电压2.5 V , 载荷10 N)Fig.9 ECR as a function of time under drying and lubricated by different ionic liquids (voltage 2.5 V and load 10 N): (a) drying;(b) lubricated by [OMIM]PF6; (c) lubricated by [HO2CMMIm]NTf2; (d) lubricated by [P2444]NTf2

图10 和图11 所示分别为钢销和碳刷盘磨损表面的SEM 图像。 同样地, 干摩擦下钢销表面只有墨痕和碳粉的附着(见图10 (a) ), 但碳刷盘磨损严重, 表面粗糙, 有很深的磨痕(见图11 (a) ), 且磨痕深度达到33 μm (见图6 (c) ), 磨痕边缘处有明显的磨粒堆积, 表明干摩擦下仍然以犁切和磨粒磨损为主。 [OMIM]PF6润滑下钢销表面有轻微黏着(见图10 (b) ), 而碳刷盘表面变得光滑, 磨痕较浅(见图11 (b) ), 磨痕深度也达到18 μm (见图6 (c) ), 这表明[OMIM]PF6润滑可以减少犁切。[HO2CMMIm]NTf2润滑下钢销有轻微离子液体附着(见图10 (c) ), 但碳刷盘表面变得更加光滑, 磨痕最浅(见图11 (c) ), 磨痕深度仅为15 μm (见图6 (c) ), 这表明[HO2CMMIm]NTf2离子润滑可以改善碳刷表面的磨损形貌, 减小磨痕宽度, 具有最显著的抗磨能力。 [P2444]NTf2润滑下钢销表面发生了黏着(见图10 (d) ), 主要是因为离子液体润滑膜发生剪切断裂脱落成磨屑, 由碳刷表面转移到钢销表面上; 碳刷盘表面出现一些沟槽和大量磨屑堆积(见图11 (d) ), 磨痕的深度达到27 μm (见图6 (c)), 表明[P2444]NTf2润滑下碳刷表面发生了材料转移和黏着磨损。 可见, 离子液体在改善碳刷/集电环的载流摩擦状态方面有作用, 其中功能化离子液体[HO2CMMIm]NTf2的润滑效果最好。

图11 干摩擦、 不同离子液体润滑下碳刷盘磨损表面形貌(电压2.5 V , 载荷2 N): (a1-3) 干摩擦;(b1-3) [OMIM]PF6 润滑; (c1-3) [HO2CMMIm]NTf2 润滑; (d1-3) [P2444]NTf2 润滑Fig.11 SEM morphologies of the worn surfaces of carbon brush discs under drying and lubricated by different ionic liquids (voltage 2.5 V and load 2 N): (a1-3) drying; (b1-3) lubricated by [OMIM]PF6;(c1-3) lubricated by [HO2CMMIm] NTf2; (d1-3) lubricated by [P2444]NTf2

为了分析不同离子液体润滑碳刷的作用机制, 用能谱仪分析了碳刷表面元素分布和材料迁移情况, 如图12 所示。 同样地, 干摩擦条件下除检测到大量C元素外, 还检测到少量的Fe、 O 元素, 说明在犁切过程中发生了Fe 的黏着转移和氧化。 而离子液体润滑下碳刷表面上除了含有C 元素还含有P、 F、 O 等元素, 其中[HO2CMMIm]NTf2润滑下碳刷表面还含有少量的Fe 元素。 说明离子液体中的元素并没有随着摩擦而消失, 而是随着摩擦的进行形成了一层石墨和离子液体的混合膜, 吸附在碳刷的摩擦界面上, 起到了导电和润滑的双重作用[9]。 除了碳刷表面上的一般C 元素外, 主要存在F 元素, F 的原子半径很小,具有很强的获得电子的倾向, 更容易在碳刷/钢销之间传递自由电子, 增加碳刷/集电环接触面的导电性,增强了电流的传输能力, 从而提高导电能力。 其中[OMIM]PF6润滑下ECR 波动较大, 主要是因为F 在[OMIM] PF6中的含量比在[HO2CMMIm] NTf2、[P2444]NTf2中的含量要少。 EDS 分析表明, 碳刷在摩擦过程中通过复杂的物理吸附和摩擦化学反应在磨损表面生成保护膜, 从而提高了碳刷的减摩抗磨能力和导电能力。

图12 干摩擦、 不同离子液体润滑下碳刷盘磨损表面能谱图(电压2.5 V , 载荷2 N)Fig.12 EDS spectra of the carbon brush worn surfaces under drying and lubricated by different ionic liquids(voltage 2.5 V and load 2 N): (a) drying; (b) lubricated by [BMIM]PF6; (c) lubricated by[OMIM]PF6; (d) lubricated by [HO2CMMIm] NTf2; (e) lubricated by [P2444]NTf2

2.3 载流和润滑机制分析

上述试验结果表明, 离子液体对碳刷表现出不同的载流性能和润滑效果, 这是由于离子液体的组成不同所致。 为了阐明离子液体在碳刷上的润滑机制和导电机制, 下面给出了详细的解释。

对于干摩擦来说, 在所有测试条件下, 干摩擦的摩擦因数、 接触电阻和磨损深度都相对较大。 EDS 分析表明碳刷表面生成一层表面膜, 而该表面膜本身不导电, 只有达到击穿电压时才开始导电。 因此, 碳刷在干摩擦过程中具有较高的ECR, 且随着表面的磨损, 表面膜也不断被消耗和再生, 故ECR 波动较厉害。 特别是在10 N 状态下, 大的磨损深度, 导致碳刷与钢销接触分离而出现高ECR。

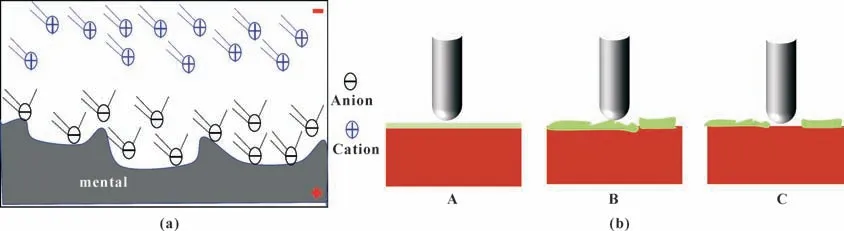

与干摩擦相比, 3 类离子液体在充足润滑时都具有优异的润滑性能, 可显著提高碳刷/集电环组件的导电性和载流稳定性。 原因在于, 当电流施加到碳刷的表面时, 离子液体中的阳离子和阴离子开始定向移动, 其中阳离子移动到电源的负极, 阴离子移动到环电源的正极(见图13 (a) ), 阴阳离子可以在摩擦表面形成有序的离子层, 从而减小摩擦表面的直接接触, 改善碳刷/集电环的摩擦学性能[21,32-33]。

图13 金属表面吸附离子液体示意[21] (a), 离子液体润滑接触的界面类型(b)Fig.13 Schematic of ionic liquids adsorption on metal surfaces[21] (a) interface type of lubricating contact (b)

另外, 离子液体在碳刷表面形成润滑薄膜的成分不同, 其导电和润滑机制也会不同。 离子液体在碳刷表面形成润滑薄膜的成分一般有3 种: (1) 离子液体产生的物理吸附膜; (2) 离子液体与磨损表面的化学反应产生的化学反应膜; (3) 离子液体与磨损表面发生物理、 化学吸附与碳刷表面的石墨混合形成保护膜。 由EDS 分析可知, [OMIM]PF6、 [P2444]NTf2润滑碳刷表面只含有P 和F 元素, 故以物理吸附为主。 此时, 由电流驱动所形成的离子吸附膜可以牢固地附着在带电表面上, 以获得更高的承载能力和更低的摩擦力[34], 成为影响摩擦副导电能力和摩擦学性能的主要因素。

[HO2CMMIm]NTf2润滑碳刷表面检测到明显的Fe、 O 元素, 说明该离子液体在碳刷表面除存在物理吸附之外还生成了牢固的化学吸附膜。 此时, 摩擦中的化学反应成为影响碳刷导电性和耐磨性的一个重要因素。 [HO2CMMIm]NTf2润滑碳刷摩擦过程中可能产生了摩擦化学产物, 而摩擦化学产物是由阴离子F和P 与摩擦面相互作用形成的[16,35]。 由于碳刷磨痕上的摩擦化学产物含量较低, 很难对摩擦化学产物进行检测, 尽管如此, 文中研究还是间接证明了摩擦化学产物的作用。 因此, [HO2CMMIm]NTf2润滑是物理吸附和摩擦化学产物共同作用的效果。 但无论是物理吸附还是化学吸附, 都可以实现低摩擦、 低磨损和平稳的运动。

离子液体寿命主要取决于润滑膜的强度, 而润滑膜的强度主要取决于吸附类型、 润滑剂温度及其添加剂[36-37]。 就吸附类型而言, 化学吸附膜比物理吸附膜具有更高的膜强度。 这些吸附膜阻止金属与碳刷之间的直接接触, 降低粗糙峰间接触应力, 有效地延长了寿命[37]。 润滑膜的强度还取决于离子液体的消耗速度。 离子液体及其摩擦化学产物在接触区域被耗尽, 润滑膜则立即失效。 运行过程中离子液体的消耗包括被挤出和被摩擦化学反应消耗[38]。

碳刷/集电环运行过程中, 润滑薄膜被挤压, 薄膜厚度不断减小, 可能出现A、 B 和C 3 种类型的界面, 如图13 (b) 所示。 施加的载荷和润滑膜的强度决定了碳刷/集电环润滑触点的界面类型[37]。 在A 型界面, 离子液体润滑碳刷/集电环表面形成了一层致密的薄膜润滑层。 运行过程中润滑薄膜不断被磨损,润滑膜的强度与碳刷/集电环表面的应力相当时, 形成B 型界面。 如果薄膜强度低于碳刷/集电环表面的应力时, 会产生C 型界面。 C 型界面的润滑剂从接触的碳刷表面被完全挤出。 据试验过程观察, 高载荷下[P2444]NTf2在运行70 min 后, 界面接触类型转化为C 型界面, 润滑薄膜完全失效。 而[OMIM] PF6、[HO2CMMIm]NTf2运行120 min 后, 界面接触类型依然B 型界面。 但在摩擦后期[OMIM]PF6润滑下ECR波动相对较大, 而[HO2CMMIm]NTf2润滑下载流稳定性最好。 一方面是因为化学吸附膜的存在, 另一方面则是因为功能化离子液体[HO2CMMIm]NTf2中引入了羧基团, 增强了离子液体对表面的吸附力[39-40],从而形成了更加致密的离子吸附保护膜, 使得摩擦界面具有低的摩擦因数和高的承载能力, 使其更加稳定。

3 结论

(1) 在功能化、 咪唑类、 季膦类三大类离子液体中功能化离子液体对碳刷/集电环组件的润滑性能最佳, 可以最大程度地降低摩擦因数和接触电阻, 使其界面接触更加稳定。

(2) 咪唑类离子液体烷基侧链的长度强烈影响载流界面的润滑性, 烷基侧链较长的润滑和载流性能更好。

(3) 离子液体在载流摩擦条件下的抗磨与减摩性能与润滑剂的性质及其与磨损表面形成的双层保护复合膜有关, 且引入特殊官能的功能化离子液体更易于吸附在碳刷表面形成牢固的润滑膜。