Ti3 SiC2替代石墨对铜基粉末冶金摩擦材料性能的影响*

2023-07-02刘英凯郝文龙刘建刚

刘英凯 郝文龙 刘建刚 周 洋

(博深股份有限公司, 河北省轨道交通车辆摩擦制动重点实验室 河北石家庄 050035)

铜基粉末冶金摩擦材料具有稳定的摩擦因数, 优良的综合机械性能、 导热性能等特点, 在高速列车制动闸片上得到了广泛的应用[1-4]。 近年来随着高速列车运行速度的不断提高, 列车制动动能越来越大, 这对材料的力学性能、 耐磨损性能和摩擦因数稳定性提出了更高的要求。 传统的粉末冶金摩擦材料中常应用石墨作为润滑相, 石墨具有层状结构, 是优良的固体润滑材料[5-6]。 但石墨在高温下易氧化, 润滑效果减弱, 导致闸片在高速制动时的摩擦因数稳定性下降; 同时石墨与金属基体间的润湿性差[7], 结合强度低, 大量应用会降低摩擦材料的力学性能。

Ti3SiC2具有类似石墨的层状六方结构[8], 晶体为平面层间隔堆垛结构, 由TiC 层与Si 原子层所构成,兼具陶瓷和金属的性能[9-10], 高温稳定性高于石墨,具有良好的抗热冲击性[11]; 且由于Ti3SiC2与金属基体间的润湿性优于石墨, 使其更容易与金属基体发生冶金结合。 近年来, 研究人员对于Ti3SiC2作为摩擦材料中润滑相的研究日益增多。 卢棋等人[12]用冷压烧结粉末冶金法制备铜钛硅碳石墨合金材料, 研究其摩擦磨损性能, 结果表明钛硅碳和石墨零星分布在磨损表面极大地提高了铜基材料的耐磨性能。 张兴旺等[13]研究了以Ti3SiC2作为润滑组元的新型粉末冶金闸片摩擦磨损性能, 提出了以新材料Ti3SiC2作为我国高速铁路制动闸片新型润滑剂的可能性及研究方向。 刘可心等[14]以Ti3SiC2陶瓷粉和Cu 粉作为原料,采用放电等离子烧结(SPS) 工艺制备块体复合材料, 研究不同Ti3SiC2添加量及烧结温度对Ti3SiC2/Cu复合材料的组织、 致密度和显微硬度的影响, 且研究了Ti3SiC2/Cu 复合材料的摩擦磨损性能。

基于Ti3SiC2其兼具陶瓷和金属的特性, 本文作者将其应用于铜基粉末冶金摩擦材料中, 替代润滑组元中的石墨, 研究不同含量的Ti3SiC2替代石墨时对摩擦材料的力学性能和摩擦磨损性能的影响。

1 试验部分

1.1 试验原料

制备粉末冶金闸片摩擦材料的原材料有: 电解铜粉, 粒度为200 目, 纯度w≥99.7%; 羰基铁粉, 粒度小于20 μm, 纯度w≥99.5%; 二氧化硅, 粒度60~100 μm, 纯度w≥99.0%; Ni 粉, 粒度为20 ~80 μm, 纯度w≥99.0%; Cr 粉, 粒度为20~80 μm, 纯度w≥98.0%; 人造石墨, 粒度为100 ~500 μm, 纯度w≥99.0%; Ti3SiC2, 粒度为100 ~250 μm, 纯度w≥98.0%。 Ti3SiC2粉外观形貌如图1 所示。

图1 Ti3SiC2粉外观形貌Fig.1 Morphology of Ti3SiC2 powder

1.2 试验设备

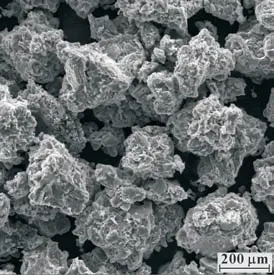

试验中用到的设备有: TMS-0610G 惯性摩擦磨损性能试验机、 热压气氛烧结炉、 WDW-100G 微机控制电子万能试验机、 Sartorius BS124S 型电子分析天平、 VEGA3 LMH 型扫描电镜。 TMS-0610G 惯性摩擦磨损性能试验机原理如图2 所示。

图2 惯性摩擦磨损性能试验机原理Fig.2 Principle of inertia friction and wear performance testing machine

1.3 试样制备与试验方法

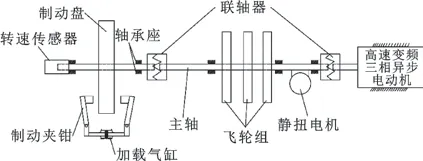

将Cu、 Fe、 Ni 等金属粉末与石墨、 Ti3SiC2粉末按照表1 的配方混合, 压制成型, 采用气氛热压烧结炉制备摩擦材料试样, 烧结温度为910 ℃, 烧结压力为3.0 MPa, 保温时间为30 min, 烧结气氛为氢气。

表1 摩擦材料组成(质量分数)单位:%Table 1 Friction material composition (mass fraction) Unit:%

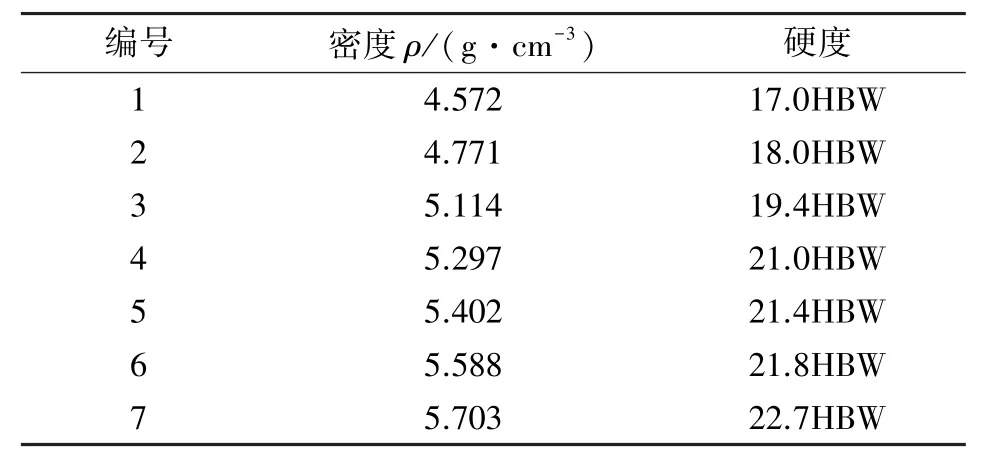

利用洛氏硬度计测试摩擦材料的硬度, 在万能试验机上进行剪切强度试验, 试样尺寸为15 mm×15 mm。 摩擦试样外观如图3 所示。 试样在惯性摩擦磨损试验机上进行摩擦试验, 摩擦对偶材质为5CrMnMo, 摩擦半径为256 mm, 制动初速度为350 km/h, 制动压力为555 N, 初始温度为50~70 ℃。 应用扫描电镜分析摩擦后摩擦面形貌。

图3 摩擦块示意(mm)Fig.3 Schematic of friction block (mm)

2 试验结果及分析

2.1 Ti3SiC2添加量对力学性能的影响

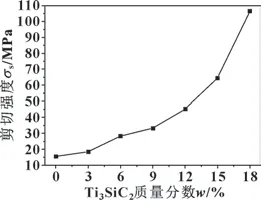

对Ti3SiC2质量分数分别为0、 3%、 6%、 9%、12%、 15%和18%的试样进行硬度与密度测试, 试验结果见表2。

表2 不同Ti3SiC2质量分数下摩擦材料的密度与硬度Table 2 Density and hardness of friction materials with different mass fraction of Ti3SiC2

石墨颗粒为近似海绵状颗粒, 外表粗糙, 成型阻力较大, 同时石墨与金属的润湿性很差, 因此石墨与金属基体的结合处存在着大量的缺陷, 影响试样的烧结致密度。 Ti3SiC2具有金属性能, 与金属基具有良好的润湿性, 结合强度高, 易于烧结。 因此随着Ti3SiC2替代石墨含量的增加, 摩擦材料更易于烧结致密化, 孔隙率降低, 摩擦材料的密度和硬度明显提高。

图4 所示为不同Ti3SiC2含量试样块的剪切强度变化曲线, 随着Ti3SiC2替代石墨含量的增大, 试样块的剪切强度也逐渐提高。

图4 Ti3SiC2质量分数对摩擦材料剪切强度的影响Fig.4 Effect of Ti3SiC2 mass fraction on shear strength of friction material

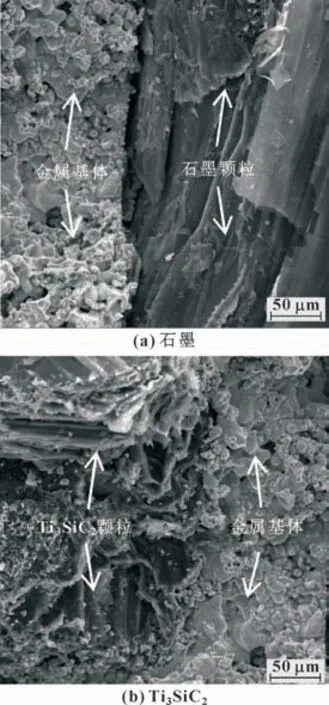

图5 (a) 所示为石墨与金属基体结合处的SEM图, 由于石墨与金属的润湿性差, 界面结合强度低,结合处可以看到有明显的缝隙, 在受到外界剪切力时, 石墨与金属基体的结合处有大量裂缝及孔洞, 易产生应力集中, 导致裂纹扩展。 图5 (b) 所示为Ti3SiC2与金属基体结合处的SEM 图, 因Ti3SiC2具有金属特性, 与金属的润湿角较小, 与金属基体可组成致密的材料, 保证了摩擦材料具有良好的抗剪切性能。 因此随着Ti3SiC2代替石墨含量的增加, 摩擦材料中非金属与金属结合薄弱点减少, 使得摩擦材料的剪切强度显著提高。

图5 石墨和Ti3SiC2与金属基结合处的SEM 图像Fig.5 SEM images of graphite (a) and Ti3SiC2(b) bonded with metal matrix

2.2 Ti3SiC2添加量对摩擦磨损性能的影响

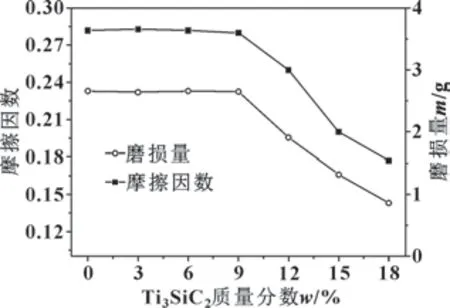

应用惯性摩擦磨损性能试验机对不同Ti3SiC2含量的摩擦试样块进行了制动初速度为350 km/h 的惯性摩擦试验。 图6 所示为摩擦试样块平均摩擦因数及磨损量随Ti3SiC2质量分数变化曲线。 当Ti3SiC2替代石墨量较少时, 试样的摩擦因数与磨损量基本相同,当Ti3SiC2的质量分数大于9%后, 试样的摩擦因数与磨损量开始明显下降。

图6 Ti3SiC2质量分数对摩擦因数和磨损量的影响Fig.6 Effect of Ti3SiC2 mass fraction on friction coefficient and wear mass loss

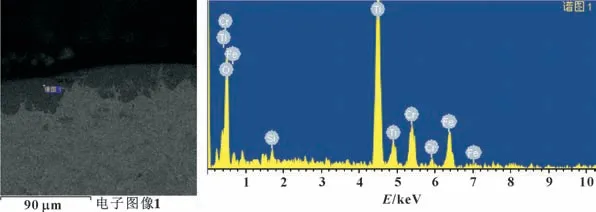

对惯性摩擦试验后Ti3SiC2质量分数为18%的摩擦试样表面进行SEM 和X 射线能谱分析, 如图7 所示。 可以看到, 摩擦材料表面在摩擦时形成一层物质, 该物质包含Ti、 Fe、 O、 Si、 Cr 等元素, 是由于高速制动时摩擦瞬时高温形成的摩擦氧化膜。 而摩擦产生的热量越大, 局部温度越高, 氧化速率越大, 摩擦氧化膜覆盖率越大, 摩擦因数越小[15]。

图7 Ti3SiC2质量分数为18%的摩擦材料摩擦表面SEM 图像及EDS 图谱Fig.7 SEM image and EDS spectrum of friction surface of friction material with mass fraction of 18% Ti3SiC2

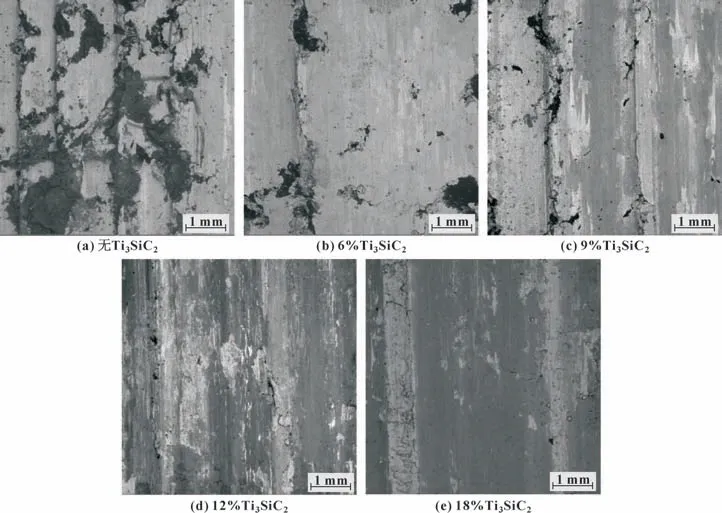

对不同含量Ti3SiC2试样惯性摩擦试验后的摩擦表面进行形貌观察, 如图8 所示。

图8 不同Ti3SiC2质量分数的摩擦材料摩擦表面SEM 图像Fig.8 SEM images of friction surface of friction materials with different mass fraction of Ti3SiC2 after friction test:(a) without Ti3SiC2; (b) 6% Ti3SiC2; (c) 9% Ti3SiC2; (d) 12% Ti3SiC2; (e) 18% Ti3SiC2

图8 (a) 所示为不含Ti3SiC2试样的SEM 图, 从摩擦表面可以看到石墨颗粒存在较多, 摩擦过程中由于石墨颗粒与金属基体结合力差, 石墨颗粒会发生破碎剥落。 石墨颗粒剥落后会在摩擦表面形成剥落坑,使得摩擦氧化膜不连续, 呈现间断状态。 图8 (b)所示为Ti3SiC2质量分数为6%试样的SEM 图, 可以看出摩擦表面的脱落坑减少并开始形成摩擦氧化膜。 图8 (c) 所示为Ti3SiC2质量分数为9%试样的SEM 图,摩擦表面形成了条状的摩擦氧化膜, 覆盖区域逐渐增大。 图8 (d) 所示为Ti3SiC2质量分数为12%试样的SEM 图, 随着Ti3SiC2质量分数的增加, Ti3SiC2弥散分布在摩擦表面, 形成大面积呈片状连续分布的摩擦氧化膜。 图8 (e) 所示为Ti3SiC2质量分数为18%试样的SEM 图, 摩擦表面大部分区域被摩擦氧化膜覆盖, 形成了连续的摩擦氧化膜。

试样摩擦表面的变化是由于Ti3SiC2具备金属特性, 与金属基体结合能力强, 摩擦时不会发生大块脱落, Ti3SiC2的润滑性得到充分的体现。 在摩擦过程中, Ti3SiC2随摩擦副的转动在表面形成连续、 稳定的摩擦氧化膜, 并逐渐覆盖摩擦表面。 当Ti3SiC2质量分数≤9%时, 摩擦表面尚未形成连续、 完整的摩擦氧化膜; 随着Ti3SiC2加入量的持续增加, 摩擦材料的表面形成了完整光滑的摩擦氧化膜, 使摩擦因数和磨损量明显降低。

3 结论

(1) 随着Ti3SiC2替代石墨在摩擦材料中的加入量增大, 摩擦材料的剪切强度逐渐提高, 从无Ti3SiC2时的15.5 MPa 提高到Ti3SiC2质量分数为18%时的106.5 MPa。

(2) 在高速350 km/h 下制动时, 摩擦表面形成了摩擦氧化膜, 随着Ti3SiC2加入量的增加, 摩擦氧化膜覆盖面积不断增大并呈现连续分布状态。

(3) 当Ti3SiC2质量分数大于9%后, 在高速制动时摩擦材料的摩擦磨损量和摩擦因数明显降低,Ti3SiC2替代全部石墨(质量分数18%) 后, 摩擦因数降低了36.8%, 摩擦磨损量降低了67.5%。