风分机一次抛料模式的研究

2023-07-01苏海龙

苏海龙,高 华,刘 文,王 爽

(红塔集团玉溪卷烟厂,云南 玉溪 653100)

0 引 言

风分机作为打叶复烤核心设备,风选物料进入风分机时,采用辅助抛料方式将物料抛送至风分机仓体内,现阶段风分工艺设备普遍存在分离精度低、效率低、物料后置、造碎大和能耗高等共性问题,风分机抛料方式对风分机风选关键指标参数有直接的影响。

1 存在的问题

在打叶风分加工工艺中,基于物料惯性风分原理,为使物料进入风分前具有一定初速度,传统风分设备大多采用气锁式抛掷器抛料,即一个带有放射状抛臂的旋转抛料轮,靠旋转轮上的抛臂进行抛料。此处烟叶流量大,烟叶容易缠绕,同时物料在抛掷过程中与金属齿板摩擦、撞击,产生烟叶造碎[1]。

近年来,一些企业采用高速皮带抛料代替传统抛料器,这种高速皮带抛料因物料不与金属旋转轮直接接触,可降低造碎,但也存在一些缺陷,如回带料严重,造成原料浪费。为达到设计的物料抛速,皮带轮须高速旋转,此时易出现皮带跑偏故障,维护量大,且维护困难;高速进料的设计,所需风分设备体积较大。因此,一些企业开始用风抛来辅助高速皮带抛料,其在高速皮带与风分仓的接口处下方设置风管,用侧向风对抛入的物料进行进一步提速吹散,但该侧向风进入风分仓后,因截面积迅速扩大而风速锐减,故仍难以对高度纠缠化的物料进行充分分散。若进一步提高侧向风的风速,造成的问题一是能耗巨大,二是会严重干扰风分仓内从下向上吹的主流风的风速和风场分布,造成风场紊乱,干扰风分[2]。

现阶段基于上述3 种进料模式展开系统研究,分析其不同优缺点,为后续风分器的综合优化提供重要依据。

2 抛料轨迹模拟

基于风场模拟情况,为进一步客观分析进料方式的科学性,对试验过程录制的视频进行了抛物轨迹分析,同时进行抛物线理论分析[3]。

试验物料:打后片烟(中等、低等级)、打后烟梗(中部)。

模拟过程:

(1)样品物理特性

取若干打后叶片与烟梗,分别测得单个烟片(Φ12.7 mm)物理特性:烟叶质量M叶=0.000 015 442 2 kg,烟叶面积S叶=0.012 7×0.012 7=0.000 161 29 m2,单个烟梗(长度L=25 mm)。物理特性:烟梗质量M梗=0.000 273 kg,烟梗面积S梗=0.025×0.004=0.000 1 m2。

(2)模拟原理

叶片和烟梗混合物料通过不同抛料模式、速度和角度抛出,在风分仓内受风场和重力场作用下产生不同的运动,计算出水平方向位移Vx 与竖直方向位移Vy 之间的关系,便可模拟出理想状态下物料运动轨迹,计算过程公式如下:

其中,C 为叶片和烟梗的风阻系数,因本试验为理想状态下模拟,此处将物料看作均匀球体,C 值取0.5[4];ρ 为玉溪地区空气密度,ρ=1.29×0.83=0.996 kg/m3(海拔1 800 m,温度20 ℃)。

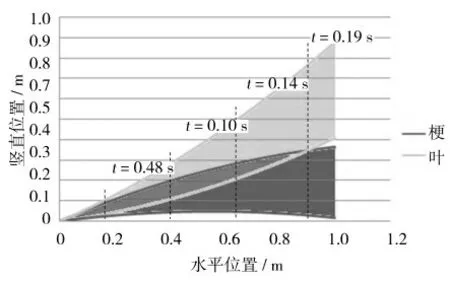

3 高速带、抛料辊与气带料轨迹模拟对比

高速带抛料模式,高速带带速为5 m/s,抛料角为21°;抛料辊抛料模式,抛料辊转速为400 r/min,直径216 mm,抛料角度为10~30°,出口线速度为4.523 8 m/s;气带料抛料模式,气流流速V=11 m/s,抛料角度为0°。

对比3 种抛料模式出口轨迹图可知(图1、2、3),高速带、抛料辊和气带料的分离系数分别为0.52、0.40、0.10,高速带模式抛料在出口区域梗叶分离效果最佳,但是由于出口抛料初速度的不同,气带料模式下单位面积内物料更少,且在空间内分布更均匀,仅为抛料辊模式的47.60%,高速带模式的45.50%,有效避免了烟叶与烟梗之间相互叠加,提高了风分效率,同时显著表现采用气带料抛料型风分机设备布局的优越性[5]。

图1 高速带抛料轨迹

图2 抛料辊抛料轨迹

图3 气带料抛料轨迹

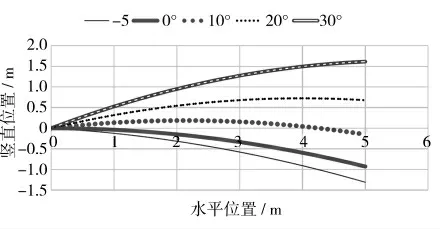

4 气带料模式下不同抛料角度轨迹模拟对比

为进一步研究气带料抛料模式下,不同角度抛料轨迹下最佳梗叶分离效果,并结合设备结构和工艺布局,确定风分设备最佳结构和布局,现对气带料不同抛料角度轨迹进一步深入试验,并制定抛料轨迹图(图4、5)。

图4 气带料-5~30°烟梗抛料轨迹

图5 气带料-5~30°烟叶抛料轨迹

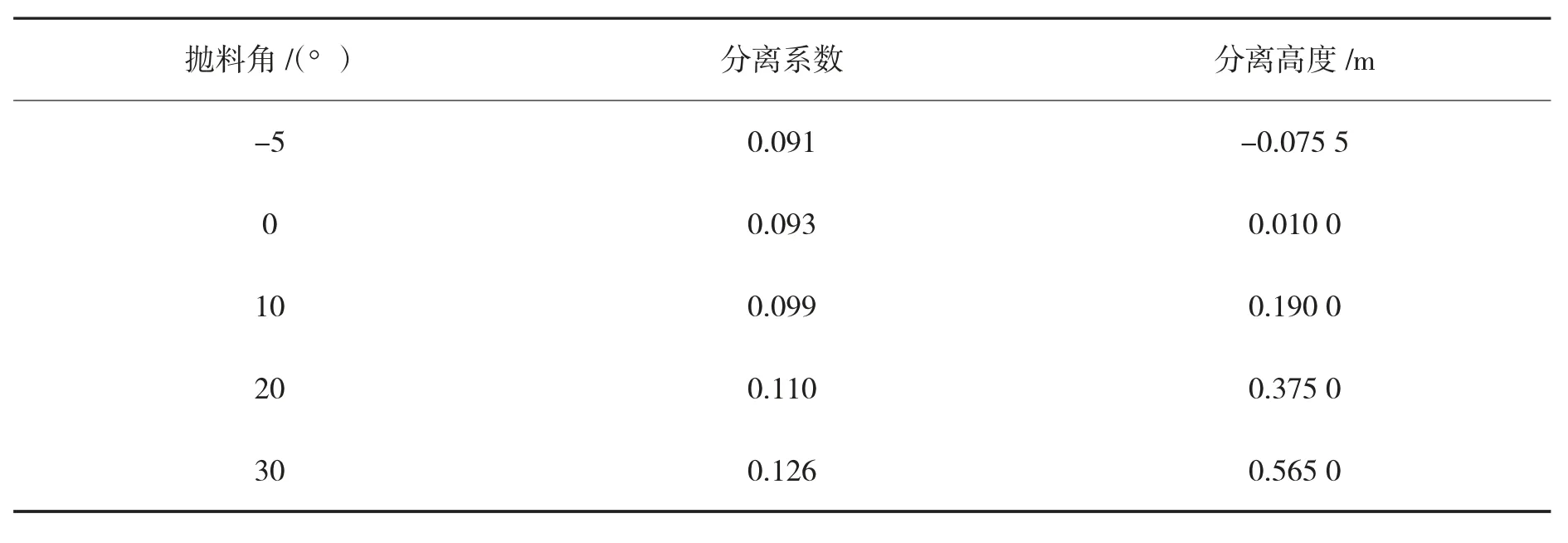

将5 种不同抛料角度梗叶分离进行详细分解,检测梗叶分离高度、分离系数,表1 为5 种抛料角度的测试结果:

表1 不同抛料角度轨迹测试结果

根据测试结果对比不同角度抛料轨迹和表1 可以看出,在出口段(0~1 m)内0~-5°抛射角梗叶分离效果最佳,具体体现为在该角度下,出口段竖直方向±0.1 m 内便可初步将叶片与烟梗分离,对于风分机仓体结构设计,有利于减小风分仓的占地面积与高度,降低风机能耗,更加合理对打叶风分工艺进行布局。

5 气带料模式下不同带料风速轨迹模拟对比

从抛射角0~-5°不同带料风速出口轨迹对比可以看出(图6、7、8),较小的带料风速更有利于将叶梗快速分离,但考虑到高速抛料带来的物料摊薄效果(单位面积内物料量大小)较佳,还需结合实际试验情况,进一步实际测试后才能确定最佳气带料风速大小。通过模拟结果可以看出,气带料模式下单位面积内物料更少,且在空间内分布更均匀,有效避免了烟叶与烟梗之间相互叠加,提高了风分效率。

图6 气带料11 m/s 抛料出口轨迹

图7 气带料8 m/s 抛料出口轨迹

图8 气带料6 m/s 抛料出口轨迹

6 新型气带料进料模式结构设计

根据上述试验结果,气带料模式可显著提高风分效率、降低风分过程造碎。要在宽度3~4 m 的风分仓内实现高效离心力,首先要保证新型气带料进料抛料装置出口具有高速、低量且均匀连续的抛料气流。因此,设计一组新型气带料进料抛料装置,其结构采用多段气管进气,通过不同位置的气流通道变径达到气压均匀分配的效果,新型气带料进料抛料装置出口采用扁口集压设计(图9),具有较好的气流集束作用[6]。

图9 新型气带料进料抛料装置外观设计图

新型气带料进料结构设计包括喇叭口进风端、第一级均风、通风管、第二级均风和第三级均分(图10);三级均风管道管径从正压风进口由大到小变化,每级均风管道通过喇叭管变径连接,减少风量传递损耗,使风量均匀轴向分配,其三级均风管道中心同心[7]。

图10 新型气带料进料抛料装置结构图

第一级均风径向尺寸较大,通过变径式喇叭口和风机风管连接,提供抛送物料所需正压风源,第一级均风风量经连接管道分配到均风扁管内;同理,第二级均风和第三级均风管径尺寸逐级变小,均通过连接管道将风量分配到均风扁管内,再次将三级均风风量均匀,减小轴向风量大小差异。三级分配的风量在均风扁管内混合后,扁管出风端尺寸梯级减小,出风口结构为矩形间隙,使抛送物料风量均匀、高速,通过调节抛料装置角度,可实现物料抛送角度可控、导向可控、物料松散效果可控[8]。

通过新型气带料进料抛料装置风场模拟图可以看出(图11),新型气带料进料抛料装置出口风速在横向上分布均匀,纵向上呈阶梯式排布,气流在离开新型气带料进料抛料装置进入风仓后迅速衰减,对主流风分风场无明显影响[9]。

图11 风场模拟图

工作过程:风选物料经输送装置输送至新型气带料进料抛料装置出风口处,由高速风量引导物料,摊薄物料高效抛送至风分仓体内,进料过程是由风力引导物料抛入风分仓内,抛送物料初速度可由送料风机调节,便于调整物料在风分仓体内的风选落料位置,物料抛射角度可由抛料角度调节装置根据需求调整;物料被均匀松散抛送进风分仓体内,抛送过程单位面积内物料更少,且在空间内分布更均匀,有效避免了烟叶与烟梗之间相互叠加,显著提高了风分效率;该结构进料部分需求风量较小,物料抛入风分仓后气流对主风场影响不大,相对传统抛料辊抛料风分过程造碎率显著降低(图12、13)[10]。

图12 风选样机

图13 新型气带料进料抛料装置

7 结 语

打叶后物料经新型气带料进料抛料装置抛送,物料根据烟叶等级物理及化学特性,调节抛料角度,物料被均匀抛送风分仓体内,经风分机风选风场充分风选,物料浮选时间增加,应用试验中,仓内主风场左中右侧基本均衡,各优化结构的效果符合设计预期,仓内风场更加均衡,根据等单位对标,由质量参数取样结果,在相同生产条件下,改造进料抛料装置后风分机比原有风分机风分效率提高5.70%,整线碎末率降低0.11%。通过新型气带料进料抛料装置的应用,能够分离出多个规格物料,高效离心力风分仓结构整体风场更为均匀,新型气带料进料抛料装置采用高风速、低风量设计,抛料部分对主风场无明显干扰,该装置的应用符合现阶段行业实现打叶风分设备少打、轻打、多打、多分的柔性加工要求。