大型薄壁不锈钢收缩段免骨架修磨制作工艺

2023-06-29蒲志木

某大型试验装置的收缩段为筋板骨架+双曲面内壳体结构,其入口内径9.5 m,出口内径3.5 m,流道型面为二元三次方收缩薄壁曲面结构,材料为06Cr19Ni10不锈钢。以前碳钢材质的类似收缩段制作时,采取骨架制作装配时留余量,焊接后修磨骨架筋板,再帖装壳体蒙皮的方法来保证收缩段型面精度。但此骨架余量修磨的传统方法对于不锈钢材质的收缩段制作而言将太过耗工耗时。通过工艺研究和实践,成功解决了不锈钢双曲面精确压制成型和骨架无修磨精准装配及有效控制焊接变形的难题,探索出了一种免修磨骨架的收缩段制作工艺。

收缩段; 高空试验舱; 薄壁不锈钢; 制作工艺

TU745.7 B

[定稿日期]2023-02-08

[作者简介]蒲志木(1973—),男,专科,工程师,主要从事工业与民用机电安装工程、非标设备制作工程工作。

某大型高空试验舱是我国第一座特大型高空舱,也是世界第一的大型高空舱,是提升国家航空发动机试验能力不可或缺的重要设备,其建设意重大,影响深远。收缩段位于高空试验舱装置的前端,与试验舱进口端相接,是确保试验舱进气气流品质的关键部段。

本收缩段结构上采用筋板骨架定形与承力,内部焊接薄壁蒙皮的方式。骨架由纵向筋板和环形筋板相互焊接而成,为保证结构刚度,筋板较为稠密。为满足该高空舱一些特殊工况的需求,收缩段采用304不锈钢材质,且内型面精度要求较高。

传统碳钢材质的收缩段制作时,通常采用骨架筋板留余量,待骨架框架组焊成形后,通过切割修磨筋板来达到和保证骨架符合型面控制要求。但由于不锈钢的材质特性,采用传统方式的话,后续的切割和修磨难度较大,且工时消耗巨大。另外,奥氏体不锈钢具有较高的热膨胀系数和较低的热传导系数,因此其焊接收缩和变形比碳钢材料更大[1],加之不銹钢具有比碳素钢较大的回弹特性,曲面壳体精准压制成形也较为困难。因此,研究探索一种适合不锈钢收缩段制作的工艺势在必行。

1 收缩段结构特点及制作难点

1.1 结构特点

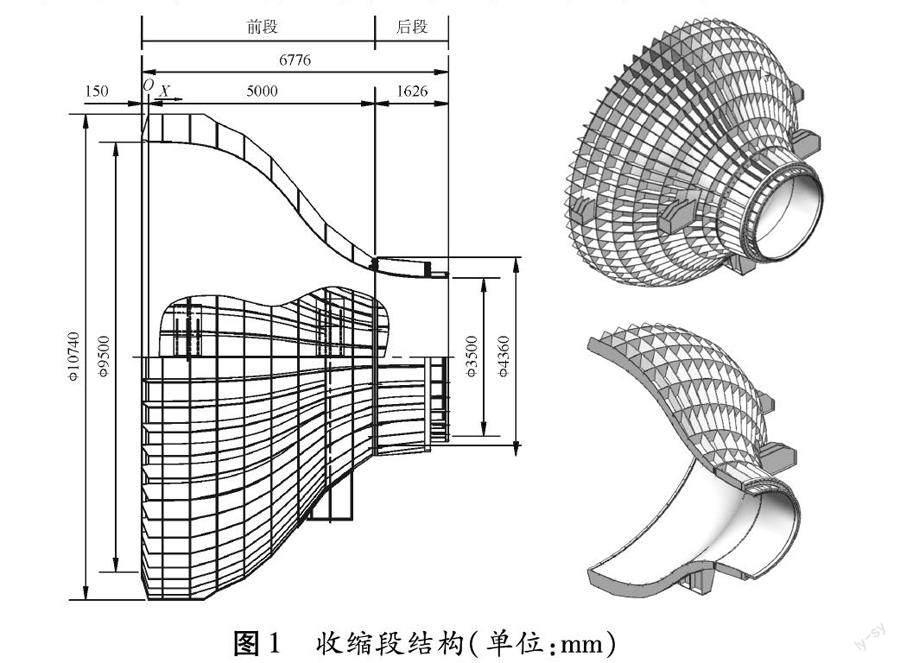

收缩段分为前段和后段2段,通过法兰连接,前后段主体结构均由筋板骨架、内壳体、分段法兰等组成,如图1所示。内壳体为二元三次方收缩曲面薄壁结构,前段壳体入口内径9.5 m,后段壳体出口内径3.5 m。前段壳体壁厚12 mm,后段壳体壁厚30 mm,骨架筋板板厚20 mm,材质均为06Cr19Ni10。收缩段总体结构长度6 776 mm,前段长5 150 mm,后段长1 626 mm。前段最大外形直径10.74 m。收缩段总重约70.52 t,其中前段重58.72 t,后段重11.80 t。收缩段纵筋沿圆周按夹角6°间距均布,共60组;环筋间距600 mm,共8组;筋板高度550~610 mm。筋板间采用连续角焊(十字型),收缩前段筋板与壳体间采用交错角焊,收缩后段筋板与壳体间采用双面连续角焊。筋板与弧形壳体的装配间隙设计要求不大于2 mm。壳体内表面必须圆滑过渡;收缩前段内型面尺寸从入口到出口在断面上与理论值误差由±5 mm至±2 mm渐变;收缩后段内型面尺寸在任意断面上与理论值误差不大于0.2 mm。中心轴线直线度偏差不大于轴线长度的1‰,法兰端面与中心轴线垂直度偏差不大于1 mm。

1.2 制作难点

该收缩段属于大口径薄壁加筋焊接结构,壳体型面精度要求高,其型面精度需通过筋板骨架型面精度和壳体压制精度两方面来保证。

数量众多的筋板所组成的定形骨架均采用06Cr19Ni10不锈钢板相互焊接而成,由于奥氏体不锈钢具有较高的热膨胀系数和较低的热传导系数,因此其焊接收缩量和焊接变形相对于碳钢材质更大[1]。而且不锈钢现场精准切割和修磨均较为困难,如何保证不锈钢筋板骨架组装和焊接后,在无需对筋板进行修磨的情况下达到准确定形内壳体所需尺寸精度,其组装工艺、工装设置和焊接变形控制均是需攻克的难点。另外,内壳体需分瓣模压再拼焊到筋板骨架上最终成形,由于不锈钢在冷作压制时有强烈的回弹特性,因此壳体分瓣方案、单瓣精准成形、分瓣拼接铆装成形等难度大。

2 不锈钢收缩段制作工艺

2.1 制作工艺思路

收缩段制作传统经验做法是骨架筋板下料时预留修配余量,骨架组焊完成后,再用样板检测及对筋板进行切割修磨,修磨合格后再分片安装内部壳体。此种方法较为费工费料,且制作工期较长。因此,对该不锈钢收缩段的制作,考虑采取无二次切割修磨工艺,以解决不锈钢材质现场切割修磨困难和工期要求紧的现实情况。

制作工艺流程:壳体分瓣模压成形→筋板精准下料→骨架精准组装→骨架焊前检测→骨架焊接→骨架焊后检测→壳体分瓣帖装焊接→总体型面检测。

根据收缩段结构特点及制作经验,收缩段前段工厂进行筋板下料和壳体压制,现场组装焊接;收缩段后段壳体连同法兰组焊为一体,消应后整体数控机加,以保证内型面精度。

主要工艺方法:壳体分瓣模压成形;骨架筋板精准切割下料;设置骨架组定位工装;装配时预留焊接收缩量;采用对称施焊、刚性工装约束等反变形措施;采用三维激光扫描配合检测。

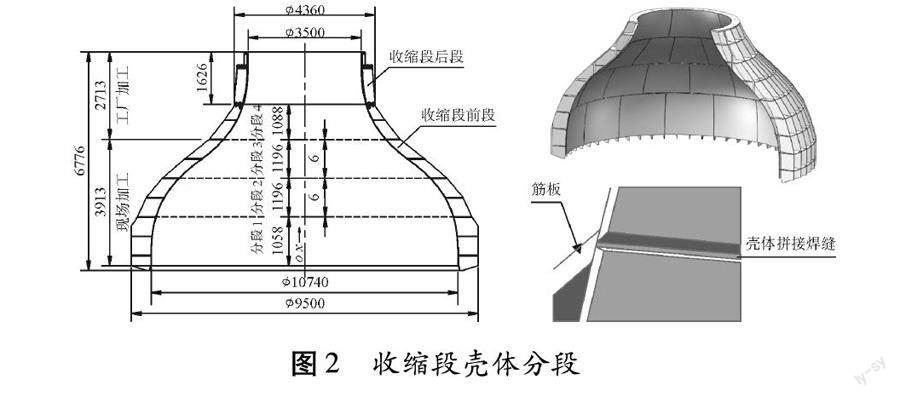

2.2 壳体制作分段

根据收缩曲面壳体的几何尺寸特点和压制设备加工能力,并尽可能考量减少拼接焊缝和减少材料损耗,收缩段前段壳体轴向分为4个段,后段壳体分为1个段(图2)。分段1~3每段沿圆周方向均分为15瓣,分段4和收缩后段沿圆周均分为6瓣。分段1~3在现场组焊,分段4与收缩段后段在工厂整体制作加工。前段壳体各分瓣间的拼接焊缝均设置在壳体定形骨架的20 mm厚筋板的中间位置,以利用筋板刚度更好控制壳体的焊接变形。

为确保分段4出口端法兰的平面度及与收缩后段法兰的配套性,将分段4出口端法兰粗加工后与壳体及骨架组装焊接为一体后,再整体机加端面法兰和分段处的环形筋板,合格后,再运至现场与分段1~3组焊为整体。

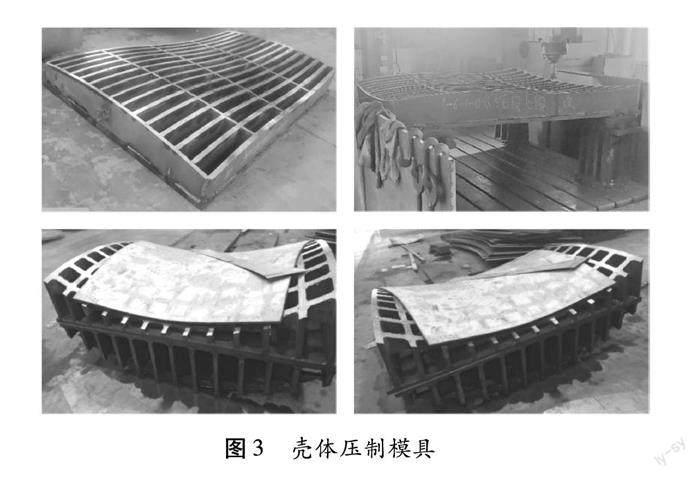

2.3 双曲面壳体成形

双曲面壳体分段分瓣后采用单片模压成形。根据壳体分瓣情况,分别制作5套压制模具。模具采用30~40 mm厚钢板,做成加密框架结构,模具型面按各分瓣壳体的理论数字模型采用数控机床加工,使模具型面准确且有足够的刚度,可以反复使用和校形(图3)。

每片壳体压制前下料时周边要加放50~100 mm余量,收缩后段的壳体预留5 mm厚的机加余量,前段壳体不预留机加厚度余量。

经初步冷作压制试验,发现不锈钢板在深度模压后其回弹量不易把控,超压度较难确定,要达到成型控制精度要求,需反复校形甚至要修整模具,重复压制,效率和效果均较差。为此,确定改为热压工艺。将不锈钢板在加热炉中加热到固溶温度(1 030 ℃左右),然后放到模具上压制,压制到位后,保压5 min,再快速冷却(以快速避开敏感温度区间)并卸去压力。经检查曲率合格后,再切除周边余量,按规定加工周边坡口,最后进行一次酸洗钝化。

单片成型后,采用经数控加工精密制作的立体样板检测型面成型精度(图4)。检查时,要求壳体待检测面与样板间的间距控制在≤1 mm。单片壳体除厂内检测外,运至施工现场,组装前需再用立体样板再做一次检测。

2.4 筋板骨架制作

2.4.1 筋板加工

筋板的加工精度将直接影响骨架装配精度,也是曲面壳体最终型面精度控制的重要保证。为有利于骨架组装和有利于控制收缩段型面顺气流方向的阶差,采用将骨架纵筋作为一个整体,环筋打断的方式排版下料。每块筋板均采用BIM技术建立数字模型,并采用数控激光切割机精确切割。各筋板与壳体接触边预留2 mm加工余量,下料后再用数控机床精确加工各筋板与壳体接触的边、面,以此保证骨架筋板与壳体接触处的型面准确。

2.4.2 骨架的装配

收缩后段的壳体板较厚且需整体机加保证最终型面精度,采取先组装壳体再在壳体上组装筋板的常规工艺。而收缩前段的骨架组装要保证各筋板间的相对空间位置准确,以最终保证曲壳体的型面精度,是控制的重点。

按收缩前段大口端及小口端壳体外径加上预留焊接收缩量(10 mm)分别作为装配控制直径。按小口端的控制直径用30 mm厚钢板制作一個环形定位工装(图5),其上按骨架纵筋位置用数控激光切割开设60个定位槽口,以保证定位精度。骨架装配时,大口端朝下。以大端控制直径在钢平台上放样划线,并沿控制圆周均布安装60组纵向筋板定位块,在中心位置安装小口端定位工装。采用水准仪、线坠、全站仪等测量,找平找正环形定位工装,使其与大口端地样控制圆同心,标高符合大端与小端之间的设计长度,合格后将定位工装的支撑牢固焊接在钢平台上。

筋板组装时,先纵筋后环筋,并保持对称进行,使工装支架受力均衡。环筋板组时,纵筋板上安设定位支承块,筋板就位后先点焊定位,待所有筋板安装完成,用三维激光扫描仪进行检查合格后,再对各焊缝进行一次定位加密点焊,最后按焊接控制工艺进行骨架焊接。

2.5 壳体板安装

壳体板在骨架组焊完成合格后依次从大口端向小口端逐层安装,并措开纵向焊缝(图6)。安装时,各分瓣的拼接缝放在筋板的厚度断面上,使壳体外表面与筋板型面帖合。各分瓣均先点焊定位,待全部分瓣安装完成后,再统一按焊接工艺焊接,对焊缝进行打磨平整,保持圆滑过渡无阶差。最终完成后再采用激光扫描仪进行型面检测。

2.6 焊接及变形控制

根据该收缩段的结构特点和质量控制重点,主要围绕减小和控制焊接变形来制定焊接工艺。其中,收缩后段的壳体及筋板焊接为常规焊接,采用药芯气保焊或手工电弧焊均可,注意多层多道、对称施焊等防变形措施,要求壳体对接焊缝需100%RT检测Ⅱ级合格。而收缩前段骨架筋板和壳体的焊接及变形控制则是重点。通过研究,确定采用如下焊接方法及参数(表1)。

2.6.1 骨架的焊接

根据制作分段,收缩前段壳体分段1~分段3的骨架其由60块纵筋和360块小环筋组焊而成,板厚均为20 mm。焊接时,将骨架筋板分组(图7),多人对称施焊。沿纵向分为6组(段),圆周方向间隔排序,分为1、3、5、7、9……奇数列,和2、4、6、8、10……偶数列。焊接时,由6名合格焊工沿圆周均布,从纵向第1组开始,由中心向四周对称施焊,每个方格内,焊接2条焊缝后,即换到下一格进行焊接。先进行打底焊

(打底厚度不超过4 mm),所有筋板焊缝打底完成后,再按同样顺序进行盖面焊接。同一条焊缝采用逐步退焊法,多层焊接时,各层的焊接方向相反,各层焊缝接头相互错开;焊工间的焊接速度要求尽可能保持同步。同时,在保证熔透和焊缝无缺陷的前提下,尽量采用较小的焊接热输入[2],每道焊缝层间温度控制在80 ℃以下,并避免焊接热量集中。在焊接过程中随时观察和监测骨架的变形情况。如发现某个方向的变形较大,则即时调整焊接顺序予以纠偏。骨架及后续壳体焊接时,骨架装配的定位支撑工装须保留,以起刚性固定反变形作用。

骨架焊接完成后,再次用激光扫描仪对筋板的壳体安装型面进检测,根据检测结果,对局部超差部位用角磨机予以修磨。

2.6.2 壳体的焊接

壳体板安装及焊接时,骨架已焊接为一个整体,为壳体板安装和焊接变形控制提供了充足的刚性约束。壳体焊接顺序为:壳体与纵环筋板焊接→壳体纵向对接缝焊接→壳体环向对接缝焊接。壳体对接拼缝采用V型坡口,氩弧焊打底,药芯气保焊填充盖面。

壳体与骨架筋板的焊接方法和骨架筋板焊接类似,仍采用多人对称、分组,由中心向四周焊接。壳体纵缝焊接采用分段退焊法,且先焊缝隙小的焊缝,再焊缝隙大的焊缝。所有纵缝焊接完成后,再由多人均匀分段焊接环缝。对接缝焊时接,为减小焊接收缩变形,均采用小电流快速多层多道施焊的工艺。同时严格控制控制层间温度,避免焊接热量集中,依次焊接的焊缝应保证500 mm以上的间距或足够的冷却时间。

2.7 型面质量检测

收缩段壳体安装焊接完成,并对焊缝进行打磨处理后,采用三维激光扫描仪对整体型面分多层多点进行检测(图8)。由专业软件将扫描的点云数据进行处理生成三维模型[3],并将其与收缩段三维数字模型进行比对,评估型面精度。经过检测数据分析,流道内型面尺寸偏差均在设计要求范围之内。

3 结语

大口径收缩段的制作成形一直都是风洞和高空舱类试验装置项目建设的难题。本次大口径薄壁不锈钢收缩段的制作,通过采用曲面壳体热压成形、数控精密加工骨架筋板、预设焊接收缩量、设置精加工定位工装、选择合适焊接顺序及多人对称施焊等反变形、引入三维激光扫描检测技术、严格控制骨架组装精度和单片壳体成形精度等工艺措施,避免了通过切割修磨大量骨架筋板方法控制型面,实现了免修磨骨架的大型收缩段制作且达到较好型面精度。本制作工艺可为类似的结构制作提供参考与借鉴。

参考文献

[1] 周金枝,钟斌.用热处理方法消除奥氏体不锈钢焊接残余应力[J].2007,22(4):88-90.

[2] 陈祝年,焊接工程师手册第2版.北京:机械工业出版社,2009.

[3] 毛方儒, 王磊.三维激光扫描测量技术[J].宇航技测技术, 2005, 25(2): 2-5.