基于BIM的变截面厚重弧形拱板高大模板施工探讨

2023-06-29晋兆丰余江川胥悦张文宇李长江

晋兆丰 余江川 胥悦 张文宇 李长江

国内“BIM技术”施工工艺在土建施工及管线综合碰撞检查中的应用较为广泛,然而“BIM技术”施工工艺尚未在复杂弧形拱板施工及大跨越梁板结构中得到应用,理论数据和实践经验方面都比较匮乏。对模板支模体系施工研究,确保了厚重顶板结构施工安全,提高定型加工精确性,实现信息数字化,在经济效益和工期控制等方面具有良好的效果。同时,实现了节约材料,降低工程总价,难点可视化展示,保证了施工质量及工期。

BIM; 变截面; 大模板

TP317.4 B

[定稿日期]2023-01-05

[作者简介]晋兆丰(1991—),男,硕士,工程师,主要从事BIM相关工作;余江川(1991—),男,本科,助理工程师,主要从事BIM相关工作;胥悦(1985—),男,本科,高级工程师,主要从事技术、质量、安全等管理工作;张文宇(1987—),男,本科,工程师,主要从事建筑施工管理工作;李长江 (1994—),男,本科,主要从事BIM相关工作。

国内“BIM技术”施工工艺在土建施工及管线综合碰撞检查中的应用较为广泛,成功案例较多,在土建中的应用也较为成熟,然而“BIM技术”施工工艺尚未在复杂弧形拱板施工及大跨越梁板结构中得到应用,理论数据和实践经验方面都比较匮乏。本文结合实际介绍复杂弧形拱板施工及大跨越梁板结构的BIM技术。

1 施工重难点

新建铁路成都至自贡线天府机场段天府机场站二标段项目,施工范围为站后咽喉区DK60+176~DK60+640[1],共464 m,主体结构为六线变双线(其中到发线4条,正线2条)的拱形现浇钢筋混凝土框架结构,大铁工程在DK60+109.474~DK60+502.315段下穿T2航站楼。支护设计采用采用噴锚支护和绿色装配式支护;土方开挖量约66万m3,抗拔桩568根。主体结构底板宽度由60.3 m变化至19.3 m,结构形式由五洞变化成单洞拱形现浇钢筋混凝土框架结构,侧墙高度由8.5 m,底板厚度1.8 m,外侧墙厚度2 m(局部3 m),中隔墙厚度1 m,顶板厚度有2.5 m、2.8 m和3 m 3种形式。作为航站楼的基础,其顶板呈弧形,最薄处厚度达2.5~3 m,隧道顶板设计为拱板,多跨钢筋混凝土拱形结构,拱板矢高相同,但净宽度不规则渐变,由五拱收缩为单拱,弦长与曲率沿隧道纵向各不相同,无法使用隧道台车施工或预制拱圈满足经济要求。

作为上部航站楼大厅基础,该顶板厚度大、曲率大、自重重,且隧道净空高、净跨大,沿隧道方向净宽不规则渐变,采用常规满堂架支模体系须定制弧形型钢龙骨,主龙骨制作成弧形且尺寸各不相同。精度要求高,加工难度大,技术交底困难多且安全风险大。

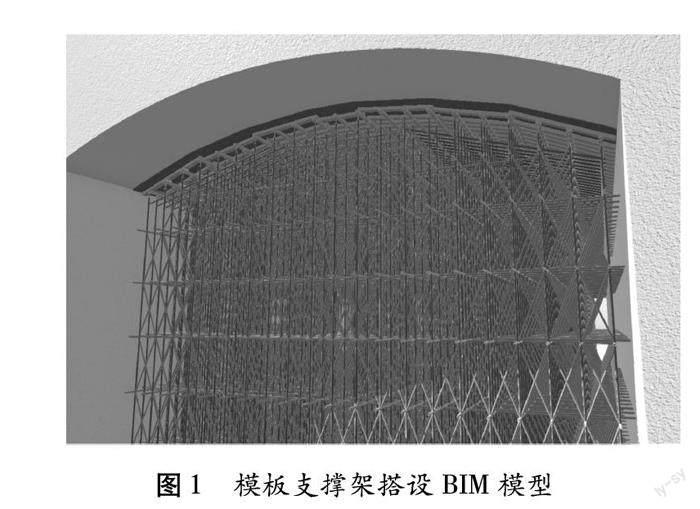

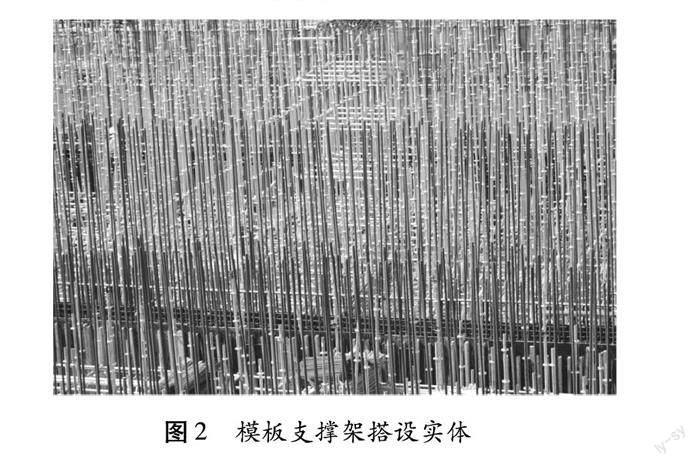

本工程高大模板主要包含外侧墙(2 m、3 m)、中隔墙(1 m),搭设高度8.5 m;顶板(2.5 m、2.8 m、3 m)搭设高度9.95 m、11.75 m、12.25 m;框架梁(梁高3.92 m、6.25 m),搭设高度8.5 m,均为需专家论证的高大模板(图1、图2)。

2 对策

2.1 架体选型及技术参数

为确保结构质量,保证混凝土的外型尺寸、外观质量都达到设计及业主要求,同时节约工期,选用最合理的模板及支撑体系和施工方法。模板体系的选择遵循支拆方便、牢固可靠的原则,根据图纸设计的构件尺寸及工程实际情况,模板选用厚15 mm竹胶板。

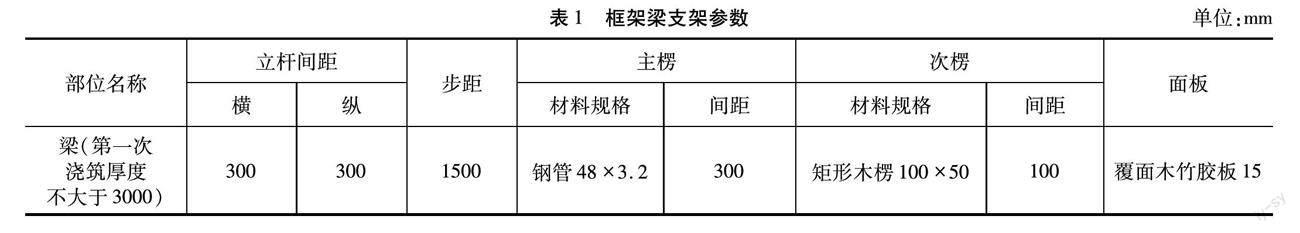

大铁顶板分为2次浇筑,满堂架设计仅考虑承受第一次混凝土浇筑过程中的自重荷载和施工荷载,第二次混凝土浇筑过程中的自重荷载和施工荷载可由第一次混凝土结构承受(第二次混凝土浇筑在第一次混凝土浇筑完成7天后进行)。外侧墙内侧模架采用单侧支架,外侧采用外桁架。支架由埋件系统和架体(包含移动装置)2部分组成,其中埋件系统部分包括:地脚螺栓、连接螺母、外连杆、碟形螺母、垫片和压梁。支架每单元2.44 m,每个架体间距为800 mm(表1)。

边侧墙底板及腋角底板外侧回填50 cm混凝土后,搭设支撑架。底板内侧腋角模采用定型模板,定型模板下部采用拉筋与底板钢筋焊接,上部采用对拉螺杆与外侧支撑体系相连。中隔墙采用定型模板,定型模板下部采用拉筋与底板钢筋焊接,上部采用对拉螺杆相连。

2.2 模板设计

面板采用15 mm厚竹胶板,竖肋为200 mm×80 mm×40 mm木工字梁,横肋采用双12#槽钢;木工字梁竖向间距为300 mm,第一道横背楞距模板下端300 mm,其余间距为1 000 mm;在单块模板中,多层板与竖肋(木工字梁)采用钉子连接,竖肋与横肋(双槽钢背楞)采用连接爪连接,在竖肋上两侧对称设置吊钩。2块模板之间采用芯带连接,用芯带销插紧,保证模板的整体性,使模板受力合理、可靠。

模板拼装流程:放置背楞—木梁组装—多层板上弹线下料—铺面板—弹线铺木梁竖肋上槽钢背楞和吊钩—钉端头木方—模板吊升靠在堆放架上。

因设计图纸要求,外侧墙不能采用对拉螺杆,故外侧墙模板采用桁架模板体系。混凝土浇筑速度不超过0.6 m/h。

中隔墙采用对拉,对拉螺栓选用M14 mm型号,间距为500 mm×500 mm(计算按500 mm×500 mm进行计算)。侧模采用15 mm厚竹胶板面板。竖向主楞采用48×3.2 mm双钢管,间距500 mm,水平次楞采用100 mm×50 mm方木,间距250 mm(图3)。

顶板支撑体系采用盘扣式脚手架,间距600 mm×600 mm,在靠近侧墙部位加强为300 mm×600 mm。主楞采用100 mm×100 mm木枋,纵向布置,间距600 mm,次楞采用50 mm×100 mm木枋间距100 mm,面板采用15 mm厚的木模竹胶板。布置效果图见图4。

拱形顶板为多跨钢筋混凝土拱形结构,顶板超厚、跨度大、曲率大,沿隧道方向净宽不规则渐变[2],主龙骨制作成弧形且尺寸各不相同,利用BIM技术建成模型,直观反映成形质量。主龙骨采用3根弧形钢管捆绑组合而成,沿隧道环向布置,在加工棚中利用BIM模型弯曲数字加工后运送至现场进行安装,由立杆端部的顶托将其支撑。根据设计图纸资料、加工方式、材料的不同对每个节点构件进行深化,确保模型中造型尺寸、线型曲线的正确,及时发现支模体系施工中不合理之处并做相应的深化设计,并在软件内调整空间系坐标,确定每段步距主要位置的定位点数据方便后期测量定位使用。根据通过BIM技术建立变截面厚重弧形拱板支撑体系模型,做到脚手架材料的精细化统计管理,自动生成明细表,包含立杆高度、间距等参数。对脚手架安全系统进行高度模拟保障,最大程度的降低施工风险,节约施工成本,提高施工质量。利用三维可视化手段辅助进行零件深化,保证了零件加工精度,降低了次品率和材料损耗率,而且基于三维技术辅助更便于控制构件表面曲度和整体精度,提高了构件的生产质量和现场安装精度,同时通过虚拟预拼装提高了现场管理效率,降低了安全风险,减少了质量和安全事故(图5)。

3 效益分析

应用BIM技术最大优势为动态监管和主动获取信息,结合设计图纸进行工程分解,拓展三维部件模型制作工序,获取部件的规格尺寸、体积重量、材质质量等信息,在整个建造过程中提高工作效率和质量。

3.1 成本分析

应用BIM深化设计解决变截面厚重弧形拱板高大模板施工重难点,极大降低了脚手架搭设工人的安全风险。同时,本工法避免了采用重型龙骨,人工操作即可,无需起重机械辅助,使模架体系成本节约约30%。通过精细化模型,准确控制周转材料使用量,杜绝浪费现象,最大程度地降低材料成本。

3.2 工期分析

由于利用BIM模型模拟施工过程,将工程施工中可能遇见的问题一一通过模型进行反映,减少安装拆除返工,使高大模板体系在安装时节约工期约30天,拆除时节约工期约30天。

3.3 协同分析

本项目高大模板及支撑体系施工的主要风险有:支架坍塌、失稳、暴雨及洪灾、模板变形过大、火灾事故、触电事故、有毒、有害环境、高处坠落或物体打击、起重吊装作业等。BIM模型可视化将高大模板体系中的各个环节及诸多施工难点展现,加强危险源管控,有针对性地提升安全保证措施,利用BIM协调平台便于现场进行沟通协调。最大程度减小脚手架施工的风险,提高施工效率与安全质量。

4 结论

本文提供了一种基于BIM技术的高大模板体系施工方法,确保了厚重顶板结构施工安全,提高定型加工精确性,实现信息数字化,在经济效益和工期控制等方面具有良好的效果。

利用三维可视化手段辅助进行零件深化,保证了零件加工精度,降低了次品率和材料损耗率,而且基于三维技术辅助更便于控制构件表面曲度和整体精度,提高了构件的生产质量和现场安装精度,同时通过虚拟预拼装提高了现场管理效率,降低了安全风险,减少了质量和安全事故。

参考文献

[1] 庄棱凯.天府机场大铁车站咽喉区主体结构设计及施工方案研究[D].重庆: 重庆大学,2018:5.

[2] 王东冬.变截面厚重拱板的支模体系的探讨[J].砖瓦世界,2020(10):91.