秦岭国家植物园温室馆玻璃幕墙施工技术研究

2023-06-29李宁

幕墙工程因其新颖的外观设计和具备诸多积极功能,被广泛应用于建筑围护结构中。其中,异形玻璃幕墙可以满足建筑师丰富的想象力而备受青睐,但也同时给设计和施工带来巨大挑战。以秦岭国家植物园温室馆幕墙工程为例,通过利用新型玻璃幕墙结构,以满足通风及消防需求。并基于实际工程背景,分析了该幕墙结构施工的技术难点,重点讨论了施工的关键技术与工艺流程。

新型玻璃幕墙; 复杂异性曲面; 施工难点分析; 结构设计; 施工工艺方案

TU767.5 A

[定稿日期]2022-12-19

[作者简介]李宁(1991—),男,硕士,工程师,从事施工管理工作。

伴随着设计方法的完善和新型材料的涌现,玻璃幕墙结构体系成为一个国家建筑结构发展水平提升的重要标志[1],从早期建造的芝加哥西尔斯大厦到如今国家大剧院和香港中国银行大厦等,玻璃幕墙逐渐发展为世界性产品。目前为止,我国建筑幕墙行业发展迅猛,幕墙总面积已达30亿m2,成为世界上最大的玻璃幕墙生产和使用国[2] 。不仅如此,建筑幕墙总产值节节攀升,预计在2020年突破5 000億元。幕墙的使用材料从单一的玻璃材质发展为多种材料配合而成的组合幕墙,单元式、吊挂式、点支式等结构形式也发展得更加成熟,尤其是出现了一些特殊建筑造型的复杂异形幕墙。为了提高异形玻璃幕墙的整体性能,充分发挥出防风、隔热、保温、遮雨等诸多功能,必须加强对异形玻璃幕墙施工进行全方位的质量控制,并合理规范设计工艺流程,才能促进异形玻璃幕墙的施工水平的大幅提升,从而保证整体建筑的安全性和稳定性[3-4]。本文以秦岭国家植物园温室馆幕墙工程为例,利用自主设计的新型玻璃幕墙结构,以满足结构通风及消防排烟的需要;以中空夹层玻璃面板等为基本算例开展玻璃幕墙结构设计;针对该幕墙结构的施工技术难点,重点提出合理的施工工艺方案,并有效控制施工工艺中的每一重要环节及施工工序,旨在确保复杂异形曲面玻璃幕墙的施工质量和外观装饰效果,为今后复杂玻璃幕墙结构的工程应用提供参考。

1 新型玻璃幕墙结构设计方案

作为现代化建筑中一种主要的外围护结构与装饰性结构,玻璃幕墙具备防风遮雨和隔热保温等重要功能,坚持以节能、环保、健康为设计理念越来越受到建筑师的青睐[5]。也正因如此,近年来幕墙结构的使用需求迅速增加,但与此同时,玻璃幕墙暴露出一些本质的缺陷,例如通风和排烟开启窗结构复杂、安装困难、不能有效地抵抗风压等,会影响建筑结构的稳定性和安全性[6]。

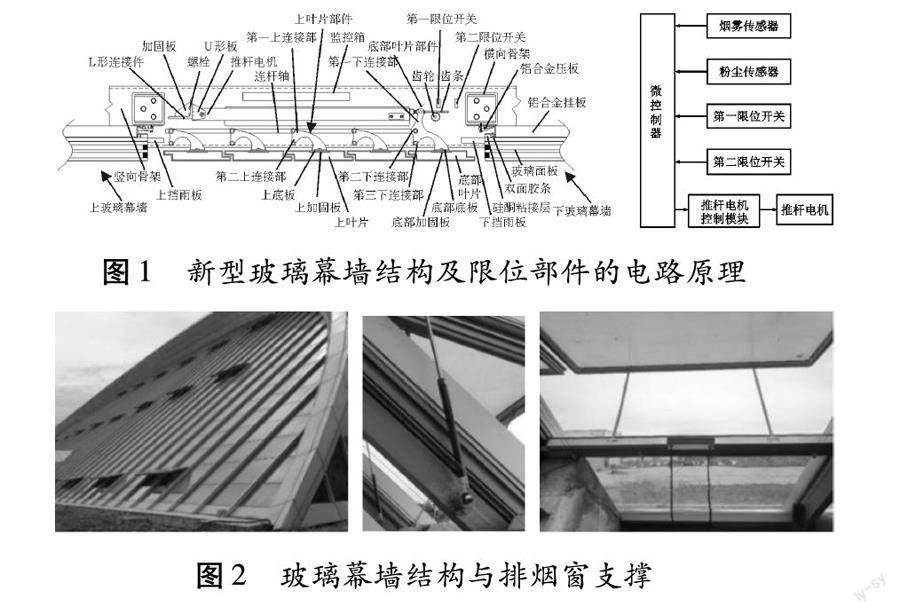

针对上述现有技术中的不足,一种结构简单且设计合理的新型玻璃幕墙被应用于该项目,与现有玻璃幕墙技术相比具有明显优势。新型玻璃幕墙结构由结构相同的上、下玻璃幕墙、设置在两者之间的排烟窗机构以及排烟窗机构监控模块组成,如图1所示。首先,该玻璃幕墙结构设置了齿条和齿轮啮合的锁紧机构,可以有效限制推杆电机伸缩的直线度。其次,百叶窗开启后通过齿条和齿轮的啮合增强锁紧,避免了百叶窗受风压影响而关闭,从而能有效地抵抗风压,提高了百叶窗的稳定性。另外,其限位机构包括第一限位开关和第二限位开关,当第一限位开关输出低电平至微控制器时,说明推杆电机收缩到位,微控制器控制推杆电机停止收缩;当第二限位开关输出低电平至微控制器时,说明推杆电机伸长到位,微控制器控制推杆电机停止伸长,从而提高了排烟窗机构开启闭合到位的准确度,改善了幕墙的整体性能。图2展示了玻璃幕墙结构与排烟窗支撑的实物。

2 新型玻璃幕墙的应用

2.1 项目概况

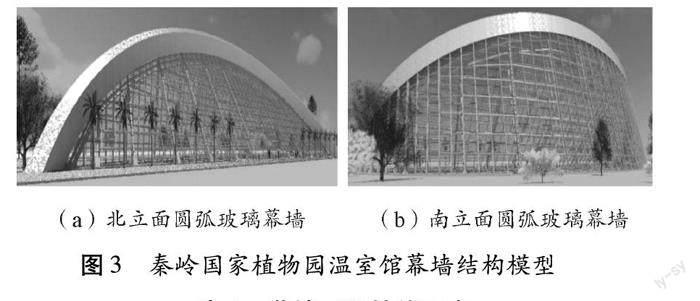

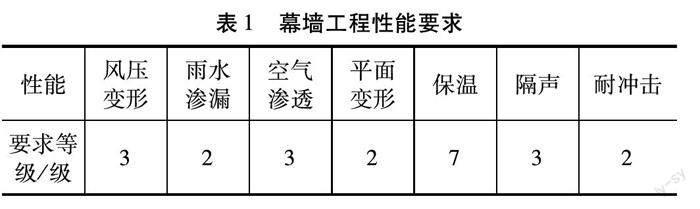

本项目为秦岭国家植物园温室馆工程,位于西安市周至县秦岭国家植物园,它的幕墙结构模型如图3所示。该项目总建筑面积为3 326 m2,总建筑高度为28.869 m。工程外围采用全玻璃幕墙,施工范围主要包括建筑外立面玻璃幕墙(南北立面圆弧玻璃幕墙系统5 218.88 m2、北立面入口圆弧幕墙系统98.32 m2和入口幕墙门系统60.90 m2)和屋脊铝单板幕墙系统1 489.88 m2。该温室馆是12榀纵向桁架及14榀横向桁架构成的空间钢管桁架结构,长轴约为105 m,平面短轴约33 m,最高点约29 m,北坡倾斜40°,南坡倾斜70°。建筑结构的年极限温差为46 ℃,基本风压和基本雪压(50年一遇)分别为0.35 kN/m2和0.25 kN/m2。其设计使用年限为50年,抗震设防烈度为8度,耐火等级为二级,其他关于幕墙结构设计的各类性能要求如表1所示。

2.2 施工技术难点

目前钢结构系统建设基本都是引进国外的技术和规范,国内著名的钢结构超高层和各类钢结构场馆项目大多都是国外建筑师的作品,关于施工工艺的研究已有许多,但是国内针对施工过程产生的缺陷和不确定性并不能作出正确判断和统一的解释。钢结构体系的变形引起的幕墙安装误差,需要在变形过程中加强观测和应急处理,经过计算,才能减少对幕墙结构的影响。

秦岭国家植物园温室馆工程项目属于斜切椭圆柱面造型的非对称大跨度异形体结构,其外围采用全玻璃幕墙,施工过程必须充分考虑非对称体系的受力平衡,而规范对这类体系的加工偏差、安装允许偏差均不适用。在整个施工过程中,还存在许多的操作难点。

(1)南北桁架为主受力构件,最大跨度为37.6 m,南北向倾斜角度不同,钢结构在未形成完全闭合体系前南北向推力不同,由此造成钢结构理论尺寸难以把握。为便于运输每品钢桁架,将其拆分成2部分,现场焊接成完整桁架再进行吊装。在此过程中,钢结构设计和吊装工艺产生的尺寸偏差对幕墙系统的定位与安装造成了极大的困难。

(2)幕墙的放线定位必须依据理论轴网来确保幕墙的实际外轮廓包络面满足理论外形要求,其中,幕墙定位点及分格线龙骨定位定向问题较为复杂,需要经过精细的计算才能获得,如图4所示。

(3)南北立面幕墙为非对称结构,导致两面推力不平衡,南北面龙骨及面板的安装需要按照tg40°/tg70°=0.3055(南立面、北立面与水平面夹角分别为70°和40°)的推力比,均衡施工,对现场施工过程提出了巨大的挑战。

(4)玻璃面板自重大且总量多,导致玻璃板块加工难度增大,工艺要求较高,施工现场必须依靠设备吊装,地轨的搭设和真空组合吸盘的配合使用需要提前安排,同时还需要进行随时检测。因此,力求整个项目施工过程的平衡施工,实现建筑幕墙外轮廓尺寸的精准把控是整个幕墙工程中最重要的环节。

3 玻璃幕墙结构设计

玻璃幕墙结构设计主要以中空夹层玻璃面板和双坡采光顶龙骨为算例展开介绍。

3.1 玻璃面板设计

该幕墙配置中空夹层玻璃,外片、中片和内片玻璃种类均采用钢化玻璃,钢化玻璃的基本参数如表2所示。玻璃面板设计采用四边简支的计算模型。

3.1.1 玻璃的自重计算

外、内、中片玻璃的自重标准值和设计值分别采用式(1)和式(2)计算,可得到,GAk1、GAk2和GAk3分别为0.000 205 N/mm2、0.000 256 N/mm2及0.000 205 N/mm2,且GA1为0.000 277 N/mm2,GA2为0.000 346 N/mm2,GA3为0.000 277 N/mm2。

GAki=γg×ti(1)

GAi=1.35×GAKi(2)

式中:GAki和GAi分别表示玻璃的自重标准值和设计值(N/mm2)。

3.1.2 荷载计算

作用在玻璃面板上的荷载主要包括风荷载、雪荷载和活荷载,均采用式(3)与式(4)计算每种荷载的标准值和设计值。表3列举了所有荷载的计算结果。值得注意的是,外片玻璃的风荷载需要乘以分项系数1.1。

Wki=Wk×t3it31+t32+t33(3)

Wi=W×t3it31+t32+t33(4)

式中:Wki和Wi分别表示作用在板块上的荷载标准值和设计值(N/mm2);t3i/(t31+t32+t33)为分配系数。

对于荷载组合,先按式(5)将自重和风荷载组合,再利用式(6)与活荷载组合,可分别求得玻璃面板的荷載组合标准值及荷载组合设计值,计算结果如表3所示。

qki=(0.6×Wfki+GAki)+0.7×Whki×cosα(5)

qi=(0.6×Wfi+GAi)+0.7×Whi×cosα(6)

式中:qki和qi分别为分配到玻璃面板上的荷载组合标准值和设计值(N/mm2);Wfki和Wfi表示分配到玻璃上的风荷载标准值和设计值(N/mm2);Whki和Whi为玻璃上的活荷载标准值和设计值(N/mm2)。

3.1.3 玻璃面板的强度校核

按现行国家标准JGJ102-2003《玻璃幕墙工程技术规范》规定,中空夹层玻璃在垂直于玻璃幕墙平面的风荷载和地震作用下,玻璃截面最大应力应满足强度条件。基于式(7)的计算,外片、内片和中片玻璃产生的最大应力9.574 N/mm2、9.149 N/mm2和9.32 N/mm2均小于强度设计值fg(42 N/mm2),因此,这3种玻璃面板的强度是足够的。

σ=6mqa2t2η≤fg(7)

θ=qka4Et4(8)

其中,σ表示玻璃截面的最大应力设计值(N/mm2);E表示玻璃的弹性模量;t为玻璃厚度(mm);a为玻璃板块短边边长(mm);qk和q分别表示荷载组合标准值和设计值(N/mm2)。m为弯矩系数,根据a/b=1500/2450=0.612245,查表可得其弯矩系数m为0.085 23。另外,η表示为折减系数,由式(8)中的参数θ确定,外片、内片及中片的θ分别为6.506、3.979 7和6.231 3,查表可得外片、内片及中片的折减系数分别为η1=0.988,η2 = 0.9901和η3= 1。

3.1.4 玻璃面板的挠度校核

基于式(9)的计算可得,中空夹层玻璃产生的最大挠度为5.126 mm,远小于df.lim(25 mm),因此,中空夹层玻璃在风荷载作用下的跨中挠度满足挠度设计要求。

df=μqka4Dη≤df.lim=a60(9)

式中:qk为荷载标准值组合(N/mm2);a为玻璃面板短边边长(mm);玻璃刚度D=Et312(1-v2)=72000×12.017312×(1-0.22)=10845965。μ为挠度系数,由a/b=1500/2450 = 0.612245,查表可得μ = 0.0085。η为折减系数,根据等效玻璃厚度t=0.95×3t31+t32+t33=12.017 mm,可得参数θ=1,η=1。另外,需要注意的是,此时的qk值为玻璃板块自重、风荷载和活荷载的受力组合,qk=Wk+GAk1+GAk2+0.7×Whi×cosα=0.001292 N/mm2。

3.2 支撑结构设计

双坡采光顶龙骨的基本参数为:L=3000 mm;α = 30°;分格宽度B=2250 mm;型材选择为Q235的钢管(140 mm×80 mm×5 mm);截面面积A=2100 mm2;抗弯矩W=78250 mm3。双坡采光顶的龙骨计算采用直线三铰拱计算简图分析内力,并按压弯构件验算截面强度,其计算模型如图5所示。

3.2.1 荷载计算

龙骨的荷载计算取自重、风荷载和活荷载的组合设计值。先利用式(10)计算自重和风荷载组合,再通过式(11)转化为垂直于水平面的荷载,最后,再与活荷载组合,如式(12)所示。

G+W=0.001362 N/mm2(10)

0.001362/cos30°=0.001573 N/mm2(11)

q=qA×B=4.72 N/mm2 (12)

式中:qA和q分别为作用在采光顶表面的荷载设计值组合和线荷载设计值组合。

3.2.2 強度计算

双坡采光顶的最大弯矩发生在总跨长的1/4处,如式(13)计算所得M0c为5 310 000 N·mm,其推力H如式(14)计算所得6 130.932 N。

M0c=qL28=5310000

N·mm(13)

H=M0ch=6 130.932 N(14)

式中:M0c为跨中弯矩(N·mm);H为推力(N);h为拱高(mm)。

经过式(15)~式(20)的校核计算结果可见,双坡采光顶龙骨的截面受力为20.336 N/mm2,远小于龙骨材料的强度设计值f(205 N/mm2),因此,主龙骨材料的强度是满足基本设计要求的。

Y0.25L=h/2=433.05 mm(15)

M00.25L=3982500 N·mm(16)

M0.25L=M00.25L-HY0.25L=1 327 499 N·mm(17)

V00.25L=3540 N(18)

N0.25L=-7079.387 N(19)

N0.25LA+M0.25LYW=20.336 N/mm2≤f=205 N/mm2(20)

式中,M00.25L为代梁弯矩(N·mm);M0.25L为验算截面的弯矩(N·mm);V00.25L为验算截面的代梁剪力(N);N0.25L为验算截面轴力(N);Y0.25L为验算截面处与A(B)点的垂直高度(mm);f为龙骨材料强度设计值(N/mm2);γ为塑性发展系数,对于冷弯薄壁型钢龙骨,按GB 50018-2002《冷弯薄壁型钢结构技术规范》,取1.00。

4 玻璃幕墙施工工艺

在施工过程中,准确控制复杂异性曲面玻璃幕墙的施工要点,才能够获得更好的施工效果和保证施工质量。具体的现场安装工艺流程主要包括5个步骤,如图6所示。

4.1 竖龙骨定位放线

作为玻璃幕墙施工过程的第一步,也是最关键的步骤之一,竖龙骨定位放线的准确性决定着后续工作的质量。因此,在整个过程中,需要考虑玻璃的规格、主梁安装方向和转角及节点处理等许多细节问题。施工前,首先对整个建筑的设计风格和施工组织方案有深入的认识,查清结构位置的主要尺寸、收口位置以及转角处理方式,以此来编制符合实际操作情况的总施工方案。然后,找准变高变截面、轴线位和转角位,以确认开线位置并确保放线的精准性。清理关键层以避免杂物影响开线过程,并在关键层上选取关键点,用水准仪抄平以精准定位水平线的位置。在此过程中,可以根据楼层层高选取一个或几个辅助层来打水平线,以避免产生过大的竖框安装误差。在关键层上寻找竖龙骨放线的关键定位点时,应该根据具体建筑结构立面设计情况和施工技术确定定位点数目,但是一般不少于2个。并且,依据定位误差允许范围调整定位点,选取无明显塑性变化的固定材料来加固定位点。在复核水平度满足1 mm的误差范围后,用铁线从定位点拉水平线,并利用螺栓拉紧。将铁线调至水平状态,对拉好的进行水平度复核,为防止铁线下挠,可在水平线中间加支撑点。最后,明确轴线与分割线关系,并确定起始分割线。分割时一般3人一组,1人主尺,1人复尺,1人定位。选用原方向的反方向进行复尺,在确定水平分割线后,完成吊垂直线工作。在所有工序完成后,对不同区域的放线进行全面复查和互查,为保证后续安装工作的顺利进行,避免产生差错。

4.2 竖龙骨安装

由于精度要求高、施工不便和工程量巨大等众多技术难点,使得竖龙骨安装成为整个幕墙系统安装过程中格外重要的工序。在安装前,先利用拉通线法对竖龙骨进行直线度检查,对不符合要求的构件进行矫正。在龙骨安装前,先将单个角码与铝型材通过螺栓连接,再用保险绳吊出屋顶并与埋件连接。按照从下往上的顺序安装竖龙骨,通过悬挂构件先固定第一根竖龙骨的上端,调正位置后固定其下端,在2根竖龙骨之间保留约20 mm的伸缩缝,按照如此方式依次安装剩余竖龙骨。进而测量并初调定位线的三维方向。在所有焊接工艺施工完毕后进行焊缝质量及几何尺寸的检查,并在验收合格后在焊缝处涂刷防锈漆。

4.3 横龙骨定位放线

横龙骨的安装与竖龙骨安装应同时开展,提前进行横龙骨的测量定位,调整幕墙的垂直分格(横框位)的误差,保证玻璃幕墙结构的美观性。先选择每根竖龙骨的水平线,并在竖龙骨外侧标上水平位置,而后利用水准仪抄平。在水平线抄好后,测量每根竖龙骨水平线到楼地面的距离,记录每层的误差值,以帮助准确把握土建楼面位置,也利于确定每楼层的垂直分割线。在每根竖龙骨上取楼面点,测量每个楼面点间的距离作为实际施工层高,记录楼层误差,并调整误差较大的楼层。之后,先深入分析误差发生的原因,再根据经济性、非破坏性和小范围调整等原则制定调整方案。提前在竖龙骨上标出横龙骨安装位置,基于从中间分别向上、下2个方向分线的原则开始放线。在此过程中,时刻检查分格的准确性。最后,抽样检查横龙骨放线的水平度,方便及时调整误差。

4.4 横龙骨安装

横龙骨安装包括横龙骨角码安装和横龙骨安装2个部分。安装前对所有材料质量进行合格检查,如有破损或者毛刺边等情况出现,需要妥善处理再开始下一道工序。将横龙骨预置在角码上,螺栓穿过活动端并收紧,观察调整横龙骨及各配件的位置,然后在固定端使用焊接的方式将横龙骨与角码连接,再将活动端的螺栓拧紧即可。最后,完成横龙骨的安装工序后,检查其水平度及就位情况。在整个安装过程中,要严格筛选材料质量及把控施工工序质量,将横龙骨和各配件的间隙调整好,运用螺栓配合弹簧垫圈拧紧所有横龙骨。焊接质量要严格把关,焊接完成后需对焊缝部位进行防锈处理。

4.5 玻璃面板安装

玻璃面板需要通过螺钉固定的方式进行现场安装。在龙骨全部安装好后,进行玻璃安装定位线的弹设,要求墨线必须符合规定的尺寸和清晰度。先拉横向和竖向控制线,调整垫平玻璃支承点,再根据平整度和分格缝的大小要求,用规定数量的螺栓将玻璃固定好。然后,选用与胶缝大小相匹配的泡沫条进行填塞工作,填塞过程需要保证深浅一致。并将美纹纸横平竖直地粘贴在胶嵌缝处进行密封。在整个施工过程中,需要提前制定材料进场计划,安排现场堆放及搬运等环节,以保证工序的连续性。工序完成后,严格把好现场安装质量,包括隐蔽工程的检验,注意保护幕墙成品。整个施工工艺流程需要进行严格的把控,才能保证幕墙工程的施工质量。图7展示了具体的施工现场。

5 结束语

玻璃幕墙是实现建筑舒适安全、美观时尚、节能环保于一体的重要外围护结构。针对玻璃幕墙现存问题,提出了一种结构简单,设计合理的新型幕墙系统结构,满足了通风及消防排烟的需求,改善了幕墙的整体性能。在秦岭国家植物园温室馆幕墙工程实践中,由于大跨度非对称空间钢桁架结构体系在施工过程中产生的缺陷和变形会引起的幕墙安装误差。因此,必须精准把握和严格控制施工过程中的每项技术要点,确保整体施工更为全面详尽,最终提升整体施工水平。为此,结合实际工程背景,对全玻璃幕墙体系的施工过程控制开展深入的探究,分析了玻璃幕墙的施工技术难点,开展了以玻璃面板和双坡采光顶龙骨为算例的结构设计计算,提出了玻璃幕墙工程施工方案,旨在提高幕墙工程的安全和质量,为我国快速发展的钢结构及幕墙工程提供一个工程实践依据和理论研究数据。

参考文献

[1] 梁贵登,程小剑,毛旺兴,等. 异形曲面菱形折拼铝板幕墙施工技术[J]. 施工技术, 2019,48(16):78-84.

[2] 章一峰.浅议幕墙行业发展趋势[J].中国建筑金属结构,2018(9):28-35.

[3] 朱东辉.建筑玻璃幕墙的类型特点及设计要点分析[J].建材与装饰, 2020, (18):81-82.

[4] 吕伟, 孙绪烈, 姬鹏成. 超大单元式幕墙设计理念与关键施工技术[J]. 施工技术, 2018, 47(S1):370-374.

[5] 陈威. 玻璃幕墙的现状以及绿色环保发展[J]. 装饰装修天地, 2018(22):2.

[6] 王天萌, 王宏博. 浅析新型节能玻璃幕墙施工新技术的发展与应用[J]. 建筑与预算, 2019, (8): 96-99.