直升机液压系统油液污染控制系统建模与分析

2023-06-28刘钦榛鲍嘉枫

刘钦榛,鲍嘉枫

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

随着高新技术的快速发展, 航空技术也得到了快速发展,航空科学技术在民用和军事领域的重要作用越发凸显。液压传动系统由于具有操作控制方便、元件尺寸小、单位功率质量轻、工作安全性高、易与电控结合等优点,已经广泛地应用于航空航天、冶金机械、工程机械等设备中。液压系统是直升机的肌肉,是机上重要的能量传递系统,其可靠运行对于保证直升机操纵能力至关重要。研究表明,液压系统故障导致的飞机故障约占飞机故障总数的40%;在等级严重的航空事故中,液压系统故障引起的事故比例更是高达15%~20%[1];液压系统的污染物引起的故障占液压系统总故障的70%左右[2]。

液压系统的油液污染状况在很大程度上决定了系统的可靠性和使用寿命。液压油独有的优越性与油液污染造成的可靠性问题是无法调和的矛盾[3]。随着液压系统朝着高精度和高可靠发展,液压系统对油液污染越发敏感。因此,为保证液压系统的可靠运行,需准确控制其油液污染程度。本文以液压系统为研究对象,建立了液压系统污染控制模型,分析影响油液清洁度的相关因素,提出了有利于油液污染控制的技术措施,进而全面提高液压系统的可靠性。

1 液压系统油液污染

液压系统油液中的污染物是指油液中不希望有的且对系统有危害的物质,可分为物质型污染物和能量形式污染物[4]。物质型污染物主要有空气、水、固体颗粒、化学物质和微生物等。能量形式的污染物包括静电、磁场、热能、腐蚀等能量。

物质型污染物以气体、液体和固体三种物理状态存在于油中。气体污染物可呈溶解状态,或以气泡的形式混杂于油液中。液体污染物呈游离状态,溶解于基础油或使基础油成为乳化液。固体污染物通常以微粒状态出现,通称为固体颗粒。静电会造成元件电流腐蚀。磁场会致使铁磁性磨屑吸附在零件表面或间隙内,造成元件的污染磨损、堵塞和卡滞。过多的热能使油温升高,引起油液润滑性能下降和元件泄漏增大,并加速油液变质和系统密封老化失效。

液压系统污染物能够加速液压元件的磨损,造成各种各样的故障。尤其是固体颗粒污染物,是液压系统中最普遍、危害最大的污染物,会导致泵、阀等元件的磨损和堵塞,使控制元件动作失灵而引起液压故障。因此,采取有效的措施保证液压油液的清洁度,是污染控制的重要任务。

2 油液污染控制建模与分析

液压系统污染控制过程实质上是污染物产生、侵入和滤除的动态平衡过程[5]。其目标就是保障油液的清洁度,使液压系统中各元件能工作在允许的污染浓度范围内,提高液压系统的可靠性。为了研究直升机液压系统油液污染度的变化规律,需要建立油液污染控制模型,为液压系统污染控制技术的研究提供依据[6]。

依据油液流动的物理规律,通过分析油液及其内部包含的污染颗粒在系统内的传递扩散方式,建立油液污染控制模型,阐述油液污染在液压系统中的状态。根据系统某一处的污染量为该处原有污染量、侵入污染量、生成污染量的和与过滤净化的污染量的差的思想,可建立油液污染控制方程,用于定量分析系统各点的油液污染程度[7],其原理如式(1)所示。

(1)

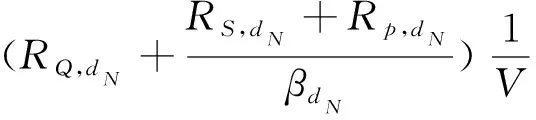

令CY,dN为液压系统各元件油液中尺寸大于dN的初始颗粒污染浓度;RS,dN为控制、执行元件工作中尺寸大于dN的颗粒污染物生成速率;RQ,dN为系统中尺寸大于dN的颗粒污染物的外界侵入速率;Rp,dN为液压泵工作中颗粒尺寸大于dN的磨屑生成率;βdN为过滤器对颗粒尺寸大于dN的污染物的过滤比,即过滤器上、下游单位体积油液内大于尺寸dN的颗粒污染物个数之比;V为系统油液体积;Q为液压泵的流量。

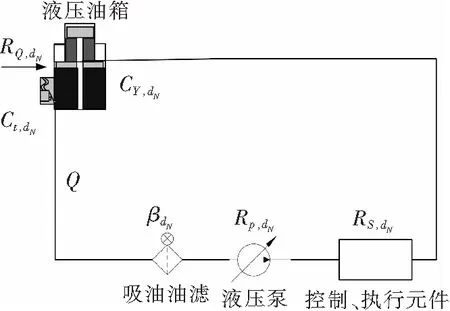

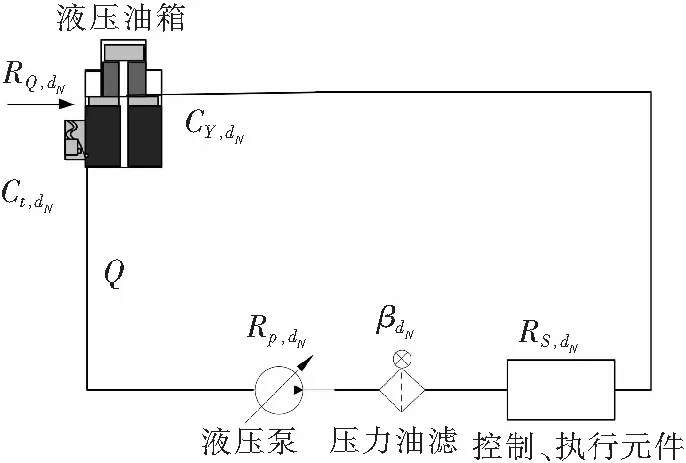

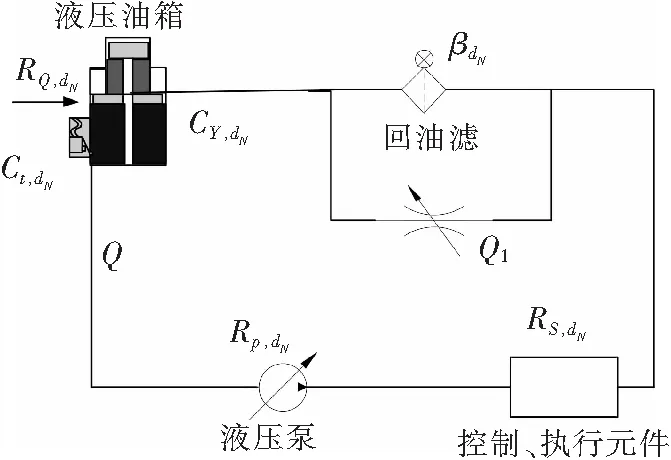

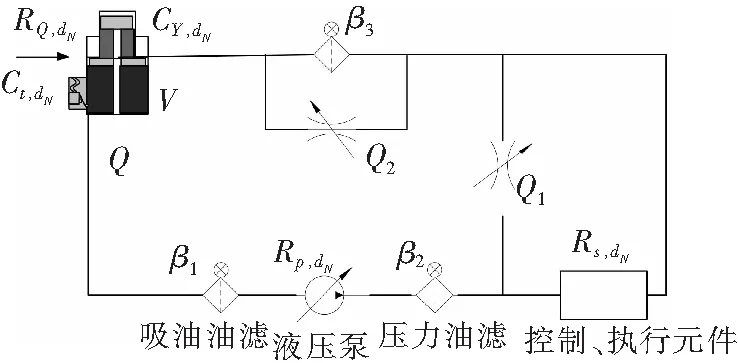

液压系统中过滤器的安装位置以及滤芯的过滤性能,都会对系统油液污染控制产生重要影响。按照过滤器安装位置的不同,液压系统过滤方式可分为吸油管路过滤(见图1)、压油管路过滤(见图2)、回油管路过滤(见图3)、旁通管路过滤(见图4)。对于采用吸油管路过滤的系统,由式(1)可知,在任意Δt时间内,可得变化后的油箱油液瞬时颗粒污染度为:

图1 吸油管路过滤

图2 压力管路过滤

图3 回油管路过滤

图4 旁通管路过滤

Ct,dNV=CY,dNV+RS,dNΔt+RQ,dNΔt+

(2)

当Δt→0时,有微分方程:

(3)

同理可得,采用压力管路过滤的系统的数学模型为:

(4)

采用回油管路过滤的系统的数学模型为:

(5)

旁通管路过滤的数学模型为:

(6)

为降低模型复杂度,本文在推导污染平衡方程时,做如下假设:

1)油箱的油液污染颗粒分布均匀,且外部污染物侵入率均匀;

2)过滤器工作过程中过滤比不变;

3)油液无泄漏,油箱中油液的容积即为液压系统全部油液的容积;

4)液压系统无超压现象,即安全阀关闭Q2=0。

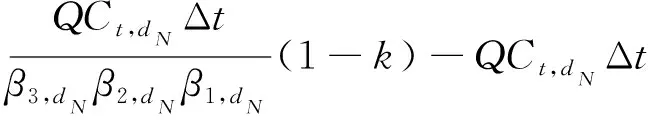

依据液压系统污染控制基本理论对直升机液压系统进行适当简化,建立直升机液压系统通用模型。简化后的模型如图5所示。依据式(1)-(6)有:

图5 直升机液压系统系统通用模型

(7)

当Δt→无穷小时,有:

(8)

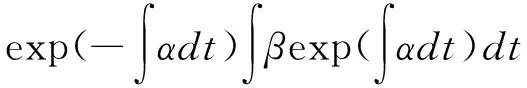

式(8)通解为:

(9)

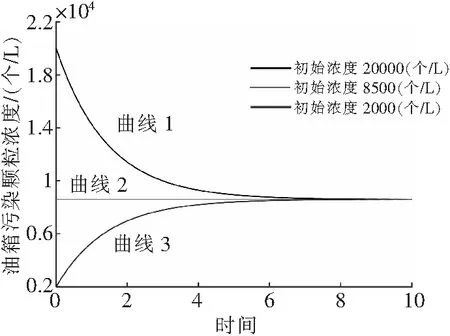

其中,参数k、β3,dN、β2,dN、β1,dN、V、Q、RS,dN、Rp,dN、RQ,dN可基于试验数据进行参数估计得到。

由摩擦学原理[8]可知:机械零件的正常磨损过程可分为磨合磨损阶段、稳定磨损阶段、剧烈磨损阶段。当液压元件工作在稳定磨损阶段时,其磨损率大致为常数,即颗粒浓度的生成速率为恒定值,故有RS,dN、Rp,dN为定值。令外界侵入污染物侵入率RQ,dN不变,则α、β为常数,式(9)可化简为:

(10)

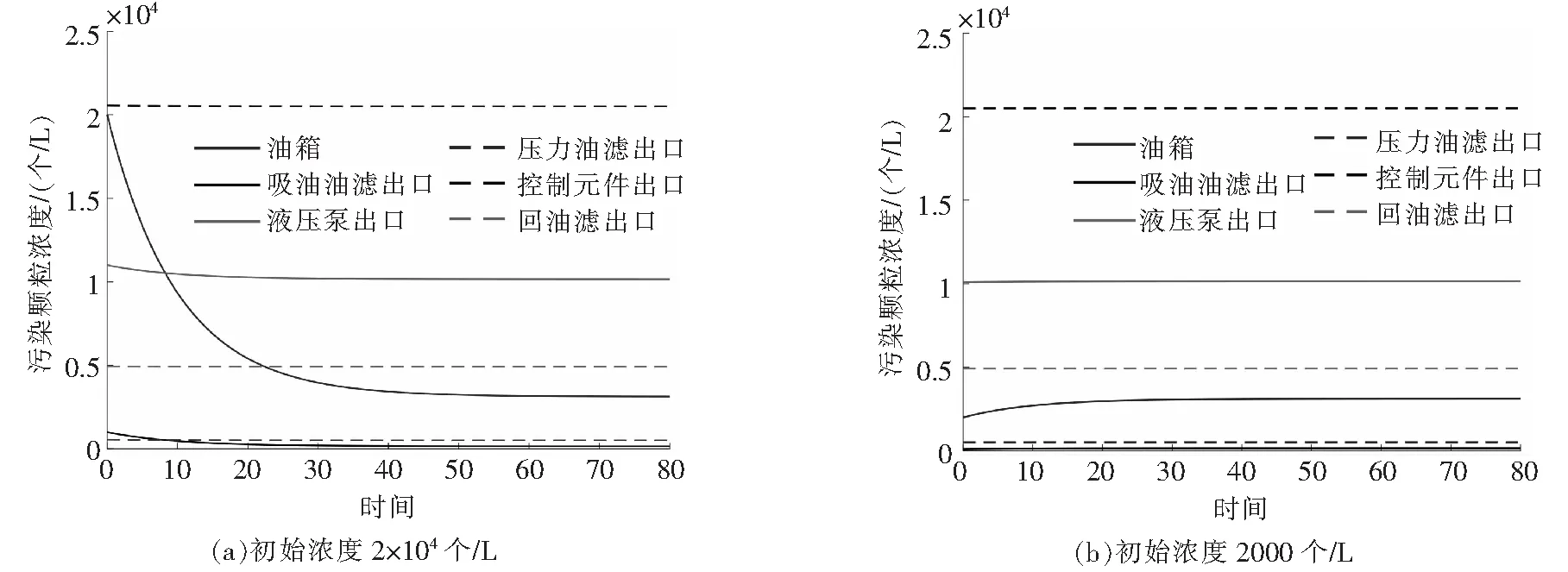

根据污染物守恒原理,过滤器当前纳污量为:

(11)

(12)

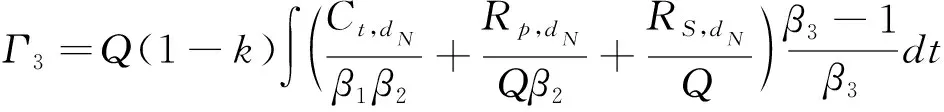

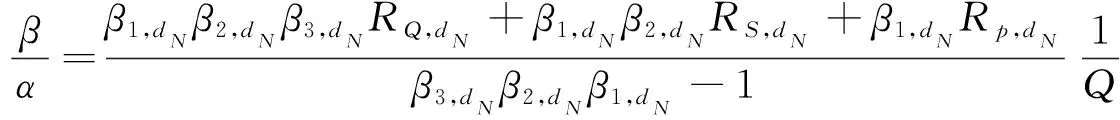

相同参数设置条件下,按图1-图4所示过滤器设置的系统的过滤结果见图6。其中,回油管路过滤和旁通管路过滤的过滤效果最佳,并且这两种过滤方式可以减小液压泵的吸油阻力。直升机液压系统过滤系统的过滤结果见图7-图8。

图6 不同初始污染浓度下四种过滤系统过滤结果对比

图7 不同油箱初始污染浓度下油箱油液污染物浓度

图8 不同油箱初始污染浓度下油滤纳污量

由图可知,对于同一系统,在不同油箱初始污染浓度的情况下:①油箱瞬时污染物浓度最终将趋于稳定;②回油滤纳污量最大,压力油滤纳污量次之,吸油油滤纳污量最小;③污染物浓度排序:控制、执行元件出口>液压泵出口>回油虑出口>液压油箱>压力油滤出口>吸油油滤出口。

3 油液净化系统优化设计

3.1 初始污染物浓度对系统瞬时污染度的影响

液压元件对油液污染物浓度较敏感,油液污染度越高,液压元件摩擦副磨损越严重。液压泵试验结果表明,泵的寿命随工作液污染物浓度的增加而降低,当工作液污染物浓度超过某一值后,液压泵的磨损速率显著增大,寿命急剧下降[9]。因此,为保证液压系统正常、可靠地工作,必须将系统固体污染物浓度极限值控制在某一临界值以下,该临界值即为液压系统污染度控制水平。

由式(3)和(4)可知:

(13)

当节流阀全关时,即k=0,有:

(14)

由式(13)和(14)可知,当系统流量一定时,油箱污染浓度稳定值与系统过滤器过滤比、污染物侵入速率、污染物生成速率、液压泵磨损速率有关,与油箱体积和初始污染物浓度无关。

3.2 过滤器过滤性能对系统瞬时污染度的影响

当过滤器的过滤比βi,dN→+∞时,β/α→RS,dN/Q。即系统中过滤器的过滤比选择很大时,油箱油液的瞬时污染度也仅仅趋于RQ,dN/Q,见图9、图10。当过滤器过滤比由2增加到5时,油箱稳态污染物浓度显著降低;当过滤器过滤比由50增加到200时,油箱稳态污染物浓度基本保持不变。故在选择过滤器时,并不是过滤能力越高越好,选用时要结合液压系统本身的需求和经济性进行选择。

图9 不同初始污染浓度下系统各液压元件处污染物浓度

图10 不同油滤过滤比下油箱污染物浓度

3.3 系统流量与油箱体积对系统瞬时污染物的影响

由式(5)可知,当其他参数确定时,流量Q与油箱体积V之比决定了油液污染物浓度趋于污染度控制水平的时间(临界时间)。如图11所示,Q/V越大,系统的临界时间越小。由图可知,在过滤效率和Q1一定时,Q/V值不同,油箱中油液污染度变化规律不同,Q/V值越大,油液污染度衰减速度越快,油液过滤净化速率越高。流量一定的情况下,油箱容积V越小,油液污染物过滤净化速率越快,即直升机液压系统油液污染度将会在极短的时间内达到稳定清洁度水平。

图11 不同油箱体积下的临界时间

4 总结

本文阐述了直升机液压系统油液污染物的来源、种类及危害。通过分析油液及其内部包含的污染颗粒在系统内的传递扩散方式,建立了直升机液压系统油液污染控制模型,分析了模型中各因素对油液污染控制的影响,提出了油液污染控制的建议:合理减小油箱体积,能够加快油液的净化速率;控制液压系统初始污染物浓度,能够提升系统寿命;需要根据系统污染侵入速率、生成速率、过滤器过滤比确定系统目标清洁度要求。