直升机自动回中机构轴承损坏故障分析

2023-06-28程承,洪彬,张偲,王磊

程 承,洪 彬,张 偲,王 磊

(陆装驻景德镇地区航空军代室,江西 景德镇 333002)

0 引言

目前飞机主要是通过差动刹车、非对称推力或操纵前轮转弯机构实现转弯[1-2]。自动回中机构能够使尾轮具备很好的离地后回中能力[3-4]。

在某次对直升机进行定检时,发现自动回中机构右侧轴承外圈发生破坏。问题发生后,对同型机其余架机进行了普查,发现另有3架机轴承均存在外圈断裂的情况。经现场确认,断裂的轴承外圈标记均为同一家生产厂家。

1 自动回中机构工作特性

尾轮自动回中机构主要由驱动组件、凸轮和连接件组成,凸轮通过插销安装于轮叉上,驱动组件安装于摇臂上。驱动组件主要由支座、支座衬套、弹簧、弹簧衬套、双耳活塞杆、轴承、平头轴、调整螺母、调整螺母衬套和防转片组成。轮叉偏转时,凸轮推动活塞杆压缩弹簧。直升机在轮叉偏转情况下离地后,活塞杆在弹簧作用下前移,对凸轮形成一个回中力矩,进而驱动轮叉转动,直到尾轮回到中立位置。

2 故障原因定位

针对自动回中机构轴承损坏情况,结合自动回中机构和工作原理进行分析,可能存在的原因有:轴承的性能不满足使用要求,轴承出现有害变形和轴承滚道出现压伤。具体分析如下:

2.1 轴承性能分析

2.1.1 轴承承载能力分析

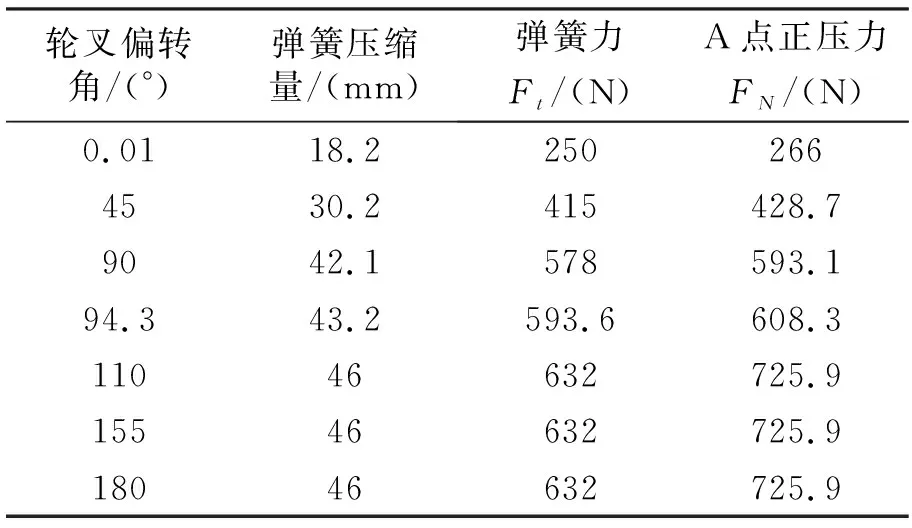

不考虑冲击载荷的情况下,尾轮偏转110°~180°,轴承受的载荷最大,此时弹簧载荷为632 N,轴承载荷为725.9 N。详见表1。

表1 轴承载荷理论计算表

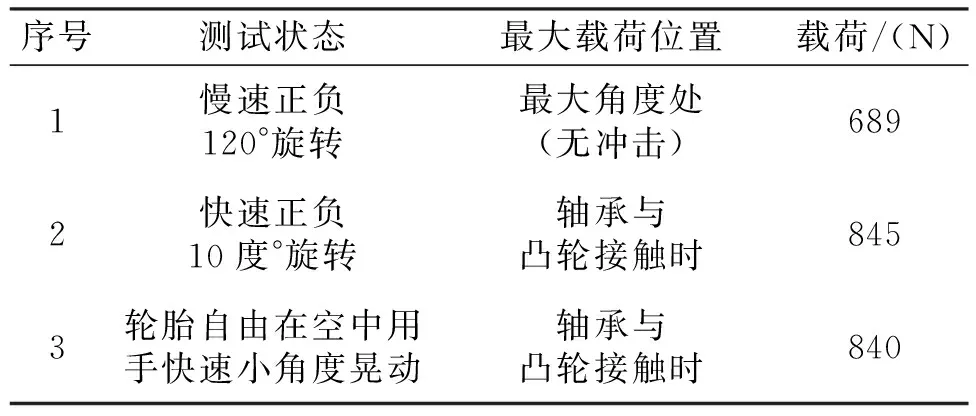

在试验室对自动回中机构可能出现的极限载荷进行了测试,测试位置在活塞杆前端。测试结果见表2。

表2 轴承载荷测试数据表

选用的轴承为工业级轴承。技术人员提供的轴承性能数据为:额定径向动态载荷1.86 kN;额定径向静态载荷0.92 kN。而故障复查时查询其官方电子手册发现其轴承性能数据如下:额定径向静态载荷0.585 kN;额定径向动态载荷1.53 kN。

轴承一般都是安装到支座内使用的,而该产品轴承外圈直接作为滚轮使用。这种使用方式会增大外圈的使用应力,导致轴承承载能力下降。轴承承载能力下降程度无理论分析依据和参考经验,研制时通过19.2万次耐久性试验,未出现轴承破坏。

针对轴承外圈直接作为滚轮使用和外圈有支撑保护使用两种情况,进行了对比试验。轴承外圈直接作为滚轮使用时,比外圈有支撑保护使用时的承载能力下降了40%。

轴承使用过程的最大载荷为845 N,超出了电子手册规定的轴承径向静态载荷(0.585 kN),很有可能是造成故障的原因。

2.1.2 轴承材料质量分析

1)自动回中机构选用的轴承为深沟球钢珠轴承,为标准件。手册中无材料与热处理信息。因外圈同时也断裂,采用径向极限载荷试验测试轴承径向承载能力,并进行断口分析、材料成分等方式排查。径向极限载荷试验排查情况如下:

试验时选取了5个轴承进行了径向极限载荷测试,其中2件为装机轴承厂家生产的,3件为其他厂家生产的。对外圈极限载荷试验数据用厂家提供的换算公式进行换算(极限载荷是额定静态载荷的7.5倍):装机轴承厂家生产的轴承径向额定静态载荷为466.4 N~539.3 N,不满足产品手册规定的要求(0.585 kN);某厂家生产的轴承径向额定静态载荷约为697.3 N,比装机厂家生产的轴承高出近30%。

2)选取了3架机的装机轴承(含非故障件)进行断口及材料分析检查,基本情况如下:

①几架机的故障轴承断裂特征相似:宏观均是外圈有一处沿轴向发生断裂,断口无明显塑性变形,断裂起始于外圈内表面侧;微观主要呈韧窝及沿晶特征,与人为打断轴承外圈断口一致。这表明3架机故障轴承的断裂性质为过载断裂。

②几架机的轴承的组织与硬度差异较大,其中一架机的轴承晶粒较粗大,容易发生过载断裂。

③轴承外圈、内圈或内外圈存在坑状挤压损伤和不均匀的接触痕迹,表明轴承存在受力不均的情况。这种情况会更加剧导致轴承外圈失效。

根据轴承径向极限载荷测试及故障件断口分析结果,法国生产的轴承性能不稳定,同等情况比意大利生产的轴承承载能力差20%,不满足轴承手册规定的要求,很可能成为故障原因。

2.2 轴承出现有害变形分析

参考《QAVIC 02147 2014 航空机体球轴承通用规范》进行轴承径向载荷试验显示:轴承在承受3500 N后,出现卡滞,轴承出现有害变形,很可能成为故障原因。

2.3 轴承滚道出现压伤情况分析

经检查,损坏的轴承出现滚道压伤情况。导致轴承有害变形和滚道出现压伤发生的原因为轴承设计承载能力不足或者轴承质量不稳定。通过排查,导致轴承损坏的故障原因是:①轴承选用不合理,选用的轴承径向额定静态载荷(585 N)低于使用过程中可能的出现最大载荷(845 N);②交付装机的轴承质量不稳定,其径向额定静态载荷(466.4 N~539.3 N)不满足该轴承规定的径向额定静态载荷(585 N)要求。

3 解决措施

根据前文分析,轴承外圈使用过程中出现断裂的根本原因是轴承挤压强度不足,使用过程中滚道产生较大永久性有害变形,这种有害变形会降低外圈内表面的承拉能力。因此,解决轴承故障的措施可以是:提高轴承滚道抗挤压能力和外圈内表面抗拉能力,或降低轴承使用过程的挤压和轴承外圈内表面拉应力。依据测试的轴承最大载荷845 N和相关的换算关系,轴承破坏载荷应为3802.5~6337.5 N。综合考虑采购轴承承载能力存在波动以及前期多次测试的结果,要求轴承压完衬套后能承受≥6200 N的载荷。6200 N对应的球轴承系数R约为4.9。

为解决轴承损坏问题,采用以下措施:

1)采用在轴承上增加衬套保护的改进方案可以有效降低轴承使用过程的挤压和轴承外圈内表面拉应力。在轴承外圈增加1.5 mm厚的不锈钢衬套,改善轴承受力环境,降低轴承使用过程的挤压和轴承外圈内表面拉应力。改进后轴承外圈最大应力(内侧滚道区)从590 MPa下降到290 MPa。

2)为了确保轴承质量的稳定性,批次件数不超过100件轴承(不同产地轴承不能算一批次)抽样3件,100件以上抽样5件进行径向极限载荷测试(加载点为两个钢珠中间位置),轴承破坏载荷≥6200 N。

4 验证情况

产品改进后,进行了功能、性能、寿命及改进效果验证。结果表明,改进后产品满足产品协议书要求。

1)滚轮径向承载能力

本试验的目的是验证改进后的自动回中机构滚轮径向承载能力是否有较大提升,并能满足使用承载要求。选取了4件自动回中机构滚轮进行径向加载试验。滚轮径向承载试验结果表明,改进后的带衬套轴承径向额定载荷不小于926 N,比原轴承径向额定载荷(585 N)提升了58.3%,能满足自动回中机构最大载荷845 N的使用要求。

2)回中性能及耐久性试验

回中性能试验依次对自动回中机构工作时的12个角度进行了回中性能测试,并用秒表记录了每次自动回中的时间。各个角度自动回中时间最小值为0.31 s,最大值为0.88 s,均未超过1 s。顺时针360°转动5次,逆时针360°转动5次,衬套及轴承均未出现变形或裂纹。试验结果表明,轴承加衬套后的回中机构自动回中性能满足设计要求。

改进后的自动回中机构按照任务书要求完成了全寿命耐久性试验,共计22.4万次偏转,19.2万次尾轮小幅偏摆的循环。试验后进行了试验件检查,检查情况如下:①试验后试验件完好,无破坏情况;②完成试验后,自动回中机构仍具备自动回中能力,回中时间均在2 s以内。

由于回中耐久性按次数计算,而全机寿命按飞行小时数计算,所以应将回中耐久性试验次数换算成直升机飞行小时数。按照每飞行小时对应直升机4次起落,每次起落按4次回中考虑(2次典型角度、2次小角度),分散系数取2,故(192000+192000)/4/4/2=12000,即全寿命耐久性试验偏转次数对应12000飞行小时。换算后表明:改进后的自动回中机构具备12000飞行小时耐久性寿命。

3)装机验证情况

完成性能试验和阶段耐久性验证后,数架机换装改进后的自动回中机构,进行了领先使用验证:自动回中机构轴承转动灵活,外观检查正常,产品回中功能和性能正常。