航空发动机不确定性设计体系探讨

2023-06-28郑新前王钧莹黄维娜伏宇程荣辉熊洪洋

郑新前,王钧莹,黄维娜,伏宇,程荣辉,熊洪洋

1.清华大学 航空发动机研究院,北京 100084

2.清华大学 车辆与运载学院,北京 100084

3.中国航发四川燃气涡轮研究院,成都 610500

4.中国航发贵阳发动机设计研究所,贵阳 550081

5.中国航发沈阳发动机研究所,沈阳 110015

6.空军装备部,北京 100843

航空发动机被誉为现代工业“皇冠上的明珠”,其设计水平已经成为一个国家工业基础、科技水平、国防实力和综合国力的集中体现。随着飞机指标先进性和经济可承受性要求不断提高,对航空发动机的性能、可靠性、使用寿命、综合成本等多方面要求日益严苛,为航空发动机设计带来了严峻的挑战。

在航空发动机百余年的发展历程中,设计体系不断进步。设计流程上,由早期相对独立的各子设计模块建设,逐渐走向基于系统工程的集成产品研发体系;设计工具上,从低维的经验设计模型,逐渐发展到全三维、多物理场耦合等更高保真度的数值仿真;设计理念上,也演变出从亚声速到超/跨声速、从单工况到多工况、从单学科到多学科等多项转变。设计体系的进步为高性能发动机的研发奠定了良好的基础。

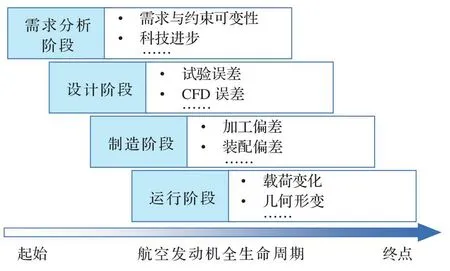

当前的航空发动机设计体系是基于给定目标性能水平进行的确定性设计。然而,航空发动机全生命周期不同阶段存在着大量的不确定性来源,需求分析阶段的需求与约束变化,设计阶段的仿真误差,制造阶段加工偏差,运行阶段使用环境变化等(见图1)。

图1 航空发动机全生命周期不同阶段的不确定性来源Fig.1 Sources of uncertainty in different stages of aeroengine life cycle

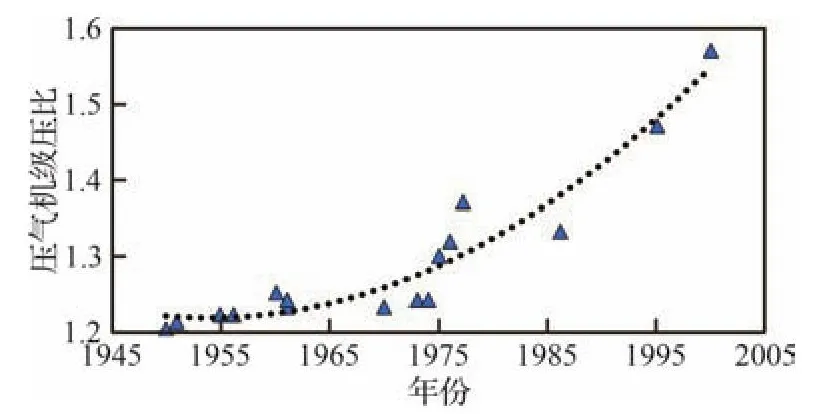

这些因素导致航空发动机在验证试验、加工制造和使用服役的过程中,性能/可靠性指标往往会偏离预期的设计值呈离散分布,带来性能不达标或故障问题。且随着航空发动机载荷不断提高(以压气机为例,级压比从1.2提高到1.5以上,如图2所示[1]),各种不确定性因素带来的影响不断增强,评估与控制不确定性影响的重要性和紧迫性日益突出[2]。

图2 航空发动机压气机级压比发展趋势[1]Fig.2 Development trend of compressor stage pressure ratio of aeroengines[1]

针对复杂系统的不确定性量化与设计问题,国内外已经展开了一系列探索性研究。美国国家航空航天局(National Aeronautics and Space Administration,NASA)于2002年发表了《多学科不确定性设计应用于飞行器设计的机遇和挑战》,深入分析了多学科不确定性设计应用于飞行器设计的需求和困难,并为相关研究提供了思路和方向[3]。美国国防高级研究计划局(Defense Advanced Research Projects Agency,DARPA)于2015年启动了“定量化物理系统的不确定性”(Enabling Quantification of Uncertainty in Physical Systems,EQUIPS)项目,旨在通过发展数学工具和方法来解决复杂系统设计问题,以有效地定量、传递和管理多源的不确定性影响[4]。在欧洲,以德国宇航中心、空客、NUMECA为代表的数十家机构于2013年联合启动了“航空工业不确定性管理与鲁棒性设计计划”(Uncertainty Management for Robust Industrial Design in Aeronautics,UMRIDA)并开展了一系列研究[5]。英国罗罗公司、美国通用电气公司(General Electric,GE)针对航空发动机中风扇、压气机和涡轮等各部件的加工偏差对发动机各项性能指标的影响开展了大量研究,并开展了鲁棒性优化研究[6-7]。国内,清华大学、北京航空航天大学、南京航空航天大学、浙江大学等高校以及中国航发集团各研究所也相继开展了发动机整机不确定性量化[8]、鲁棒性优化研究[9],部件性能不确定性量化[2,10]、鲁棒性优化研究[11],结构不确定性量化[12]、鲁棒性优化研究[13]。

近年来,针对不确定性已经取得了一系列研究成果,但尚未从理论层面系统地提出航空发动机不确定性设计体系。本文在当前确定性设计体系的基础上,结合不确定性研究取得的各项成果,对如何构建航空发动机不确定性设计体系、实现航空发动机设计体系的变革进行了探讨。本文首先归纳了航空发动机全生命周期中的不确定性因素及其影响;进而阐明不确定性设计体系的内涵和必要性,并逐项分析设计体系的流程、方法、平台、规范和组织等基本要素,探讨不确定性设计体系建设的各发展阶段;最后,提出当前阶段不确定性研究中依然存在的各项挑战。

1 航空发动机全生命周期中的不确定性

1.1 不确定性内涵

不确定性广泛存在于自然世界、工程系统与社会生活之中。随着人类认知的进步和科学的发展,在应用数学[14]、经济学[15]、人工智能[16]、航空[17]、航天[18]等多个领域都展开了不确定性的相关研究。不确定性的一般定义为:系统及其环境的内在可变性,以及人类对系统及其环境认识的知识不完整性[19-20]。而在不同领域,对于不确定性这一概念分别有着各自的具体定义。

以计算流体力学(Computational Fluid Dynamics,CFD)为例,1998年美国航空航天学会(American Institute of Aeronautics and Astronautics,AIAA)给出了CFD不确定性的定义为[21]:在建模过程的任意阶段/活动中,由于知识的缺乏导致的潜在缺陷。这一定义强调了CFD中不确定性的两大特征:① 潜在性。即缺陷可能发生,也可能不发生。例如,在预测某些事件时,即使存在知识缺乏,也可能不会出现缺陷。因此,通常可以用概率分布来描述缺陷的发生与否或发生程度。② 来源于知识缺乏。缺乏知识通常是由于对物理特性或参数的认识不完全,或由于物理过程(如湍流过程)本身的复杂性[21]。

1.2 不确定性分类

根据不确定性的定义,可将航空发动机全生命周期中的不确定性因素分为随机不确定性和认知不确定性两大类,如图3所示。

图3 航空发动机全生命周期中的不确定性因素分类Fig.3 Classification of uncertainties in aeroengine life cycle

不确定性定义中,系统及其环境的内在可变性通常被称作随机不确定性(或客观不确定性、内在不确定性)[17,20]。航空发动机中的随机不确定性,通常来源于制造/使用几何偏差、载荷变化等。为了准确描述随机不确定性变量的分布特征,通常需要大量样本,并采用概率统计方法对其进行建模与分析。

不确定性定义中,人类对系统及其环境认识的知识不完整性通常被称为认知不确定性(或主观不确定性、模型不确定性)[17,20]。认知不确定性的产生通常是推导物理公式或建立数学模型时,所作的假设或简化引起的。通过开展更多的试验,并利用这些信息改进物理模型,使其能够对现实系统状态进行更有效的预测,可以缩减认知不确定性[22]。

1.2.1 随机不确定性

1)几何不确定性

航空发动机的几何不确定性主要来源于制造和使用2个阶段。其中,制造几何不确定性通常来源于工艺系统自身的误差、工艺系统受力变形/热变形引起的误差、工件内应力引起的误差、装配误差等。

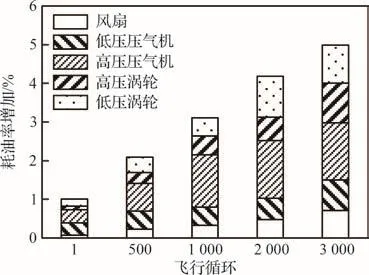

使用几何不确定性主要来源于侵蚀、积垢、磨损、积冰、腐蚀、氧化、高温蠕变等因素,导致发动机性能退化和裕度降低,一方面降低安全性,另一方面会带来整机输出功减少、油耗增加、使用维护/运营成本增加等问题[23]。NASA基于JT9D大涵道比涡扇发动机性能退化的研究表明,各部件的使用几何形变导致的整机单位推力油耗衰减可高达约5%[24],如图4所示。其中关键的几何不确定性因素包括:由于飞行载荷带来的间隙变化、叶型和密封的侵蚀以及热变形。

图4 JT9D整机耗油率衰减及各部件影响示意图[24]Fig.4 Schematic diagram of thrust specific fuel consumption deterioration and influence of each component of JT9D[24]

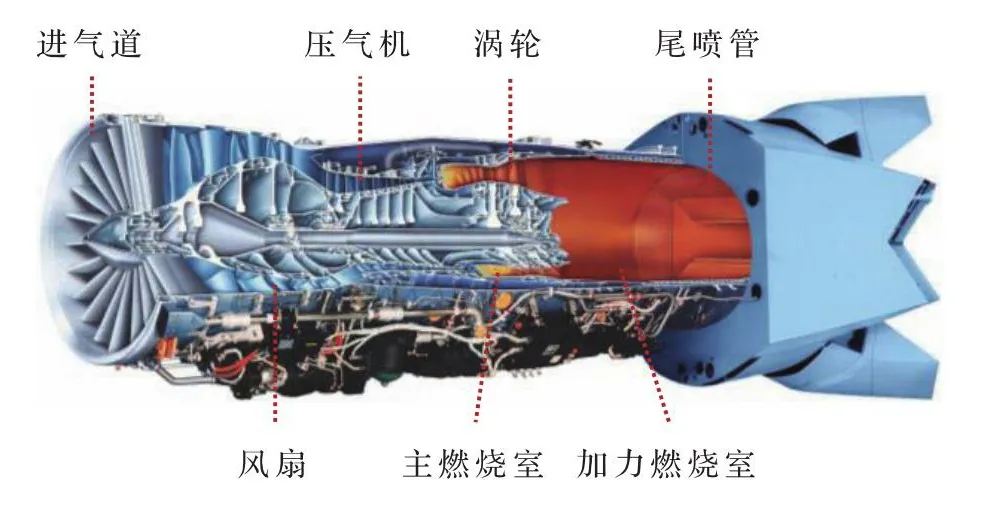

航空发动机典型结构主要包括进气道、风扇、压气机、燃烧室、涡轮、尾喷管等几大部件(见图5)。对于不同的航空发动机部件,由于几何和载荷特征差异,几何不确定性影响也不尽相同[22]。

图5 典型航空发动机结构示意图Fig.5 Schematic diagram of typical aeroengine structure

风扇是典型的增压部件,具有体积大、流量高和压比低的特点。由于加工偏差、装配误差或使用过程中显著的侵蚀和磨损,会导致风扇的前缘形状[25]、叶尖间隙[26-28]、叶身轮廓度、表面粗糙度[29-30]、封严[31]等几何不确定性,进而影响风扇的流通能力、增压能力、效率或稳定性。

除上述因素外,如果考虑风扇与核心机的相互作用,风扇根部不确定性也值得关注[31]。

各处间隙对结构可靠性的影响十分关键。转静间隙过小时,带来转动和静止件的碰磨,可能导致叶片疲劳损伤,也可能引起转子产生非协调进动,使转子失稳乃至结构系统失效;封严间隙过小时,封严结构与轴之间的碰磨会导致封严损坏、漏油、轴弯曲、振动加剧等问题[32]。

相较于风扇,压气机具有体积小、流量低和压比高的特点。因此,在相同的制造精度下,几何相对偏差较大,且流动的强逆压梯度放大了几何偏差对流场的影响,不确定性影响更为显著。

与风扇类似,前缘形状、叶顶间隙、叶身轮廓度、封严尺寸等因素也是压气机中的关键几何不确定性因素。流道内的台阶、叶片表面粗糙度[33]、叶根倒角形状[34]、转静子轴向间隙、叶片安装角、叶片积叠线的周向位置度等几何不确定性也是潜在的影响因素[35]。这些不确定性因素会导致增压能力、流通能力、效率、稳定工作范围等性能量的衰退[1],进而影响发动机的推力、耗油率等[36]。压气机间隙对结构的影响同风扇。

涡轮作为热端部件,进口温度很高,可达2 000 K以上,除受到积垢、侵蚀和腐蚀等[37-38]外,还存在热腐蚀、高温蠕变等特有问题[23],为涡轮盘/叶片的结构可靠性设计提出了更高的挑战[32]。此外,涡轮叶片中通常会采取复杂的冷却系统,冷却孔通常尺寸十分小,易产生制造偏差/缺陷,对涡轮性能和寿命十分重要。

针对涡轮几何不确定性影响的研究中,小部分关注主流通道内叶片几何参数对性能的影响,如导向器喉口面积、叶顶间隙[39]、叶片表面粗糙度[40]等;更多研究集中在冷却系统几何不确定性的影响上,如冷却孔形状[41]、冷却孔表面粗糙度[42]等。进而影响气动性能、冷却性能和叶片寿命[7,43];此外,还有大量研究关注关键尺寸公差(如应力集中的孔边、倒角等)、加工表面完整性、使用疲劳/蠕变等不确定性对涡轮盘/叶片失效的影响,并开展可靠性评估与设计[32]。

近年来,增材制造技术不断成熟并逐步被应用到叶片生产中,由于细小通道内难以进行平滑处理,冷却孔形状不确定性显著,其影响也值得关注[44]。

对于各叶轮机部件,制造/装配误差、使用形变等因素会破坏叶盘周向的对称结构,引入转子系统的不平衡量,可能导致较大的振动响应。由不对称带来的气动弹性问题被称为失谐现象[45]。一方面,失谐会导致应力集中和高周疲劳失效,严重时带来结构可靠性问题;另一方面,通过人为设计引入失谐,可能带来抑制颤振的良好效果[32]。

进气道唇角/唇缘半径不确定性会影响其总压恢复系数;尾喷管的流道面积、矢量角几何不确定性对发动机的推力和耗油率有显著影响。燃烧室[46]燃油喷嘴的喷口直径、旋流槽截面积不确定性会直接影响喷嘴流量,此外,火焰筒几何不确定性[22]影响也值得关注。滑动轴承的间隙不确定性对轴承特性和发动机稳定性的影响不可忽略,轴承瓦块加工误差引起的不对称性也会影响动态刚度和阻尼系数[22]。

对于制造/使用几何不确定性的影响评估和设计,进而开展鲁棒性设计/可靠性设计,为全生命周期内综合性能/可靠性的提升和成本的降低奠定良好的基础。

对于未来的发动机,随着性能指标和轻量化要求的提高,可以预期其载荷不断增加,而尺寸不断减小,几何不确定性的影响将进一步增加;另一方面,随着增材制造等先进制造技术的引入,对于发动机几何设计,尤其是小尺寸内流道的设计及其几何精度的控制也将面临新的挑战。

2)载荷不确定性

航空发动机在使用过程中,由于使用环境变化、上下游部件相互影响或使用剖面的变化,整机/各部件存在着显著的载荷不确定性。

使用环境/上下游部件的差异,主要带来进出口边界条件的变化。对于进气道,其进口边界条件会受到飞机机动飞行、机身凸起物、发射导弹等的影响,产生进气温度、压力畸变或积冰,影响性能和气动稳定性;对于风扇/压气机,其进口边界条件可能直接受到环境中气流状态(如空气中的紊流度、海平面横风、编队飞行中的相互干扰、弹射起飞的蒸汽)或受进气道出口涡流等因素的影响,带来进口温度[47]、压力[48]、湍流度[49]、来流方向等的不确定性,进而影响气动性能和稳定性;出口边界条件可能受到环境气流状态、燃烧室/加力燃烧室压力脉动等的影响。此外,风扇出口和压气机进口边界条件也会相互影响。对于可调涵道比的变循环发动机,这一影响更为复杂。

对于涡轮,其进口边界条件主要受燃烧室出口温度分布[50]和湍流度[51]的影响,带来涡轮传热和寿命预测中的高度不确定性;出口边界条件主要受大气环境、尾喷管或加力燃烧室的影响。

使用剖面的不确定性,导致发动机运行的载荷谱发生变化,体现在载荷大小、持续时间和变化频率等方面的不确定性,进而影响发动机的结构完整性。对于发动机结构件,载荷不确定性的影响极为重要,也是制约发动机结构可靠性设计的主要瓶颈之一[32]。如,涡轮中转速、温度场的随机不确定性,会影响其疲劳强度,进而影响可靠性和寿命。对于转子系统,如果使用过程中遇到极限载荷(如过载载荷引起的间隙变化和振动响应)、恶劣载荷(如外物打伤引起的叶片丢失),也可能引发严重的可靠性问题。

对于载荷不确定性的影响,一方面直接关注其对性能、结构完整性的影响;另一方面,几何不确定性与载荷不确定性的耦合影响也十分重要[52],如雷诺数与粗糙度影响[33]、进口气流角/雷诺数/马赫数与前缘形状影响[25,53]之间都存在着强耦合作用。

3)其他随机不确定性

除几何、载荷不确定性外,其他典型随机不确定性因素还有:由于飞机要求、用户需求和市场预测等[54]难以预知的变化,发动机需求分析阶段面临的需求与约束可变性;制造/使用过程中各部件的材料成分、微观结构不确定性,改变结构力学特性[13,55],严重时可能导致断裂事故;燃烧室中所采用的燃油化学成分和燃油喷射流量的不确定性,可能带来性能、可靠性和排放的不确定性[22];发动机试验验证、使用监测过程的各项测量误差不确定性等。

1.2.2 认知不确定性

在航空发动机的设计过程中,进行性能预测的方式主要包括基于经验模型的低维设计程序和数值仿真2类。对于这2种预测方法,由于人类当前认知的局限,都存在着不同的认知不确定性。其中对于某些问题的认知程度,直接影响着气动性能预测的准确性,某种程度上决定了发动机的设计水平。

1)经验模型不确定性

尽管全三维数值仿真已十分普遍,基于经验模型的低维分析/设计程序依然在发动机各部件设计中发挥着重要作用。总体构型设计中,常用发动机尺寸与重量计算模型;叶轮机部件设计中,常用叶片一维平均流线分析/设计程序、S1流面分析/设计程序和S2流面分析/设计程序;结构强度设计中,常用叶片/轮盘/主轴强度分析/设计程序、寿命模型;燃烧室设计中,常用燃烧效率计算模型、热阻损失计算模型、出口温度计算模型;空气系统设计中,常用空气系统特性分析/设计程序、热分析程序等;其中各分析工具的预测精度是决定设计体系水平的关键因素[56]。

这些分析/设计程序中涉及到大量的经验模型,通常基于一定的理论推导和大量试验数据拟合获得[57-59]。模型的输入变量、数学形式以及待定系数如何选择,都具有一定的认知不确定性。这些不确定性可以随着试验数据的积累,人们认知不断深入而逐渐减小甚至消除。因此,如何合理、充分利用积累的丰富试验数据,对经验模型进行校核、验证与改进,并从中提炼可以被设计者理解的知识,是消除其中认知不确定性的关键。

值得注意的是,由于经验模型强烈依赖试验数据进行拟合与标定,对试验数据的准确性具有高要求,如何评估试验数据本身的不确定性,是实现高精度模型建立与校核的一大难题。当前国内外针对这一问题开展了初步研究[60-62],但在绝大多数研究/设计中,通常忽略了这一问题。

2)数值仿真不确定性

作为热力学、流体力学、固体力学、燃烧学等学科分析的有效途径,数值仿真已经成为各部件设计的必要工具。

然而,数值仿真的预测结果并非是完全精确的,对数值仿真的精度校核一直是各研究中关注的问题。其精度一方面来源于离散误差、收敛误差等数值误差,另一方面,来源于其中大量的不确定性因素。其中涉及的不确定性,既包括几何/载荷的随机不确定性,也包括对复杂物理过程建模时的认知不确定性[22]:如固体力学仿真中的边界条件不确定性、流动仿真中的湍流模型/转捩模型/交界面模型等不确定性、燃烧仿真中的湍流模型/多相流动模型/燃烧模型[63]不确定性、多学科仿真中的各物理场耦合方式不确定性(如气动结构耦合模型)、整机仿真中的不同部件耦合方式不确定性等。对于这些复杂物理过程的建模,采用简化数学模型,难以真实反映实际物理过程[64]。

这些认知不确定性降低了仿真结果的置信度,如对于强分离流、过渡流或多级叶轮机的仿真,流体力学仿真不确定性会带来失速点难以判断、效率计算准确性不够等问题。

针对这些认知不确定性,首先,应当充分利用已有的试验结果,或精心构思新的试验,用于校准或改进数值仿真中的关键模型,以降低认知不确定性,提高预测精度。其次,对于不同的仿真需求,可以合理选用高保真度/低保真度模型,以在合适的计算成本下,获得更准确的结果。例如,可以选用大涡模拟(Large Eddy Simulation,LES)、直接数值模拟(Direct Numerical Simulation,DNS)等高精度模型,降低雷诺平均Navier-Stokes (Reynolds-Averaged Navier-Stokes,RANS)模型中的不确定性。最后,在不确定性量化分析/优化设计中,数值仿真结果应该在比较的基础上使用,即关注不同案例之间的相对变化值,而非直接关注其预测的绝对值[64]。更多关于数值仿真的内容可以参见文献[64]。

2 不确定性设计体系的内涵与必要性

航空发动机的设计体系是指:经过试验验证的、可用于航空发动机工程设计和研究的、科学合理的、系统配套的一系列设计流程架构、方法准则、软件平台和组织模式的总和。设计体系是国内外发动机设计单位完成设计任务的必要保障,设计体系的完善程度体现了该单位的设计经验和设计水平[65]。

当前的航空发动机设计体系为确定性设计体系。针对大量的不确定性因素,设计人员倾向于直接依照经验或主观决策,对设计指标预留一定的裕度。以避免后续加工制造、试验验证过程中无法满足既定的性能指标。然而,由于缺乏对各不确定性因素及其影响的量化分析,裕度大小的确定具有较高的主观性。这一过程中不恰当的处理可能引发如下问题:

1)增加设计/验证过程的难度、周期和成本。当裕度过小时,会使得设计出的发动机在试验验证时,难以达到性能指标,导致设计的反复迭代,大幅增加设计周期和研发成本,同时也会增加后续使用过程的风险;当裕度过大时,无法充分发挥各部件的性能潜力,易导致过于保守的设计方案,增加设计难度。

2)由于缺乏对全生命周期内性能分散度的评估与控制,即使设计达到了预期的指标,在实际批量制造和使用过程中,性能不合格现象高频发生,带来潜在的装备保障性隐患。当发动机制造/维修周期过长或成本过高时,可能会需要再次进行设计改型,以保证发动机满足真实服役需求。

对于未来更先进型号航空发动机,一方面,其性能、可靠性、寿命、维修性、环境适应性、经济可承受性等多方面要求日益严苛; 另一方面,发动机三维造型更加复杂、各零部件载荷不断提高以及增材制造等新型技术的引入,也会使得不确定性特征更显著。因此,可以预期不确定性将对未来先进发动机设计带来更为严峻的挑战。

针对上述问题,不确定性设计体系中,期望以考虑不确定性因素的数字样机的迭代,快速、高效应对潜在的不确定性隐患,减少研发成本与周期,并以实现研发一次成功为最终目标。

基于上述目标,可以定义不确定性设计体系的内涵为:在设计的各个阶段(甚至从需求分析开始),通过引入不确定性建模、分析和设计技术,对全生命周期内的性能分散度进行定量化评估与控制,最终产生全生命周期内性能、可靠性、鲁棒性和成本等方面综合最优的设计方案。

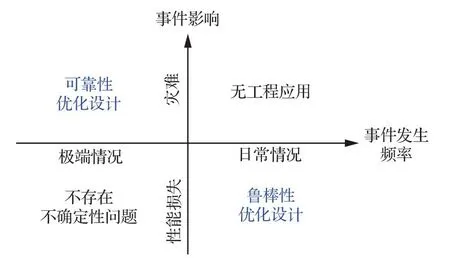

对不确定性设计关注的领域,NASA按照事件发生频率和事件影响进行了分类(见图6[3]),其中鲁棒性设计关注高频发生的性能损失问题,而可靠性设计关注极端情况下发生的灾难性事件。对应地,鲁棒性设计目的为:降低发动机性能受不确定性影响的敏感度;而可靠性设计目的为:发动机发生故障的概率小于某个可接受的值。

图6 基于不确定性的设计领域分类[3]Fig.6 Classification of uncertainty-based design[3]

基于不确定性设计的这2种设计理念,衍生出2类设计方法:① 鲁棒性设计优化(Robust Design Optimization,RDO);② 基于可靠性的设计优化(Reliability-Based Design Optimization,RBDO)。通常发动机设计中,需要考虑鲁棒性的性能指标包括:风扇/压气机压比、涡轮膨胀比、风扇/压气机/涡轮效率、风扇/压气机/涡轮流通能力、燃烧室总压损失、涡轮冷却效率等; 需要考虑可靠性的性能指标包括:风扇/压气机喘振裕度、各零部件强度/模态、针对不同失效模式的结构可靠度等。

3 不确定性设计体系要素

设计体系主要包括流程、方法、平台、规范和组织等核心要素。从确定性设计体系走向不确定性设计体系的过程,包含对各个核心要素的全方位变革。下面将分别讨论每个要素的内涵、构成以及在不同设计体系的差异。

3.1 流程

不确定性设计体系和确定性设计体系并非对立或割裂的2个体系,不确定性设计体系是在确定性设计体系基础上的发展和变革。相较于确定性设计体系,不确定性设计体系在原有的各设计阶段增加了不确定性建模、不确定性分析模块。

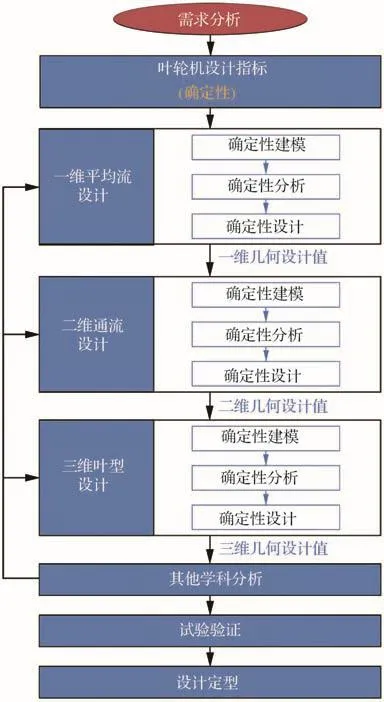

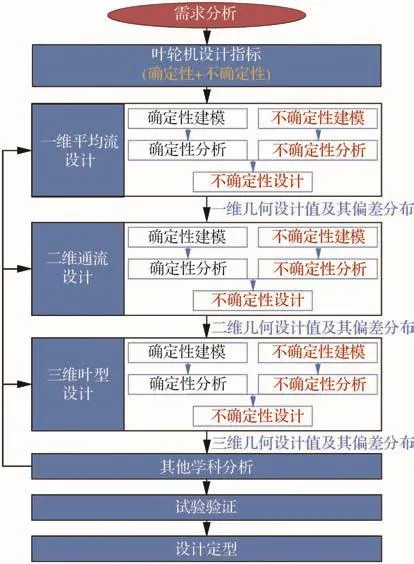

以叶轮机的气动设计为例(其他部件设计类似),确定性设计和不确定性设计流程分别如图7和图8所示。以图7和图8设计流程中的“一维平均流设计”为例,在确定性设计体系中,只包括确定性建模、确定性分析2个模块;而在不确定性设计体系中,则包括确定性建模、确定性分析、不确定性建模、不确定性分析4个模块。

图7 叶轮机确定性设计流程图Fig.7 Flow chart of deterministic design of turbomachinery

图8 叶轮机不确定性设计流程图Fig.8 Flow chart of uncertainty-based design of turbomachinery

不确定性建模,即利用数学工具对不确定性进行描述。针对随机不确定性,通常采用概率方法进行描述,其中关键在于如何选取合适的概率分布函数及对应参数,以及如何验证概率分布的合理性;针对认知不确定性,通常采用非概率建模方法描述,如区间理论、模糊集合理论等[20]。

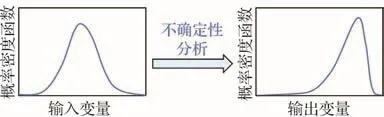

不确定性分析,即如何根据航空发动机中的输入不确定性变量,量化输出的不确定性,如图9所示。不确定性分析方法包括区间分析法、蒙特卡洛法、基于敏感度的方法、多项式混沌展开法、基于代理模型(如神经网络等)的蒙特卡洛法等。通过不确定性分析,能够获得在给定输入条件下各项性能的分布,进而计算合格率或失效概率等[1,17]。

图9 不确定性分析示意图Fig.9 Schematic diagram of uncertainty analysis

不确定性设计,根据设计中的鲁棒性或可靠性要求,在设计空间中进行寻优。传统确定性设计中,寻优过程中针对每个待定方案,只需要评估目标函数和约束函数的值; 而在不确定性设计中,还需要对待定方案评估目标函数和约束函数的不确定性分布,综合权衡方案的性能、鲁棒性和可靠性等多项指标,搜索到最佳设计方案。

3.2 方法

传统设计中采用的正问题分析/反问题设计方法都是确定性的,无法考虑到不确定性的影响并对其进行控制。因此,需要发展并应用不确定性建模、分析和优化方法。

21世纪以来,针对航空发动机不确定性分析和设计已有一部分研究,取得了一定的进展,但尚未形成系统、完整的应用能力。为了构建可工程实用的设计体系,其方法上的核心要点在于发展高效、精准的不确定性分析方法和模型。

3.2.1 不确定性建模方法

不确定性建模的主要难点在于,如何选取合适的不确定性变量,并对其进行精准建模。

进行不确定性建模,首先要梳理不同的不确定性因素,并从中选取待研究变量。在缺乏实测数据的情况下,可以根据专家经验或以往经验等启发式信息来选取待优化不确定性变量;在具备充足实测数据的条件下,可以采用主成分分析法等统计学降维方法,从大量变量信息中,提炼少数几个彼此不相关的主成分(即本征模态),使它们尽可能多地保留原始变量的信息[2]。

对于上述2类方法,通常通过前者选取的是设计者所熟悉的变量,具有一定的物理内涵,但选取变量维数可能很高,且变量间相关性难以衡量;而通过后者选取的变量个数通常较少,且相互之间独立无相关,但各变量不与通常关注的航空发动机常用设计参数(如前缘半径、叶型厚度、弦长等)一一对应,较难直接从中提炼设计经验。此外,对于具有类似特征的航空发动机(如采用相同工艺制造的零部件)可以参照以往实测获得的概率分布进行建模。

综上,针对不确定性建模,当前的主要难点在于:

1)在航空发动机领域,通常难以获得充足的高分辨率实测数据,需要基于稀疏数据,高效、准确提炼不确定性因素的随机分布特征。利用先进数据挖掘方法,从小样本数据中高效提取知识是潜在的可行途径。

2)航空发动机中的不确定性因素个数较多,且其随机分布并非完全相互独立,基于单一变量逐个建模,所获得的随机空间可能远大于真实的随机变量分布空间,进而导致后续分析的不准确性。

3.2.2 不确定性分析方法

1)区间分析法

区间分析的基本思想为,对输入不确定性变量的变化区间[xlb,xub]进行分析,获得输出不确定性变量的变化区间[ylb,yub]。其中,xlb、xub分别为输入不确定性变量变化的下界和上界;ylb、yub分别为输出不确定性变量变化的下界和上界。

因此,区间结果代表最大的变化界限(即最坏情况的结果)。区间分析能够获得的信息量十分有限,但是对于不确定性特征所知甚少的认知不确定性或其他的随机不确定性,是一种可行的分析方法。

2)基于采样的方法

基于采样的方法通过随机模拟进行不确定性分析,是一种最直接的不确定性量化(Uncertainty Quantification, UQ)方法,其中蒙特卡洛(Monte Carlo,MC)方法结构简单,是应用最广泛的数值方法之一。MC方法的基本思想为:对随机变量ξ进行伪随机抽样,以构建输入随机变量向量{X1,X2,…,XN}的一组样本,其中X为独立随机变量向量且X≡X(ξ),N为样本数量。每一个样本对应一个唯一解Yi≡Yi(ξi

),i=1,2,…,N,其中Y为输出随机变量向量,由系统模型M(Y,X)=0确定。则Y中每一个元素y的期望和方差为

式中:E(y)、σ̂2y分别为评估获得的y均值和方差。

MC方法易于实现且广泛适用。但其结果随样本数的收敛速度缓慢。如果采用CFD获取样本则需要耗费巨大的计算机时间,应用十分昂贵。

3)基于敏感度的方法

基于敏感度的方法通过使用目标函数的导数来描述不确定性传播,即敏感度导数∂Y∂X。该方法的基本思想为:首先,求解敏感度导数∂Y∂X;其次,基于敏感度导数构建Y与X的近似函数关系式,或进行随机空间降维,进而开展UQ分析。敏感度导数可以使用3种方法计算:有限差分、正切线性分析和伴随方法。

基于敏感度的方法最显著的优势为其在计算资源方面的高效性。而其主要缺点为该方法存在非线性相关关系捕捉的局限性,因此该方法通常仅适用于输入变量变化范围非常小,输入-响应变量线性相关假设成立的情况。

4)基于代理模型的方法

为了在降低成本的同时,保证结果高精度,基于代理模型的不确定性分析方法获得了快速发展。代理模型可以用作发动机整机/部件性能分析的原始高保真度模型(如CFD计算、有限元计算等)的低成本替代。

基于代理模型方法的基本思想为:通过分析初始样本集,构造一个相较原始高保真度模型Y=f(X)更易计算的近似代理模型:

式中:C为要通过初始样本集估计的待定参数向量。常用的构建代理模型的技术包括响应面模型、多项式混沌展开式、神经网络等。其中多项式混沌展开式(Polynomial Chaos Expansion,PCE)是不确定性分析中广泛应用的方法之一。

PCE方法基于齐次混沌理论,将不确定性以谱方法表征。该方法的一个重要概念是将随机变量分解为可分离的确定和随机分量,并将变量投影到由一组完全正交多项式Ψi(ξ)展成的随机空间上。具体来说,对于受随机变量影响的响应变量可表示为

式中:αi(X)为确定部分;Ψi(ξ)为对应于第i模态的随机基函数;P=(d+p)!(d!p!)为PCE阶数p和随机维度d的函数。实际上,αi(X)为第i模态的波动幅值。根据Askey法则,对应不同的概率密度函数,存在不同的最优多项式Ψi(ξ)。通过一定的样本,求解多项式方程中的待定部分,即可获得完整的输入-输出函数关系。

基于代理模型的方法可以显著降低基于采样的方法中所需要的仿真量,大幅缩短进行UQ分析所需要的计算时间和资源,在复杂系统不确定性量化应用中具有显著优势。然而,该方法依然面临着严峻的“维数灾难”问题:即随着自变量个数的增加,构建高精度代理模型这一过程自身需要的初始样本个数迅速增长,导致其计算成本在工程应用中难以接受。

综上,针对不确定性分析,当前的主要难点在于:

1)“维数灾难”是当前不确定性分析与工程应用中的核心困难,为了缓解/解决该问题,可能的思路包括合理降维、选取适当的模型和采样方法等。

2)不确定性分析结果的精度是研究的另一个难点。针对不同分析阶段的精度需求,应当合理选择对应的分析方法,以平衡高精度和低成本的矛盾。同时,对选取的方法要进行充分的精度校核与标定。

3)不确定性分析中产生了大量样本,通过这些数据构建出的高维、高度非线性的关联模型,难以直接解读并从中提炼出普适性的设计经验与知识,造成针对不同案例的重复计算与严重的资源浪费。

3.2.3 不确定性设计方法

1)鲁棒性设计

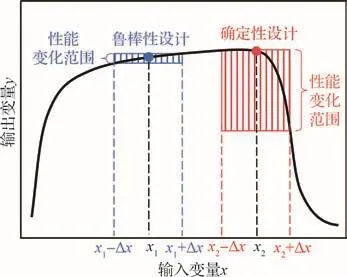

鲁棒性设计的目标为寻找一种在不确定性条件下,性能保持相对不变的设计,如图10所示。

图10 鲁棒性设计与确定性设计对比示意图Fig.10 Schematic diagram of robust design vs deterministic design

鲁棒性设计是典型的多目标优化设计问题。当考虑满足约束和目标函数的鲁棒性时,该问题的数学模型可表示为

式中:X为设计变量;Y为目标变量;T为模型中的其余参变量;μX和σX分别为X的均值和标准差;μY和σY分别为Y的均值和标准差;ci为优化问题的各个约束条件;n为约束条件的个数。

针对鲁棒性设计问题,一种思路是将其转化为单目标优化问题,如将目标变量的均值和标准差加权作为目标函数[20,66],或采用基于Taguchi的方法定义信噪比作为目标函数[13];另一种思路是直接采用针对多目标问题的优化方法,如多目标遗传算法[13]、基于偏好的物理规划方法[20]、折中规划方法[20]。更多关于鲁棒性设计的方法和应用实例可以参见文献[67]。

2)可靠性设计

可靠性设计的目标为寻找一种在不确定性条件下,故障概率始终保持低于最大允许故障概率的设计,如图11所示。

图11 可靠性设计与确定性设计对比示意图Fig.11 Schematic diagram of reliability-based design vs deterministic design

可靠性设计同样可以表示为多目标优化问题,在优化问题的数学模型增加可靠性约束:

式中:Prob为故障概率算子;gj为可靠性要求的极限状态函数;m为可靠性约束条件的个数;Rj为最大允许故障概率;ci为优化问题的其他各个约束条件;n为其他约束条件的个数。

针对可靠性设计问题,可以采用的方法包括:传统双层嵌套方法、单层序贯优化法、单层融合优化法等[20]。更多关于可靠性设计的方法和应用实例可以参见文献[68]。

针对不确定性设计,当前的主要难点在于:

1)优化设计过程中需要涉及到大量搜索点的性能/分散度预测,若采用CFD等高保真度方法进行评估,所消耗的计算资源将是工程应用中无法接受的。通过建立快速、准确的代理模型,并嵌入到寻优过程中,是一种可行的解决思路。

2)不确定性设计优化的目标不仅包括多个性能量,还包括各性能量的标准差,如何探明不同目标之间的相关关系,并进行权衡是研究的难点之一。

3.3 平台

在设计体系中,平台是以信息化技术为依托,集信息化管理软件和产品设计规范、设计开发工具、数据库等为一体的集成软件。设计平台提供一套灵活的、快捷的、功能完备的设计工具,使设计者可以在一个统一的集成环境中完成主要设计工作[65]。

传统确定性设计体系中,设计平台集成的数据库包含:试验数据库、设计数据库、基础数据库;软件包含:确定性正问题分析/反问题设计程序、确定性热力学、流体力学、固体力学、燃烧学数值仿真软件等,能够提供航空发动机确定性设计/分析/计算所需全部功能[65]。

对于不确定性设计体系,相较于确定性设计体系中已经较为完备的软件平台,需要额外建立与拓展的模块包括:

1)不确定性数据库

不确定性数据库是不确定性设计体系的基础。通过集成设计模型/仿真软件中的认知不确定性数据、制造/使用/维修中的几何不确定性数据、试验/使用中的载荷不确定性数据、整机/各部件性能分散数据、整机/各部件性能衰减数据等基础数据,形成一体化数据库。

在数据管理方面,通过数据流动带动各方整体协同,对于多源数据统一收集、管理和使用,实现所有相关方数据同步实时更新。作为设计体系的基础,不确定性数据库将为航空发动机设计提供有效支持。

2)不确定性算法库

设计体系中,利用不确定性算法库对数据库进行分析与建模。其中应当集成的算法包括但不限于:不确定性建模算法(多源数据动态感知与分析算法、降维算法、概率建模算法、大数据处理分析算法等)、不确定性分析算法(概率采样算法、灵敏度分析算法、代理模型算法、机器学习/可解释机器学习算法等)、不确定性优化算法(可靠性优化算法、鲁棒性优化算法、智能优化算法等)。

在构建不确定性算法库的过程中,可以充分借鉴与引入其他优势领域的成熟、先进算法。航空发动机相关设计/研究人员,应当着重关注航空发动机独特的特征、原理与知识,提出、引入或发展适用算法,如针对发动机稀疏数据特征的处理算法,数据驱动及发动机物理模型相耦合的建模与分析算法等。

3)不确定性设计软件

不确定性设计软件是不确定性设计的基本工具,软件的完备与先进程度直接反映设计能力和水平。基于不确定性数据库和算法库,获得不确定性分析模型,对各种模型进行封装,形成设计者可直接利用的不确定性设计软件。软件中需要集成的不确定性模型主要包括但不限于:随机不确定性概率模型、认知不确定性非概率模型、考虑不确定性的部件性能预测模型(包含一维、二维、三维模型等)、考虑不确定性的整机性能预测模型、可靠性评估模型、鲁棒性评估模型等。

在构建设计软件的过程中,应当对不同多源、异构模型进行关联与集成,构建高效、高精度的联合模型,以保证实际设计可以在有限的资源和成本下有效进行。此外,模型应当可更新迭代,随着不确定性相关数据的不断完善和算法的不断发展,不断对模型进行修正。

3.4 规范

在设计体系中,规范是基于对已有设计中技术活动的总结,提炼的产品设计过程及过程中每个技术活动应遵守的规则和准则,是对设计过程和设计质量进行有效控制的指导性文件[65]。传统确定性设计体系中,规范中包含了对所选定的软件、所实现的设计工作流程、数据库的支持等要求[65]。

对于不确定性设计体系,相较于传统确定性设计体系中已经较为成熟的设计规范,应当额外提炼与补充的设计规范包括:

1)需求分解,在需求分析阶段,补充考虑不确定性的性能指标分解准则。

2)考虑因素,规定在发动机设计的不同阶段中,需要考虑的几何、载荷、数值仿真、经验模型、试验等不确定性因素。

3)设计准则,根据已有研究获得的经验和知识,提炼考虑不确定性的鲁棒性/可靠性设计准则,为设计提供指导。

4)考核方式,面向航空发动机全生命周期的性能达标要求,明确试验验证中,涉及到鲁棒性或可靠性考核的各项性能指标,明确考核方式与考核标准。

3.5 组织

在设计体系中,组织是在设计全流程中,对相关团队、资源和周期的协调管理。传统确定性设计体系中,组织主体为航空发动机各学科相关人员,如气动、结构等,同时需要协调试验人员以及部分协调制造相关方。

在不确定性设计体系中,相较于确定性设计体系中已经较为稳固的组织模式,需要改动或变革的组织模式包括:

1)在空间维度上,由相关负责人进行顶层设计、统筹组织。一方面,协调设计、试验、生产、维修等相关方,以不确定性数据流动带动整体协同;另一方面,协调产/学/研联合攻关,以不确定性设计体系中各项关键技术的提出、攻关与应用牵引各相关方联合协作。

2)在时间维度上,当前针对少数批产型号航空发动机,已经积累了较为丰富的实测数据,并且开展了不确定性建模与分析研究,形成了一定的数据和技术储备; 在此基础上,要建立完整的不确定性设计体系,应当选择成本低、结构较为简单的小/微型航空发动机作为试点先行,通过提炼真需求,在实际型号应用中,快速迭代设计建立能力、积累经验。在此过程中构建规范、完整的数据库,发展高效、高精度的算法与模型,积累不确定性相关知识,提炼不确定性设计经验。同时,要注意规范化组织,使相关数据与成果保持高度可继承性和可发展性,便于在后续设计中进行数据扩充、知识共享与技术复用。进而基于小微发动机经验以点带面,逐步推广到更多构型的新型号发动机研发中。通过在多型号航空发动机设计中的应用与改进,最终构建完整、规范、可继承、可发展的不确定性设计体系。

综上,确定性设计体系和不确定性设计体系5项要素对比如图12所示。

图12 确定性设计体系和不确定性设计体系要素对比Fig.12 Comparison of elements between deterministic design system and uncertainty-based design system

4 不确定性设计体系发展阶段

结合当前国内外航空发动机设计/研究现状,以及未来预期的发展趋势,从传统确定性设计体系迈向不确定性设计体系,预期可以划分为几个典型的阶梯式发展阶段,如图13所示。

图13 考虑不确定性的设计体系预期发展阶段示意图Fig.13 Schematic diagram of expected development stages of uncertainty-based design system

1)确定性设计体系

在传统的确定性设计体系中,针对大量的不确定性因素,倾向于参考以往的经验和知识,对设计指标预留一定的裕度。在这一过程中,设计出的航空发动机难以满足全生命周期中的各项需求,设计迭代周期长、制造合格率低、使用维护困难等一系列不确定性问题逐渐凸显并被关注。

2)确定性设计体系耦合不确定性分析

当前国内外关于航空发动机的研究基本处于这一阶段。部分发动机型号在制造/使用维护过程中,不确定性问题日益凸显。针对这些问题,相关研究方已经积累了丰富的实测数据,并且基于这些数据开展了一系列不确定性建模、分析和设计研究。

通过这一阶段的研究,一方面,可以对制造公差/维修控制标准进行优化设计; 另一方面,依托已有案例积累出较为丰富的实测数据,开始建立不确定性数据库、相关不确定性分析/优化算法和模型逐渐成型,初步形成设计可用程序,形成了一定的技术储备。同时提炼不确定性设计相关经验与知识。

3)不确定性设计体系

对于完备的不确定性设计体系,对不确定性的研究和管理蔓延到全生命周期各个环节中。在发动机设计的起始阶段,定量化、全方位分析全生命周期内的性能需求,进而在设计的各个环节中,对不确定性进行建模、分析和控制。在试验验证中,模拟几何、载荷等不确定性,以保证产品满足不确定性需求。随着不确定性设计体系的逐渐完善,发动机研发成本和周期不断降低,最终实现研发一次成功。

此外,基于完备的航空发动机不确定性设计体系,在发动机运维阶段,针对每一台发动机,基于真实数据的不断修正不确定性模型,形成虚拟世界与实物世界之间的紧密联系,能够实现发动机数字孪生生态的建设[69]。

5 结论与讨论

构建航空发动机不确定性设计体系,是提高研发质量、减少迭代成本与周期的必要途径,其最终目标是要实现研发一次成功。本文回顾了已有的确定性设计体系特征与不确定性相关研究,进而探讨了不确定性设计体系的特征与内涵。

航空发动机设计中会涉及到几何/载荷等随机不确定性因素,以及经验模型/数值仿真中的认知不确定性因素。这些因素会导致发动机设计需要反复迭代,设计周期、成本居高不下。

不确定性设计体系以实现研发一次成功为最终目标。区别于传统确定性设计体系中依照经验预留指标裕度,不确定性设计体系中,在设计的各个阶段对性能分散度进行定量化评估与控制,产生全生命周期内性能、可靠性、鲁棒性和成本等方面综合最优的设计方案。

构建不确定性设计体系,需要从设计体系的5项基本要素:流程、方法、平台、规范和组织分别着力。建设过程预期呈阶梯式发展,从确定性设计体系,走向不确定性分析指导设计的过渡阶段,进而构建完整的不确定性设计体系。

这一过程中,依然面临着一系列挑战,主要有:① 在实测数据稀缺的条件下,如何提炼各不确定性因素的分布特征以及不同因素之间的耦合关系;② 在不确定性随机空间维数过高的情况下,如何快速、高效进行不确定性分析,降低工程应用成本;③ 考虑需求不确定性的情况下,如何给定各项设计约束和目标,并在不同目标之间进行量化权衡;④ 基于不确定性分析/设计中产生的大量样本或黑箱模型,如何提炼知识,建立普适的设计准则;⑤ 在试验、仿真中均存在未知不确定性/误差项的背景下,如何评估不确定性分析/设计结果置信度。

发动机设计是涉及到多个学科的系统工程。针对各单学科设计,从开展不确定性设计的难度和急迫性上来看,实施不确定性设计的学科可从气动性能设计、强度模态分析逐渐走向冷却、空气系统、燃烧分析,在单学科设计的基础上,将不确定性设计发展到气弹、气固热等多学科耦合,通过理论与实践的结合,从单学科发展到多学科,从而逐步完善整个不确定性设计体系。