自动化立体库在汽车售后配件中的设计与应用

2023-06-28邓贤发汪洲梁金胜

邓贤发 汪洲 梁金胜

摘要:随着物流技术的不断发展,自动化立体库得到了广泛应用。在汽车售后配件管理中研究和应用自动化立体库,有助于提升配件的仓储物流管理水平。本文以某汽车主机厂售后配件自动化立体库建设项目为例,通过研究和集成应用新一代料箱机器人、窄巷道自动化存取技术、智能仓储管理系统和设备调度系统等新技术、新装备,实现配件订单对接、供应商来料接收入库、库区库存管理、拣货出库以及盘点的全流程自动化,提升了汽车售后配件库的自动化、少人化和数字化管理水平。

关键词:售后配件;自动化;立体库;仓储管理;调度系统

中图分类号:U468.8 文献标识码:A

0 引言

汽车售后配件作为服务备件的一种,其需求的产生来源于预防性的保养和故障维修[1]。其通常具有以下特征。

(1)品类多:通常每一辆汽车由1 ~ 2 万种零配件组成,而不同种类汽车配件也有众多差异,导致了售后配件品种常常在数万甚至十万级以上。

(2)尺寸范围广:售后配件从小到一颗螺钉螺母,大到顶盖侧围等钣金件,尺寸范围从数毫米到数米。

(3)订单零散:售后配件按照4S 店需求采用订单拉动式发货,订单零散,具有一定波动性和不确定性。

(4)材质和包装杂:汽车配件材质包括金属、玻璃和塑料件等多种类型,包装形态常规有纸箱、木箱和气泡膜等。

(5)标准化水平低:一般汽车售后配件涉及供应商数百家,产品包装、供货能力等标准化水平参差不齐。

因上述品类多、尺寸范围广以及订单零散等特征,汽车售后配件仓储自动化水平通常不高。行业内也多以高位货架、阁楼或托盘堆垛等方式进行存储,通过手动液压车和普通叉车等物流设备辅助人工完成库内业务操作,现场作业和管理效率低,员工劳动强度大。随着物流用工成本的逐年递增,汽车售后配件仓储的传统物流作业模式越来越无法满足现代化物流发展的需求[2]。

在汽车售后配件管理中研究和应用自动化立体库,有助于提升配件的仓储物流管理水平。本项目研究应用的自动化立体库位于某汽车主机厂售后配件库内,主要用于中小配件的仓储存放和出入库管理。目的是通过建设小件自动化立体库,实现对应配件的自动化作业,提高仓储空间利用率和物流拣货发运效率[3]。

1 整体方案设计

1.1 整体思路

基于汽车售后配件特征和小件物料存储和出库特点,本项目选择合适的配件仓储品类和拣选方式,对提高整体存储能力和效率起到至关重要的作用。对于出库频率和数量相对较高的快销品,采用“货到人”的拣选模式,可以充分发挥自动化和智能化效益,减少人工拣选时在库内走动找货造成的效率损失,提高现场作业效率[4]。

另外,整体方案设计和自动化设备选择上需要综合考虑人机工程和现场安全。要最大程度减少人工搬运、行走和机器切换调整等场景,并兼顾充电安全、消防安全和作业安全。

1.2 整体布局

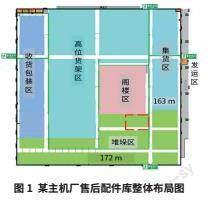

本项目所在的售后配件库由堆垛区、阁楼货架区、高位货架区和收发区域组成(图1)。仓储操作以人工为主,配合手动液压车和叉车等常规物流工具。其中,阁楼货架区主要为小件存放区。本项目的自动化立体库就选取阁楼区附件堆垛区域,以减少现场改造成本。综合配件库现场条件和订单作业的效率需求,自动化立体库整体设计要求:占地面积不超过500 m2,高度不超过6.00 m,设计库容不少于5 800 个,出入库综合效率不少于200 箱/h。自动化立体库主要分为自动化存储区、理货区和出入库操作区(图2)其中出库操作区包括播种墙和拣选工作台,主要用于对拣货出库配件进行整理和集货。入库操作区主要将待入库料箱输送上线,然后通过传送系统,传送至自动化存储区。自动化存储区由窄巷道货架和自动化搬运机器人等组成,主要是完成料箱的自动化存取和搬运。

1.3 整体业务设计

入库采用滚筒输送线设计,配备读码器和移载抓称重检测设备。出现超重30 kg 或其他异常时会有声光报警提醒,异常箱子经移载排出隔离,不影响其他入库任务。输送线缓存段可同时缓存6 个料箱,满足料箱机器人单次最大装载量。输送线速度为0.5 m/s,输送线缓速启动和停止,设置调速、防止打滑和警示装置,满足输送线防护要求(图3)。

库区存储主要采用具备智能算法的IWMS 系统,满足先进先出原则,提供库存记录查询、调整和理库,并根据库存情况进行物料预警,传递预警信息给相应物流人员。出库采用U 形滚筒输送线设计,配备读码器、移载和工作站电脑组件及其配套等,满足拆零出库和物料回库需求,支持出库拣选误操作,出现异常时会有声光报警提醒。输送线缓存段可同时缓存10 个料箱。输送线速度为0.5 m/s,并设置调速功能。输送线缓速启动和停止,设置防止打滑和警示装置。

每个出库工作站背后设置流利货架播种墙亮灯拣选(图4),单个工作站支持15 个订单同时进行拣选。该项设计符合人体工程学,采用模块化设计,方便拆解与组装,维护维修简单。

2 主要硬件设备的设计与选择

2.1 料箱的设计

基于配件ABC 分类管理的理念,对配件进行发货频次分析(图5)。选择月销售频次大于3 的品种共6 000 种,发货行项11.1 万,占小件发货频次86%。经对潜在6 000 种存储配件进行尺寸和质量分析,采用自动化立体库常用的存储单元规格设计方法[5],最终设计选择了尺寸为600 mm×400 mm×300 mm 的标准料箱,单箱最大承重30 kg。考虑进一步拓容和柔性仓储的需求,料箱采用二、四分格設计,分格板可灵活拆卸。料箱粘贴箱码和二维码,长边贴格口一维码(图6)。

2.2 货架的设计

结合标准料箱和场地尺寸,设计货架最佳数目确定的整数规划模型[6]。假设货架层高为h ,货架每个货格长度和宽度分别为l 和w ,单个工作站支持15 个订单同时进行拣选。该项设计符合人体工程学,采用模块化设计,方便拆解与组装,维护维修简单。货架层数为m ,沿长度方向货格数量为n ,货架底层离地间距为h 0,则货架总高度H 为:

结合仓库建设区域长度L 总和宽度W 总分布,货架沿宽度方向分布。设货架分布总排数为u ,u /2 表示料箱机器人服务的巷道个数,料箱机器人服务的巷道宽度为W 1,自动化立体库其他料箱机器人是自动化立体库中最核心的设备。本项目采用的A42型料箱机器人在机身的底盘前后均设有安全型激光雷达避障模块,可在机器人行走过程中精确检测障碍物的位置和距离,最大检测距离长达3 200 mm(图9),并伴有声光报警和语音功能,能充分保障现场作业安全。

3 系统管理软件

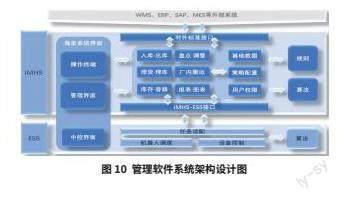

本项目系统管理主要包括IMHS 智能仓储管理系统和ESS 机器人调度系统,与外部系统采用黑盒的对接方式。整体架构设计如图10 所示。

3.1 智能仓储管理系统IMHS

为精准高效实现自动化立体库配件的出入库和仓储管理,项目组定制化开发了智能仓储管理系统IMHS。该系统具备入库业务、出库业务、理库、库存盘点、库存管理、物料管理、组织关系管理以及用户权限等功能,能有效控制并跟踪作业过程。同时,与仓库原WMS 管理系统通过标准接口进行数据对接,确保配件库整体业务的协同稳定。

3.2 机器人调度系统ESS

项目组结合自动化立体库调度控制需求,搭建了机器人调度控制系统ESS(图11)。该系统实现了机器人地图模型建立、多路径最优规划、多任务负载均衡以及多机器人交通动态调度管理等功能。

4 项目应用效果验证

某主机厂售后配件库通过此次自动化立体库设计和应用,相较原阁楼货架人工拣货作业模式相比,在同样500 m2 的仓储面积下,出库效率提升56%,入库效率提升100%,库容拓展提升51%,人工拣货员减少3 名,人力成本降低60%(表1)。

5 结束语

本项目通过集成使用新一代料箱机器人、窄巷道自动化存取技术、智能倉储管理系统和设备调度系统等新技术、新装备,实现了配件订单对接、供应商来料接收入库、库区库存管理、拣货出库及盘点的全流程自动化。该项目在仓储坪效提升、现场操作效率提升和人力成本的降低等方面取得显著效果,提升了汽车售后配件库的自动化、少人化和数字化管理水平,为汽车售后配件在智能仓储建设方面提供了参考与指导价值。

【参考文献】

[1] 申利俊. 汽车售后配件安全库存研究[D]. 秦皇岛: 燕山大学,2020.

[2] 杜宇, 于旭, 宁丹阳, 等. 自动化立体仓库的系统设计及应用验证[J].组合机床与自动化加工技术,2020(4):114-117+122.

[3] 张洪波. 自动化立体仓库设计与实现[J]. 新型工业化,2021,11(6):22-24.

[4] 张国维.AGV 智能仓库订单拣选问题研究[D]. 北京: 中国科学院大学,2021.

[5] 陈传军, 檀智斌, 贾楠, 等. 自动化立体库存储单元规格设计方法[J]. 制造业自动化,2021,43(10):144-146+152.

[6] 黄恒伟, 张汉江, 肖伟. 自动化立体仓库设计中货架货格数目确定的整数规划模型[J]. 系统工程. 2005(S1):93-97.

作者简介:

邓贤发,本科,工程师,研究方向为汽车生产制造、汽车销售、仓储物流运行管理、物流规划以及物流新技术新模式与应用等。