基于LNG的高速飞机热管理系统设计建模与分析

2023-06-27成超乾于鹏谢宗齐李洋焦宗夏

成超乾,于鹏,谢宗齐,李洋,焦宗夏

1.北京航空航天大学 自动化科学与电气工程学院,北京 100191

2.北京航空航天大学 宁波创新研究院,宁波 315800

3.北京航空航天大学 前沿科学技术创新研究院,北京 100191

4.北京航空航天大学 飞行器控制一体化技术重点实验室,北京 100191

5.北京航空航天大学 先进航空机载系统工业和信息化部重点实验室,北京 100191

6.北京空天技术研究所,北京 100074

7.天目山实验室,杭州 311115

高速飞机可依靠速度和高度优势进行远程突防并显著提高战场的生存能力,实现空域战略威慑和打击。其中基于组合发动机的高速飞机具有水平起降和重复使用功能,飞行速度可跨越亚声速、声速和高超声速,性能具有宽速域全包线的适应性[1-2],是各国航空航天领域竞争的焦点,具有重要的军事和民用价值[3-8]。

先进高速飞机虽然性能优异但热矛盾突出,在飞行任务中热管理系统超温将严重影响飞机的安全性和可靠性。高速飞机热源主要包括3个方面:机身外表面的气动热、发动机废热和机载设备热负荷。在高超声速飞行时,机身外表面的气动热温度急剧升高,且冲压空气口关闭,导致热排散极其困难;高速飞机机载设备为了整机减重、提升可靠性和维护性,大量应用多电技术,如电作动,加重终端设备的热负荷,加剧了局部热积聚,增加了全机热管理难度。为解决高速飞机热管理系统中存在的问题,国内外学者分别提出了不同的研究思路,进行了诸多探讨方案,北京航空航天大学王浚等[9]针对短航时高超声速飞行器提出了液氢加相变蓄热材料的热管理方案,以液氢燃料为主热沉,相变蓄热材料为辅助热沉;针对长航时飞行器提出了吸热型碳氢燃料做热沉的热管理方案,并指出了2套方案需要解决的关键技术问题[9];国防科技大学王中伟等[10]提出了一种集成热电转换装置的超燃冲压发动机热管理方案,将热电转换装置与冷却系统相结合,降低了燃料热沉的散热压力并将部分热能转换为电能。北京动力机械研究所的刘建等[11]研究了高超声速飞机组合发动机综合热管理技术,指出吸气式组合发动机在高速段飞行时发动机高速通道沿程总温达3 000 K,热环境极其恶劣。中国空气动力研究与发展中心刘磊等[12]分析了长航时高超声速飞行器的综合热效应问题,提出舱内热管理的几何和物理多尺度耦合计算方法。毛羽丰等[13-14]分析了高超声速飞机不同热沉的制冷能力与可用热沉量,对比了机上能耗与花费代价,引入消耗性冷源液氨并结合飞行工况进行仿真分析。

针对高速飞机长时高速飞行面临机载热管理系统潜在的超温问题,本文对具有水平起降和重复使用功能的远距离高超声速飞机热管理系统进行研究,引入消耗性冷源液化天然气(Liquid Natural Gas,LNG)作为热管理系统热沉量不足时的补充,LNG具有单位质量汽化潜热高、汽化温度低、无毒、无腐蚀性的优点,基于LNG面向高速飞机机载设备热载荷、机身结构热载荷和发动机滑油冷却系统热载荷设计了热管理系统架构,提出了新型热管理方案,并建立了热管理系统模型,而后对其进行仿真分析,结果表明在热管理系统引入LNG后各热源温度得到了较好控制,未出现长时间超温现象,高速飞机使用LNG进行热管理具有一定可行性,并进一步对比分析了不同飞行工况下LNG的使用量与控温能力,分析了飞机使用LNG后体积和重量的代价,拟合得到了LNG消耗量的经验公式,为同类型系统设计和分析提供了参考。

1 高速飞机热管理问题

1.1 面临多重极端热负载

先进高速飞机面临气动热、发动机废热和大功率电子设备发热等多重热负荷,使得制冷需求呈指数上升,若无法有效进行热管理将导致机体温度失控、电子设备故障、发动机性能下降、耗油量增加,严重制约了飞机性能的提升。对于速度较低的亚声速流动,气动热虽然存在,但数值较小通常可忽略不计,而高超声速飞行时气动热将成为热设计的一个重要影响因素。当飞行速度达到马赫数5时,根据气动热估算机身上大面积蒙皮温度将升至1 100 ℃以上[6,12,15],当飞行速度达到马赫数10时,滞止区域热流密度峰值可达1 MW/m2量级。2012年,美国国防高级研究计划局(Defense Advanced Research Projects Agency,DARPA)公布的超声速飞机(Hypersonic Technology Vehicle 2,HTV-2)飞行器第2次试飞提前结束[16],其原因为极高速度导致的蒙皮温度过高,出现了裂口并产生了强烈的激波,导致飞行器出现翻而提前终止了试验。

1.2 高速段制冷困难

当飞机以马赫数为2以下速度飞行时,飞机的空气循环系统可通过涡轮发动机引气结合冲压空气制冷。其原理为通过引气驱动压气机再经过冲压空气换热器和膨胀涡轮冷却产生冷气调节各设备温度。而高速飞机的动力一般为组合发动机,高速段飞行时涡轮发动机不工作且冲压空气温度急剧升高,空气循环机无法制冷。

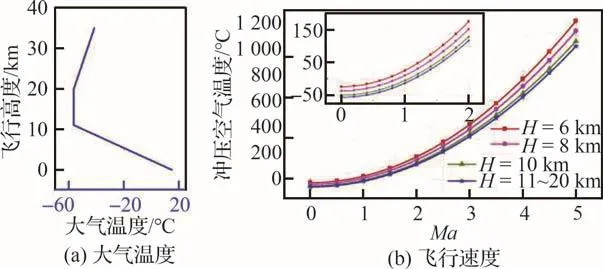

冲压空气温度与环境温度和飞行速度关系如图1所示[13],飞行马赫数达到3以上时冲压空气温度将达300 ℃[13],无法用空气循环制冷。这就要求热管理系统能独立、有效地利用机载热沉带走热量并通过发动机口排出或者将废热利用、暂时存储等,如燃油、消耗性冷源、相变储热材料等。例如在“黑鸟”(SR-71)高超声速飞机上,变循环喷气(J58)发动机使用了具有更高温度上限和热沉能力的JP7型燃油,此燃油除为飞机提供燃烧动力以外还为SR-71飞机提供了大量热沉并保证了高速飞行时的机内温度。

图1 冲压空气温度与环境温度和飞行速度关系[13]Fig.1 Relationship between ram air temperature vs ambient temperature and flight speed[13]

1.3 机载热沉量不足

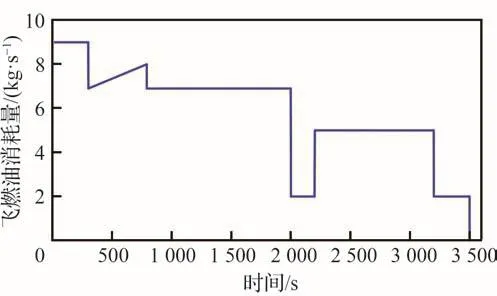

虽然高速飞机燃油重量可达起飞重量的50%以上,但燃油温度与起飞时环境的温度有关,当环境温度较高时将导致燃油温度升高,使燃油的可用热沉量减小,同时发动机燃油消耗量与飞行任务的剖面相关,一般在返航阶段油箱的剩余量较少[14,17]。某飞行剖面下的燃油消耗量如图2所示[14],在返航阶段燃油消耗量明显减小,燃油作为机载热沉主要的组成部分,这也意味着机内可用热沉变少,同时热沉量也与油温相关,返航时油温过高也会导致同等质量的燃油可用热沉量减少。此时,若无其他可用热沉源将导致热管理系统超温引起故障等。

图2 某飞行剖面下的燃油消耗量[14]Fig.2 Fuel consumption in flight profile[14]

综上分析可知飞机存在严重热沉量不足且产热量增加的尖锐矛盾。针对热矛盾问题,本文引入消耗性冷源作为热沉量不足时的补充以保证热管理系统的温控能力。同时因引入新型热沉,需设计对应的热管理系统架构,以解决高速飞机存在的热管理问题。

2 基于LNG的热管理系统设计

2.1 消耗性热沉选择

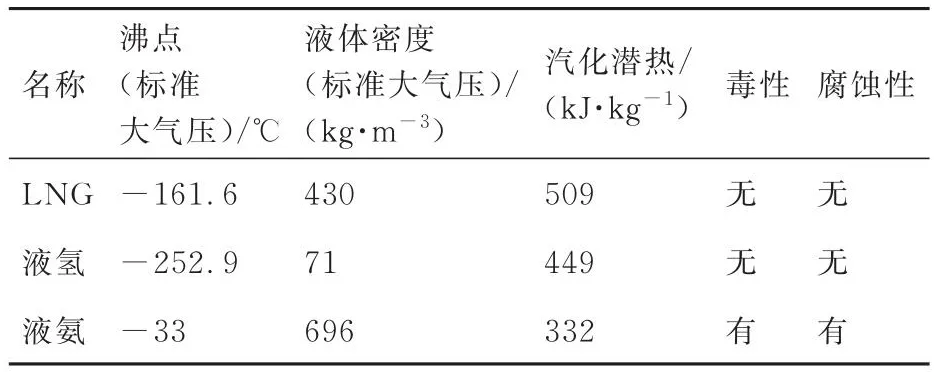

针对高速飞机热管理系统热沉量不足问题,通过引入消耗性热沉增加机载热沉量,消耗性热沉材料有:LNG、液氢、液氨等[18],但机载热沉材料的选择需要考虑诸多因素,本文热沉材料的参数对比主要考虑3方面因素:单位质量的汽化潜热值、存储难度和安全性。3种消耗性热沉的详细数据如表1所示。为最大程度利用消耗性热沉的汽化潜热,热沉材料一般为液体,相同储罐压力下液氢储存温度最低,这也导致储罐的技术难度和成本都较高,液氨虽然密度较高且存储条件要求也较低,但单位质量的汽化潜热值最低,具有腐蚀性、毒性和挥发性。LNG无毒、无腐蚀性,单位质量的汽化潜热值高,还是一种碳氢燃料,可作为飞机的燃料使用,LNG在工程中应用广泛,储罐技术也较为成熟,综合对比,LNG比液氢和液氨都具有优势,本文也选择基于LNG进行高速飞机热管理系统的研究。

表1 LNG、液氢、液氨数据Table 1 Data of LNG,liquid hydrogen,and liquid ammonia

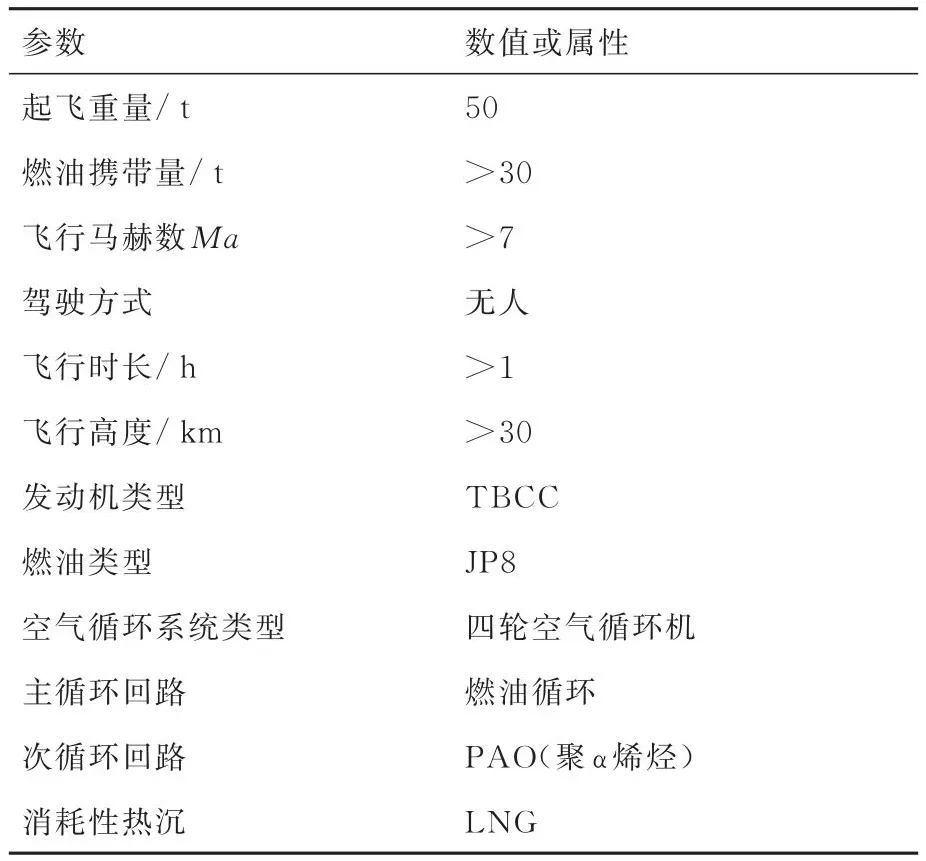

2.2 飞行平台总体输入参数

热管理架构面向具有水平起降和重复使用功能的高超声速飞机,采用翼身融合方案,动力系统为涡轮基组合循环发动机(Turbine Based Combined Cycle,TBCC)[19-21],在马赫数1.8以下时涡轮发动机工作,大于马赫数1.8时冲压发动机工作,为飞机提供所需的动力,此时涡轮发动机将处于风车状态不再提供动力,飞机起飞总重量为50 t级,燃油携带量不小于30 t,最高巡航速度马赫数7 ,最高巡航高度30 km,单次任务的飞行时长不小于1 h,无座舱设计,为无人控制。飞行平台总体参数输入见表2。

表2 飞行平台总体参数Table 2 Aircraft parameters

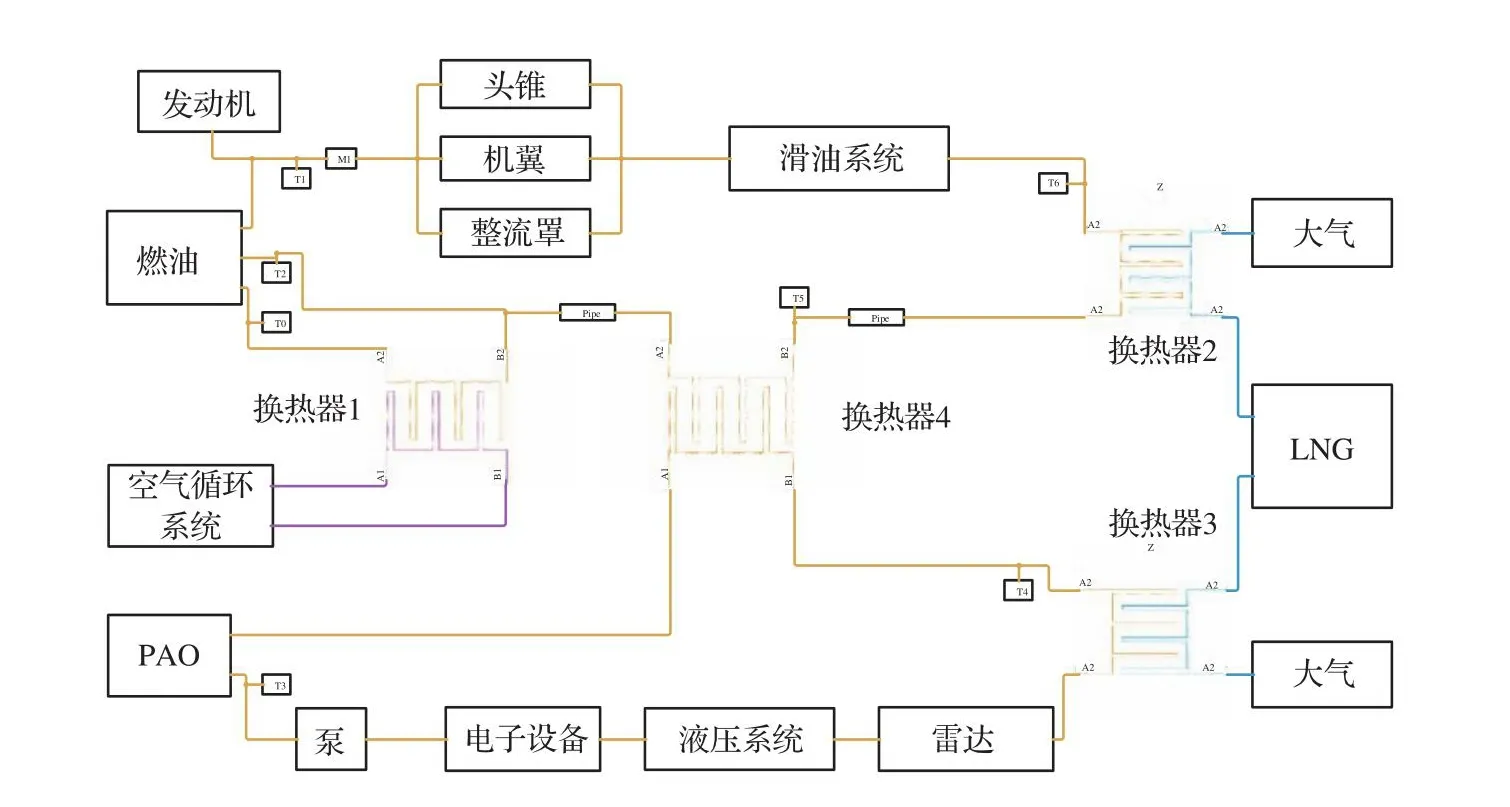

2.3 热管理架构设计

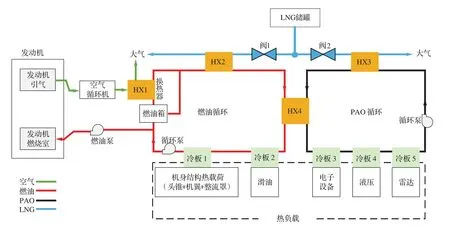

全机热管理架构设计如图3所示,考虑机身热源为机身内部结构热载荷、发动机滑油冷却热载荷和机载设备热载荷,其中机身结构热为外部气动热经过隔热防护层后传至机身内部的热量,其温度与飞行速度相关,按飞机部位分为头锥、机翼和发动机整流罩。滑油冷却热为发动机附件机匣、发动机控制器和一些旋转滑油部件产生的废热;设备热载荷为机载电子设备、液压系统和机载高功率雷达。全机热沉源包括低速段的空气热沉、燃油热沉和LNG消耗性热沉。空气循环系统由发动机引气提供动力源并经过空气循环机后产生低温冷气;燃油回路中同时挂载机身结构热载荷和发动机滑油冷却热载荷,经过热负载后的高温油一部分可直接经燃烧室排出,流量与发动机燃油消耗量一致,多余热油将回流到燃油箱中。PAO循环回路挂载低功率电子热负载、液压系统和机载高功率雷达,LNG由高压低温罐储存,液态甲烷相变吸热后变为气体经由排气孔排出,本文仅研究其相变吸热和控温性能,未考虑LNG参与发动机燃烧室燃烧或者发电的过程。

图3 引入LNG的热管理架构Fig.3 Thermal management system architecture with LNG

2.4 LNG使用量评估计算

考虑LNG引入热管理系统后在体积和重量方面的可行性,需进行如下评估计算:根据总体飞行参数计算热沉量与热源产热量相等时所需的LNG总质量。

飞行参数:任务总飞行时间1 h,环境温度35 ℃,携带燃油总重量30 t,起飞时燃油与环境温度相同。空气循环系统打开总时间1 500 s,可输出质量流量1 kg/s,温度5 ℃的冷气。

1) 热平衡方程

式中:QLNG、Qair、Qfuel分别为LNG热沉量、空气热沉量、燃油热沉量;Psum为热源总功率;tmission为任务总飞行时间,即1 h。

2) LNG热沉量

式中:cp,LNG,latent为LNG的汽化潜热值,取值509 kJ/kg;cp,LNG,sensible为LNG显热比热容,取值2.19 kJ/(kg·K);ΔTLNG为LNG进出口温差,取值为180 K;MLNG为LNG总质量;VLNG为LNG总体积;ρLNG为LNG密度,取值430 kg/m3。

3) 空气热沉量

式中:Qair为空气热沉量;cp,air为空气比热容;取值1.005 kJ/(kg·K);Mair为空气总质量;qair为空气质量流量,即1 kg/s;tair为空气循环系统总工作时间,即1 500 s;Tair,out、Tair,in分别对应空气循环系统中气体换热器的出口和入口温度,取值Tair,out=25 ℃,Tair,in=5 ℃。

4) 燃油热沉量

式中:Qfuel为燃油热沉量;cp,fuel为燃油比热容,取值2.1 kJ/(kg·K);Mfuel为燃油总质量,即30 t;Tfuel,out、Tfuel,in分别为燃油换热器的出口和入口温度,Tfuel,out=55 ℃、Tfuel,in=35 ℃,ηfuel为燃油热沉总体利用率,取值0.82。

5) 热源总功率

电子设备平均热功率15 kW,液压设备平均热功率32 kW,雷达设备平均热功率40 kW,滑油系统平均热功率35 kW,机身内部结构热负载平均总热功率195 kW,则Psum=317 kW。联立式(1)~式(8)可得

综上评估计算结果,考虑飞行平台总重50 t级,携带LNG的体积和重量满足设计需求。

2.5 热源温度梯度

在热架构设计中换热器和传热工质存在不同的热阻,各热源串联或并联于各传热回路上,热沉的使用和目标温度控制存在梯级利用关系,考虑到各部分热源实际工作温度限制和飞机总体参数要求,各部分热源在热管理系统中设置的最高温度限制如表3所示。

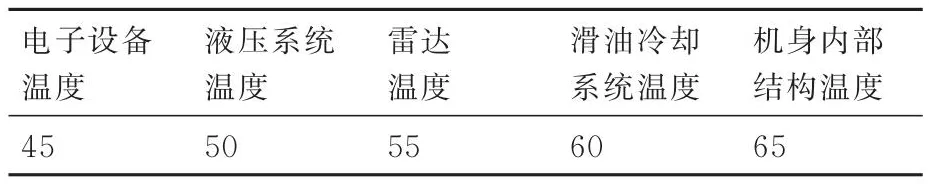

表3 热源温度梯度Table 3 Temperature gradient/℃

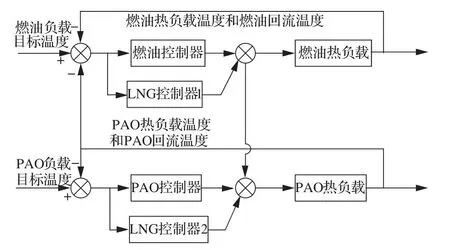

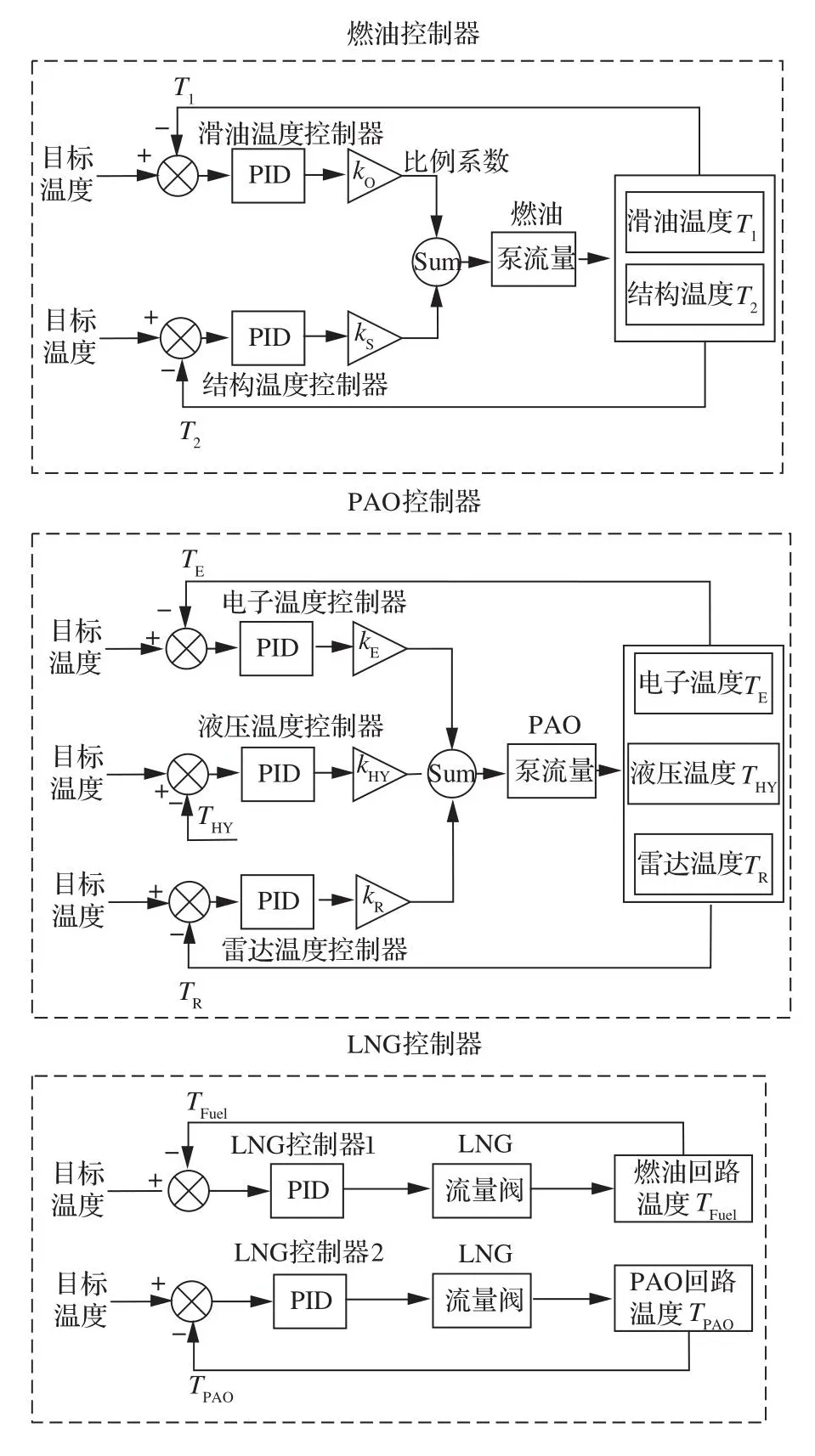

2.6 控制系统

控制系统主要由3部分组成:燃油循环泵流量控制器、PAO循环泵流量控制器和LNG阀控制器。燃油/PAO泵流量控制以热载荷的冷板温度为反馈,保证各热载荷冷板温度不超温。LNG流量为2个独立的控制器,由LNG储罐后的2个流量控制阀分别独立控制,以燃油温度和PAO温度为反馈,当各回路温度超过设定值时LNG将开启,为热管理系统进行热循环工质的降温,以达到控制温度的目的。详细系统控制框图和控制器如图4和图5所示。

图4 热管理系统控制框图Fig 4 Block of thermal management system control system

图5 各控制器框图Fig.5 Block of controllers

3 热管理系统建模

3.1 热载荷冷板模型

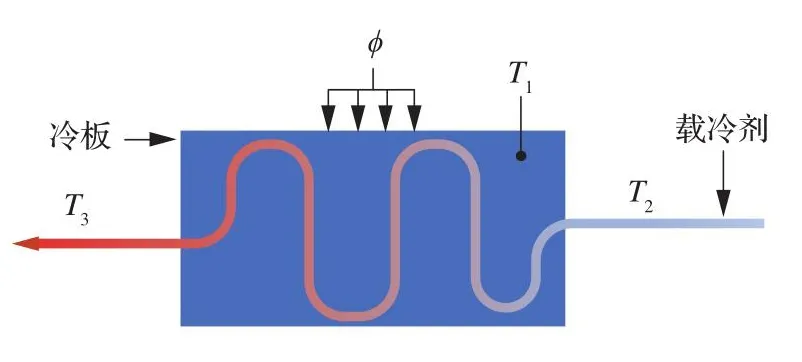

热载荷部件热量的计算模型为有质量和热属性冷板,热源与冷板的热交换过程示意图如图6所示。

图6 冷板模型示意图Fig.6 Cold plate model

冷板能量守恒方程为

式中:m1为冷板质量;c1、c2为冷板比热容和载冷剂比热容;T1、T2、T3为冷板温度和载冷剂进出口温度;t为时间;ϕ为热功率;q0为载冷剂质量流量。

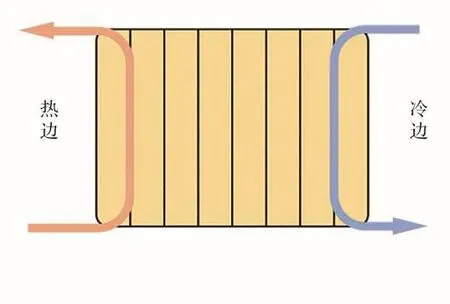

3.2 换热器模型

换热器采用板翅式换热器如图7所示,传热计算方法选择效能-传热单元数(η-NTU)法,根据换热器的尺寸参数和特征计算出传热单元数NTU,根据换热器冷热两边NTU数计算换热器的换热效率η,最后根据换热效率计算传热量和流体出口温度,具体公式为

图7 换热器模型示意图Fig.7 Heat exchanger model

式中:NTU为传热单元数;K为传热系数;A为传热面积;W为热容;C*为热容比;T1′、T1″为热边进口和出口温度;T2′、T2″为冷边进出口温度;q1、q2为质量流量;cp1、cp2为比热容。

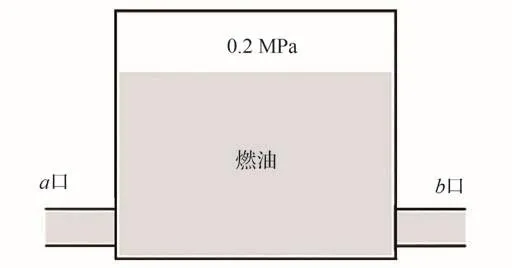

3.3 油箱模型

油箱采用闭式增压设计,如图8所示,内部压力0.2 MPa,不计算与环境空气的热交换,模型包括质量流量平衡方程和能量平衡方程为

图8 油箱模型示意图Fig.8 Fuel tank model

式中:mo为某时刻油箱质量;cpo为燃油比热容;To为此时刻油箱温度;ϕa、ϕb为此时刻油箱a、b口的热功率。

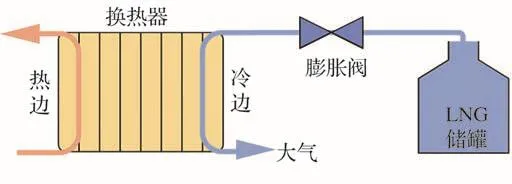

3.4 LNG模型

LNG模型为储罐中LNG经过绝热膨胀阀降压后进入换热器与热工质(燃油/PAO)热交换后带走热量排入大气,如图9所示。

图9 LNG模型示意图Fig.9 LNG model

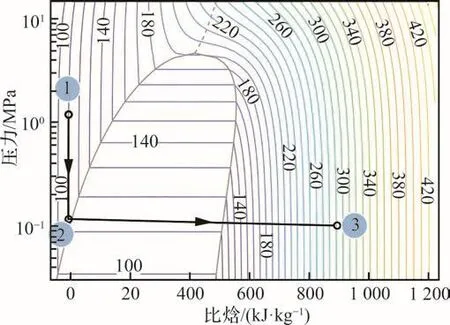

高压低温绝热储罐设置罐内压力1.2 MPa,为保证最大程度利用LNG的相变潜热设置初始温度在沸点以下,本文设为110 K,其质量守恒方程与燃油箱相同。膨胀阀模型如下,LNG进行制冷的热力学过程中压力和焓值如图10所示。

图10 LNG的压力与焓值图Fig.10 Pressure-enthalpy diagram of LNG

式中:、为阀口两端LNG质量流量;ϕa,v、ϕb,v、ϕw为进出口流体热功率和阀体热交换量,考虑阀为绝热膨胀过程所以ϕw=0;ha、hb、hv分别为进出口比焓值和阀内流体平均比焓值;uv为液体比内能;pv、vv为压力和比体积。

3.5 Simulink模型

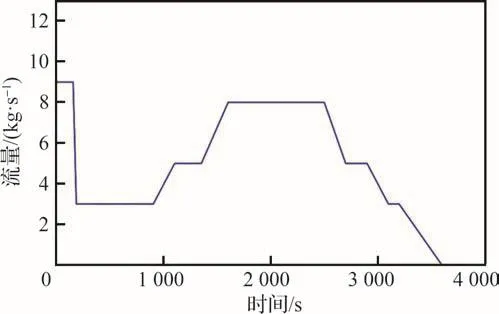

搭建的仿真模型如图11所示,燃油箱出口的燃油经换热器HX1与空气循环系统热交换,可将低速段空气热沉用于降低燃油温度,空气循环系统在低速段工作时为固定温度(5 ℃)和流量(1 kg/s)的冷气,经过换热器HX1后与燃油进行热交换。降温之后的燃油可回流入油箱进行热沉存储或直接经过换热器HX4用于PAO循环回路散热。燃油循环回路上的热负载为滑油系统和机身结构热负载,滑油系统和机身结构热为串联形式。头锥、机翼和整流罩为并联形式。发动机燃油泵流量即燃油消耗量,燃油消耗量曲线如图12所示当发动机燃油流量需求大于制冷流量需求时,经结构热载荷后的高温燃油直接流入发动机燃烧室,当发动机燃油流量需求低于制冷流量需求时多余燃油回流入燃油油箱。

图11 引入LNG的热管理系统模型Fig.11 Thermal management system model with LNG

图12 燃油消耗量Fig.12 Fuel consumption

PAO循环回路采用闭式循环回路,挂载的热载荷由低温到高温依次为:电子设备、液压系统、雷达。通过换热器HX3和HX4与LNG和燃油进行热交换。LNG可与换热器HX2和换热器HX3进行热交换,当热管理系统中燃油回路温度或者PAO回路温度升高超出温度限制时LNG阀门打开,LNG阀门通过控制节流孔开度大小控制液体流量达到控温的效果,以弥补系统的散热能力不足。LNG阀门的控制目标分别为燃油/PAO回路的流体温度。

4 系统仿真

4.1 飞行剖面

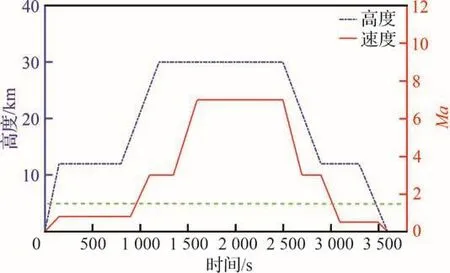

仿真飞行剖面如图13所示,仿真单次任务飞行时间1 h,从低速段起飞后,分两段爬升至最大巡航高度30 km,在最大巡航高度时以最高巡航速度马赫数7飞行,之后分段降速并返航。飞行任务中燃油消耗量如图13所示。

图13 仿真飞行剖面Fig.13 Simulation flight profile

当飞行速度低于马赫数1.8(图13绿色虚线下),空气循环机工作,为热管理系统提供1 kg/s的低温冷气(5 ℃),当速度大于马赫数1.8时空气循环机关闭。高速飞行阶段仅依靠燃油热沉和消耗性冷源LNG为系统提供散热能力。

4.2 热负载

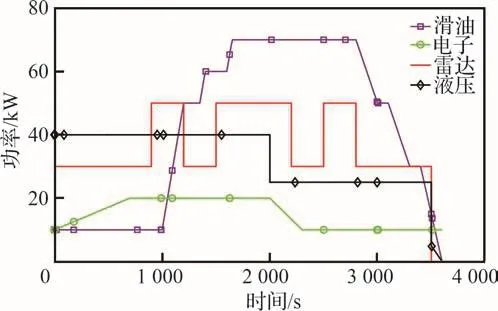

热负载包括机载设备、结构和发动机滑油热载荷,其中:发动机滑油冷却系统最高功率70 kW、电子设备热负载最高功率20 kW、液压设备热负载最高功率40 kW、雷达低功率模式30 kW、高功率模式50 kW。考虑机载设备的散热和供电能力,雷达的高功率模式主要为任务段间歇性使用,随后转入低功率模式。设备热载荷功率如图14所示。

图14 设备热载荷功率Fig.14 Equipment heat load

结构热载荷包括:飞机头锥、机翼和发动机整流罩。各部分热载荷功率值随飞行速度变化,飞机上机翼面积最大热功率最高,机头头锥部分虽温度最高但受热面积较小热功率最低,发动机部分为整流罩传至机身内部的热载荷,其功率值介于机翼和头锥之间,如图15所示。

图15 结构热载荷功率Fig.15 Structure heat load power

4.3 传热工质

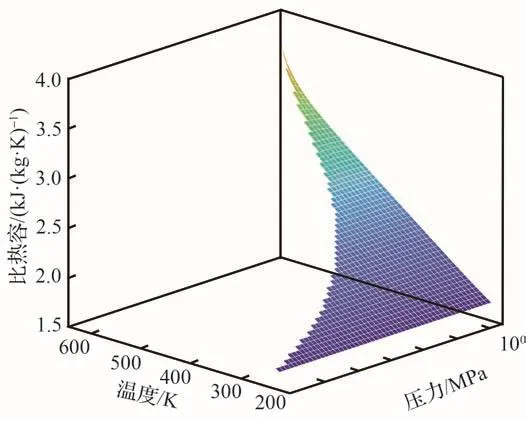

飞机机载燃料选择JP8型航空燃油,JP8是一种军用航空燃料,添加了缓蚀剂和防冰剂,热稳定性高于常规航空燃料,沸点150 ~ 290 ℃,闪点38 ℃,冰点-47 ℃,是洛克希德·马丁公司U-2远程高空侦察机的指定燃料。其优异的热工质属性使其在高空高速飞机上广泛使用,在不考虑裂解吸热的情况下,从可用温度292 K(19 ℃)升高到395 K(122 ℃)时,每千克燃油可吸收213 kJ的热量[18,22-24],参数如图16所示。

图16 JP8燃油属性Fig.16 Fuel properties of JP8

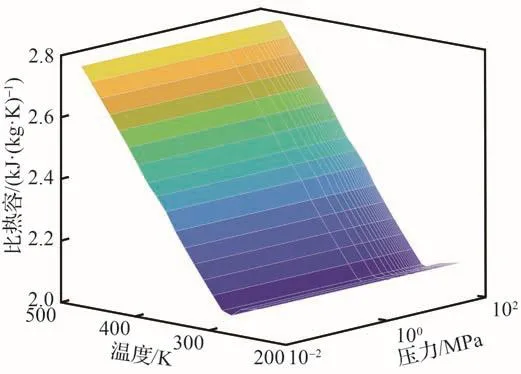

PAO是一种合成润滑油,是液冷循环中机载设备的主要传热工质,PAO具有良好的粘温性和低温流动性且耐高温,高温工作可适应170 ~200 ℃工况,温度高于1 000 ℃时仍能保持较高的粘度,低温可适应-40 ~ -60 ℃工况,20 km高空-50 ℃环境下仍能稳定使用,参数如图17所示。

图17 PAO属性Fig.17 PAO properties

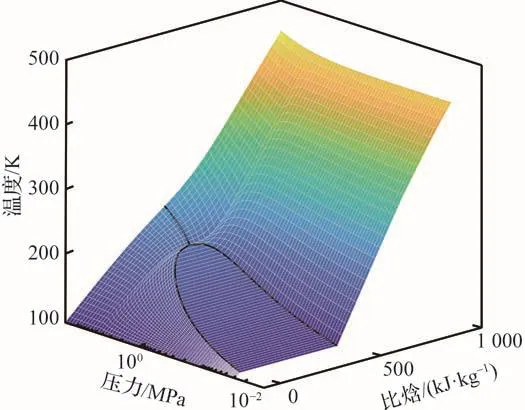

LNG是一种低温液冷工质,标准大气压下沸点112 K(-161 ℃),LNG从液态到气态的相变潜热达509 kJ/kg,当结合高效的换热器时其可用温度从沸点温度112 K(-161 ℃)升高到873 K(599 ℃)时其吸热能力可达2 181 kJ/kg,当燃油不考虑裂解时,JP-8燃油温度从292 K升高到395 K时热容213 kJ/kg。LNG约是JP-8燃油的10倍热沉量,是一种高效的低温消耗性热沉源。其热工质属性如图18所示。

图18 LNG属性Fig.18 LNG properties

5 结果分析

考虑真实工况起飞时地面环境温度的变化,燃油箱与PAO初始温度与地面环境温度相同,机身结构和设备初始温度也与地面环境温度相同。仿真不同起飞环境温度下,执行相同飞行任务时,热管理系统中各热载荷的温度变化与消耗性冷源LNG的使用量和控温效果。

5.1 不同起飞环境温度下温控效果

5.1.1 低温起飞时各设备温度与流量

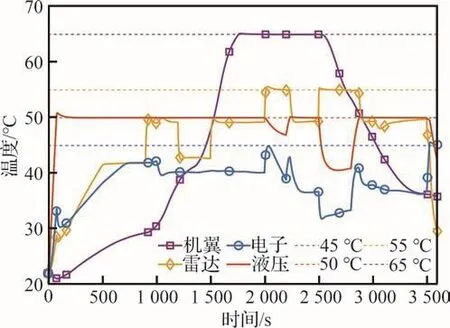

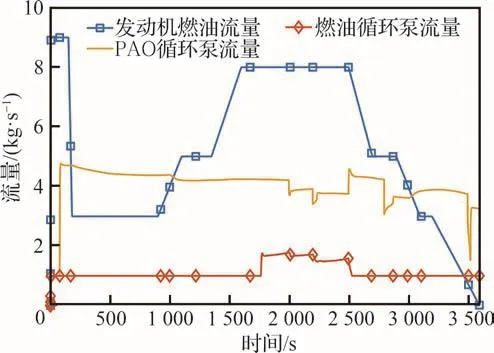

当高速飞机在地面环境温度为22 ℃起飞时各设备温度随飞行时间的变化如图19所示,可以看出机翼温度随着巡航速度的升高逐渐达到65 ℃温限,而通往发动机的燃油量已无法满足温控需求,此时燃油循环泵流量逐步提升以满足燃油循环回路上各部分的温控需求,热量被通过燃油带入油箱。PAO循环回路上热量通过燃油-PAO换热器进入燃油循环回路,因初始燃油温度较低(22 ℃),PAO循环回路上各设备均未超出温限,系统热沉量充足,LNG阀飞行任务全程未开启,各循环回路流量变化如图20所示。

图19 各设备温度(22 ℃起飞)Fig.19 Equipment temperature(take off at 22 ℃)

图20 各循环回路流量(22 ℃起飞)Fig.20 Flow rate of pumps(take off at 22 ℃)

5.1.2 高温起飞时各设备温度与流量

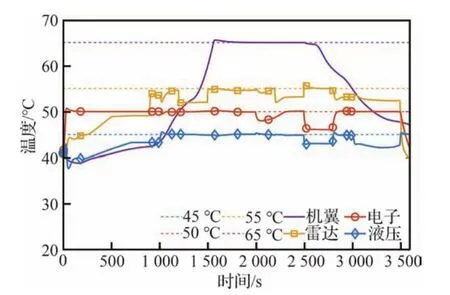

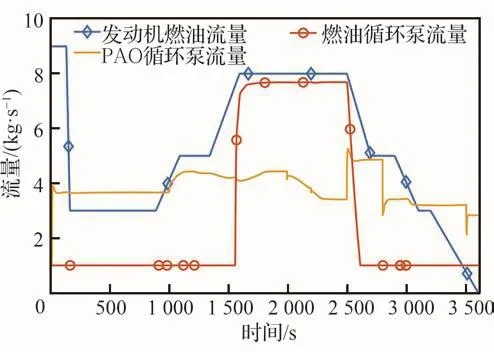

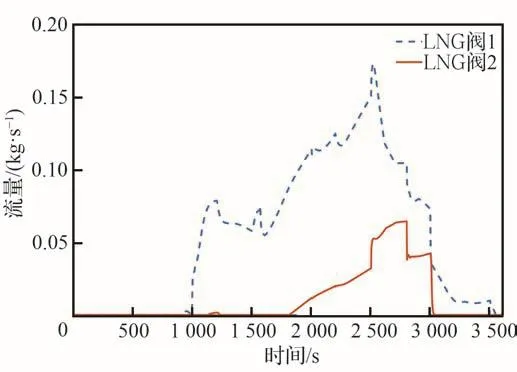

当起飞环境温度为最严酷工况(41 ℃)执行飞行任务时各设备温度如图21所示,因燃油初始温度较高,燃油循环泵流量和PAO循环泵流量较22 ℃起飞时流量增加,PAO循环回路中各设备温度始终高于22 ℃起飞时各设备温度,当飞行时间在1 000 s和1 800 s时燃油循环油温过高,此时2个LNG阀门自动开启来控制燃油和PAO循环回路的温度,配合燃油循环控制器和PAO循环控制器共同控制各设备温度在温限以下以达到温度的梯级控制要求,各循环回路和两路LNG阀门的质量流量曲线如图22和图23所示。

图21 各设备温度(41 ℃起飞)Fig.21 Equipment temperature(take off at 41 ℃)

图22 各循环回路流量(41 ℃起飞)Fig.22 Flow rate of pumps(take off at 41 ℃)

图23 LNG阀流量(41 ℃起飞)Fig.23 Flow rate of LNG valves(take off at 41 ℃)

5.2 引入LNG后的温控效果对比

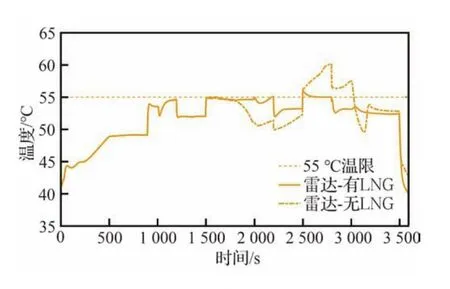

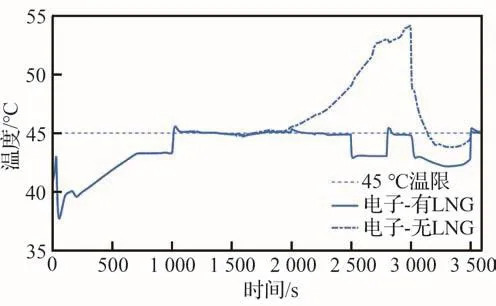

为比较高速飞机携带消耗性冷源的必要性,通过设置高温(41 ℃)起飞时LNG阀的开/关状态,得到相同飞行条件下有无LNG使用时各设备的温度。机翼、雷达、液压、电子设备的温度如图24~图27所示,通过对比发现机翼处在无LNG使用的情况下最高温度达到70 ℃且超温时间大于1 000 s,雷达在第3次高功率模式工作时超出温度限制,最高温度达到60 ℃,超温时间大于500 s,液压和电子设备处于温度梯度的低点随着雷达的超温导致液压和电子设备也超出使用温限,其中电子设备工作温度最低超温时间也最长,超温大于1 200 s。可见高速飞机热管理系统引入LNG具有必要性。

图24 机翼温度(41 ℃起飞)Fig 24 Internal temperature of wing(take off at 41 ℃)

图25 雷达温度(41 ℃起飞)Fig.25 Radar temperature(take off at 41 ℃)

图26 液压温度(41 ℃起飞)Fig.26 Hydraulic equipment temperature(take off at 41 ℃)

图27 电子设备温度(41 ℃起飞)Fig.27 Temperature of onboard electronics (take off at 41 ℃)

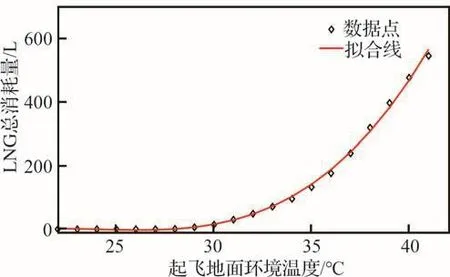

5.3 LNG使用代价与环境温度的关系

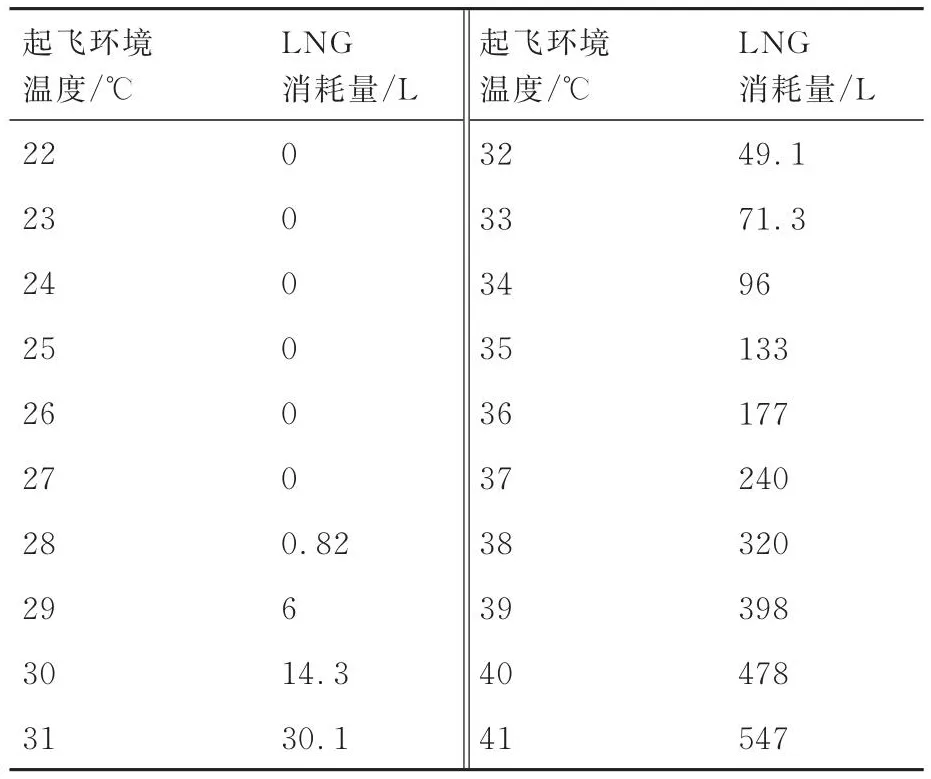

引入LNG虽然控温效果得到一定提升但也给高速飞机带来了一定的体积和重量代价,为分析LNG的体积重量代价通过温度参数逐步升高进行批量仿真得到LNG消耗量统计如表4所示,在起飞温度低于29 ℃时LNG阀均未开启,随着温度的提升LNG消耗量逐渐升高,当达到41 ℃时LNG使用量达到547 L,以LNG密度0.42 g/mL估算重量约229.7 kg。

表4 LNG消耗量Table 4 Consumption of LNG

根据以上起飞温度和LNG消耗量的仿真数据值,以31 ℃时为参考点,通过多项式拟合并归一化可得到LNG消耗量的经验公式(22)。多项式拟合曲线与实际数据如图28所示。

图28 LNG消耗量与起飞温度拟合曲线图Fig.28 Fitting curve of LNG consumption and take off temperature

式中:VLNG为LNG消耗体积量;Vref为LNG消耗量参考值,取Vref=30.1 L;Tatm为起飞时地面环境温度;Tref为参考温度,取Tref=31 ℃;P0、P1、P2、P3为无量纲的多项式拟合系数。

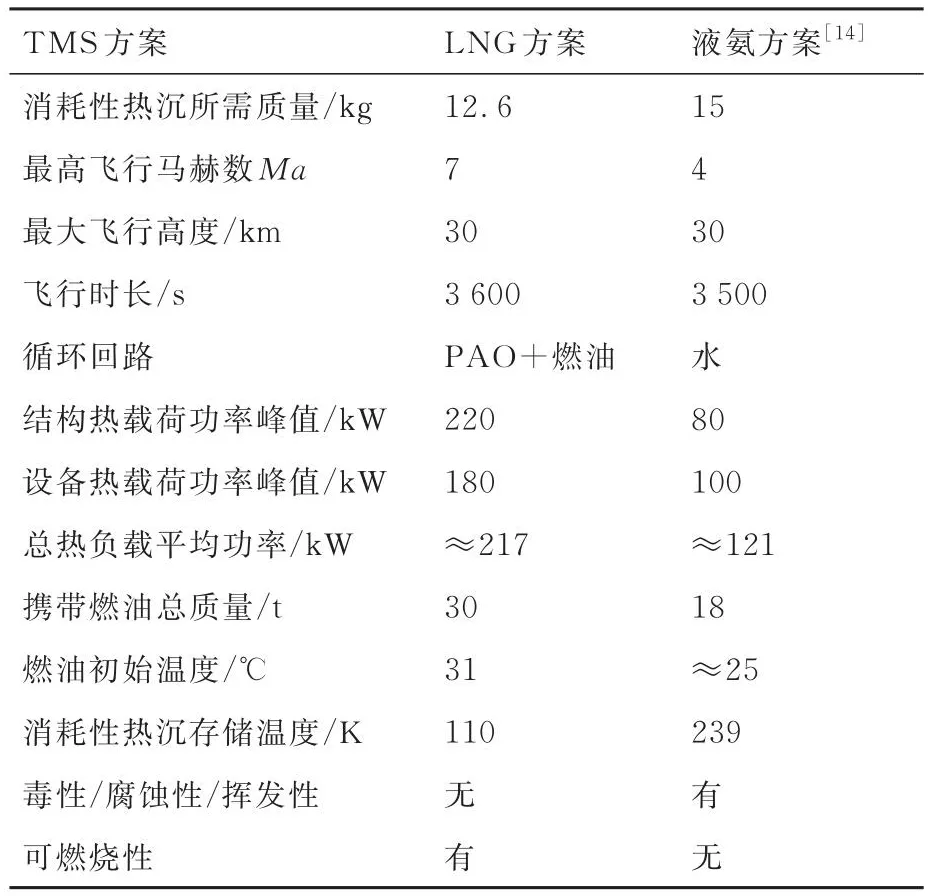

5.4 不同消耗性冷源热管理方案数据对比

为分析高速飞机热管理系统引入不同消耗性冷源后对飞机平台的收益与代价,将本文LNG方案与文献[14]中液氨方案进行对比。为保证数据对比的合理性,选择本文方案中消耗LNG质量与液氨方案中消耗质量近似时比较飞机平台的收益,详细数据见表5。

表5 LNG热管理方案与液氨热管理方案数据对比Table 5 Data comparison of LNG and liquid ammonia

在LNG消耗12.6 kg,液氨消耗15 kg的近似相等条件下,燃油初始温度分别31 ℃和25 ℃时,LNG方案所支持飞机最高飞行速度为马赫数7,大于文献[14]中最高飞行速度马赫数4,因最高飞行速度与结构热载荷峰值功率直接相关,从表5的数据也可看出本文结构热载荷峰值功率达到220 kW高于文献[14],主要因为不同的消耗性冷源材料属性,LNG比液氨储存和使用温度更低,单位质量所提供的热沉量也就更大,相同质量流量下所支持的热载荷峰值功率也越大,这也表明LNG在高超声速飞机热管理上具有优势。

本文方案有燃油和PAO这2个循环回路架构上,可通过控制器参数来调节不同回路上热源的温度梯度,再结合LNG控制器可满足不同设备的不同温控要求,工程应用时温控设置较灵活。

LNG方案所支持的飞机热载荷平均功率约为液氨方案的2倍,其中一部分原因是不同类型飞机所携带的燃油质量和温度不同导致,结果不具有可比性。但LNG方案所支持的热载荷总平均功率值和LNG消耗量经验公式在同类型高速飞机热管理系统设计上具有一定的参考意义,且LNG在使用后还可供发动机或其他设备燃烧使用,具有潜在利用价值,未来可进行更加详细的参数对比和深入研究。

6 结 论

针对高速飞机热管理系统中存在的热矛盾问题,设计了基于消耗性冷源LNG的新型热管理系统,通过建模仿真与分析可得出以下结论:

1) 高速飞机仅通过燃油和空气循环系统难以满足各设备热负载的温控需求,在高速段和返航段会出现较长时间的超温现象,其中各设备超出温限5~10 ℃不等,超温时间在500~1 200 s,严重影响设备可靠性和使用寿命。本文基于LNG设计了新型热管理系统架构,为高速飞机热管理系统超温问题提供了一种新的解决方案。

2) 通过新型热管理系统的建模,结合最高马赫数7的完整飞行剖面进行了动态仿真,得到了各设备的动态温度曲线,对比了22~41 ℃环境温度下有/无LNG时热管理系统的温控效果,结果显示基于LNG的新型热管理系统在最严酷工况41 ℃下仍能满足高速飞机各热源45~65 ℃的不同温控要求,仿真得到LNG的最大使用量547 L,满足总体设计要求,验证了方案可行性。

3) 通过仿真数据拟合得到了LNG消耗量与起飞温度的关系曲线并总结了经验公式,为高速飞机热管理系统代价分析设计提供了参考。