基于仿真的锚系设计优化

2023-06-25陈正云何成能肖浩刘志强

陈正云,何成能,肖浩,刘志强

(1.上海外高桥造船有限公司,上海 200137;2.江苏科技大学,江苏 镇江 212003)

锚泊是船舶主要的停泊方式之一,对于船舶航行安全性有重要影响[1]。因此锚设备的抛、拉锚顺畅性,设备使用的便利性等设备使用性能,以及有无其他异常情况等,一直以来都是船东和船级社较为关注的验收项目。为了验证设计的合理性,传统方法是进行木模拉锚试验,根据拉锚实验中出现诸如锚碰撞外板、锚链碰撞锚链筒等情况,再修改锚唇的曲面外形,锚链筒位置等等,之后再将修改后的设计通过木模试验进行验证[2-3]。通过对木模实验-修改-木模试验的流程的不断反复,最后才能得到较为理想的设计结果。显然,这种做法周期长,成本高。为此,考虑在大型邮轮建造前期,引入了拉锚仿真软件对大型邮轮的锚系设计进行了仿真验证。

1 锚系设计要求和主要问题

1.1 锚系布置要求

受制于艏部甲板空间大小,锚系布置首先考虑甲板机械的布置,对于艏楼甲板充裕的大型船舶,常采用卧式锚机,以便于后续锚系布置。而作为非标件的锚链筒及凸台和锚唇等是锚系布置能否成功的关键[4],所以,锚系布置通常在总布置图、线型图和锚链舱布置确定后再进行综合考虑。

锚链筒的主要设计要求为:合理选择锚链筒轴线与船舶垂线夹角,以保证起锚、抛锚过程顺畅,同时避免锚链筒出口过低使锚的收藏位置在满载时离水线过近;选择合理锚链筒下口位置,使锚在运动中保持离船壳有至少300 mm以上间距。

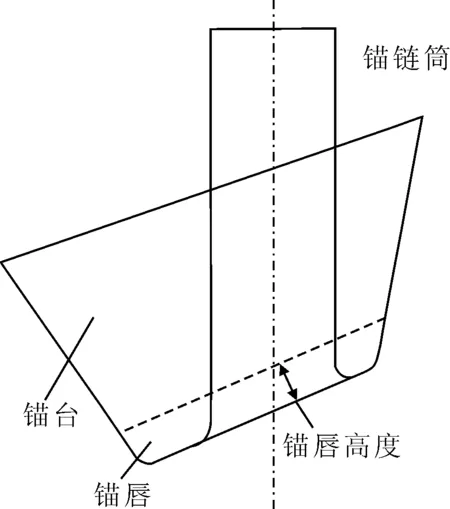

锚台和锚唇的外形设计应首先确定锚泊布置,然后根据锚链筒的位置、锚的形式和大小以及外板的线型进行锚唇的设计。锚唇就是锚链筒外板出口处,由钢板和铸钢构成的凸缘,作用是减少锚链与船体外板的摩擦,并使得在起锚时锚杆顺利地进入锚链筒和在抛锚时又能轻易地离开锚链筒,用于锚冠和锚唇互相贴紧,防止锚的松动。锚台和锚唇设计原则:锚收存后能与锚唇贴合紧密;拉锚时应避免卡锚现象,并避免锚碰船壳外板;抛锚时避免锚爪接触船壳外板;锚唇外部线型光顺;锚唇厚度满足强度的要求。锚唇高度应包含锚唇内侧全部的圆弧曲面,圆弧曲面至少支撑3个链环,见图1。

图1 锚台和锚唇分隔示意

1.2 主要问题

1)锚爪无法贴合,与锚唇之间间隙很大,导致锚爪与锚唇间产生撞击,影响使用寿命。

2)锚唇出口的口径较小,当缓慢放锚链,锚卸扣通过锚唇孔时,转环卸扣宽度方向横卡在锚唇开口的短轴方向,无法在重力作用顺利下落。

3)锚链在起锚的过程中发生扭转,当情况轻微时,影响起锚速度,当扭转现象严重时,会发生掣链器的跳链现象。

综上所述,锚系设计是空间几何曲面设计,传统设计方法是通过基本型类推,进行二维设计;而锚系运动是在多动态力约束下的非线性多体动力学运动,目前缺少精确的解析设计方法,只能通过木模试验反复验证设计合理性。基于传统二维设计加木模试验方式的固有特点,面临的问题有:周期长 、成本高 、误差大 、修改指向性差 、无法模拟实际船态 。

2 仿真技术在锚系布置中的应用

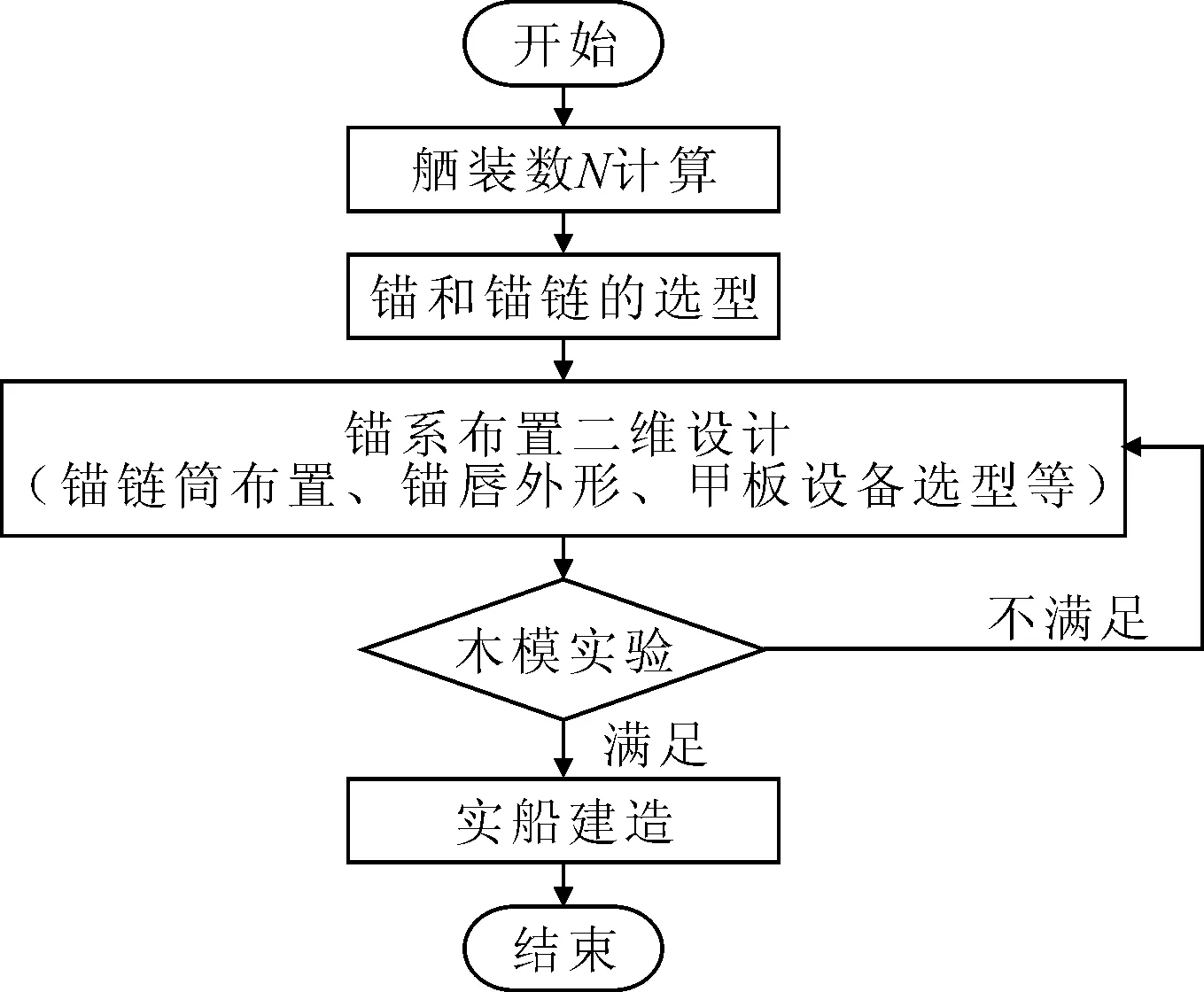

完善设计,传统的木模验证试验流程见图2。

图2 木模实验流程

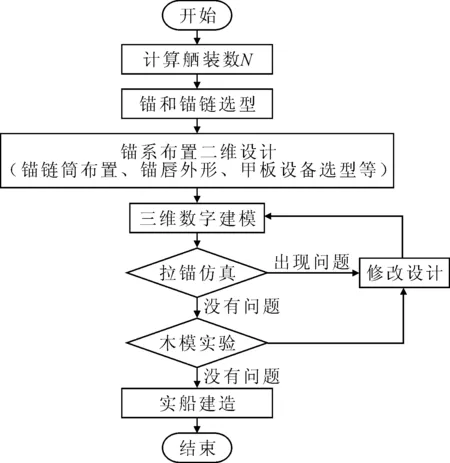

此过程,若结果不理想,则需要多次进行木模试验。随着CAD/CAE技术的发展。数字仿真技术甚至数字孪生技术的不断发展,使得其仿真结果变得愈发贴近现实,其置信度也可为工程应用所接受,导入仿真技术的验证流程见图3。

图3 拉锚仿真流程

利用仿真技术,可以在设计前期对相对不成熟的布置方案进行快速验证迭代,最终确定一个相对成熟的方案。由于算力的限制,会对数字模型进行一定程度的简化,还需要实际木模验证。但对于已经相对成熟的方案,其木模实验结果与仿真结果相差不远,异常情况发生的可能性较小。由此,可以大大减少木模试验的次数,以达到降本增效的目的。

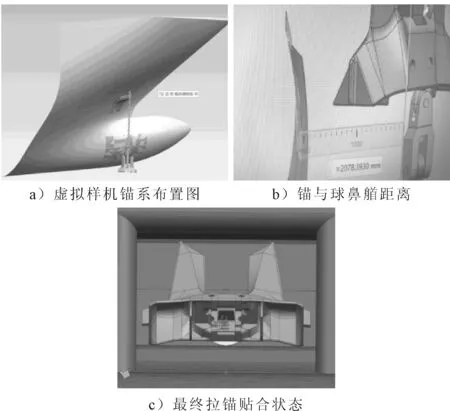

3 实船应用

针对在建大型邮轮已有的锚系布置方案,借助仿真软件直接建模、装配、仿真,可以直观显示锚链锚柄在锚链筒中的运动情况以及锚唇最终的贴合状态。此次锚系仿真的是锚穴结构,创建的锚系三维虚拟样机模型总布置见图4a)。长链收锚过程中,锚中心线距离球鼻艏部的最近距离是2 078 mm,减去锚的宽1 760 mm,间隙是318 mm(2078-(3520/2)=318)见图4b),最终贴合状态如图4c)。

图4 邮轮锚系仿真验证

以某型船为例,从全新的锚系布置开始,借助仿真软件交互设计逐步优化锚系布置,以及自主设计出全新的锚唇。该船采用平衡型的大抓力锚。目前平衡锚和非平衡锚的价格接近,并且平衡锚锚爪翻身相对容易,锚唇形状左右对称,便于现场施工安装。

3.1 数字原型建立及仿真设置

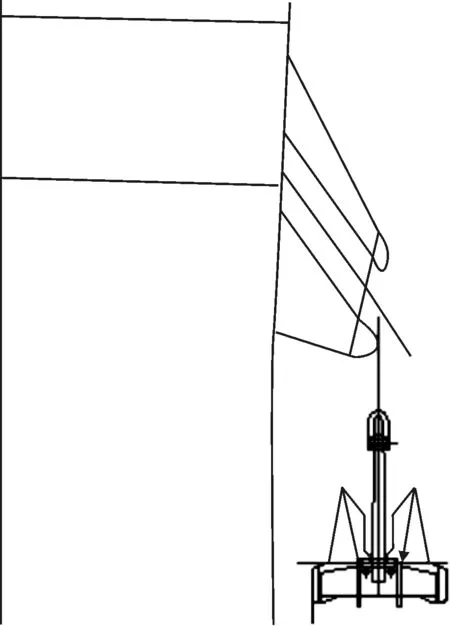

首先,根据实际船型情况设绘出二维锚系布置图,在CAD中先初步确定锚唇、锚台中心剖面的轮廓线,以便在UG中三维建模时二轨扫掠,见图5。

图5 锚台锚唇中心轮廓线

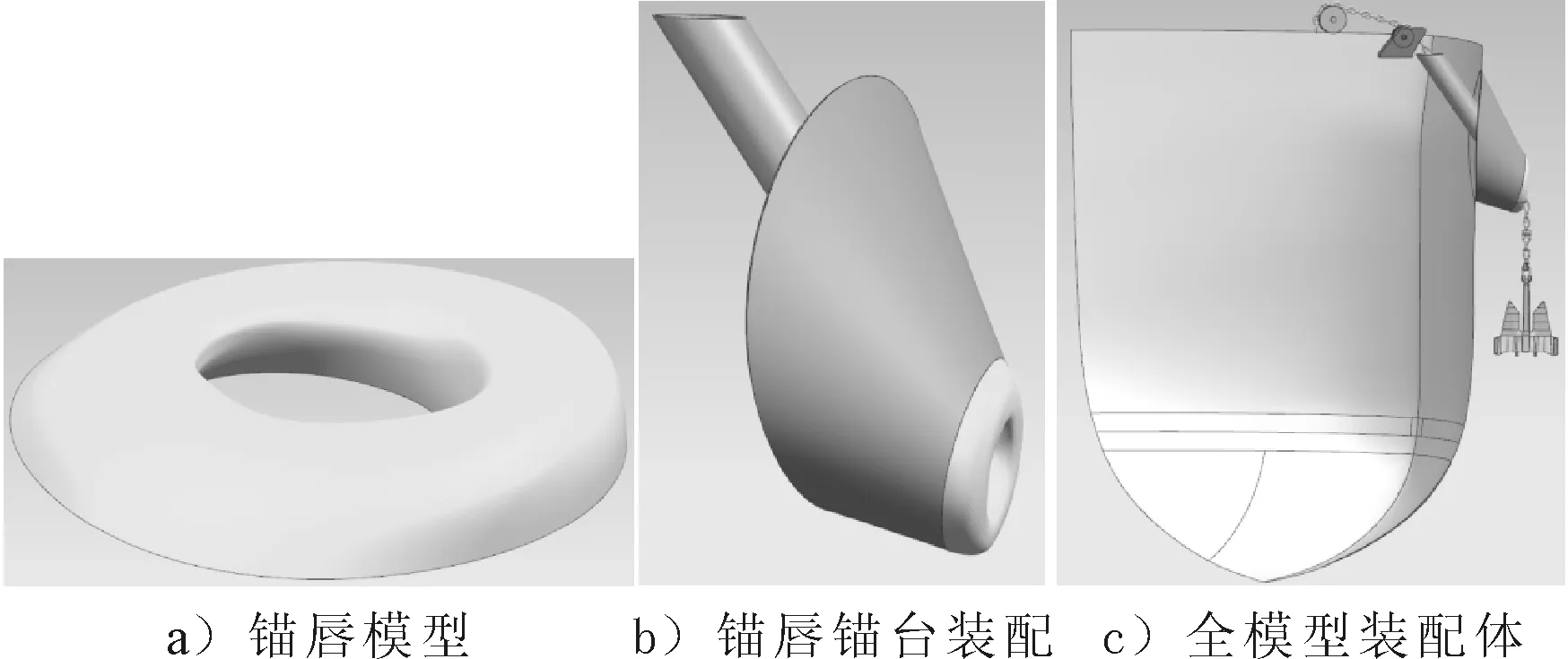

根据锚唇设计原则先初步确定锚唇垂直剖面的线型。根据横截面建立锚唇锚台三维模型。仿真所需的各锚系组件全部建模完成后,再按照锚系布置图中的各组件间的相应位置几何约束对这些部件进行装配;选取起锚过程中一个相对合适的位置,调整锚链和锚的空间位置完成装配,然后进行后续仿真设置,装配完成的模型见图6。

图6 锚唇三维模型及全模型装配体

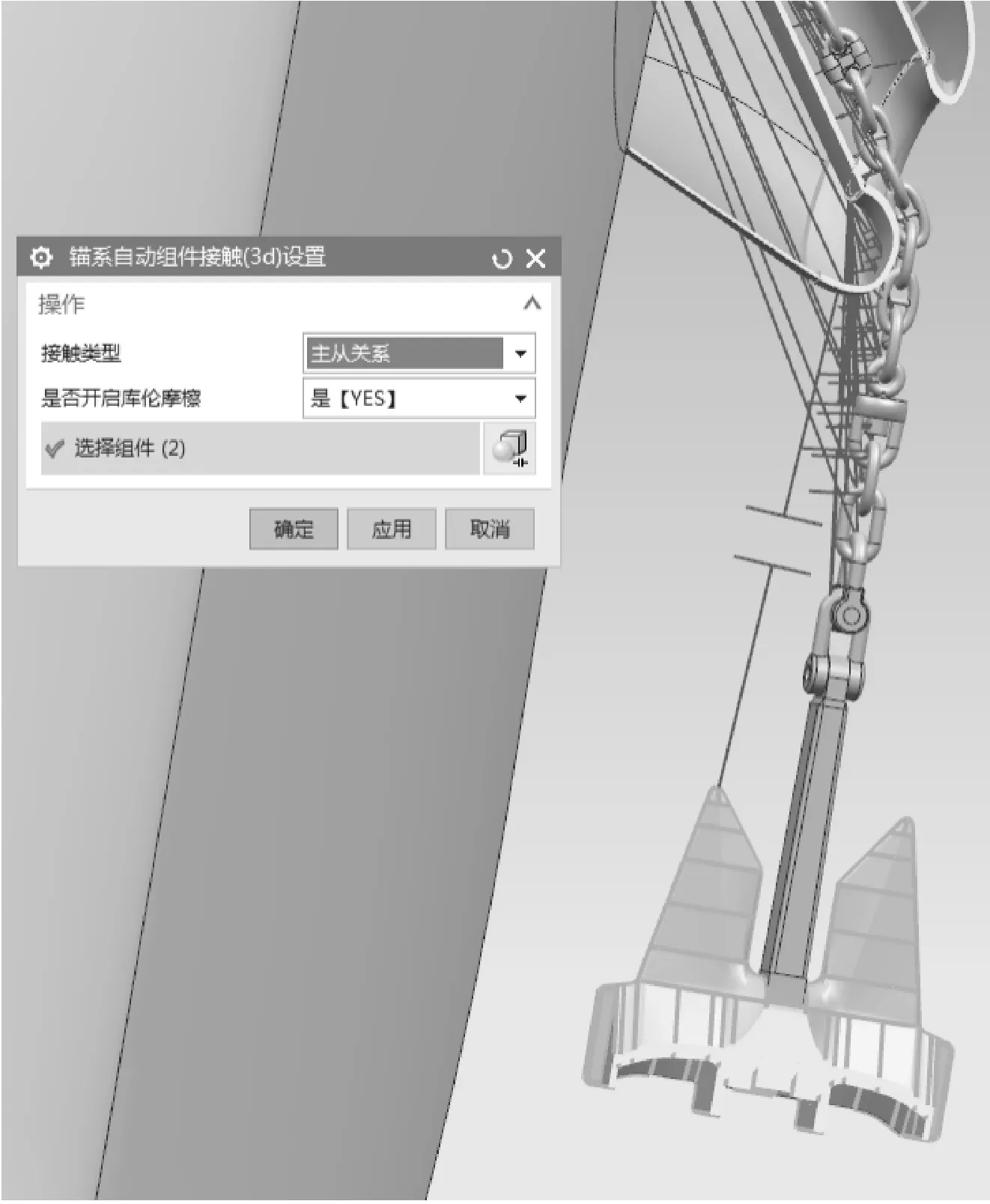

目前所使用的UG软件已经经过二次开发,其中的组件大大简化了锚系运动仿真的设置流程,这些组件可对运动部件的连杆定义进行批量处理,快速设置连杆间的接触属性和摩擦系数,见图7。为了减少计算时间,仿真过程经过一定的简化,起锚速度固定为9 m/min,即150 mm/s。

图7 三维组件接触设置

3.2 仿真分析

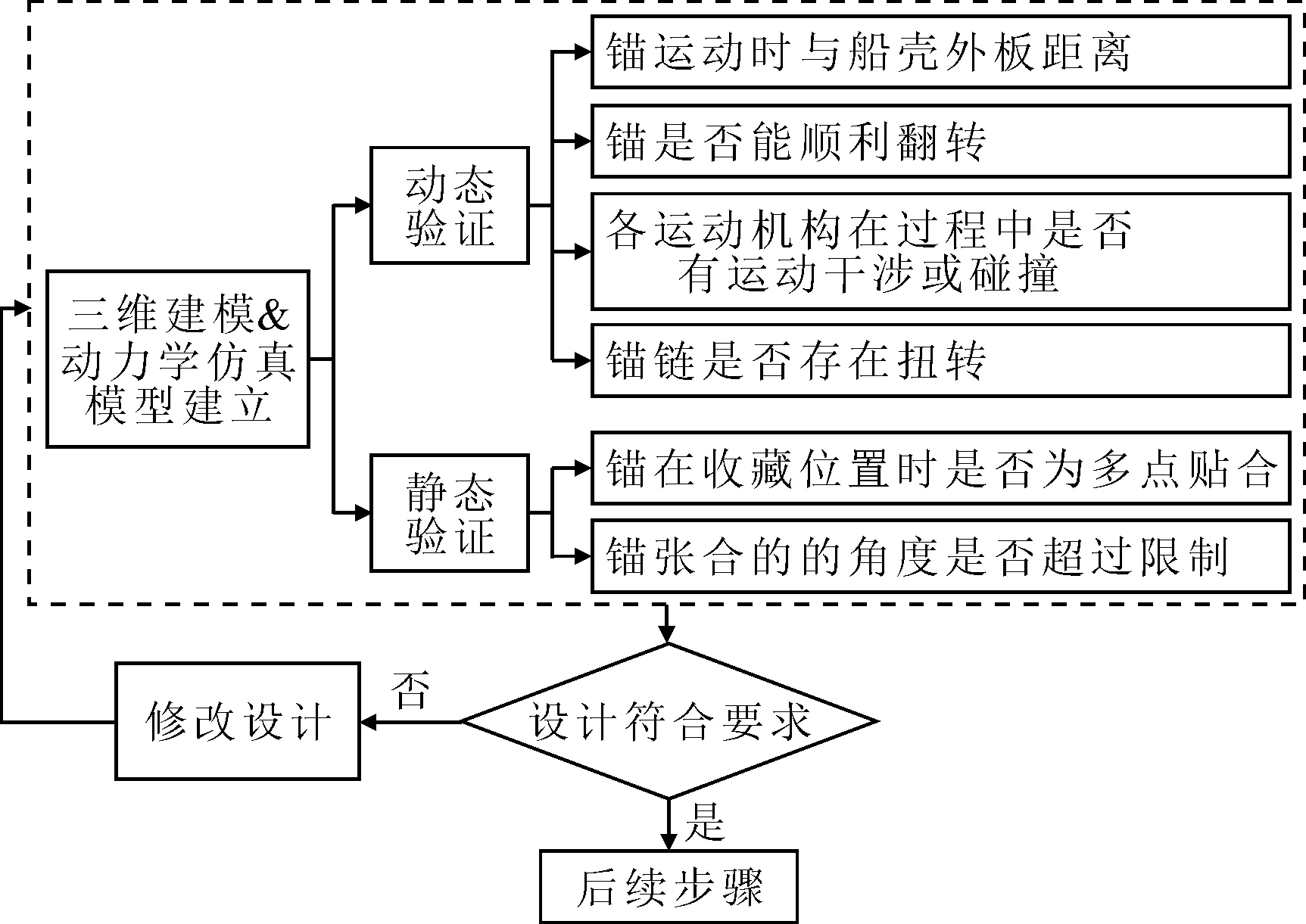

求解器在计算完成后会产生动画文件和载荷传递记录等文件。通过这些数据,便可分析在仿真中锚系各组件在各时刻的运动状态,判断运行是否出现异常。通过仿真结果验证设计是否合理主要包括动态验证和静态验证两方面[5]。其中,动态验证主要包括锚运动时与船壳外板距离,锚是否能顺利翻转,各运动机构在过程中是否有运动干涉或碰撞,锚链是否存在扭转等。而静态验证则主要包括了锚在收藏位置时是否为多点贴合以保持稳定,锚张合的的角度是否超过限制等。若分析结果出现异常,则修改设计,再重复验证,直至满足锚系设计要求。验证流程见图8。

图8 验证流程

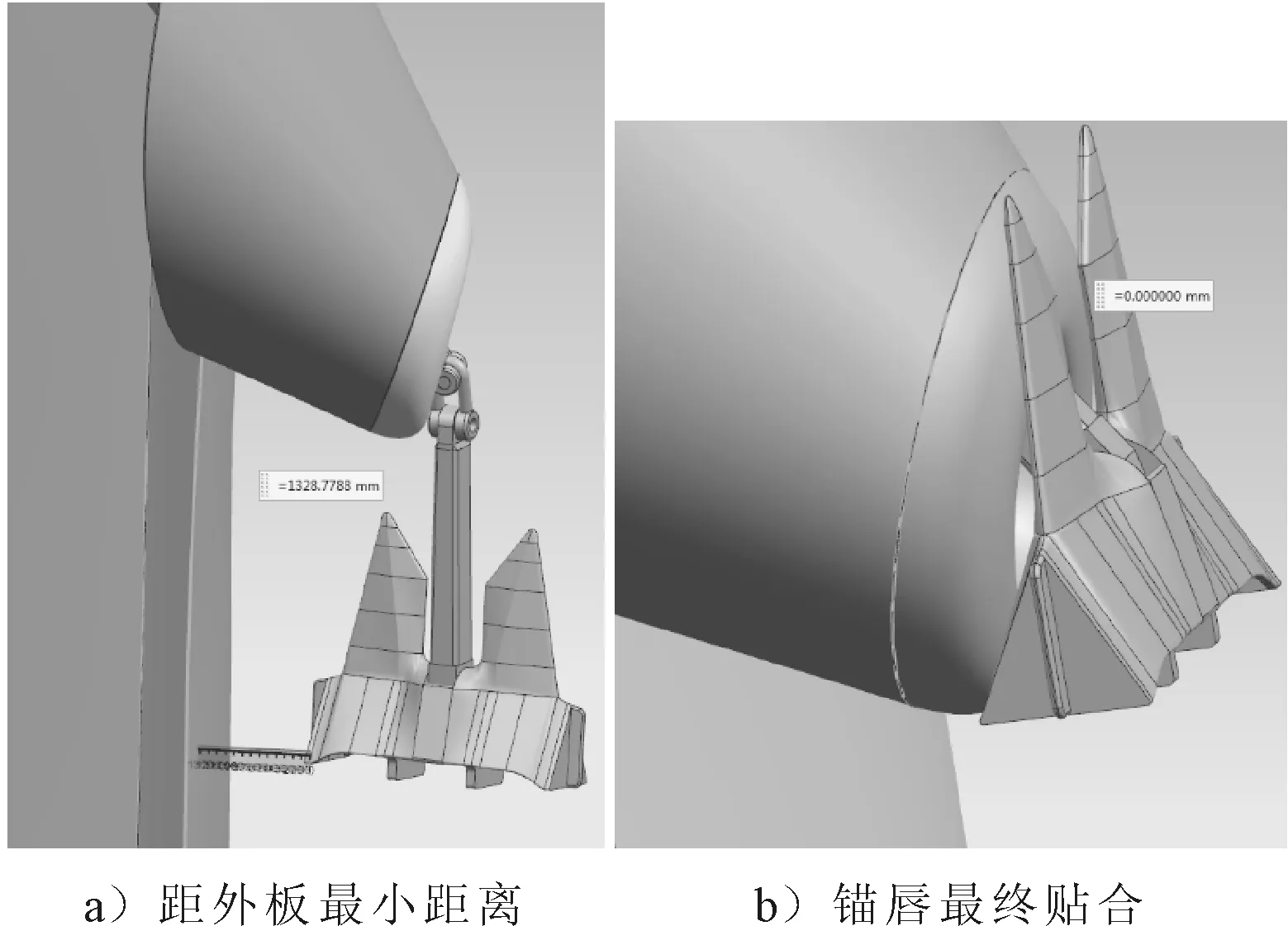

设计仿真结果见图9。根据图9所示,在动态过程中,锚始终离船壳外板有较大的安全距离,同时各机构运动顺畅,同时在稳定状态,锚的贴合状况较好。

图9 仿真结果(运动和贴合)

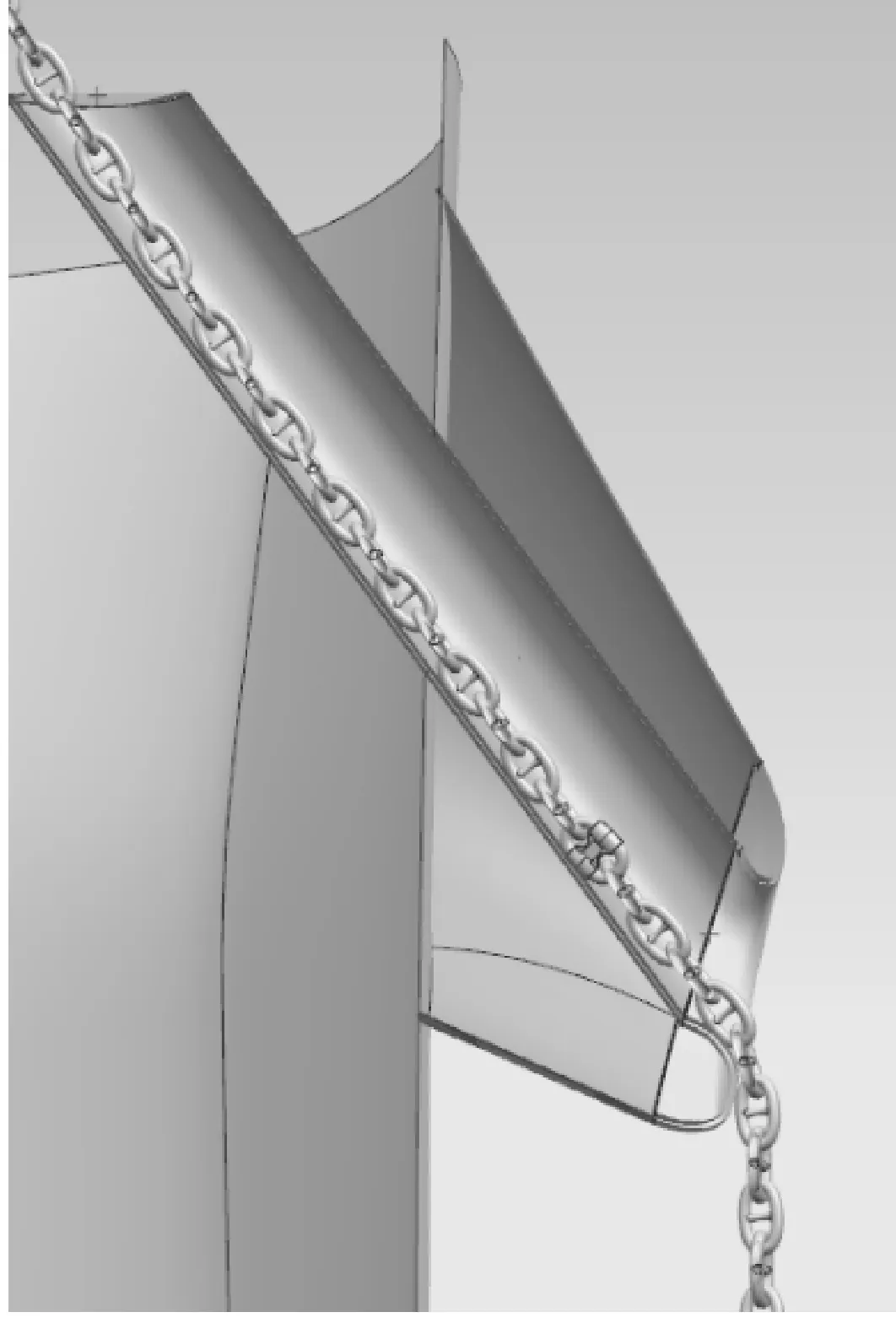

但是,由于锚链筒的长度较长,尽管其轴线与船垂线夹角已经较大,但锚链在重力作用下,下垂较为明显,致使锚链在运动过程中的较长时间内与锚链筒下壁接触,见图10。因此,按此设计建造,实船可能存在下锚链筒和锚链磨损严重而影响使用[6]。同时,在收藏位置,锚卸扣离锚链筒上壁位置过近,可能发生碰撞。

图10 运动中锚链在锚链筒内状态

3.3 优化设计及其仿真结果

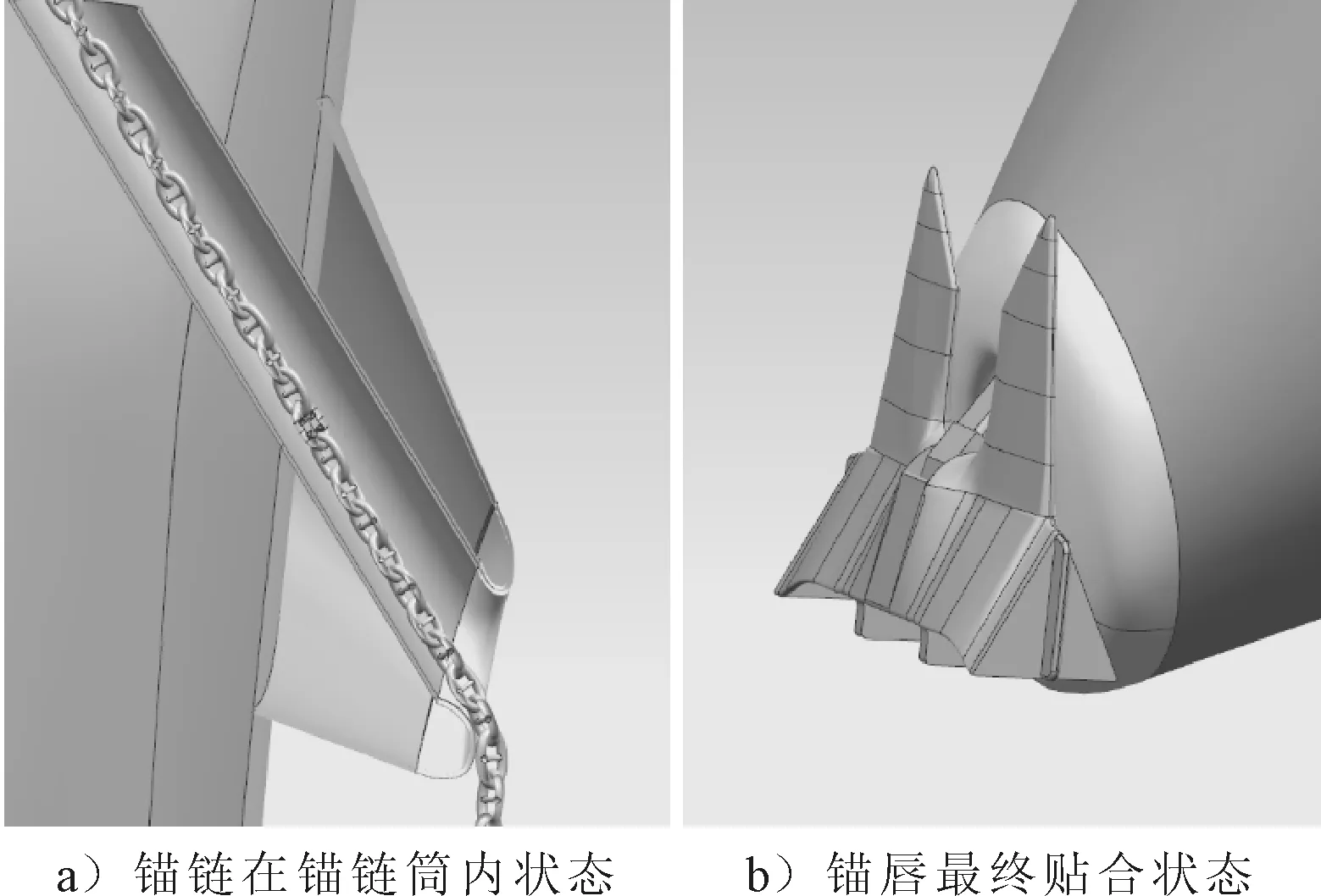

针对仿真结果所反馈出的问题,对原设计进行修改。具体为调整掣链器的导链滚轮的位置以解决锚链下垂问题;调整锚台平面和锚链筒轴线的夹角,以压低锚的收藏位置,避免锚柄卸扣碰撞顶到锚链筒上壁的问题。根据修改方案,重复建模、设置及仿真,结果见图11。

图11 修改后仿真结果

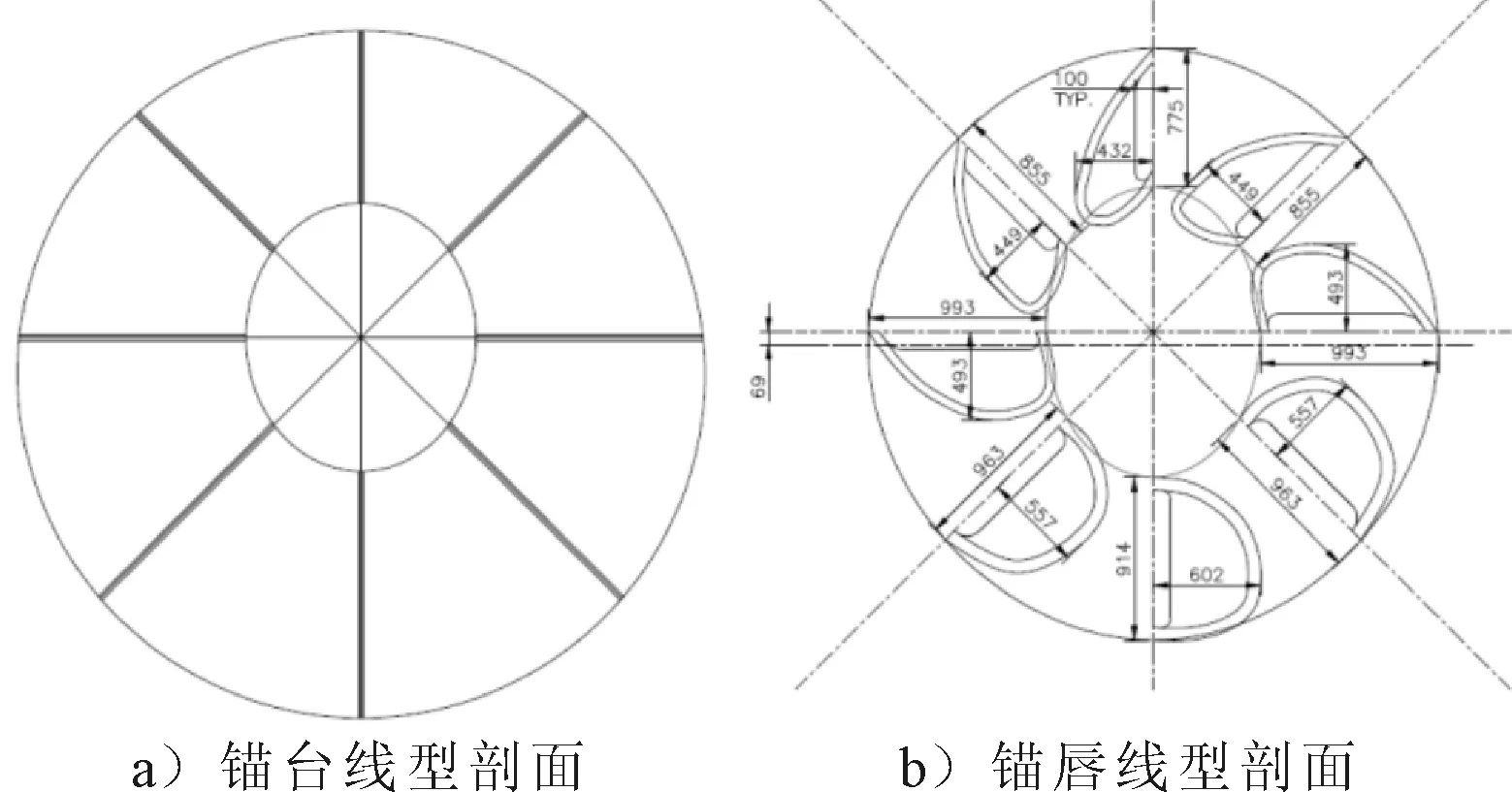

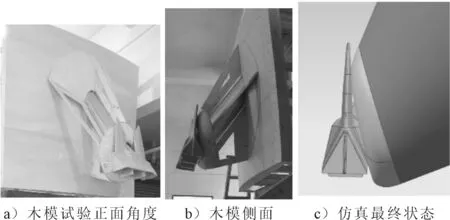

仿真结果显示,修改后的设计解决了上述问题,同时没有新的异常情况出现。根据最终锚台和锚唇三维模型,剖出锚台锚唇8个剖面线型,提交给木工间放样使用,见图12。

图12 锚唇锚台线型剖面

早期设计全新的锚唇线型需木工间不断放样试验,锚唇线型的调整和制作需要耗费大量时间,完整制作一个锚唇得出木模试验结果大约15 d。并且根据试验结果如何对木模锚唇线型修改,需要木工师傅有很强的拉锚经验。而三维交互设计降低了木模制作的难度,前期规避了拉锚试验锚系静态和动态问题,提高了木模试验的成功率,缩短了木模试验周期,一次性木模试验成功。木模结果和仿真结果见图13。

图13 木模实验结果和仿真贴合位置比较

木模验证的结果显示,修改后的设计方案在运动中没有干涉,收藏状态贴合良好,符合设计要求,可以进行后续建造。同时,木模结果也和数字仿真结果非常接近,证明数字仿真的结果足够作为设计修改的参考依据。

4 结论

通过数字化建模和数字仿真,可以快速将二维设计转化为三维数字模型并进行数字验证,提前规避问题,缩短设计周期,保障木模试验的成功率。并且通过三维仿真的交互设计可以快速设计新的锚唇线型,在木模试验前期发现问题,直接在仿真阶段不断迭代生成成熟的设计方案,优化锚系布置,大大减少木模试验的次数和成本。此技术可推广后续船的锚系设计,生成锚系案例数据库,实现后续船锚系标准化,助力造船事业高质量发展。