活塞直驱发动机凸轮机构几何特性分析

2023-06-25杨玉虎陶商颖周国成李嘉威

杨玉虎,陶商颖,周国成,李嘉威

活塞直驱发动机凸轮机构几何特性分析

杨玉虎,陶商颖,周国成,李嘉威

(天津大学机构理论与装备设计教育部重点实验室,天津 300072)

随着机械系统不断向小型化、轻量化方向发展,围绕小体积、高能效及高功率密度发动机传动机构的构型研究一直是该领域的研究热点.本文以一种活塞直驱输出凸轮的反凸轮机构为对象,在系统分析机构的结构、工作原理及工况特点的基础上,探讨了适用于活塞-凸轮机构高能效转换的运动函数形式.在此基础上,建立了圆柱凸轮的曲面方程、凸轮曲面与活塞滚子间的诱导曲率及其啮合角的解析式.随后,分析了影响凸轮机构几何特性、力与运动的传递特性及凸轮曲面与滚子间滑动率的主要因素,进一步建立了凸轮曲面与滚子避免产生曲率干涉的参数设计条件.最后,根据任选的活塞行程等工况参数,设计出可行的反凸轮机构尺度参数算例,并在Adams环境下建立了样机的仿真模型,经样机仿真结果与所设计的运动规律理论曲线比较,验证了设计方法的有效性.研究结果为活塞直驱发动机的凸轮机构尺度设计提供了一种有效的方法.

对置活塞;凸轮发动机;诱导曲率;啮合角;滑动率

随着机械系统不断向高速化、轻量化方向发展,对动力传动系统的性能需求不断提高,因而围绕小体积、高能效发动机传动机构的构型研究一直是研究的热点.20世纪40年代,Hall[1]提出采用“双峰双谷”式的圆柱凸轮机构,不仅可平衡构件的部分惯性负荷,也可通过设计凸轮廓线控制活塞的运动以提高燃油效率.其后,圆柱凸轮机构进一步拓展至五缸与“三峰三谷”式的七缸发动机,并应用于水下航 行[2-3].文献[4]将活塞端部的滚子与凸轮布置呈一倾角,以此减少活塞裙部与气缸壁间的磨损.采用与上述并列布置凸轮机构不同的研究思路,文献[5-6]提出对称布置双凸轮机构形式的发动机,以解决并列布置凸轮机构引发的轴向力/矩不平衡问题,据称可提高输出转矩.

值得关注的是,近年来Garrido[7]提出由两组圆柱凸轮机构沿轴向对称布置的新型布置方式,使结构更紧凑,且通过设置的螺旋机构可实现快速调节压缩比的功能.文献[8]进一步建立了这种新型传动方式的一维气体动力学模型,仿真了空气流量与输出转矩等性能参数,并结合实验验证了模型的有效性.文献[9]以搭载这种原型机的混合动力汽车为对象,测试了燃烧效率.这种新型布置方式为新型发动机结构创新提供一种新思路.但关于这种新型结构的凸轮机构参数分析与设计的研究鲜见报道.

凸轮机构的几何学研究已日臻完善,如:任意交叉轴分度凸轮曲面的形成原理与解析描述[10],面向圆锥、鞍形及半球形滚子从动件的分度凸轮曲面包络方法[11-13],凸轮机构压力角解析式[14],凸轮曲面的主曲率与主方向[15-17],凸轮曲面与从动件的诱导曲率[18].上述文献为空间凸轮机构的研究提供了有效的方法,但针对这种活塞直驱场合的反凸轮机构的几何学及运动学仍有待深入研究.

本文从分析活塞直驱凸轮机构的结构与工作原理出发,探讨可实现高能效转换的活塞-凸轮运动函数形式,进而建立凸轮曲面方程以及诱导曲率与啮合角的解析式,揭示影响机构几何特性、力与运动传递特性和滑动率的主要因素,为活塞直驱凸轮机构的参数设计提供技术支撑.

1 结构与工作原理

1.1 机械结构

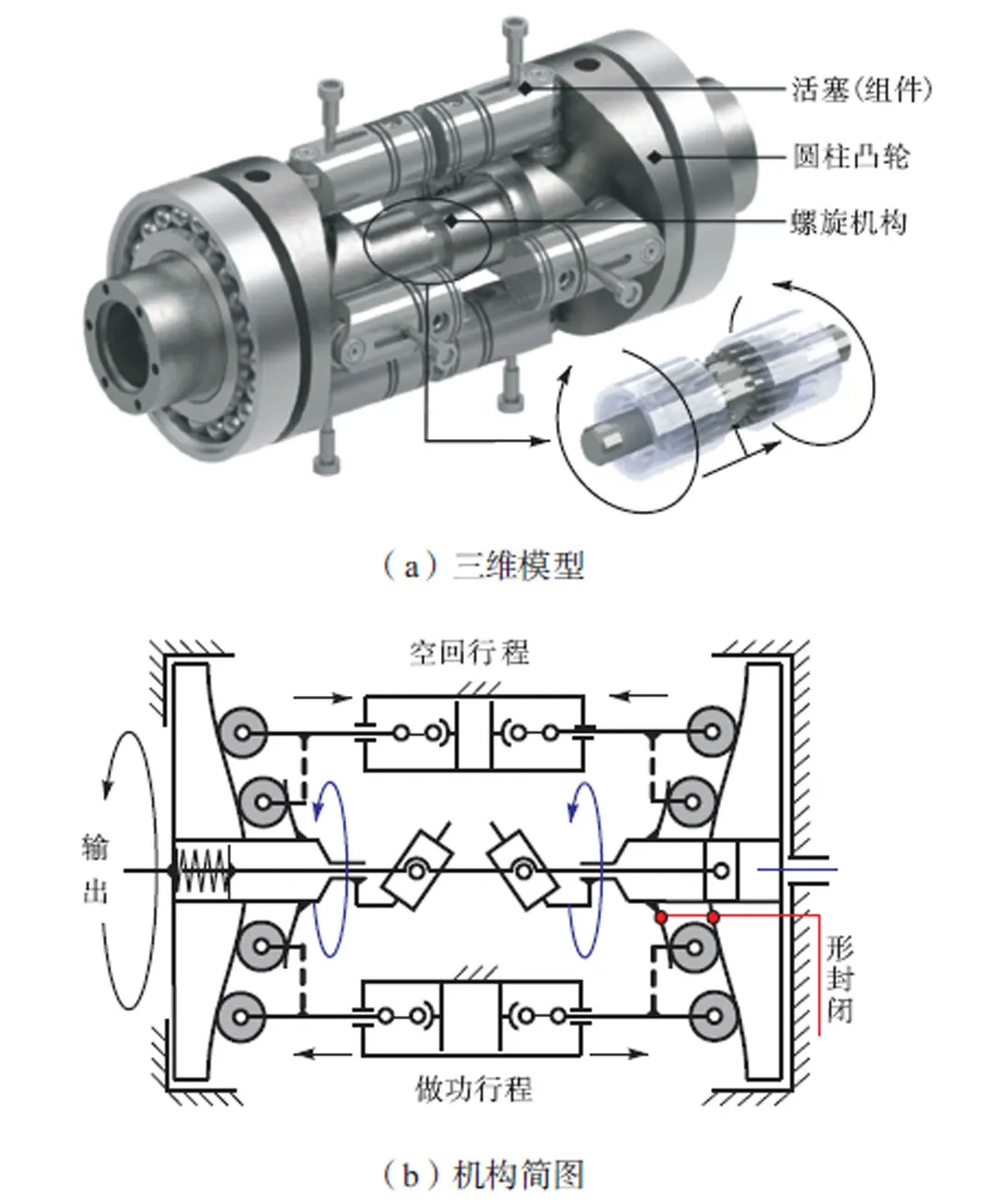

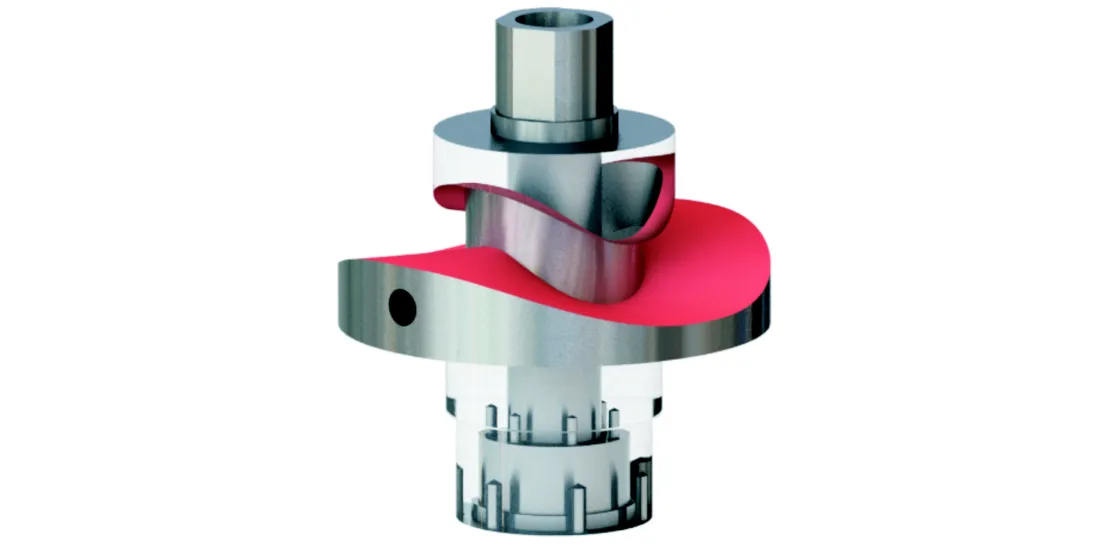

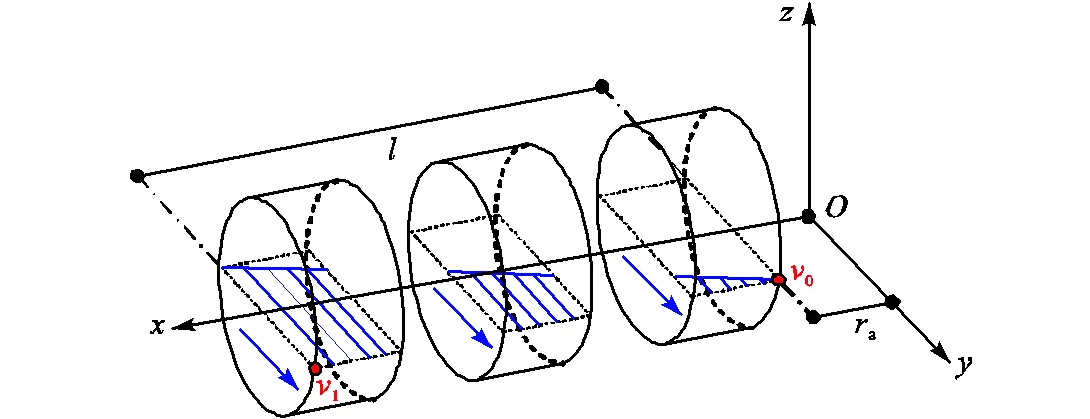

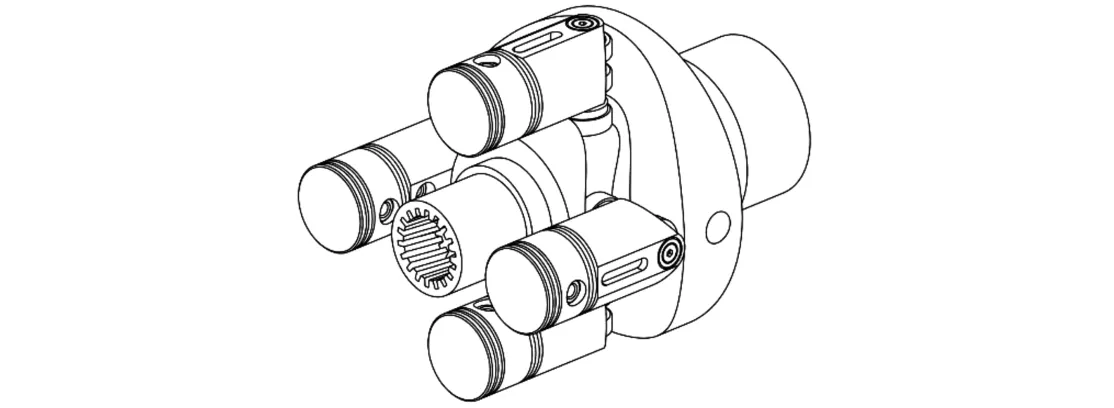

新型活塞直驱发动机主要机械结构的三维模型和机构简图如图1所示,其主要由一对沿轴向对称布置的凸轮机构和用于相位调节的螺旋机构组成.凸轮机构由4个沿周向均布排列的活塞(组件)、圆柱凸轮及机壳组成.两组凸轮机构的活塞轴向对称布置,沿活塞缸(机壳)做相向或反向移动,驱动两个圆柱凸轮做同向的回转运动.螺旋机构布置在圆柱凸轮中空的轴内,由可轴向移动的拉杆和斜齿轮组成.拉杆作为主动件沿轴向移动时,通过斜齿轮副驱动两个圆柱凸轮相对转动,以改变压缩比.此外,活塞体上开有导向槽与固定于机壳的螺栓构成移动副,以限制活塞自转,同时可平衡作用于活塞的部分侧向力,详细结构参见文献[7].

图1 活塞直驱发动机机械结构示意

1.2 工作原理

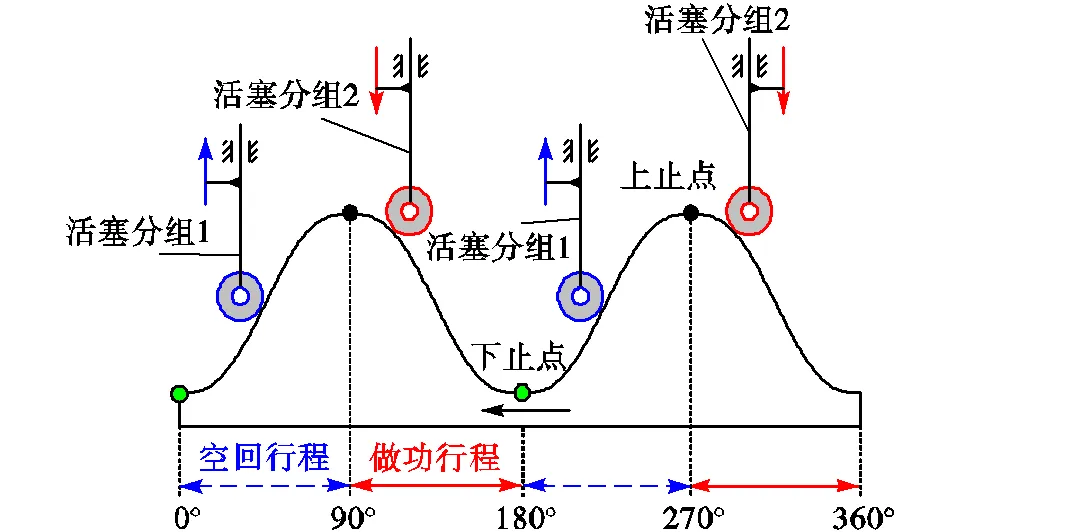

以一组活塞与凸轮机构的运动周期为例,分析活塞驱动凸轮循环做功的原理.如图2所示,两组活塞沿周向间隔对称布置,相位差为90°.

每组活塞的一个运动周期包括:

(1) 做功行程:进/排气孔保持关闭,燃烧室内的燃气膨胀做功,推动活塞由上止点区域沿缸体向下移动,通过活塞端部的滚子与凸轮接触,推动凸轮转动,活塞接近下止点时,开始换气;

(2) 空回行程:换气完成后,所有进/排气孔关闭,处于下止点区域的活塞在凸轮曲面的引导下沿缸体向上移动,压缩混合气,抵达上止点区域进入下一个循环.

图2 二冲程做功循环示意

2 活塞-凸轮运动规律综合

2.1 运动规律的基本要求

2.1.1 进/排气充分

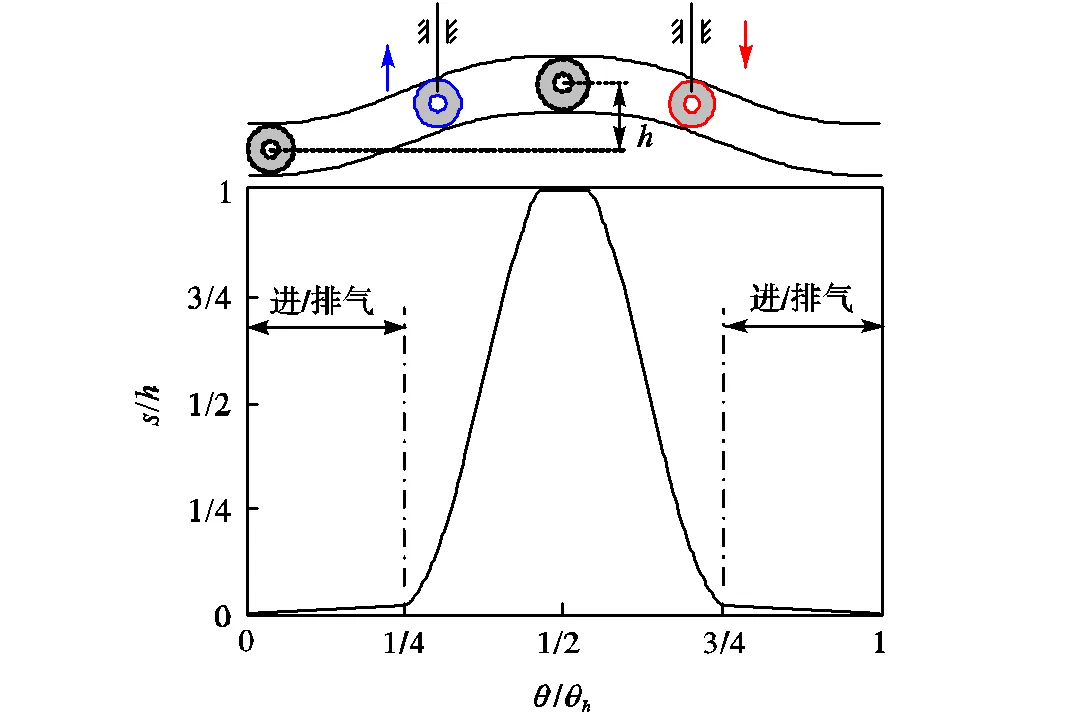

图3 活塞理想位移曲线

2.1.2 高阶导数连续

活塞在高速往复运动中,处于频繁加速和减速运动,在加速与减速的跨越点处会产生惯性冲击,导致振动与噪声.因此,设计高阶导数连续且对应跨越点区域跃度值较小的活塞运动规律可有效抑制跨越点冲击,从而抑制机械振动[19].

2.2 分段组合运动规律

2.2.1 无因次化表示

为使活塞运动规律解析表达更具一般性,下面采用无因次化方法,建立满足活塞直驱凸轮机构工况特点的分段组合运动规律.

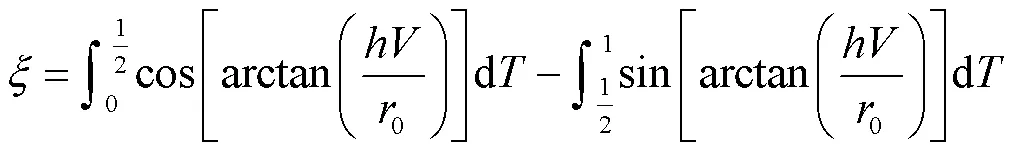

将式(2)关于求导,得无因次速度、加速度及跃度分别为

2.2.2 活塞分段组合运动规律设计

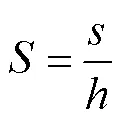

根据活塞运动规律设计要求,设计一种跃度连续且使进/排气阶段具有充分时间的分段组合运动规律,分段数值如表1所示.

表1 运动规律分段数值

Tab.1 Segmentation values of motion law

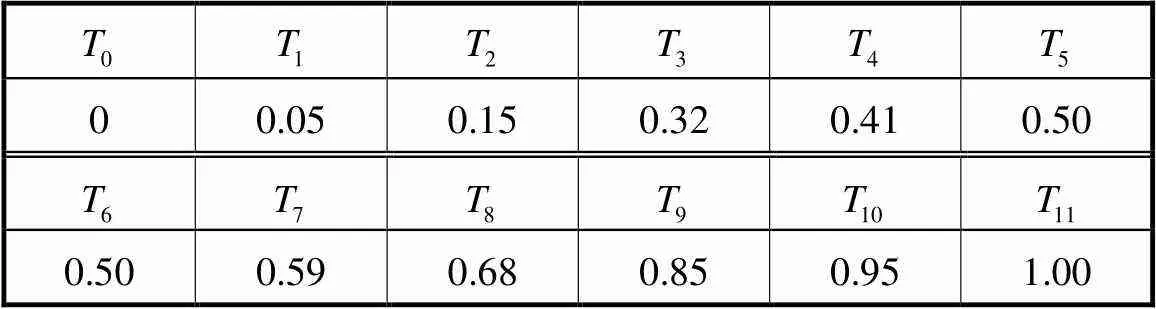

各分段函数无因次加速度的表达式为

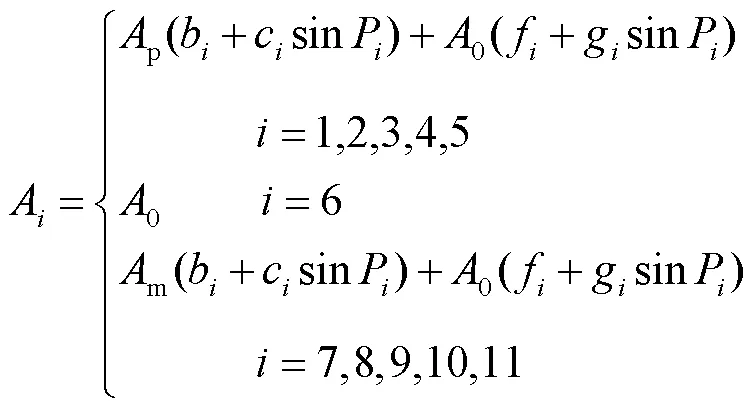

根据式(4),计算分段组合运动规律、、、及修正正弦运动规律的无因次位移在一个周期中的 变化.

由图4(a)可见,采用修正正弦运动规律时,对应进气和排气口无因次高度0.19、0.24的进气和排气期无因次运动时间分别为0.15、0.16.改用新运动规律时,对应的运动时间分别为0.18、0.19,总时长延长约19.4%.因此,采用所设计的运动规律可使燃气更充分混合或换气.

如图4(b)所示,跃度连续,且对应加速度的跨越点区域的跃度数值接近零值,因而可较为有效地抑制机构在跨越点的冲击与振动.

图4 无因次化活塞运动规律

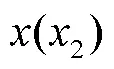

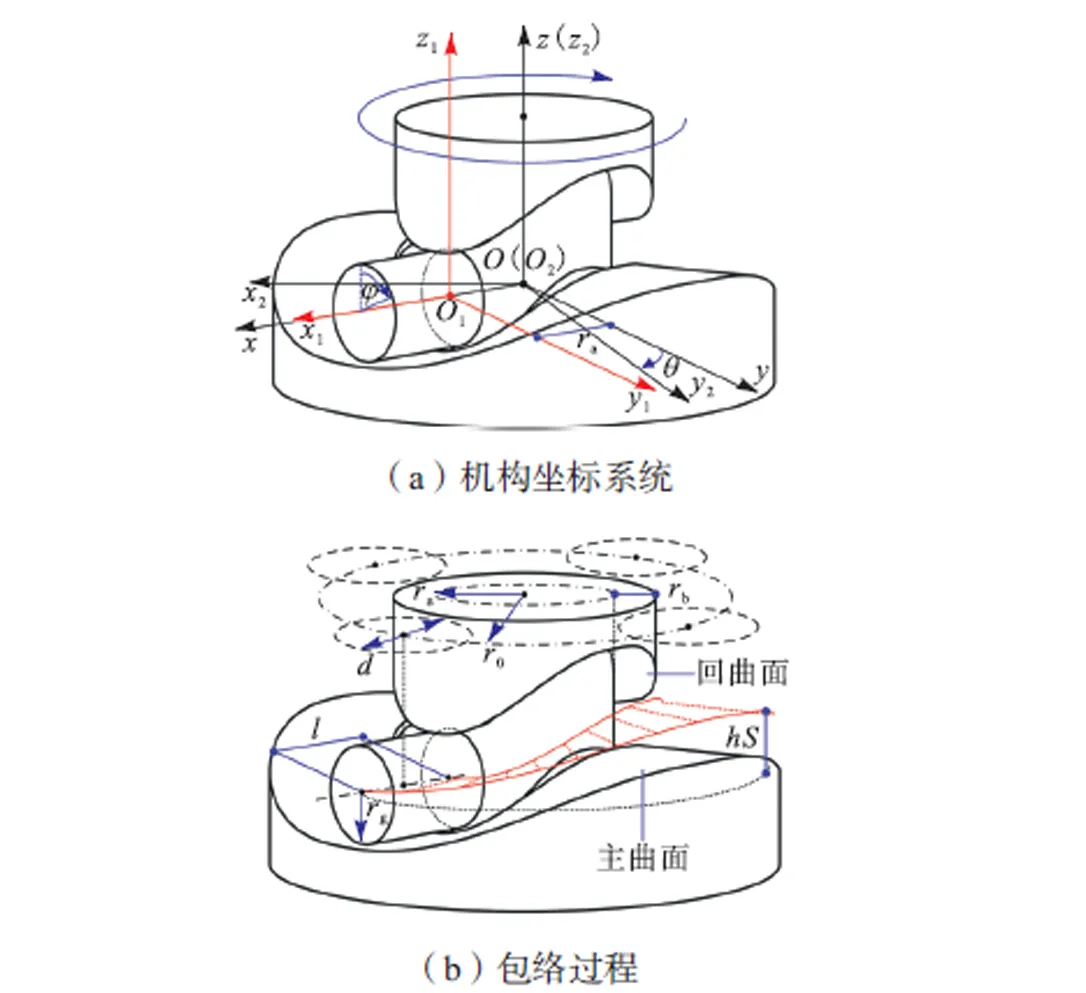

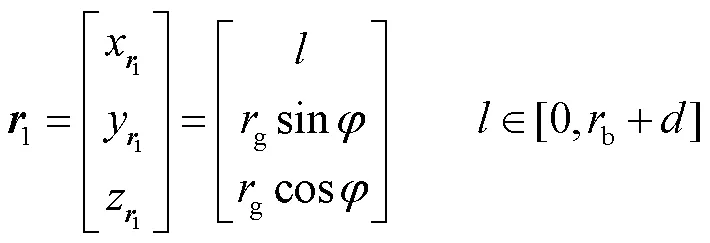

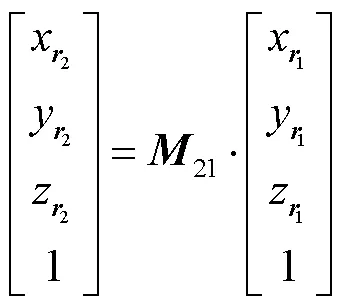

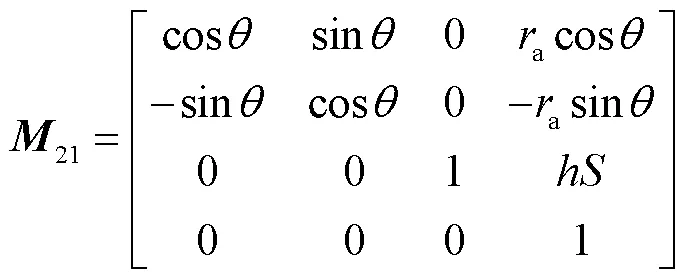

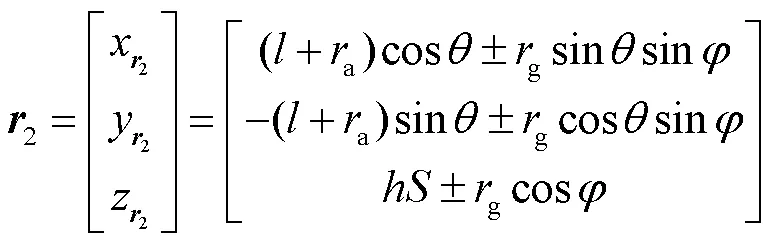

3 凸轮曲面方程

图5 形封闭凸轮曲面

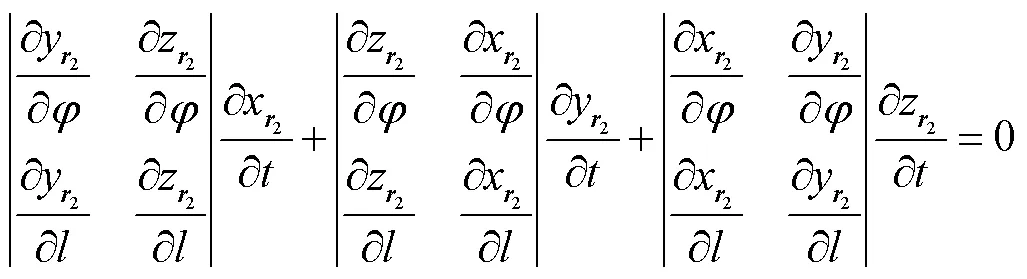

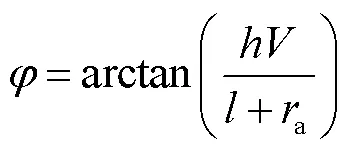

根据包络法原理,包络面需满足

联立式(5)~(8),可得

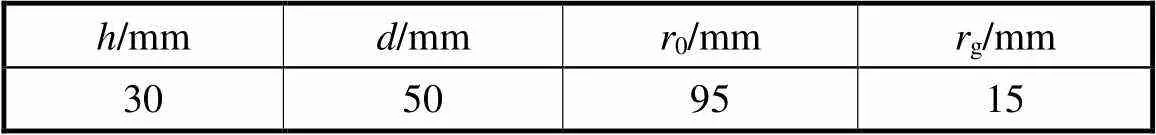

表2 算例参数

Tab.2 Example parameters

图6 凸轮设计实例

4 机构的几何特性

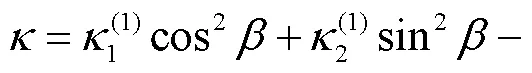

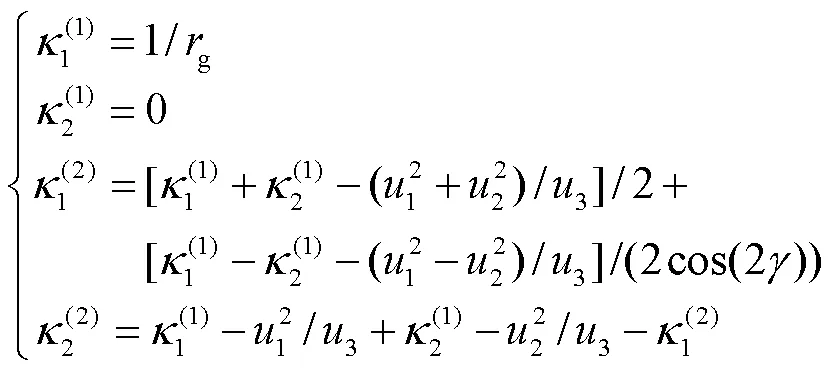

4.1 诱导曲率

(11)

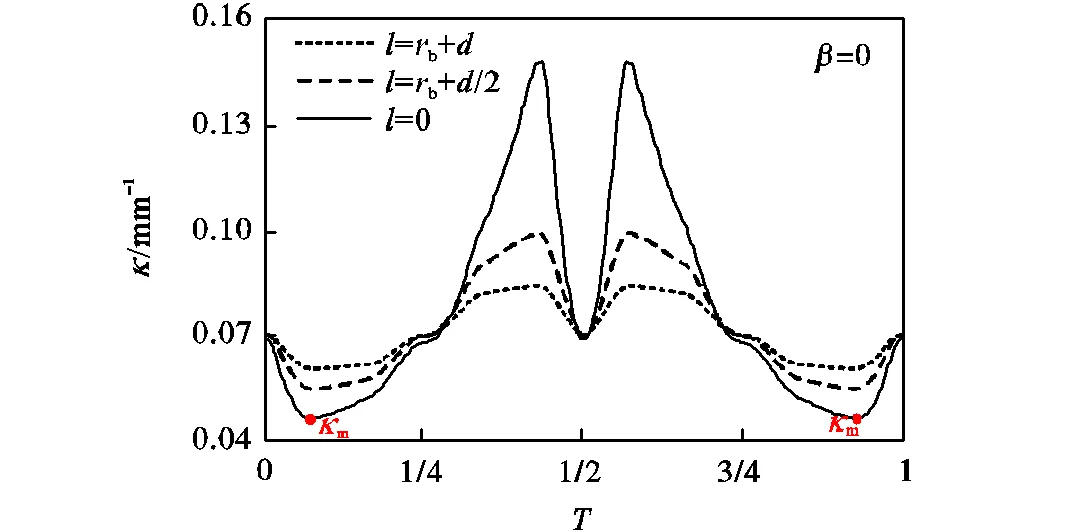

图8 一个周期中的变化

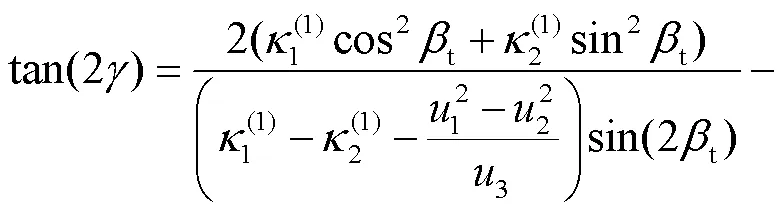

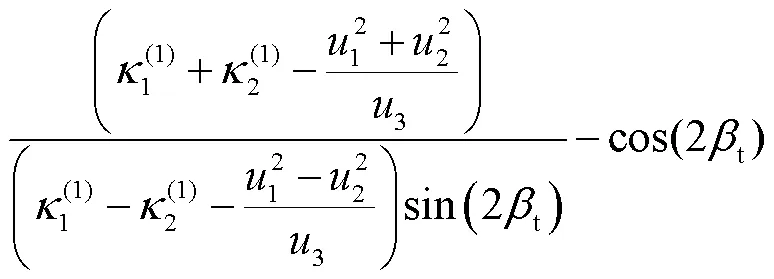

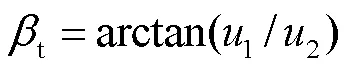

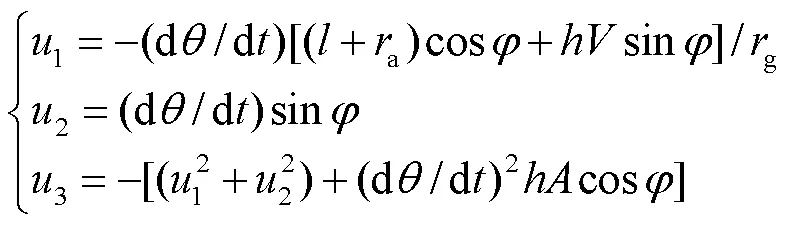

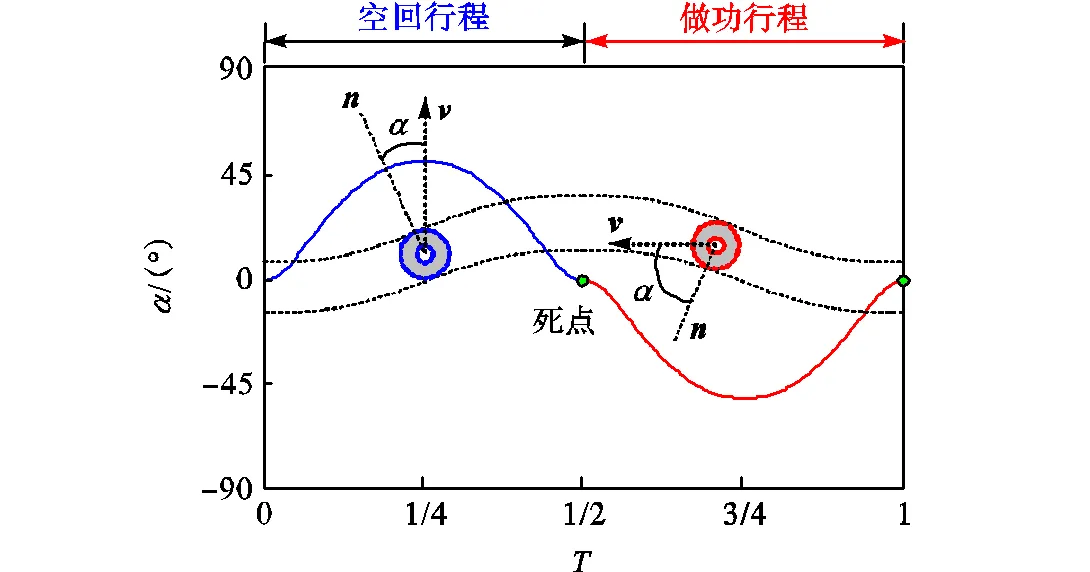

4.2 啮合角

图9 一个周期中的变化

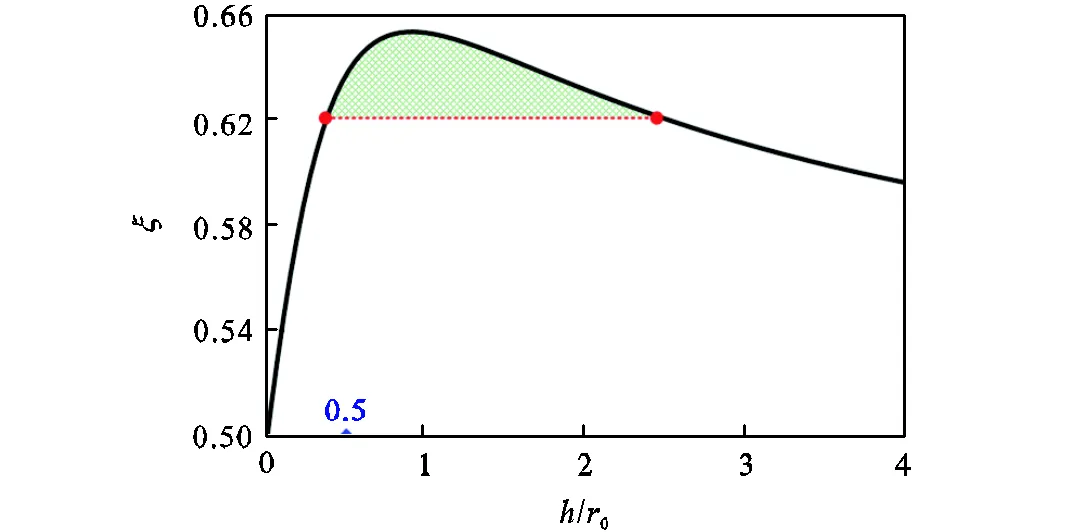

分析式(17)可知,是影响的主要因素,以修正正弦和分段组合运动规律为例,计算随的变化,如图10所示.

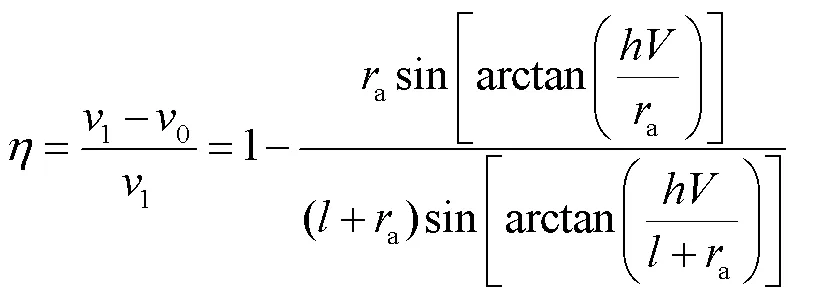

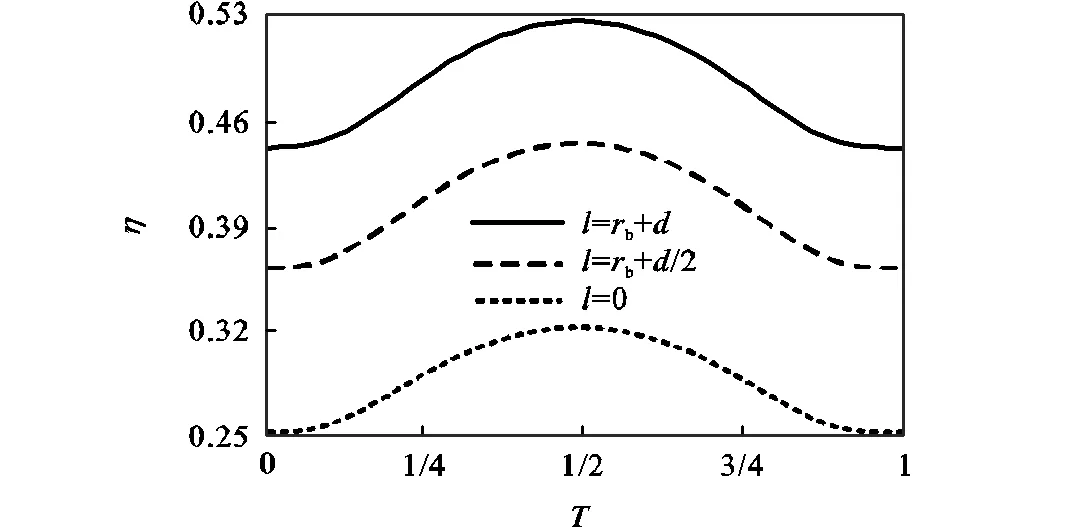

4.3 滑动率

活塞与凸轮接触的端部并行布置3个滚子,当滚子与凸轮曲面啮合时,沿滚子轴线方向不同接触点的瞬时切向速度沿凸轮径向增大,如图11所示.故滚子与凸轮曲面在啮合中会存在些许滑动现象.

图11 滚子切向速度变化

图12 一个周期中的变化

为减少滚子与凸轮曲面间的滑动,在满足强度要求的前提下,应尽可能选择轴向厚度数值较小的滚子.

5 算例与仿真

5.1 尺度参数设计算例

在选取设计参数时应以避免滚子与凸轮曲面产生曲率干涉和提高传递率为设计出发点.

将式(9)、(11)、(12)~(15)代入式(19)中,计算如图13所示的参数设计算例1.

将式(17)代入式(20),计算参数设计算例2,结果如图14所示.

图14 参数设计算例2

5.2 仿真验证

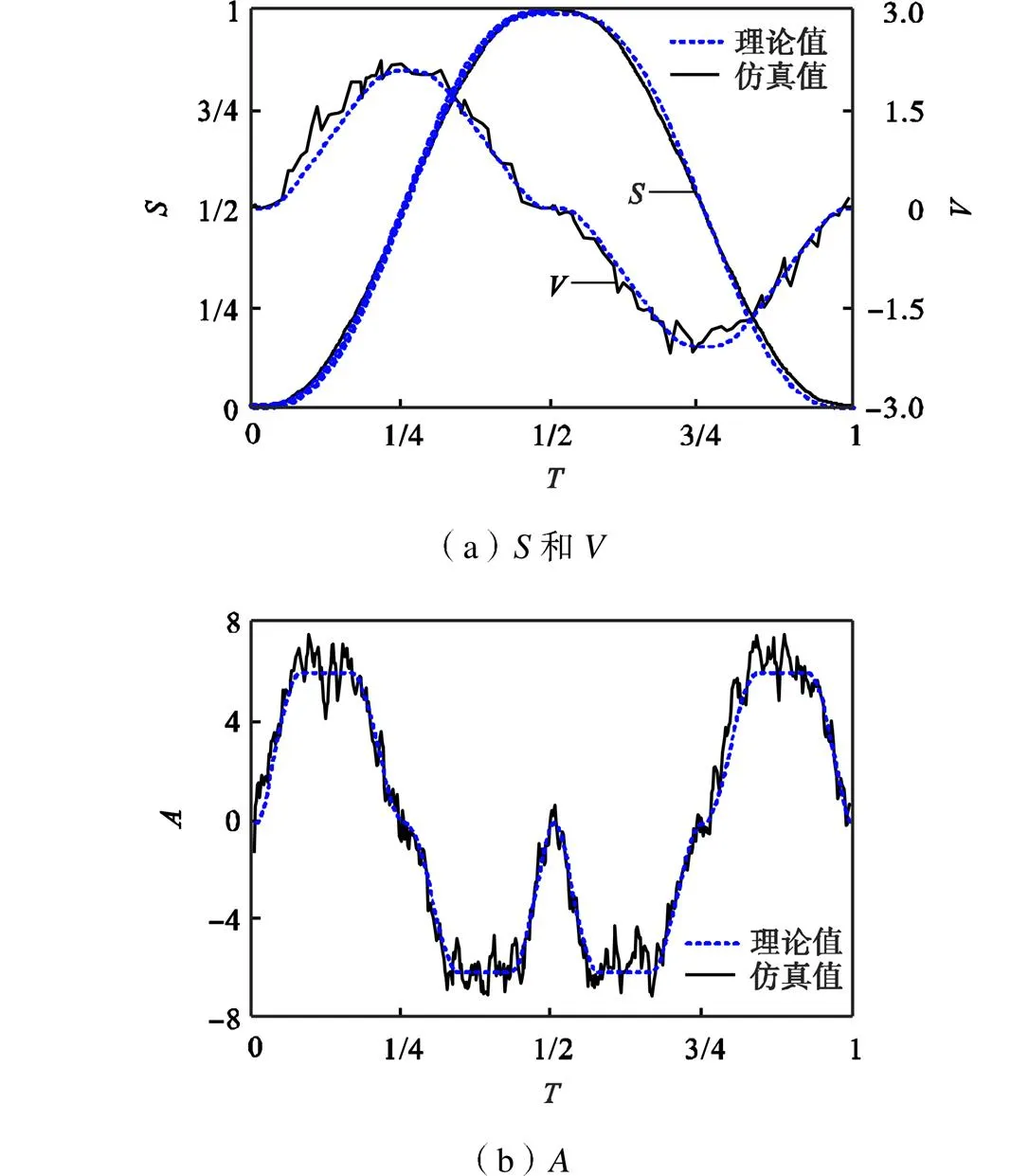

根据表2所示参数,建立凸轮机构的仿真模型如图15所示.

在Adams的仿真环境中,定义凸轮与滚子间的接触类型为刚体与刚体(刚度为3×108N/m,力指数为1.4,阻尼为4.5×104(N·s)/m,穿透深度为1.1×10-4m).所有零件的质量和惯性均由Adams根据其形状与材质自动计算.

图15 凸轮机构仿真模型

活塞在一个周期内的无因次运动的理论曲线与仿真结果如图16所示.从图中可见,仿真结果较理论曲线存在些许波动,这是由于仿真模型中计算了凸轮与滚子间的接触刚度,但总体上仿真结果与理论值基本吻合,从而验证了设计方法的有效性.

图16 动态特性仿真结果

6 结 论

在分析发动机反凸轮机构工作原理的基础上,针对机构的结构与运动特点,分析了影响机构的诱导曲率、传递率与滑动率的主要因素,得出以下结论.

(2) 当活塞滚子与凸轮曲面啮合时,滚子与凸轮曲面间会存在些许滑动现象.在满足强度要求的前提下,应尽可能选择轴向厚度数值较小的滚子,以减少滚子的滑动.

[1] Hall E S. More power from less engine[J]. SEA Journal,1940,47(6):504-519.

[2] 赵连峰. 鱼雷活塞发动机原理[M]. 西安:西北工业大学出版社,1991.

Zhao Lianfeng. Torpedo Piston Engine Mechanism[M]. Xi’an:Northwestern Polytechnical University Press,1991(in Chinese).

[3] 徐勤超,王树宗,练永庆. 轻型水下航行器大功率凸轮发动机设计[J]. 深圳大学学报(理工版),2012,29(6):498-503.

Xu Qinchao,Wang Shuzong,Lian Yongqing. Design of high power CAM engine for lightweight underwater vehicle[J]. Journal of Shenzhen University(Science and Engineering),2012,29(6):498-503(in Chinese).

[4] 练永庆,王树宗,陈宜辉,等. 鱼雷滚轮斜置式凸轮发动机分析[J]. 鱼雷技术,2005,13(4):13-16.

Lian Yongqing,Wang Shuzong,Chen Yihui,et al. Analysis of torpedo cam engine with inclining rollers[J]. Torpedo Technology,2005,13(4):13-16(in Chinese).

[5] 袁 鹏,王德石,王树宗. 对置式凸轮发动机运动学与动力学研究[J]. 鱼雷技术,2007,15(6):13-16.

Yuan Peng,Wang Deshi,Wang Shuzong. Kinematics and dynamics of contrapositive cam engine[J]. Torpedo Technology,2007,15(6):13-16(in Chinese).

[6] 叶 莹,赵振峰,符代桥,等. 对置活塞轴向发动机同步运动机构空间圆柱凸轮的设计与优化[J]. 兵工学报,2017,38(5):852-858.

Ye Ying,Zhao Zhenfeng,Fu Daiqiao,et al. Design and optimization of spatial cylindrical cam of synchronous movement mechanism of opposed-piston axial cylinder engine[J]. Acta Armamentarii,2017,38(5):852-858(in Chinese).

[7] Garrido R. Internal Combustion Engine:EP,3066312B1[P]. 2019-02-20.

[8] Serrano J R,Arnau F J,Bares P,et al. Analysis of a novel concept of 2-stroke rod-less opposed pistons engine(2S-ROPE):Testing,modelling,and forward potential[J]. Applied Energy,2021,282(1):116135.

[9] José R S,Antonio G,Javier M S,et al. High efficiency two stroke opposed piston engine for plug-in hybrid electric vehicle applications:Evaluation under homologation and real driving conditions[J]. Applied Energy,2021,282(1):116078.

[10] Gonzalez-Palacios J A,Angeles J. The generation of contact surfaces of indexing cam mechanisms—A unified approach[J]. Journal of Mechanical Design,1994,116:369-374.

[11] Yan H S,Chen H H. Geometry design of roller gear cams with hyperboloid rollers[J]. Mathematical and Computer Modelling,1995,22(8):107-117.

[12] Yan H S,Chen H H. Geometry design of globoidal cams with generalized meshing turret-rollers[J]. ASME J Mech Des,1996,118(2):243-249.

[13] Chen S L,Hong S F. Surface generation and fabrication of roller gear cam with spherical rollers[J]. Journal of Advanced Mechanical Design,Systems and Manufac-turing,2008,2(3):290-302.

[14] Yan H S,Cheng W T. Synthesis of cams with ruled surface followers[J]. JSME International Journal,1997,40(1):135-143.

[15] Litvin F L,Fuentes A. Gear Geometry and Applied Theory[M]. Cambridge:Cambridge University Press,2004.

[16] Yan H S,Cheng W T. Curvature analysis of spatial cam-follower mechanisms[J]. Mechanism and Machine Theory,1999,34(2):319-339.

[17] Zhang Y,Ji S,Zhao J. Study on the geometric characteristics of mating surfaces of globoidal cam mechanisms [J]. Mechanism and Machine Theory,2016,100:44-62.

[18] 曹巨江. 可预控点啮合弹性弧面凸轮机构的研究[D]. 西安:西安理工大学,2010.

Cao Jujiang. Research on Point-Meshing Elastic Roller-Gear Cam Mechanism in Predictable Control[D]. Xi’an:Xi’an University of Technology,2010 (in Chinese).

[19] 杨玉虎. 高速分度机械系统动力学的理论与实验研究[D]. 天津:天津大学,1999.

Yang Yuhu. Theoretical and Experimental Study on the Dynamics of High Speed Indexing Mechanical System [D]. Tianjin:Tianjin University,1999(in Chinese).

Geometric Characteristics Analysis of Cam Mechanism in Direct-Drive Piston Engine

Yang Yuhu,Tao Shangying,Zhou Guocheng,Li Jiawei

(Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education,Tianjin University,Tianjin 300072,China)

The configuration of a small size,high energy efficiency,and high power density engine has always been the focal point of study in this field. The focus of this paper is an inverse cam mechanism driven directly by pistons. Based on the systematic analysis of the structure,operating principle,and operating condition features of the mechanism,the motion function form applicable to high-efficient energy conversion between pistons and cam mechanism was discussed. Based on the established motion law,the curved surface equation of the cylindrical cam and analytical equations for the induced curvature and the meshing angle between the cam surface and the piston rollers were established. Then,the principal factors affecting the geometric characteristics,force and motion transmission characteristics,and sliding ratio between the cam surface and rollers of the cam mechanism were analyzed,and the parametric design condition for preventing curvature interference between the cam surface and rollers was established. Finally,given arbitrary working condition parameters such as piston travel,feasible dimensional parameter examples for the inverse cam mechanism were designed,and the simulation model of the prototype was built in the Adams environment. The validity of the design method was verified by comparing the simulation results of the prototype with the theoretical curves of the designed motion law. The research provides an efficient method for designing the cam mechanism of direct-drive piston engines.

opposed pistons;cam engine;induced curvature;meshing angle;sliding ratio

10.11784/tdxbz202205032

TH132.47

A

0493-2137(2023)09-0953-08

2022-05-18;

2022-09-22.

杨玉虎(1962— ),男,博士,教授.Email:m_bigm@tju.edu.cn

杨玉虎,yangyuhu@tju.edu.cn.

国家自然科学基金资助项目(52075363).

the National Natural Science Foundation of China(No. 52075363).

(责任编辑:王晓燕)