基于ADAMS的包装箱翻转装置优化设计及仿真分析

2023-06-23姜锦华崔向贵张继忠张泰源

姜锦华 崔向贵 张继忠 张泰源

摘要:针对人工翻轉包装箱时存在劳动强度大、效率低等问题,设计了一种包装箱自动翻转装置,采用两组曲柄摇块机构将气缸活塞杆的往复移动转换为左、右翻板的90°翻转,实现了包装箱的两次90°翻转功能。为减小装置翻转所需的气缸最大驱动力,利用ADAMS软件在给定的设计变量范围内对优化目标进行求解。研究结果表明,翻转机构优化后,初始翻转抬升瞬间所需最大驱动力减小了25.6%,仿真分析验证了优化后的机构参数满足预期要求和结构设计需要,工作效率得到了有效提升。

关键词:翻转装置;曲柄摇块机构;优化设计;仿真

中图分类号:TH122 文献标志码:A

翻转装置应具有轻巧灵活、操作简单、安全可靠等特点,使输送和搬运工作更加平稳有效。根据最大翻转角度,翻转装置分为90°翻转机和180°翻转机,常见翻转装置的结构类型有框架式、皮带式、链条式等[1]。由于装满金属零件的箱体质量较大且每天需要翻转的数量较多,采取人工翻转效率低下,且具有一定的危险性。近年来出现很多类型的翻转机构,如液压铰链翻转机构利用转轴将电机与翻转轮相连,在8个定位块固定作用下,通过电机驱动,每45°实现一次翻转[2];或利用双曲柄连杆滑块机构,通过气缸往复移动,实现药筒水平与倾斜的状态变化[3]。这类机构结构相对简单,工作状态稳定,适用于小型工件生产线。对于翻转机构及连杆机构的优化问题,优化方法各有优缺点,如通过对翻转机构的结构分析以优化尺寸,这种非参数化方法不方便修改,缺少直观的数据支撑[4-5]。目前大部分优化设计利用MATLAB和ADAMS/View等计算机软件求解,采用参数化方法可以更精确的完成复杂机械的设计,不仅能够快速生成方案而且便于修改,具有很好的运算优势,但并不适用于参数和决策变量为双下标变量问题,还需在基本的数学模型的基础上进行变换才能求解,有一定的局限性[6-8];另有研究利用ADAMS/View软件,在目标函数基础上建立相应约束,以实现优化设计[9-18]。对比这些优化方法可知,基于ADAMS的优化设计不用推导繁琐的运动学、动力学方程,是比较理想的优化方法。由于曲柄摇块机构具有传递动力大、寿命长、结构简单等特点[19],本文设计的包装箱自动翻转装置采用曲柄摇块机构,利用ADAMS/View对单目标进行优化与仿真分析,该方案既节省驱动力又满足防干涉、控制冲击等要求,提高了翻转效率。

1翻转装置工作原理

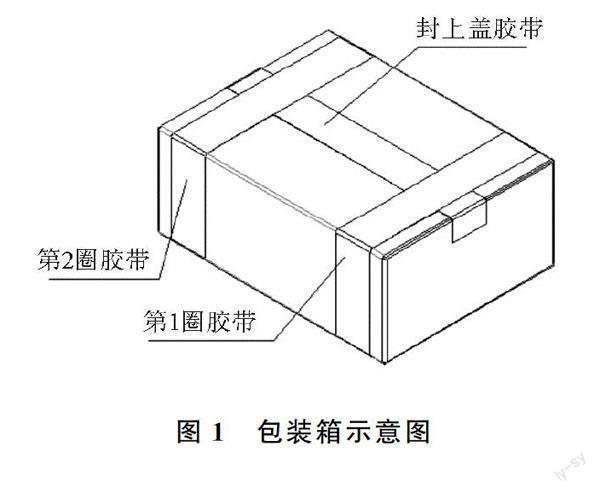

包装箱结构及包装要求如图1所示,翻转机构工作时,首先左侧曲柄摇块机构驱动左翻板包装箱向左翻转90°,使得包装箱立起,以方便缠绕第1圈胶带,之后左侧翻板的弯板带动包装箱复位回到水平位置。接下来右侧曲柄摇块机构驱动右翻板将包装箱向右翻转90°,包装箱再次立起,以方便在对称位置缠绕第2圈胶带,最后右侧翻板的弯板带动包装箱复位回到水平位置实现所有预期功能。

如图2所示,在大小为900×600×760 mm的机架上,翻板置于平板凹槽内,翻转装置采用两组曲柄摇块机构将气缸活塞杆的往复移动转换为左、右翻板的90°翻转,铰链围绕铰链点做旋转运动。I型单肘接头两端分别与气缸活塞杆和翻板铰链座相连,铰链座固定于翻板下方。为减小包装箱在基板上移动过程中的摩擦阻力,在翻转台基板上安装有成组的牛眼轮,将包装箱与基板之间的滑动摩擦改变为滚动摩擦。将尺寸为320×130×240 mm,质量为60 kg的包装箱放置于机架上,利用牛眼轮移动至翻板对应位置,在气缸驱动作用下气缸活塞杆向上移动,带动翻板抬升实现翻转运动,使包装箱从水平状态翻转到竖直90°状态。基板两侧安装有限位板,可以防止包装箱在左、右翻板翻转过程中由于惯性而出现翻转过度,发生倾倒。

2 翻转机构参数化建模

ADAMS参数化设计基础是设计变量的参数化,即以约束方程为边界条件,给出设计变量的变化范围和优化目标的最优解[20],本次设计的优化目标是使气缸驱动力达到最小值。

2.1 翻转机构模型简化

曲柄摇块机构是包装箱自动翻转装置实现翻转功能的重要组成部分,主要由翻板、铰链、气缸等组成。在参数化建模前,首先对翻转机构进行简化处理,简化后的模型如图3所示。

在ADAMS/View中,各设计点的初始位置坐标是翻转机构参数化建模的主要参数,各设计点的空间位置和相互关系是建模的关键。以图3中铰链点O为原点建立笛卡尔直角坐标系XOY,点A位于X轴正方向,与点O处于同一水平线,其余点均位于Y轴负方向,表1为各初始设计点坐标。

利用创建完成的设计点分别创建曲柄、气缸杆、气缸构件,更改各构件名称,方便添加约束和驱动。根据各构件之间的运动关系,添加固定副、移动副和转动副,在气缸处添加驱动,至此翻转机构的参数化模型创建完成,如图4所示。

2.2 添加设计变量

由图3,将气缸水平方向的坐标(E点横坐标)设置为变量DV_1,竖直方向的坐标(E点纵坐标)设置为变量DV_2,曲柄夹角设置为变量DV_AOB,曲柄的长度设置为变量DV_OB。根据各位置点之间存在的线性关系,创建完成表2中各设计点坐标和设计变量坐标。

翻转机构设计变量初始值及给定的变化范围见表3。

2.3 添加约束条件

图5为翻板运动到90°位置的运动简图。在翻转机构正常工作的一个运动周期内,末端终止的理想位置角位移应为90°。

基于各点相对位置关系,得到铰链点O到气缸的垂直距离h与各设计变量间的线性关系

其中,l为曲柄OB的长度,γ为曲柄夹角AOB,x6、y6分别为E点的横坐标和纵坐标,h为O到BE的垂直距离。化简,得

(1)结合机构运动实际要求,为防止翻转过程中气缸杆与翻板干涉,根据结构设计要求给出h值的最小约束:hmin>35 mm;

(2)在翻转过平衡位置后,重力开始作为驱动力带动包装箱翻转至铅锤位置,由于实际工作过程中气缸提供的驱动力是不变的,所以为了防止产生过大冲击,应尽可能减小力臂,结合机构尺寸要求给出h值最大约束:hmax<65 mm。

3 优化设计

优化设计时,通常有三种约束函数:measure,result set component,ADAMS/View function。根据实际情况,需要对翻转至90°位置时铰链点O到气缸的垂直距离h进行约束,故采用第一种约束方法。根据设定的参数,在ADAMS中输入测量对象、设计变量、优化目标、约束条件等,经过多次迭代优化,得到一组最优解,见表4。

由图6仿真曲线可以看出,在翻转过程中所需驱动力不断减小,峰值出现在初始抬升瞬间,优化后,翻转机构的气缸驱动力得到了明显优化,最大驱动力由945.75 N减小到703.44 N,减小了25.6%,有效的提高了翻轉机构的传力性能。

4 翻转机构动力学仿真分析

根据优化后得到的最优参数修改翻转机构零件尺寸,完成装配,建立新的翻转机构三维模型,优化后翻转机构简图如图7所示。对简化后的模型添加约束和驱动,完善虚拟样机模型。在模型中新建320×130×240 mm的包装箱立方体,定义质量为60 kg,完成作用力添加。通过仿真运行,得到翻转过程中所需理想驱动力变化情况,如图8所示。

可知,气缸所需理想驱动力随翻转过程逐渐减小,在初始抬升瞬间驱动力达到峰值,经仿真可知此虚拟样机中峰值驱动力约为719.8 N,与优化结果对比基本一致,误差在合理范围内,验证了翻转机构参数化建模和优化设计的正确性。经过优化调整后的翻转机构驱动力变化情况与预期结果基本一致,机构既实现了在翻转过程中减小驱动力的目标,同时满足了机构工作过程中不存在装置干涉和过大冲击的要求。

5 结论

本文以曲柄摇块机构为基础,提出了一种包装箱自动翻转装置的设计方案。利用ADAMS软件,通过参数化设计对翻转机构进行优化,得到了一组最优机构尺寸,以最优解参数修改模型建立虚拟样机,最终实现了在满足约束条件下减小气缸驱动力的目的,提升了装置翻转能力。经过仿真分析可知,最优解满足设计要求,该装置具有应用可行性。在后续研究中,应着重考虑关键受力位置铰链疲劳分析等问题,完善机构优化内容。

参考文献

[1]毕岩,王一楠.翻转工作台机构设计与分析[J].制造技术与机床,2018(5):153-155.

[2]赖玉活,龙裕嘉,林伟健.液压铰链翻转机构设计[J].制造技术与机床,2021(3):140-142.

[3]刘晨敏.某型药筒的自动夹取与翻转机构设计[J].机械管理开发,2018,33(11):13-14.

[4]陈志华,刘泉.光伏玻璃分拣设备翻转机构优化设计[J].机床与液压,2018,46(13):88-92.

[5]朱家诚,魏泽旭,方明进,等.米线切割机翻转机构的设计与改进[J].机床与液压,2019,47(14):188-192.

[6]黄岳泉.大跨距翻转闸连杆启闭机构优化与仿真分析[D].武汉:华中科技大学,2015.

[7]姜媛媛,张继忠,李永强.实现预期轨迹的自动落纱机拔管机构参数优化设计[J].青岛大学学报(工程技术版),2020,35(3):93-98.

[8]叶秉良,唐涛,杨秋兰,等.柳树插条自动喂入装置取料机构优化设计与试验[J].农业机械学报,2022,53(5):93-99.

[9]韩勇,耿正阳,欧阳联格,等.某移动式水泵车举升翻转机构优化设计[J].机械设计与制造,2015(12):84-86+90.

[10] 张玉鹏.移动式垃圾压缩站结构分析与优化[D].长春:吉林大学,2019.

[11] 周泽,杨金堂,费伊平,等.蓄电池回收的翻转上线机构设计与研究[J].机械设计与制造,2020(2):229-232.

[12] 王红旗,王惠芳,千红涛.基于Pro/E和ADAMS的曲轴连杆机构虚拟样机的设计与动态仿真[J].南方农机,2018,49(13):16-18.

[13] 谢珣,史景钊,李保谦,等.基于ADAMS的摆环机构运动仿真及优化设计[J].农机化研究,2015,37(6):67-69+73.

[14] 牛清娜,杨立洁,尹冬晨. 基于ADAMS的液压支架四连杆机构优化设计[J].煤矿机械,2017,38(3):156-157.

[15] FOMIN A,PETELIN D,JAHR A. Synthesis and analysis of a novel linkage mechanism with the helical motion of the end-effector[J].Robotics,2020,9(3): 53.

[16] LIU X H, GUO T T, ZHANG J H, et al. Kinetostatic analysis for four-bar linkage mechanism of prosthetic knee joint[J].Journal of Mechanics in Medicine and Biology,2019,19(4):1950018.

[17] 潘高.基于ADAMS的液压挖掘机铲斗机构优化[J].科技与创新,2021(22):65-67+70.

[18] 王皓.液压挖掘机铲斗连杆机构优化设计[J].煤矿机械,2015,36(1):85-87.

[19] 谢建华,侯书林,张学军,等.基于预定轨迹的残膜脱卸机构的优化设计[J].农机化研究,2015,37(6):89-92.

[20] 巩健,张继忠,于翔,等.基于ADAMS的自动落纱机拔管机构参数化设计[J].青岛大学学报(工程技术版),2018,33(2):128-132.

Optimal Design and Simulation Analysis of Box Flipping Device Based on ADAMS

JIANG Jin-hua, CUI Xiang-gui, ZHANG Ji-zhong, ZHANG Tai-yuan

(College of Mechanical and Electrical Engineering,Qingdao University,Qingdao 266071,China)

Abstract: An automatic box flipping device was designed for the manual flipping of the box, there was a problem of high labor intensity and low efficiency. Two sets of crank rocker mechanisms were used to convert the reciprocating movement of the cylinder piston rod into a 90° flip of the left and right flaps. The two 90° flips of the box are realized by the flip device. In order to reduce the maximum driving force of the cylinder required for the unit to flip, the ADAMS software was used to solve the optimization target within a given range of design variables. The results show that the maximum driving force required for the initial flipping and lifting moment is reduced by 25.6%. It is verified that the optimized mechanism parameters meet the expected requirements and structural design requirements through simulation analysis, and the working performance is effectively improved.

Keywords: flip device; crank rocker mechanism; optimized design; simulation

收稿日期:2022-05-18

通信作者:張继忠,男,教授,主要研究方向为机械系统动力学及数字化设计。E-mail:zjzqdu@163.com