限定条件下火箭发动机换装流程优化研究与实践

2023-06-19陈晓东李晓龙

陈晓东,李 靖,李晓龙

限定条件下火箭发动机换装流程优化研究与实践

陈晓东,李 靖,李晓龙

(中国运载火箭技术研究院,北京,100076)

某新一代运载火箭在一次重要任务出厂前需更换发动机产品核心零件。为能够按时执行发射任务,需在有限周期内完成更换工作。通过对发动机更换流程开展优化,调整工作衔接关系改串行为并行,并攻克实施难关,最终在限定周期内完成了发动机换装工作。新流程经多次应用并持续完善,不但成为本型火箭应对重大短线的成熟方案,同时为新研重型火箭和重复使用火箭发动机安装提供了宝贵经验。

火箭发动机;换装;流程优化

0 引 言

运载火箭在出厂前需完成产品总装、出厂测试等一系列工作,以确保飞行产品质量。通常情况下,按照既定的出厂计划完成产品交付、火箭总装、测试等出厂前的各项工作,可在规定的时间内实现工作目标。当个别单机设备因故需更换时,如其与火箭接口关系简单,则按安装逆流程进行分解即可在短时间内完成,不会对出厂计划产生影响。但是,当火箭发动机这种与其他系统接口关系十分复杂的产品需要更换时,按照其安装的逆流程进行分解再装,工作周期较长,将直接影响火箭的出厂计划。为尽可能缩短发动机换装周期以满足任务节点要求,进一步优化发动机产品更换流程需求迫切。

流程优化工作是以具体的优化项目作为依托而开展的。所谓流程优化,是从项目目标出发,以流程为对象,对流程进行根本性、创新性的思考和分析,通过对流程的构成要素重新组合,产生出更有价值的结果,以此实现流程的改善和重新设计,降低或克服困难因素的影响,从而最终实现项目目标。

持续、深入开展流程优化,提升流程效率、缩短研制周期和降低科研成本,是中国航天不断努力追求的目标,也是系统工程在航天工程中实践与发展。中国运载火箭技术研究院对两型在役运载火箭在发射场技术区和发射区对不同系统的测试流程进行了针对性优化,在满足火箭发射场测试覆盖性的基础上,最大限度缩短了发射场发射准备周期,对运载火箭多任务并行出厂流程进行了研究应用[1-2]。上海航天技术研究院对现役火箭的型号研制流程、发射场测试流程开展了优化工作[3]。相关单位也在导弹测试领域不断探索流程优化[4]。针对航天产品的研制、出厂、发射场测试等正向流程的优化、实践,均取得良好效果。对于需更换箭上产品、先分解再安装等具有逆向流程的实践则相对较少。而对此类流程的优化研究,尤其是对连接关系复杂、所需周期长的发动机产品的更换流程进行优化研究,以满足全箭任务需求,同样具有重要意义。

1 发动机换装问题的提出

某型运载火箭在准备一次重要发射任务时,在火箭总装进程过半的情况下,已装箭的发动机产品需分解返厂、更换核心零件。该重要任务实施计划已经确定,如不能按时完成,将直接影响后续多个重大发射任务的按时实施。为此,火箭换装发动机需在保证质量的前提下尽快完成,以确保本次发射任务按时实施。

火箭发动机分解的常规流程是按照安装逆流程进行,即先分解火箭尾段,再逐项断开输送管路、各种电缆,最后分解发动机机架与箭体的连接,发动机整体下箭并返回生产厂。在发动机生产厂继续分解其内部组件,进而更换核心零件。更换零件后,按照正向流程完成发动机装配、交付全箭总体,开展发动机上箭安装、连接管路、敷设电缆和对接尾段等一系列总装工作。按此方案,整个换装过程中火箭箭体一直保持水平状态,换装流程为串行安排,环节多、周期长,将无法实现既定的出厂和发射计划。

2 问题分析

按照常规流程,发动机换装工作具有以下特点:

a)工序串行。火箭的常规总装流程,各大工序均为串行安排,发动机分解、再装,按常规做法亦是串行安排。

b)基本工期需求为客观要求。采取超常措施后制定的工作计划,各环节已是最短工期,发动机换装的总周期为工作量的客观体现。

c)发动机返回生产厂后,火箭在总装现场处于停滞等待状态,只有等待发动机再次上箭安装后才能继续开展工作。按此流程实施发动机换装工作,所需周期长,超出了火箭出厂时间,无法按时完成发射任务。

在现代项目管理学中,项目周期的优化方法包括压缩关键路径中工作项目的持续时间,或是调整工作关系,将某些串行作业的工作调整为并行开展[5]。此次发动机换装工作各环节的工作时间已压缩至最短工期,串行作业总工期仍无法满足任务目标需要。通过调整工作项目之间的衔接关系,对发动机换装流程进行优化,以进一步缩短总工期、实现既定出厂计划成为迫切需求。

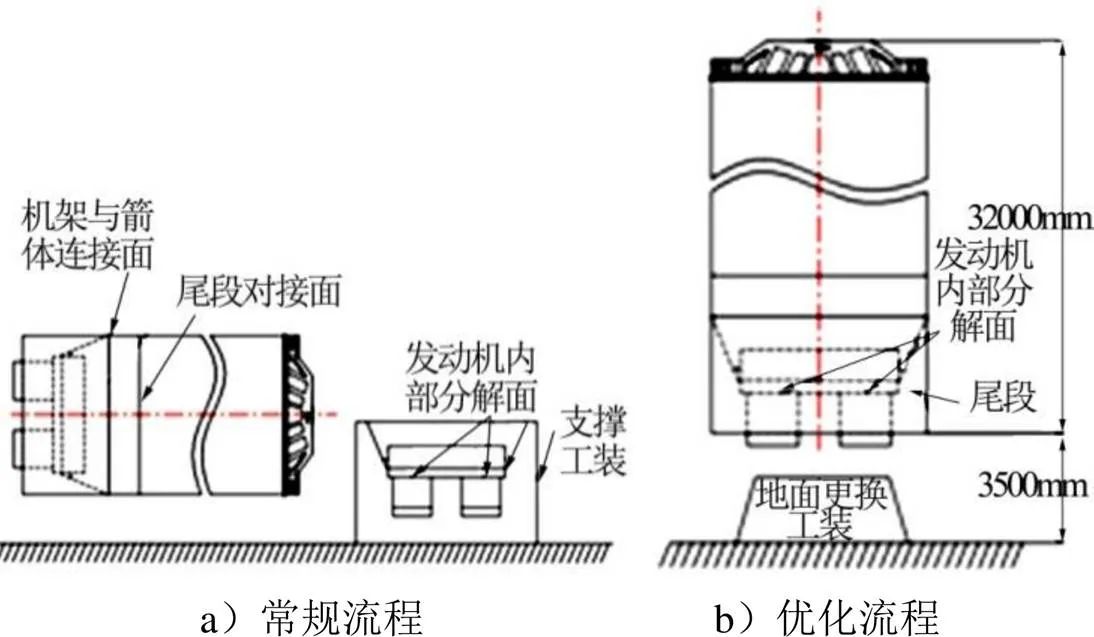

3 流程优化方案及实施

按照调整工作衔接关系、变串行为并行的优化思路,提出在发动机返厂后、火箭在总装现场继续开展工作的方案。据此,突破传统思维,提出在火箭总装厂将箭体垂直停放,模拟发动机在生产厂装配时的状态,将发动机从机架上分解,发动机机架、管路等与火箭箭体的所有连接保持不变,如图1所示。发动机返厂更换零件,同时火箭箭体再转为水平状态继续开展总装及测试工作。按此方案实施的发动机换装流程是全新流程,多个环节的工作是首次进行,均有不同的难点。因此,需从组织管理、技术攻关和条件保障等多方面组织开展攻关。

图1 常规流程与优化流程分解面

3.1 组建专题项目团队

按新流程换装发动机,不但涉及火箭总装单位和发动机研制单位,而且需要负责箭体运输、起竖吊装、箭体支撑和园区管理等相关单位加入,涉及单位众多。为实现确保质量、如期完成换装发动机这一核心目标,成立专题项目团队,包括领导组、协调组和技术组3个专项小组。

领导小组全面负责此次发动机更换工作的组织领导,明确责任分工,保障资源到位,组织协调重点事项,定期检查工作进展。

协调小组负责全面落实领导小组要求,具体组织协调发动机更换,梳理形成专题工作计划,全程参加具体论证工作,协调各类资源保障到位,共同细化落实各项要求,确保专项工作顺利进行。

技术组负责制定发动机更换工作的全流程,针对箭体运输、翻转吊装、地面支撑、发动机更换和火箭测试等各技术细节形成具体方案。技术组根据专业分工设多个专题论证小组,包括发动机组、运输吊装组、地面支撑组和测试项目调整组等,各组之间并行开展论证,相互通报论证进展。每个小组根据工作进展、论证需要,及时补充相关专业加入。

3.2 突破技术难点

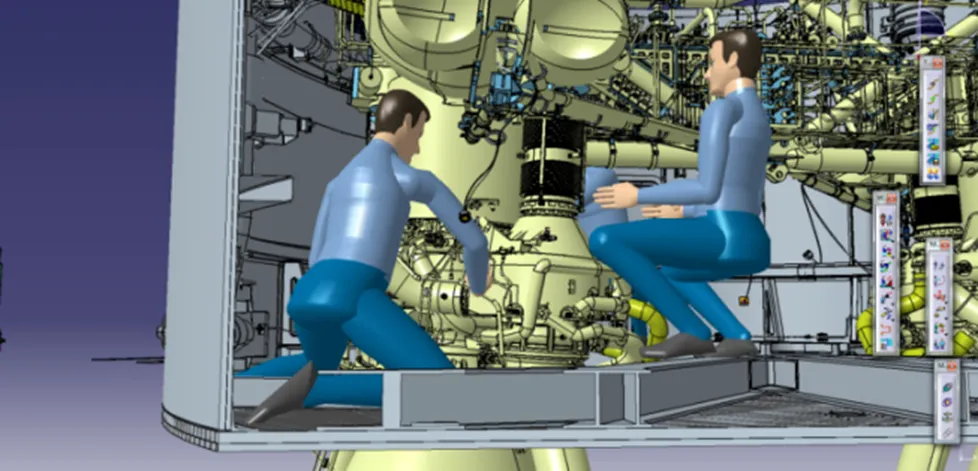

箭体竖直状态换装发动机是一项重大创新,中国各型运载火箭从未开展过类似工作,没有经验可以借鉴。新流程实施的首要前提和关键技术难点是在箭体竖直状态下,发动机可以实现分解下箭,后续新换发动机上箭安装同样可行。发动机设计与工艺系统联合论证发动机分解和更换的可行性、工艺实施的可操作性,同步提出对火箭总体及其他分系统的需求条件。从操作人员进入火箭尾段开始,如何分解发动机及相关管路,如何通过尾段底部开口将发动机送出舱外,到发动机逐项回装完成,发动机换装工作分解为35个工序、164个工步。不但明确了各项产品的分解顺序,而且细化了具体操作的先后次序。过程中引入三维数字仿真(见图2),对尾段内人员操作空间、操作过程以及操作可达性进行人机工程流程仿真,细化模拟每一个工序、工步,确认尾段内部空间和分解操作的可行性;对发动机产品出舱过程按分解步骤仿真分析,经过水平平移、轴向转动、垂直升降合计27步关键动作后发动机可安全出舱,同时预示了过程中发动机与箭体的最小间隙。通过对发动机换装的可行性论证,并经三维仿真预示验证,最终确定了可实施的新流程方案。

图2 尾舱内操作人机仿真示意

现有试验厂房设施是否满足需求是另一项客观存在的制约因素。芯一级箭体全长30多米,运输车辆全长约46 m,箭体吊装时需要1台汽车吊配合吊装产品,另1台汽车吊送操作人员到30 m的高空开展作业。需要仔细核算厂房内场地面积,细致规划试验工位、车辆停放位置及通行通道,并分别开启厂房东西两侧大门供车辆进出。厂房内行吊极限吊高为40 m,略小于箭体长度、前吊点吊具长度和地面安全高度的总和。为满足箭体起竖后吊装要求,将前吊点吊具由三角斜撑吊具改为简易横梁吊具,吊具改造后总高度缩短了3 m,满足了箭体吊装翻转需求。通过采取措施,现有厂房场地、通道和行吊吊高可满足各类参试车辆停放、进出以及箭体起竖吊装的需求。

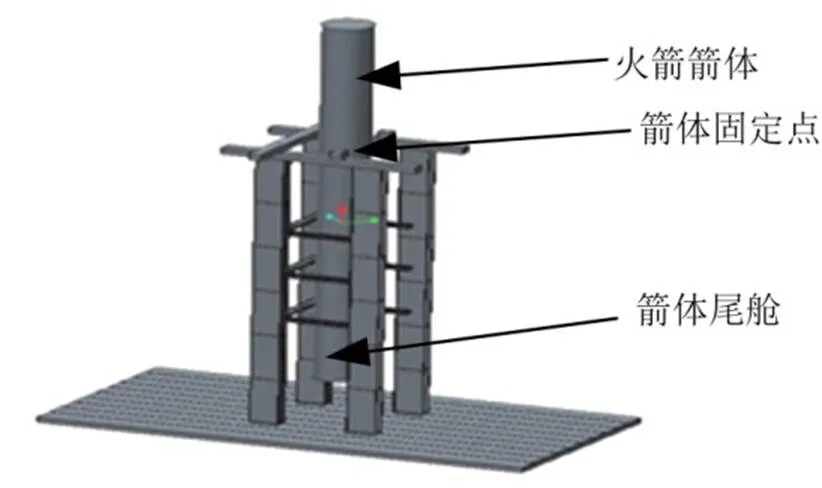

在没有发射台的情况下,将30多米长的大型箭体安全、稳妥地竖直停放,在中国航天研制史上也是首次进行。经分析论证,箭体竖直状态支撑方案采取口字型框架式支撑平台(见图3)。平台四角为4根高30多米的立柱,周边用横梁连接固定。先将其中三面提前用横梁连接固定,一面留有开口。待箭体吊装固定后,再搭横梁封闭开口。支撑平台上设两个固定点,通过特制的支撑工装与箭体前捆绑点连接固定。为避免箭体轴向转动,在后捆绑点通过拉紧带将箭体与支撑平台交叉拉紧。

图3 箭体竖直停放示意

箭体运输方案主要考虑试验吊装前对箭体的方向要求,以及道路、场坪等能否满足大型车辆通行要求。由于箭体在总装厂房停放和进入试验厂房吊装前都有方向要求,而运输车受场地限制在两个厂房都需倒车进入,为此,在箭体运输过程中将牵引车拆装、调换车辆前进方向,实现箭体在两个厂房内的方向要求。对运输道路现场勘查后,对个别路口拓宽改造,增大通行区域,以满足超大型运输车辆的转弯需求。

芯一级箭体体积庞大,远超其他试验产品,在试验厂房内起竖翻转需倍加谨慎。吊装翻转采用更加稳妥的双车双钩方案,由一台汽车吊与厂房内行吊配合。箭体正式吊装前组织进行吊装流程演练,安排经验丰富的吊装指挥负责,在吊车操作员和司索员之外,在不同角度、多个位置设置观察员,监视吊装过程中箭体产品与周围环境的安全间距。

总装测试项目和测试安排进行优化和调整,将涉及发动机的相关项目,调整至竖直状态安装发动机之后,结合发动机自身测试同步进行。通过对测试状态变化的细化分析,及对相关系统的影响性分析,调整部分测试项目顺序能够满足火箭出厂前的测试要求。

3.3 制定精细化实施流程

按照精细化指导思想,开展转运流程、吊装流程、发动机换装全流程的梳理与实施程序制定。从火箭箭体准备、装车、转运,到箭体吊装翻转、支撑固定,进行发动机分解、安装,到将箭体返回总装车间,每一步骤均细化了工作内容、产品状态、操作顺序和保障条件,明确了责任单位、配合单位,识别了风险项目并提出了预防及处置措施。实施程序对各个环节、各单位负责工作项目和各环节间不同单位的职责转移等进行了逐一确认,由此制定形成统一的流程文件。各单位依据流程文件,按照各自单位管理要求,分别编制形成指导一线工作人员操作使用的工艺实施文件、试验作业书等。发动机具体换装工艺流程借助人机工程仿真动画,细化到分解工作的操作先后顺序、每一项工序过程中如何使用工具和分解后产品如何送出舱外等。发动机换装流程如图4所示。

图4 优化后发动机换装流程

3.4 实施效果

箭体水平状态更换发动机,常规方案成熟可靠,配合关系清晰,正流程、逆流程都能够按部就班地顺利实施。但该次重要任务固有工作周期超出了任务节点,水平状态只分解发动机、不分解发动机机架,则面临部分操作面不可达,发动机分解后没有支撑部位等难题,从火箭尾段内取出过程中产品磕碰损伤风险无法克服。

通过将箭体竖直停放,创造出与发动机自身装配相似的工作环境,使得在火箭上直接分解发动机产品成为可能。由于不分解发动机机架,不断开与箭体连接的管路、电缆,工作量大为减少,不仅占用工期同步缩短,也避免了多次拆装操作带来的风险。因为与发动机自身装配时的工作状态一致,分解再装过程中,产品对中、调平、密封面防磕碰和多余物防护等一系列难题得以避免。发动机换装场所由以往在厂房内进行,转变为直接在箭体内部进行,减少了发动机与箭体间的拆装工作,将发动机分解再装控制在发动机系统内部。发动机生产厂有多次组装分解发动机的经验,在增加针对性措施后,此次在封闭的尾段内顺利完成发动机分解再装工作。新流程避免了发动机与箭体分解再装产生的风险,发动机内部分解再装的风险也得到有效控制,确保了换装后发动机及动力系统的可靠性。发动机换装后,先后完成单元测试、系统测试以及火箭出厂测试中与发动机有关的测试项目,全面满足测试覆盖性要求。由于是第1次按此方案实施,在制定流程、责任分工、工装设备等方面进行了细致准备。对大型箭体转运、起竖吊装、箭体支撑和发动机分解再装等各环节的实施风险全面分析,制定了防范措施。

采用箭体竖直状态换装发动机总周期为82天,发动机交付后20天火箭具备出厂条件。采用常规方案水平状态换装预计需149天,发动机交付后66天火箭具备出厂条件,如图5所示。优化后的流程不仅缩短了换装工作的总周期,并且对发动机交付后的工作周期优化效果显著,为当时全箭最短线的发动机产品尽可能多地争取了研制、生产周期。

图5 发动机换装流程优化前后对比

按照箭体竖直状态换装发动机,在确保产品质量的情况下满足了火箭出厂节点要求,最终实现了火箭如期成功发射的任务总目标。

4 结束语

航天任务的高风险性,要求每一件产品都要做到质量可靠、万无一失。在火箭的总装、测试过程中,由于种种原因难免出现“意外”情况,对既定的出厂准备工作带来巨大影响。在坚持进度服从质量的前提下,需要针对性开展工作流程优化,将“意外”带来的影响降到最低,进而达到质量万无一失、进度满足要求的最优结果。

通过对流程优化,采取箭体竖直状态换装发动机的创新方案,不但确保了产品质量,最终也实现了火箭如期成功发射的任务总目标。新流程的成功实施,是中国航天首次实现在箭体竖直状态下换装发动机。实施过程中创造了多项新的纪录,包括:中国体型最大的整级箭体转运吊装;搭建临时支撑平台将大型火箭飞行产品竖直支撑;在火箭上只分解发动机产品,机架仍保留在箭体上;换装全流程数字化仿真;竖直状态换装一次成功。

作为此次换装发动机的研究成果,箭体竖直状态发动机上箭安装流程已在该型火箭后续任务连续应用4次,克服了发动机产品交付短线的困难,确保了每次任务按时出厂、发射圆满成功。在应用过程中对流程细节持续完善,实施过程越来越紧凑、高效,整体流程趋于成熟固化。该流程不但解决了本型火箭重大短线问题,对其他型号火箭在面对类似问题时,以及新研重型火箭和重复使用火箭的发动机安装流程,也是一种可供选择的成熟方案。

[1] 雷凯, 胡炜, 王静华, 等.运载火箭发射场工作流程优化探析[J]. 航天工业管理, 2012 (8): 28-30

LEI Kai, HU Wei, WANG Jinghua, et al. Optimization of the work flow of launch vehicle in launch center[J]. Aerospace Industry Management, 2012(8): 28-30.

[2] 覃艺, 金志强, 贾大玲, 等. 运载火箭多任务并行出厂发射管理研究与实践[J]. 航天工业管理, 2017(5): 31-35.

QIN Yi, JIN Zhiqian, JIA Daling, et al. Research and practice of multi-task parallel production launching management for launch vehicles[J]. Aerospace Industry Management, 2017(5): 31-35.

[3] 李建强, 姚瑞芳, 金煜, 等. 型号研制流程和发射场流程优化管理的实践[J]. 航天工业管理, 2015(8): 36-40.

LI Jianqiang, YAO Ruifang, Jin Yu, et al. Practice of optimization management of launch vehicle production and launch processes[J]. Aerospace Industry Management, 2015(8): 36-40.

[4] 夏克寒, 牟建华, 暴飞虎, 等. 导弹测试流程优化系统设计与实现[J]. 导弹与航天运载技术, 2012(2): 43-46.

XIA Kehan, MU Jianhua, BAO Feihu, et al. Design and implementation of missile test process optimizing system[J]. Missles and Space Vehicles, 2012(2): 43-46.

[5] 白思俊. 现代项目管理[M]. 北京: 机械工业出版社, 2019.

BAI Sijun. Modern project management[M]. Beijing: China Machine Press, 2019.

Research and Practice of Launch Vehicle Engine Replacement Process Optimization under Limited Conditions

CHEN Xiaodong, LI Jing, LI Xiaolong

(China Academy of Launch Vehicle Technology, Beijing, 100076)

A new generation launch vehicle needs to replace the core parts of the engine before leaving the factory for an important mission. In order to perform the launch mission on time, the replacement work needs to be completed within a limited period. By optimizing the engine replacement process, changing the serial to parallel process, and overcoming the implementation difficulties, the engine replacement work is finally completed within the required time. The new process has been applied several times and continuously improved. It not only becomes a mature solution to deal with the delayed delivery of engines, but also provides valuable experience for future heavy rocket and reusable rocket engine installation.

rocket engine; disassemble and install; process optimization

2097-1974(2023)02-0152-05

10.7654/j.issn.2097-1974.20230230

V57

A

2022-09-20;

2022-10-07

陈晓东(1977-),男,高级工程师,主要研究方向为项目管理。

李 靖(1967-),男,研究员,主要研究方向为项目管理。

李晓龙(1988-),男,工程师,主要研究方向为项目管理。