沙棘叶茶除毫装置设计与优化

2023-06-19向金田张强林李沫若孙伟一王清泽吴若阳胡靖明

向金田,杨 梅,张强林,李沫若,孙伟一,王清泽,毕 阳,吴若阳,胡靖明

(1.甘肃农业大学机电工程学院,兰州 730070;2.甘肃农业大学食品科学与工程学院,兰州 730070;3.甘肃甘农生物科技有限公司,兰州 730030)

沙棘(HippophaerhamnoidesL.)为胡颓子科(Elaeagnaceae)沙棘属(Hippophae)落叶灌木或乔木[1]。沙棘叶中富含黄酮类、多糖类、粗纤维等多种生物活性成分,具有抗氧化、抑菌、降血脂和降低心肌耗氧量等保健作用[2]。沙棘叶被用于治疗肠胃疾病和治疗风湿关节炎等[3],还可直接饲喂动物,增加动物体重和皮毛亮度[4]。在沙棘叶茶加工过程中,叶片经高温烘干,伴随摩擦、挤压等作用,部分叶表面茸毛脱落形成茶毫,而大量脱落茶毫在气流扰动下形成浓密茶毫粉尘。茶毫粉尘不仅影响沙棘叶茶冲泡茶汤感官品质,对生产人员健康也有严重影响,甚至可能引发粉尘爆炸。

相关学者对茶叶加工过程中茶尘治理问题开展多方面研究。赵先明等测定茶叶精制车间茶尘量发现,加工设备中风选机茶尘累积量最大,切茶机最小[5]。胡善国等研究茶尘理化特性,分析茶尘产生与传递原因,提出茶厂粉尘治理技术难题及解决途径[6]。郑功宇研究乌龙茶精加工生产线除尘技术,使用CFD 模拟烘焙车间机械通风环境,表明机械通风除尘方式可有效降低车间茶尘含量[7]。温正军等对部分现有茶厂除尘方式及除尘效果进行对比分析,提出茶叶输送可用管道输送代替传送带输送[8]。陈彬等研究发现白茶精加工过程中茶尘产生主要来自筛分、匀堆和烘干等工序,并采取改进设备、配备除尘器等措施提高白茶清洁化生产水平[9]。目前,茶尘治理研究多数为绿茶类混合性茶尘,而沙棘叶茶加工过程中产生的茶毫粉尘治理研究尚未见报道。

本研究针对沙棘叶茶炒干工序中产生的茶毫粉尘,设计一种沙棘叶茶除毫装置,采用计算流体力学离散颗粒模型(CFD-DPM)对集毫罩进口直径、出口直径及肩高进行单因素试验,分析各因素与除毫率关系,采用正交试验对集毫罩作参数优化,通过生产试验验证优化结果。

1 沙棘叶茶加工工艺及其茶毫概述

1.1 沙棘叶茶基本加工工艺

通过对甘肃省张掖市民乐县甘农生物科技有限公司绿茶型沙棘叶茶加工生产线调研,该沙棘叶茶生产线加工工艺流程如图1 所示。沙棘鲜叶在经清洗及摊晾后,进入杀青机内以高温蒸汽加热方式完成杀青,通过人工挑选较大杂质再进行揉捻与二次挑选,使用滚筒式炒干机和双锅曲毫机对沙棘叶进行炒制,再由分选设备完成细小杂质分离,最后对质检后沙棘叶茶进行包装与入库保存。

图1 沙棘叶茶加工工艺流程Fig.1 Processing process of sea-buckthorn leaf tea

1.2 茶毫产生及原因

沙棘叶茶加工过程中,叶片经高温烘干,伴随摩擦、挤压等作用,使得部分叶表面茸毛脱落形成茶毫。沙棘叶茶茶毫形状主要有星状、星盾状、盾状3 种类型,大小介于100~500 μm,形态特征如图2所示。加工现场调查发现茶毫主要产生于炒干工序,该工序曲毫机炒锅温度较高且加工时间较长,导致沙棘叶含水率快速降低,此外在炒板翻炒作用下叶表面茸毛易脱落形成茶毫,而大量细小茶毫在温度及翻动作用下成为浓密茶毫粉尘,需针对此工序设计一种除毫装置控制茶毫粉尘。

图2 沙棘叶茶茶毫形态Fig.2 Morphological characteristics of tea hair of sea-buckthorn leaf tea

1.3 沙棘叶茶与茶毫空气动力学特性

物料空气动力学特性主要指其悬浮速度[10],也是除毫装置重要设计参数。曲毫机工作时,炒锅内沙棘叶茶与茶毫处于混合状态,因此设计除毫装置时,需利用空气动力学特性差异实现叶茶与茶毫分离。为确保茶毫顺利被吸起,罩口气流速度需大于茶毫悬浮速度,同时需确保对叶茶原有运动状态无较大影响,罩口气流速度需小于叶茶悬浮速度。使用如图3所示物料悬浮速度测定装置测定沙棘叶茶与茶毫悬浮速度。

图3 物料悬浮速度测定装置Fig.3 Material suspension speed measuring device

通过试验测定,得到叶茶悬浮速度为2.33~6.12 m·s-1,茶毫悬浮速度为0.32~0.55 m·s-1。叶茶与茶毫速度变化范围存在明显差异,可使用气力吸入方法去除茶毫,且除毫装置罩口气流适宜速度为0.55~2.33 m·s-1。

2 沙棘叶茶除毫装置设计

2.1 集毫罩结构参数确定

集毫罩用于聚集与吸取曲毫机锅口逸散茶毫粉尘,集毫罩罩口形状与茶毫尘源形状有关,因曲毫机炒锅为直径500 mm 圆形锅口,所以茶毫尘源也近似呈圆形,故采用圆形罩口,圆形罩口设计计算公式为:

式中,R-罩口半径(m);r-尘源半径(m);h-尘源至罩口轴向距离(m)。r取0.25 m,h取0.05 m,可得出R=0.2625 m。

由上述计算可知集毫罩罩口半径R=262.5 mm,则集毫罩进口直径D1=525 mm。因集毫罩与各支管相连接,故集毫罩出口直径D2与支管直径一致,支管直径由后续计算确定。罩口气流风速分布与集毫罩扩张角有关,当α<60°时,罩口中心风速更接近平均风速;当α>60°时,罩口中心风速与平均风速相差较大[11]。由于集毫罩扩张角大小与进口直径、肩高有关,初步选取150 mm 为集毫罩肩高,此时扩张角约为35°,集毫罩结构示意如图4所示。

图4 集毫罩结构Fig.4 Structure of hair collecting hood

2.2 除毫装置总吸风量计算

顶部集毫罩吸风量大小为:

式中,Qa-顶部集毫罩吸风量(m3·s-1);K-集毫罩尺寸形式相关系数,取K=1.12;C-尘源周长,C=1.57 m;v0-集毫罩口上方气流均匀流动速度(m·s-1)。取v0=1 m·s-1,可得Qa=316.51 m3·h-1。

生产现场集毫罩总数为12,故总吸风量Q为3 798.12 m3·h-1,考虑漏损风量影响则实际吸风量为:

式中,Kc-漏风系数,取Kc=1.1,则实际总吸风量Qc=4 177.93 m3·h-1。

2.3 管路计算与选型

2.3.1 管路直径计算

除毫装置管路直径计算方式如下:

式中,Da-管路内部直径(m);vG-管路内部风速(m·s-1)。

查阅《除尘工程技术手册》[12],可知管路内最小风速应在11 m·s-1,实际风速选取应略高于最小风速,因此取管路风速为12 m·s-1。考虑便于加工及安装,选用直径一致风管作为主风管。根据各风管风量,经(4)式计算及圆整后可得:支管直径Da1=100 mm,主风管直径Da2=250 mm,总风管直径Da3=350 mm。

2.3.2 管路选型

由于集毫罩位置处于炒锅锅口顶部,在炒制前后需揭开集毫罩以便叶茶投放与取出,支管采用壁厚为0.5 mm 尼龙布伸缩风管,方便集毫罩位置调节。参考《除尘工程技术手册》并根据主风管与总风管直径选取管路壁厚为4 mm 镀锌钢管。

通过测量该沙棘叶茶生产线曲毫机位置,确定各管路所需长度,参考《除尘工程技术手册》,标准选取三通管道、阀门等部件。

2.4 通风阻力计算

2.4.1 沿程阻力计算

除毫管路支管、主风管及总风管均存在沿程压力损失,其压力损失大小为:

式中,ΔpL-沿程压力损失(Pa);f-气体与内壁摩擦系数;L-管路长度(m);ρ-气体密度(kg·m-3);c-含尘气流质量密度(kg·m-3);vg-管路内粉尘流动速度(m·s-1)。

由于c取值一般较小,vG与vg比值近似为1,根据经验计算,可进一步简化为:

式中,Rm-管路单位长度摩擦阻力(Pa·m-1)。

查阅圆形管道摩擦阻力线算图可得到各管路比摩阻Rm大小,因其材料属性不同,所以需对比摩阻进行修正:

式中,y-不同材料管路修正系数。

通过上述计算可得到ΔpL为186.28 Pa。

2.4.2 局部压力损失

除毫管路中集毫罩、渐扩管等合流处产生局部压力损失,其大小为:

式中,Δpξ-局部压力损失(Pa);ξz-局部阻力系数。

查阅《除尘工程技术手册》可知不同位置局部阻力系数,经过式(8)计算得到Δpξ=975.24 Pa。小型除尘设备阻力一般在500~800 Pa,选取Δpc=600 Pa为除尘器阻力[13]。通过计算可得该除毫装置总阻力为:

2.5 除尘器选型

目前常用除尘器类型主要有旋风除尘器、袋式除尘器、静电除尘器及其湿式除尘器[14]。根据实际处理风量及其茶毫特性,选取除尘器类型为单机脉冲袋式除尘器,该除尘器体积小、使用寿命长,除尘率可达99%,使用成本较低,结构简单便于后期维护保养[15]。

2.6 风机选型与计算

计算集毫罩及除毫管路,确定该除尘装置实际风量及其总阻力,经计算得出风机风量为4 177.96 m3·h-1,风压为1 937.67 Pa,功率为3.79 kW,根据《除尘工程设计手册》选取风机型号为4-72No4A型风机。

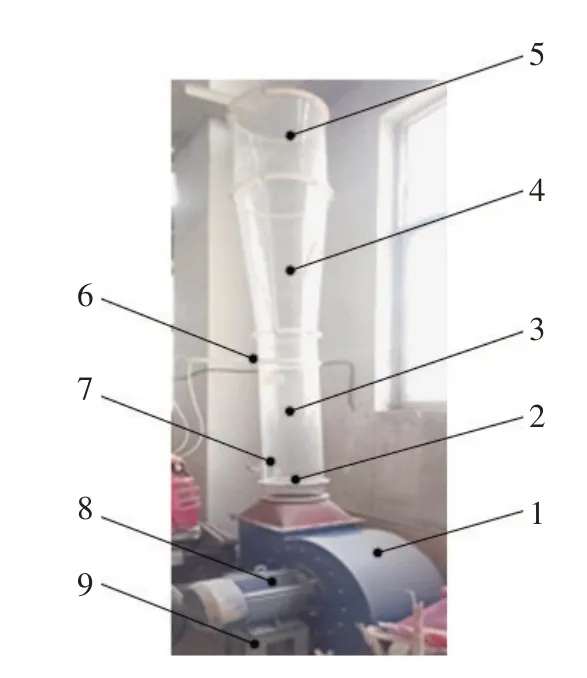

2.7 除毫装置结构设计

经除毫装置管路设计、除尘器和风机选型,根据曲毫机位置布局对除尘装置进行总体设计,结构设计如图5所示。

图5 除毫装置结构Fig.5 Structure of hair removal device

3 集毫罩参数优化

3.1 集毫罩计算模型

集毫罩是除毫装置中重要构件之一,其结构参数影响除毫装置性能,因此,需要对集毫罩结构参数进行优化,以提高除毫装置工作性能。根据前文计算可知,集毫罩进口直径D1为525 mm,出口直径D2为100 mm,肩高H为150 mm,采用计算流体力学离散颗粒模型(CFD-DPM)对集毫罩进行参数优化,图6为数值计算模型。

图6 数值计算模型Fig.6 Numerical calculation model

3.2 仿真参数设置

采用速度进口、压力出口边界条件,将集毫罩出口设置为速度入口[16],将集毫罩下方扩展域两个面设置为压力出口[17]。速度入口设置为-12 m·s-1,将出口压力大小设置为0 MPa(相对于环境压强)。为使仿真结果更接近真实情况,计算模型选择湍流模型中RNG k-ε模型[18]。

在DPM 模型中,采用面源(Surface source)为离散相源,所注入茶毫粒子设为标准Rosin-Ram⁃mler分布[19],参数设置见表1。

表1 离散相参数设置Table 1 Discrete phase parameter settings

3.3 数学模型

①连续性方程

式中,ρ-流体密度;V-流体速度矢量。②动量方程

式中,T-时间;p´-校正压力;μeff-有效黏度系数。

③k-ε标准双方程

式中,k-湍流动能;ε-损耗率;μ-层流黏度系数;μT-湍流黏度系数;p-静压力;σk、σε-湍流普朗特常数;C1、C2-常量。

④DPM颗粒运动方程

式中,up-颗粒速度;fD(u-up)-单位颗粒质量受到阻力;u-连续相速度;gx(ρp-ρ)/ρp-单位颗粒质量重力与浮力的合力;ρp-颗粒密度;fx-附加速度项。

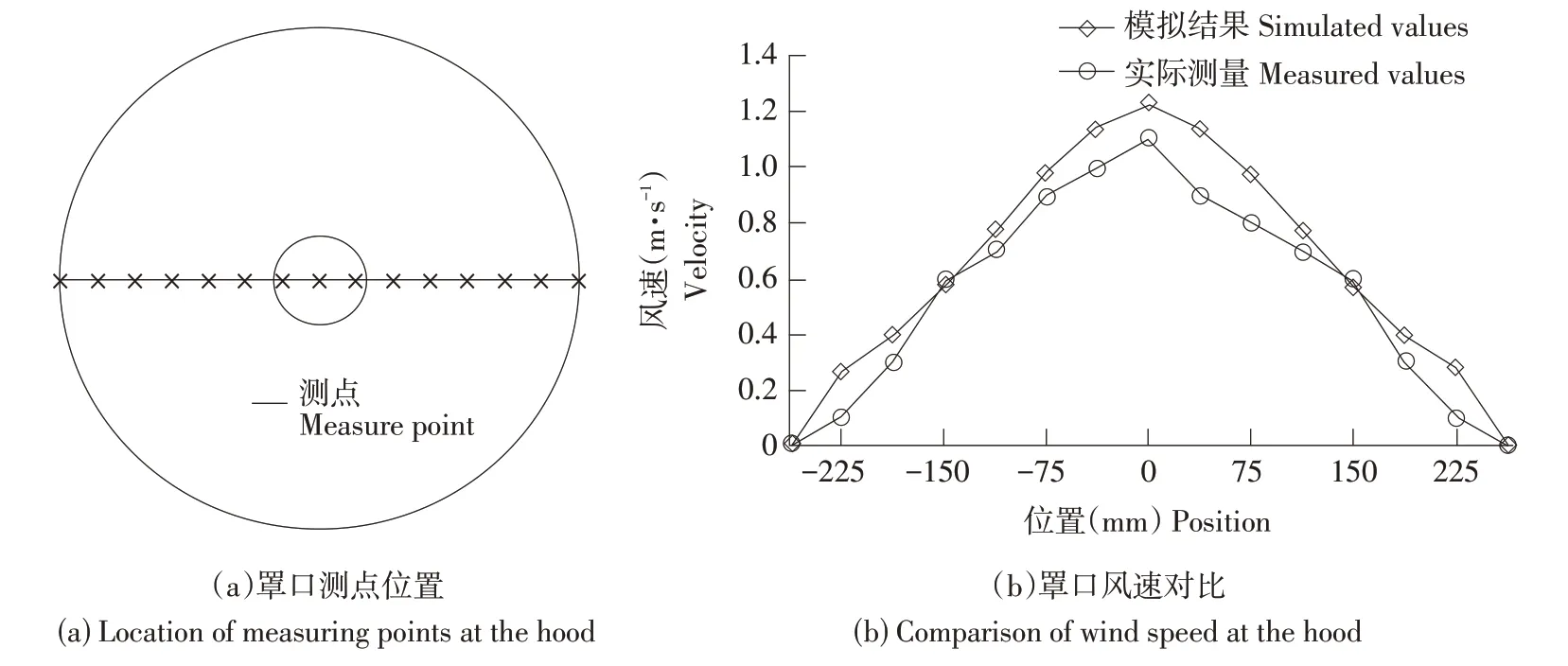

3.4 仿真可靠性验证

为验证仿真结果精度,需对仿真模型进行验证[20]。通过对集毫罩罩口各测点位置速度进行实际测量,与仿真模拟结果,图7(a)所示为罩口测点位置布置,图7(b)所示为罩口风速实际测试结果与模拟结果对比,得到风速模拟结果与实际测量平均相对误差(MRE)小于15%,表明仿真结果可靠,可为集毫罩参数优化提供支撑。

图7 仿真模型验证Fig.7 Simulation model verification

3.5 集毫罩结构参数对除毫率的影响

在仿真过程中,运用DPM 模型验证集毫罩在不同结构参数下除毫效果,除毫率计算如下:

式中,η-除毫率;n-茶毫尘源处投放茶毫粒子总数;n1-集毫罩出口捕捉粒子个数。

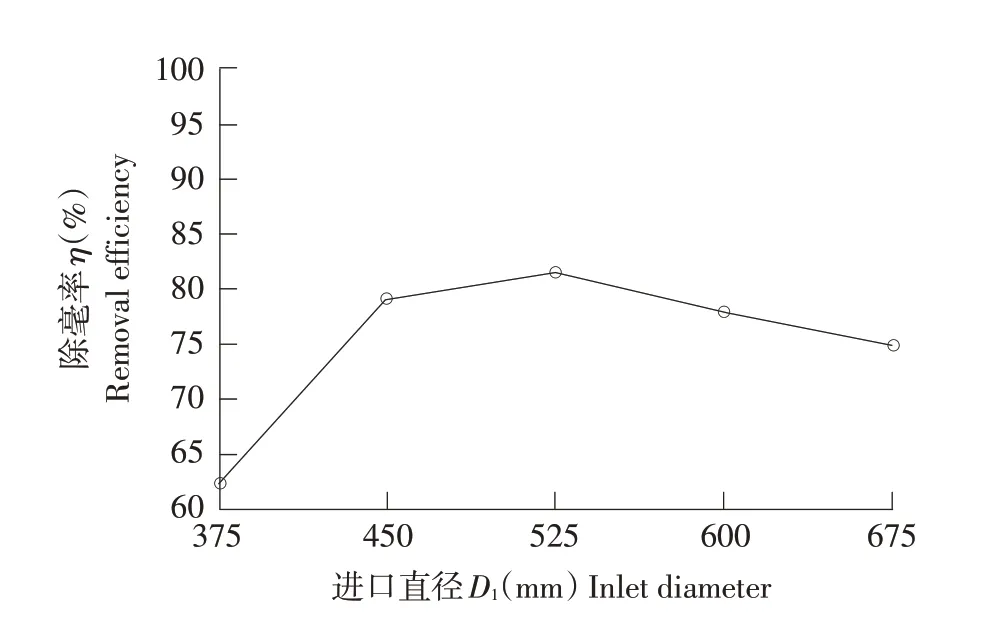

3.5.1 集毫罩进口直径对除毫率影响

在出口速度一定条件下,保持集毫罩出口直径、肩高不变,对不同进口直径集毫罩工作过程进行仿真,分析集毫罩进口直径对除毫率影响,仿真结果如图8所示。

图8 集毫罩进口直径对除毫率影响Fig.8 Influence of inlet diameter on the hair removal efficiency

由图8可看到,除毫率随进口直径呈先增后减趋势,当进口直径为525 mm 时,除毫率最大为81.472%,原因为当进口直径小于525 mm 时,尘源面直径大于集毫罩进口直径,而超出集毫罩进口直径部分茶毫会逃逸在空气中无法被集毫罩聚拢吸入。当进口直径大于525 mm 时,罩口平均气流速度随进口直径增加而减小,负压气流不足,部分无法被顺利吸起,使除毫率降低[21]。

3.5.2 集毫罩出口直径对除毫率影响

在一定出口速度时,保持集毫罩进口直径、肩高不变,对不同出口直径集毫罩工作过程进行仿真,分析集毫罩出口直径对除毫率影响,仿真结果如图9所示。

图9 集毫罩出口直径对除毫率影响Fig.9 Influence of outlet diameter on the hair removal efficiency

随集毫罩出口直径增大,集毫罩内腔体积也增大,茶毫与壁面之间碰撞概率降低,使得茶毫所受阻力减小,通过率更高,除毫率增加。

3.5.3 集毫罩肩高对除毫率影响

在一定出口速度时,保持集毫罩进口直径、出口直径不变,对不同肩高集毫罩工作过程进行仿真,分析集毫罩肩高对除毫率影响,仿真结果如图10所示。

图10 集毫罩肩高对除毫率影响Fig.10 Influence of height on the hair removal efficiency

随集毫罩肩高增加,除毫率先增后减,当肩高为200 mm 时,除毫率达到最大值为83.058%,此时进口面风速分布较均匀,大部分茶毫可被顺利吸起。集毫罩肩高过小,集毫罩中心风速与平均风速相差越大,即罩口中心轴线风速变大,而远离中心边缘处风速相对减小[22]。集毫罩肩高过大,罩口整体气流速度减小,部分茶毫无法被吸起,除毫率降低。

综上分析可得,在后续集毫罩结构参数优化试验中,集毫罩进口直径选取范围为450~600 mm,出口直径选取范围为100~110 mm,肩高选取范围为150~200 mm。

3.6 正交试验

3.6.1 正交试验设计

集毫罩进口直径、出口直径和肩高等结构参数共同决定集毫罩除毫效果,因此,为分析集毫罩在多个因素共同作用下对除毫率的影响,采用正交试验法进一步优化集毫罩结构参数。

基于单因素试验分析结果,本试验采用三因素三水平L9(33)正交表,将集毫罩进口直径、出口直径以及肩高作为3个试验因素,试验因素水平编码表,如表2所示,试验方案及结果见表3。

表2 试验因素与水平Table 2 Test factors and levels

表3 正交试验方案及结果Table 3 Orthogonal test scheme and results

3.6.2 正交试验结果分析

方差分析法和极差分析法为正交试验结果主要分析方法。由于极差分析法计算量小且简单直观,采用该方法分析进口直径、出口直径及肩高3 个参数对集毫罩除毫率影响程度。正交试验中,根据极差R大小,可判断因素对指标影响主次顺序。

表4 为正交试验结果分析,由极差值R可知,出口直径对集毫罩除毫率影响最大,进口直径次之,最小为集毫罩肩高。

表4 极差分析结果Table 4 Extremum difference analysis results

根据极差分析结果可得出各因素与除毫率关系,如图11所示。

图11 不同因素与除毫率关系Fig.11 Relationship between different factors and hair removal efficiency

由图11 可知,集毫罩除毫率随出口直径增大而增大,随进口直径与肩高增大呈先增后减趋势。综上可得集毫罩最优结构参数组合为:进口直径525 mm,出口直径110 mm,肩高200 mm。

3.7 结果验证

3.7.1 优化结果分析

通过对集毫罩最佳结构参数数值模拟,得到在该结构参数下除毫率为94.604%,优化前除毫率为81.472%,经过优化后除毫率提高13.132%,优化前后罩口风速变化如图12所示。

由图12 可知,经过优化,罩口最大风速变小,而罩口各位置风速更接近平均风速。吸尘口平均风速尽量保持在0.5~1.4 m·s-1,风速过大将增加能耗,过小将导致除尘效率降低[8],优化罩口平均风速为0.66 m·s-1,符合该风速范围,同时满足叶茶与茶毫空气动力学特性差异区间。

3.7.2 优化结果验证

为验证优化前后集毫罩除毫效果,针对前后两种不同结构参数集毫罩进行生产优化试验。试验前对除尘器内部进行清理,使用风速仪(UT363型,0~30 m·s-1)测量各集毫罩出口处风速,同时调整蝶阀开度控制风速为12 m·s-1,待除毫装置及曲毫机运行正常后随机进行炒锅试验,对优化前后两种不同结构参数集毫罩各重复3次试验,结果取平均值,结果如表5所示。

表5 生产试验结果Table 5 Test results of production

由表5 可知,优化前后除毫率为76.367%、86.613%,除毫率提高10.246%。根据生产试验结果与仿真试验结果对比可知,试验结果均略低于仿真结果,与仿真结果趋于一致,验证该优化方法合理。

3.8 除毫管路内流场分析

由图13 可知,当除尘器外部离心风机运转时,集毫罩罩口产生负压环境,气流从集毫罩进入各支管内,流入主风管后再通过总风管汇集到除尘器内部。气流从集毫罩罩口进入到集毫罩内部,由于气体流速与流通截面成反比,气流流通截面积逐渐减小,气流速度逐渐增大,气流到支管内部时,气流速度不再发生改变,当各支管气流汇入主风管,接近主风管中部气流速度越大,气流进入总风管后气流速度不再增大,当总风管内部风速为12 m·s-1时,除毫管路最左端支管为序号1,各支管内风速从左至右见图14。由图14 可知,因除毫管路内存在沿程压力损失,各支管内风速均小于12 m·s-1,且越靠近端部处支管沿程压力损失越大,导致支管内风速越小。根据各支管风速可知,在实际生产过程中,总风管风速需大于12 m·s-1,且各支管需安装蝶阀控制风速,各支管内风速为12 m·s-1左右,提高除毫装置整体除毫效率。

图13 除毫管路内流场速度流线分布Fig.13 Velocity streamline distribution of flow field in hair removal pipeline

图14 除毫管路各支管风速Fig.14 Wind speed of each branch pipe of hair removal pipeline

由图15 可知,曲毫机炒锅锅口产生的茶毫尘源颗粒在集毫罩罩口负压环境下被吸入集毫罩,茶毫颗粒随除毫管路内运动气流进入除尘器内部进行分离与收集,仿真结果表明,该除毫装置可将曲毫机炒锅锅口产生的茶毫通过集毫罩与除毫管路吸入除尘器内部,有效控制茶毫粉尘扩散,达到预期设计目标。

图15 除毫管路内流场颗粒运动轨迹Fig.15 Particle movement track of flow field in hair removal pipeline

4 结 论

a.为减少沙棘叶茶加工生产线茶毫粉尘扩散,设计一种除毫装置,其吸风量为4 177.96 m3·h-1、总阻力为1 761.52 Pa。

b. 仿真结果表明,集毫罩出口直径对除毫率影响最大,进口直径次之,肩高最小。优化后最佳结构参数组合:进口直径为525 mm,出口直径为110 mm,肩高为200 mm。优化前后除毫率分别为81.472%、94.604%,除毫率提高13.132%。

c. 生产试验表明,该除毫装置生产线应用效果显著,可有效控制茶毫粉尘扩散。集毫罩优化前后除毫率分别为76.367%、86.613%,除毫率提高10.246%。