氧化铝陶瓷膜富集醋香附挥发油的工艺研究

2023-06-19吴倩莲刘红波张浩宇殷会兰朱华旭唐志书

周 艺,吴倩莲,刘红波,张浩宇,殷会兰,朱华旭,张 悦*,唐志书, 3*

·药剂与工艺·

氧化铝陶瓷膜富集醋香附挥发油的工艺研究

周 艺1,吴倩莲1,刘红波2,张浩宇1,殷会兰1,朱华旭1,张 悦1*,唐志书2, 3*

1. 南京中医药大学江苏省植物药深加工工程研究中心,江苏 南京 210023 2. 陕西中医药大学陕西省中药资源产业化部省共建协同创新中心,陕西 咸阳 712083 3. 中国中医科学院研究生院,北京 100700

考察100、300、800 nm和1、2 μm 5种不同孔径氧化铝陶瓷膜分离醋香附(vinegar-processed)挥发油的工艺,探索陶瓷膜用于中药挥发油分离的可行性,为实现油水混合物的规模化分离提供实验依据。采用水蒸气蒸馏法获得醋香附油水混合物,考察醋香附油水混合物粒径分布、平均膜孔径与稳定膜通量之间的相关性,采用化学需氧量定量评价挥发油截留率,并通过油水分离前后陶瓷膜表面宏观和溶液微观性质的变化来定性验证油水分离效果。2种小孔径氧化铝陶瓷膜(平均孔径100、300 nm)在0.10~0.20 MPa压力下挥发油截油率较高,但膜通量低,且易造成膜孔堵塞;2种中等孔径氧化铝陶瓷膜(平均孔径800 nm、1 μm)在增加压力后通量显著增加,但挥发油截油率略有降低,分别在0.05 MPa和0.03 MPa时达到最佳分离效果;1种大孔径氧化铝陶瓷膜(平均孔径2 μm)在不同压力下通量均较高,但挥发油截油率较低。在0.05 MPa和0.03 MPa 2种压力下,800 nm和1 μm孔径氧化铝陶瓷膜可实现醋香附油水混合物中挥发油成分的富集,为深入研究陶瓷膜在分离中药油水混合物提供了实验依据。

醋香附;油水混合物;氧化铝陶瓷膜;膜通量;挥发油;截留率;水蒸气蒸馏法;化学需氧量

挥发油是一种常见的重要中药活性成分,具有抗氧化、抑菌抗炎、抗病毒、抗抑郁等药理活性[1-3]。香附可行气解郁、调经止痛,被誉为“气病之总司,女科之主帅”。醋香附(vinegar- processed,vpCR)是香附临床应用的主要饮片类型,多以复方配伍入药发挥行气止痛、疏肝解郁、调理气机等功效。已有研究表明,挥发油是醋香附发挥临床功效的主要活性成分[4],但因其含量较低,如何高效获得并进行深入的机制研究是剂型改进和临床研究的瓶颈。

水蒸气蒸馏(steam distillation,SD)是中药挥发油的传统提取分离方法,具有操作简单、成本低且提取率高等优点,适用于大生产,但提取过程中会产生大量挥发油乳状液,导致挥发油收率较低;有机溶剂萃取法所得挥发油杂质较多,挥发油活性成分种类较少且易造成有机试剂残留[5-6]。采用超临界CO2萃取技术提取挥发油,往往需要使用夹带剂,所得挥发油与传统SD法所得挥发油差异较大。采用膜分离法富集挥发油可以避免有机溶剂残留,且可以在同一相态下自SD所得油水混合物中分离,有望成为一种低碳、环保的分离方式。

本实验针对上述问题开展探索性研究。首先采用SD法获得醋香附油水混合物(oil-water of vpCR,vpCR-O/W),进而选用氧化铝陶瓷膜(alumina ceramic membrane,ACM)对其进行油水分离;以氧化铝陶瓷膜孔径、跨膜压力为考察变量,测定膜通量、含油水体膜滤过分离后的化学需氧量(chemical oxygen demand,COD),建立孔径、压力与挥发油得率之间的关系,确定氧化铝陶瓷膜的最优分离工艺,为油水混合物的规模化分离提供实验依据,进而为香附挥发油的深入研究提供支持。

1 仪器与材料

1.1 仪器

PTHW型2 L调温电热套,上海科升仪器有限公司;LY-3D型多功能水质测定仪,青岛绿宇环保科技有限公司;Hitachi SU8010型扫描电子显微镜(scanning electron microscope,SEM),日立(中国)有限公司;Zetasizer Nano ZS90型纳米粒径测定仪,Malvern Bancorp公司;德国Dataphysics OCA20型接触角测定仪,北京奥德利诺仪器公司;Thermo Trace 1300-ISQ QD型气相色谱-质谱(GC-MS)联用仪,赛默飞世尔科技(中国)有限公司;实验室自制150 mL不锈钢膜杯(死端滤过方式)。

1.2 材料

醋香附购自陕西兴盛徳药业有限责任公司,批号20211003,经陕西中医药大学刘世军教授鉴定,为莎草科莎草属植物莎草L.的干燥根茎醋制而成,经检测符合《中国药典》2020年版一部醋香附项下要求;COD氧化剂和本实验所用还原剂购自青岛绿宇环保科技有限公司;浓硫酸,批号B2204257,购自西陇科学股份有限公司;乙酸乙酯,分析纯,批号20210310,购自广东光华科技股份有限公司。实验用氧化铝平板陶瓷膜共5种,分别标为ACM-1(平均孔径100 nm)、ACM-2(平均孔径300 nm)、ACM-3(平均孔径800 nm)、ACM-4(平均孔径1 μm)、ACM-5(平均孔径2 μm),圆形膜片直径为3 cm,厚度为2 mm,均购自南京高谦功能材料有限公司。

2 方法与结果

2.1 醋香附油水混合物的制备

根据SD法优化提取工艺[7]并结合实际提取情况,取1.0 kg醋香附,加入10倍量水浸泡2 h,提取8 h,得到油水混合物,标为vpCR-O/W。该混合物呈乳白色,见图1-A,在常温避光条件下2周不分层,说明该混合物性质稳定。

采用纳米粒径测定仪测定醋香附油水混合物的粒径,结果见图1-B,粒径主要分布在600~2000 nm,峰值粒径分布在1352 nm左右。

图1 vpCR-O/W的照片(A)及其粒径分布(B)

2.2 氧化铝陶瓷膜接触角的测定和表面微结构的表征

2.2.1 接触角的测定 膜材料的亲/疏水性对油水分离有着重要影响,已有研究表明,超亲水或超疏油膜可实现更高效的油水分离[9],而接触角可直接反应膜表面的亲/疏水特性。接触角是指在一固体水平面上滴1滴液体,固体表面上的固-液-气3相交界点处,其气-液界面和固-液界面两切线把液相在其中时所形成的角。由于陶瓷膜孔径较大,液滴渗透膜表面进入内部的速率快,对接触角的比较分析有较大影响,为充分表现不同膜表面的亲/疏水特性,采用接触角测定仪对不同孔径陶瓷膜表面进行接触角的测定,通过高速连续拍照得到动态接触角。

本实验测定了不同孔径陶瓷膜的水、油接触角,结果见图2。可以看出,5种孔径氧化铝陶瓷膜的动态接触角变化趋势十分类似。ACM-1、ACM-2、ACM-3、ACM-4和ACM-5的初始水接触角分别为31.25°、12.57°、14.34°、16.25°和17.30°,均远小于90°,说明ACM具有较好的亲水性;ACM-1、ACM-2、ACM-3、ACM-4和ACM-5的初始VRC挥发油接触角分别为97.68°、87.78°、115.51°、63.92°和77.61°,具一定疏油性,其中ACM-4和ACM-5的初始接触角小于90°,可能是因为其平均孔径较大导致液滴在重力作用下迅速渗透吸附。各膜片初始动态接触角的差异除了孔径大小不同的影响外,氧化铝颗粒堆积形成的空间结构也会对其产生一定影响。随测试时间增加,ACM-1~ACM-5的水、油动态接触角下降,最终分别稳定在0°~10°和5°~20°,说明各膜片亲疏水趋势一致。

图2 ACM-1 (a)、ACM-2 (b)、ACM-3 (c)、ACM-4 (d)和ACM-5 (e)的水和vpCR挥发油动态接触角

2.2.2 5种孔径氧化铝陶瓷膜表面微结构的SEM表征 采用SEM对5种陶瓷膜表面进行表征,结果见图3。ACM-1陶瓷膜的SEM图中陶瓷膜以不规则微米颗粒堆积形成,颗粒大小相对均匀,粒径为0.2~0.5 μm,堆积的颗粒之间形成分离孔道,孔径约为100 nm;膜厚度约为2 mm,为对称结构,膜片中孔隙结构均一。与ACM-1相比,ACM-2陶瓷膜表面微米颗粒大小均一性较差,粒径分布于0.2~1.0 μm;膜厚度约为2 mm,其形貌与表面较为一致。ACM-3与ACM-1和ACM-2相比,陶瓷膜表面颗粒均一性差,粒径分布在2.5~6.5 μm,大粒径颗粒明显增加。ACM-4陶瓷膜颗粒分布在3~10 μm,孔隙主要分布于1 μm左右,膜厚度为2 mm左右,其形貌与表面结构也相对一致。ACM-5陶瓷膜颗粒大概分布在5~12 μm,孔径主要分布于2 μm左右,膜厚度约为2 mm,其形貌与表面结构也相对一致。

图3 ACM-1、ACM-2、ACM-3、ACM-4和ACM-5的SEM图

综上所述,上述5种孔径陶瓷膜的组成颗粒、颗粒堆积所形成的孔道依次变大,颗粒和孔径分布不均一程度亦随之升高,这会使氧化铝陶瓷膜间性能差异变大。已有研究表明,膜孔径的大小是影响膜截留率的主要因素之一,因此在醋香附油水混合物的分离研究中应重点关注不同孔径对于挥发油截留率的影响。

2.3 膜分离及膜过程参数的计算

5种不同孔径的氧化铝陶瓷膜在不同压力下的膜过程都进行了至少3次重复,其中膜过程参数及其结果也都进行了相应的测定和计算。

2.3.1 膜通量计算 将“2.1”项中制备的醋香附油水混合物置于自制不锈钢膜杯中,在室温条件下进行单因素考察。分别对不同孔径陶瓷膜施加不同压力进行油水分离操作,并记录不同时间透过液体积,至溶液分离结束。分离结束后,收集透过液,并根据以下公式计算每兆帕压力下的平均膜通量。

=/Δ

为膜通量,为透过液体积,为取样点间时间间隔,代表过膜时施加压力

在醋香附油水混合物的膜分离过程中,随着溶液浓度升高,油滴会逐渐在膜表面形成聚集,产生膜污染,膜通量下降,最终会得到一个较为稳定的通量趋势,即膜稳定通量。

2.3.2 COD测定及挥发油截留率计算 将“2.1”项下制备所得醋香附油水混合物和“2.2”项中收集得到的透过液进行经典重铬酸钾法测定[8]。取3 mL样品,加入1 mL COD氧化剂后,快速加入5 mL还原剂,消解10 min,冷却后加入3 mL蒸馏水,再冷却至室温,即可测定样品中有机物的化学需氧量,即COD值。根据公式计算挥发油截留率。

=(COD原-COD透过)/COD原

为挥发油截留率,COD原为醋香附油水混合物分离前的COD值,COD透过为透过液的COD值

2.4 氧化铝陶瓷膜对醋香附挥发油富集研究

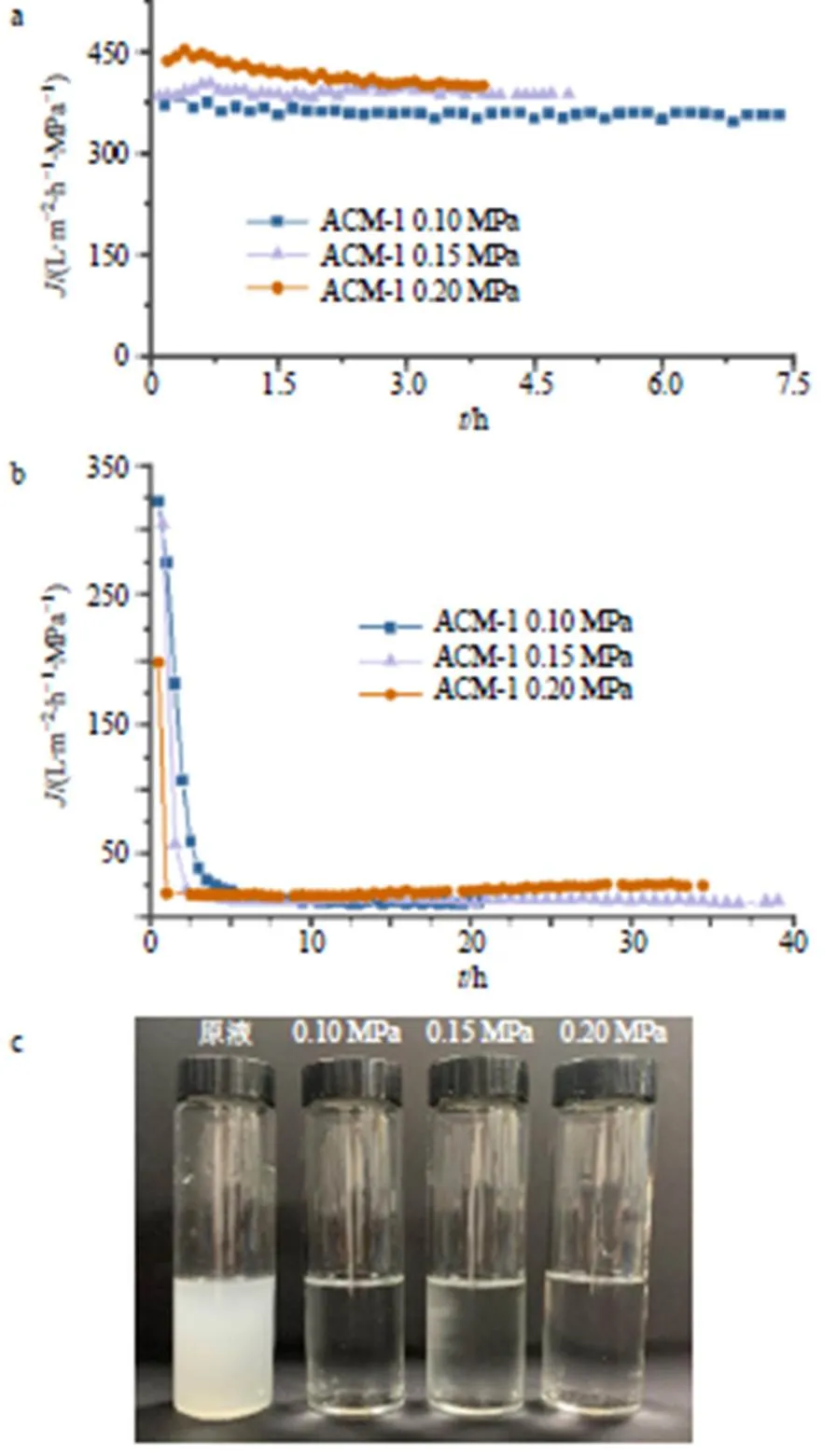

2.4.1 ACM-1对醋香附油水混合物的分离研究 ACM-1的平均孔径为100 nm,预试验发现需要较大的压力才能实现油水分离。实验选择0.10、0.15、0.20 MPa作为测试压力,结果见图4。由图4-a可见,ACM-1在0.10、0.15、0.20 MPa压力下,对纯水的膜稳定通量分别为355.4、386.1、400.1 L/(m2·h·MPa),平均纯水通量相近,未发现压力的增加对该孔径陶瓷膜的纯水通量有显著影响。由图4-b可知,在0.10、0.15、0.20 MPa压力下,ACM-1膜稳定通量分别为11.5、12.4、24.5 L/(m2·h·MPa);相对于纯水通量,油水混合物的膜通量急剧下降,这是由于油水分离过程中油滴不断被截留并聚集在膜表面而导致膜污染,造成膜孔堵塞使得通量不断下降。由表1可知,随着压力的增加,挥发油截留率略有降低,但均大于75.0%。由醋香附油水混合物膜分离前后的外观(图4-c)可知,在0.10~0.20 MPa压力下对醋香附油水混合物分离效果较好,但ACM-1分离少量醋香附油水混合物就会出现陶瓷膜堵塞,所选压力下很难再推动液体透过膜孔,虽然最终计算得到的截油率较高,但能分离的油水混合物总量有限。

图4 不同压力下ACM-1对纯水(a)和vpCR-O/W(b)的膜通量和膜分离前后醋香附油水混合物的外观(c)

表1 不同压力下ACM-1对vpCR-O/W的截油率

2.4.2 ACM-2的醋香附油水混合物的分离研究 ACM-2的平均孔径为300 nm,预试验同ACM-1,发现需要较大的压力才能实现油水分离。实验选择0.10、0.15、0.20 MPa作为测试压力,结果见图5。由图5-a可知,在0.10、0.15、0.20 MPa压力下,ACM-2对纯水的膜稳定通量均在1500 L/(m2·h·MPa)左右,说明每MPa压力对纯水平均通量影响较小。由图5-b可知,在0.10、0.15、0.20 MPa压力下,ACM-2对vpCR-O/W的膜稳定通量分别为11.3、257.3、202.3 L/(m2·h·MPa);相对于纯水通量,油水混合物的通量急剧下降,并推测在0.10~0.15 MPa压力下存在一个临界通量[10],使通量出现大幅度的升高,且挥发油得率在改范围内出现相对较大幅度的下降。由表2可知,随着压力的增加,挥发油截留率略有降低,但均保持在65.0%。由图5-c的醋香附油水混合物膜分离前后对比图可知,在0.10~0.20 MPa压力下油水分离效果较好。

2.4.3 ACM-3的醋香附油水混合物的分离研究 ACM-3的平均孔径为800 nm,预试验发现需要一定的压力才能实现油水分离。实验选择0.05、0.10、0.15、0.20 MPa作为测试压力,结果见图6。在0.05、0.10、0.15、0.20 MPa压力下,ACM-3对纯水的膜稳定通量(图6-a)分别为10 066.20、12 087.82、13 985.99、14 000.0 L/(m2·h·MPa),随着压力的升高纯水通量小幅度上升。由图6-b可知,在0.05、0.10、0.15、0.20 MPa压力下,ACM-3对vpCR-O/W的膜稳定通量分别为553.5、2 559.7、3 660.5、5 809.2 L/(m2·h·MPa),油水混合物的通量急剧下降。较低压力(0.05 MPa)下醋香附挥发油的多数油滴在膜表面被截留聚集,出现浓差极化现象,在膜表面形成滤饼层,达到油水分离效果的同时导致膜污染,使溶剂(水)透过困难,降低ACM-3分离油水混合物的通量。但随着压力的进一步升高,膜表面浓差极化程度虽然加深,但由于ACM-3陶瓷膜孔径较大,压力的升高使溶剂和部分挥发油成分受力透过膜,挥发油得率下降,图6-c也从侧面印证该结论。由表3可知,随着压力的增加,ACM-3陶瓷膜的挥发油截留率呈现出较大幅度的下降。由醋香附油水混合物膜分离前后对比图(图6-c)可知,ACM-3陶瓷膜在0.05 MPa时有较好截油率,压力增加至0.10~0.20 MPa后,油水分离效果变差。

图5 不同压力下ACM-2对纯水(a)和vpCR-O/W(b)的膜通量和膜分离前后醋香附油水混合物的外观(c)

表2 不同压力下ACM-2对vpCR-O/W的截油率

图6 不同压力下ACM-3对纯水(a)和vpCR-O/W(b)的膜通量和膜分离前后醋香附油水混合物的外观(c)

表3 不同压力下ACM-3对vpCR-O/W的截油率

2.4.4 ACM-4的醋香附油水混合物的分离研究 ACM-4的平均孔径为1 μm,预试验发现能在较小压力实现油水分离。本实验选择0.03、0.05、0.10、0.15 MPa作为测试压力,结果见图7。在0.03、0.05、0.10、0.15 MPa压力下,ACM-4对纯水的膜稳定通量(图7-a)分别为15 522.9、18 304.2、23 538.1、28 541.8 L/(m2·h·MPa),随着压力的升高纯水通量小幅度上升。由图7-b可知,在0.05、0.10、0.15、0.20 MPa压力下,ACM-4对醋香附油水混合物的膜稳定通量分别为357.2、4 244.1、8 276.1、11 247.0 L/(m2·h·MPa),油水混合物的通量急剧下降。较低压力(0.03 MPa)下,ACM-4陶瓷膜表面有较多油滴被截留并聚集,达到油水分效果,导致严重的膜污染,形成滤饼层。结合表4可知,较大孔径的ACM-4陶瓷膜随着压力的增加,浓差极化发挥作用相对较小,透过膜的挥发油成分增多,挥发油截留率呈现出大幅度的降低。由图7-c的醋香附油水混合物膜分离前后对比图可知,在0.03 MPa时油水分离效果较好;当压力增加至0.05~0.15 MPa后,油水分离效果随压力的升高变差。

图7 不同压力下ACM-4对纯水(a)和vpCR-O/W(b)的膜通量和膜分离前后醋香附油水混合物的外观(c)

表4 不同压力下ACM-4对vpCR-O/W的截油率

2.4.5 ACM-5的醋香附油水混合物的分离研究 ACM-5的平均孔径为2 μm,预试验发现较小压力下就能推动醋香附油水混合物透过,一定程度上实现油水分离。实验选择0.03、0.05、0.10 MPa作为测试压力,结果见图8。由图8-a可知,在0.03、0.05、0.10 MPa下,ACM-5对纯水的膜稳定通量分别为85 571.2、103 594.0、110 931.0 L/(m2·h·MPa),随着压力的升高纯水通量小幅度上升。由图8-b可知,在0.03、0.05、0.10 MPa压力下,ACM-5对vpCR-O/W的膜稳定通量分别为3 001.2、28 488.7、35 412.0 L/(m2·h·MPa),油水混合物的通量大但急剧下降,部分油滴在膜表面被截留并聚集,浓差极化导致严重的膜污染。由表5可知,随着压力的增加,挥发油截留率同ACM-4一样发生了大幅度的降低。由图8-c的醋香附油水混合物膜分离前后对比图可知,大孔径的ACM-5陶瓷膜透过液在0.03 MPa压力下即可见明显乳化现象,随着压力升高透过液中乳化现象加剧,说明透过液中含油量升高,油水分离效果变差。由此可知,ACM-5在不同操作压力下对醋香附油水混合物的分离效果均较差。

综上所述,膜通量随着膜过程操作压力的升高而增加,通量增加的幅度与膜孔径的大小呈正相关。小孔径的ACM-1和ACM-2陶瓷膜的挥发油截留率随着压力的升高变化较小,油水分离效果较好,但膜通量较低;中等孔径的ACM-3和ACM-4在低操作压力下挥发油截留率有所增加,但截油率随着压力浮动较大,规模化放大后的截油率难以控制;大孔径的ACM-5油水分离效果差,挥发油截留率也随压力升高而下降,难以实现挥发油的有效富集。

图8 不同压力下ACM-5对纯水(a)和vpCR-O/W(b)的膜通量和膜分离前后醋香附油水混合物的外观(c)

表5 不同压力下ACM-5对vpCR-O/W的截油率

可见,操作压力选用0.05 MPa,中等孔径ACM-3可有效分离醋香附油水混合物:在保持553.5 L/(m2·h·MPa)的通量和分离速率下,油水分离效率较高,可达70.31%。操作压力选用0.03 MPa,中等孔径ACM-4保持15 522.9 L/(m2·h·MPa)的通量和分离速率,但随着孔径增大,相对截留率稍有下降(66.57%)。与此同时,实验中亦发现膜分离过程中的污染较小,适宜于规模化放大分离。

2.5 醋香附挥发油的GC-MS分析

2.5.1 GC-MS分析色谱条件 色谱柱为TG-5 MS毛细管色谱柱(30 m×0.25 μm,0.32 mm);载气为氦气(体积分数为99.999%),体积流量为1.5 mL/min;采用分流进样,程序升温:初始温度为50 ℃,以10 ℃/min升温速率升至90 ℃并保持2 min后,以3 ℃/min升温速率升至180 ℃并保持2 min,最后以10 ℃/min升温速率升至300 ℃;进样量为1 μL;电离方式EI+(正离子模式),离子源温度为280 ℃,电子能量70 eV,传输线温度为280 ℃,溶剂延迟3 min;进样口温度为250 ℃,分流比为50∶1,扫描范围为/45~500。

2.5.2 分析结果 由“2.2.2”项可知,ACM-1陶瓷膜孔径较小,膜分离过程中极易造成堵塞,而ACM-5陶瓷膜孔径大,膜分离过程中极易进入膜孔并透过膜,导致这2种规格的陶瓷膜难以收集到挥发油;同样,受膜污染和陶瓷膜结构特征影响,ACM-2、ACM-3和ACM-4只能富集得到少量醋香附挥发油且黏度较大,因此,只对其进行了定性分析,结果见图9。3种陶瓷膜富集得到的挥发油与SD法得到的挥发油相似度较低,但均只出现了明显的香附烯酮特征峰,说明陶瓷膜对醋香附挥发油的富集具有明显的选择性,或许可以为挥发油中特定成分的提取提供依据。

3 讨论

已有研究表明,中药挥发油在水溶液中存在悬浮油、分散油、乳化油和溶解油4种状态[11],由于其组成复杂,尤其是乳化油和溶解油分散度高、粒径小、体系稳定,若想获得无成分损失的挥发油难度较大。因此,寻求新型的分离技术是目前中药挥发油分离的热点和难点问题。膜分离技术有着操作简单、绿色高效、低能耗等优点,在水处理、食品、医药等领域都有广泛应用[12-16],其中陶瓷膜具有化学稳定性好、耐腐蚀、耐有机溶剂、耐高温、机械强度大、使用寿命长等优点[17-18],在水提液的分离、富集和浓缩中具有一定的技术优势。

图9 ACM-2 (0.20 MPa)、ACM-3 (0.10 MPa)、ACM-4 (0.05 MPa) 截留醋香附挥发油与SD法提取挥发油的GC-MS图谱

醋制香附挥发油中α-香附酮和香附子烯溶出度增加[19],分别具有解痉、镇痛和雌激素样作用的功效,具有良好的应用前景。醋香附挥发油中又含环丙烯、环氧萜烯、氧化石竹烯等亲脂性成分,长期膜运行过程会造成有机膜材质较强的腐蚀[20],因此,性质稳定的无机陶瓷膜在醋香附挥发油的富集应用中更具优势。

本研究首次将陶瓷膜应用于实际的挥发油油水混合体系中,在醋香附挥发油的富集中使用了5种不同孔径的氧化铝陶瓷膜,考察了醋香附挥发油截留率与平均膜孔径、操作压力之间的相关性,并对可收集到的挥发油进行GC-MS分析,发现ACM-2、ACM-3和ACM-4在相应的压力下能够截留到部分挥发油有效成分,但ACM-2和ACM-3的通量显著低于ACM-4,综合分析,ACM-4分离醋香附油水混合物效率相对更高。

以上结果表明陶瓷膜在中药挥发油的分离富集中具有一定的可行性,但还需要深入研究以提高对醋香附挥发油的截留。膜分离过程中的膜污染问题也是影响氧化铝陶瓷膜应用于醋香附挥发油分离产业化的重要因素之一[21],这也要求对陶瓷膜进行更深入研究。本研究为氧化铝陶瓷膜富集中药挥发油提供了理论和实验依据,为绿色环保获取中药挥发油提供了新技术思路。

利益冲突 所有作者均声明不存在利益冲突

[1] 王雅琪, 杨园珍, 伍振峰, 等. 中药挥发油传统功效与现代研究进展 [J]. 中草药, 2018, 49(2): 455-461.

[2] 许娜, 梁媛媛, 李文兵, 等. 香附挥发油研究进展 [J]. 中成药, 2022, 44(6): 1882-1888.

[3] 刘璐, 张峻颖. 挥发油生产工艺和质量控制研究进展 [J]. 中国处方药, 2020, 18(2): 14-16.

[4] 刘特津, 梅全喜, 杨东辉, 等. 某中医医院1010张中药含醋香附处方临床使用的相关因素分析 [J]. 抗感染药学, 2017, 14(1): 44-47.

[5] 林珍红, 林斌, 张星春, 等. 艾叶挥发油提取工艺研究进展 [J]. 云南化工, 2019, 46(4): 56-59.

[6] 吴启康, 田晓静, 高丹丹, 等. 有机溶剂萃取法提取挥发油研究进展 [J]. 农产品加工, 2018(10): 58-59.

[7] 金晶, 蔡亚玲, 赵钟祥, 等. 香附挥发油提取工艺及主要成分的研究 [J]. 中药材, 2006, 29(5): 490-492.

[8] 水质 化学需氧量的测定 重铬酸盐法: HJ 828—2017 [S]. 2017.

[9] Raji Y O, Othman M H D, Nordin N A H S M,. Surface matrix functionalization of ceramic-based membrane for oil-water separation: A mini-review [J]., 2020, 37(10): 1631-1641.

[10] Liu H B, Tang Z S, Cui C L,. Fouling mechanisms of the extract of traditional Chinese medicine in ultrafiltration [J]., 2014, 354: 87-96.

[11] 朱华旭, 唐志书, 郭立玮, 等. 中药挥发油膜法高效富集的油水分离原理研究及其新型膜分离过程的探索实践 [J]. 南京中医药大学学报, 2019, 35(5): 491-495.

[12] 徐子义, 张仲芳. 膜分离技术在饮用水处理方面的应用 [J]. 中国食品, 2022(4): 147-149.

[13] 曾涛, 赵杰. 基于膜分离技术在污水处理中的应用研究 [J]. 环境科学与管理, 2021, 46(3): 69-73.

[14] 王玺, 仇萍, 彭晓珊, 等. 集成膜技术在中药制药工业中的应用研究进展 [J]. 中国药学杂志, 2020, 55(22): 1836-1841.

[15] 封雪, 惠香, 吕晓超. 膜分离技术在食品发酵工业中的应用研究 [J]. 食品安全导刊, 2022(5): 150-152.

[16] 笪晓薇, 齐婷, 柯威, 等. 膜分离技术在乳品加工行业中的应用 [J]. 膜科学与技术, 2022, 42(4): 157-162.

[17] Samaei S M, Gato-Trinidad S, Altaee A. The application of pressure-driven ceramic membrane technology for the treatment of industrial wastewaters - A review [J]., 2018, 200: 198-220.

[18] Al-Haddabi M, Vuthaluru H, Ahmed M,. Use of ceramic membrane technology for sustainable management of oil production water: A review [A] // Recent Progress in Desalination, Environmental and Marine Outfall Systems [M]. Cham: Springer International Publishing, 2015: 11-23.

[19] 盛菲亚, 卢君蓉, 彭伟, 等. 香附炮制前后挥发油的GC-MS指纹图谱对比研究 [J]. 中草药, 2013, 44(23): 3321-3327.

[20] 王晗, 刘红波, 李博, 等. 基于超滤和蒸汽渗透膜法广藿香挥发油分离研究 [J]. 中草药, 2021, 52(6): 1582-1590.

[21] Liu H B, Li B, Guo L W,. Current and future use of membrane technology in the traditional Chinese medicine industry [J]., 2021, 51(4): 484-502.

Study on enrichment of essential oil from vinegar-processedby alumina ceramic membrane

ZHOU Yi1, WU Qian-lian1, LIU Hong-bo2, ZHANG Hao-yu1, YIN Hui-lan1, ZHU Hua-xu1, ZHANG Yue1, TANG Zhi-shu2, 3

1. Jiangsu Botanical Medicine Refinement Engineering Research Center, Nanjing University of Chinese Medicine, Nanjing 210023, China 2. Shaanxi University of Chinese Medicine/Co-construction Collaborative Innovation Center for Chinese Medicine Resources Industrialization by Shaanxi & Education Ministry, Xianyang 712083, China 3. Graduate School, China Research Academy of Chinese Medical Sciences, Beijing 100700, China

The process of separating essential oil from vinegar-processed(vpCR) by 100, 300, 800 nm and 1, 2 μm these five kinds of alumina ceramic membrane was investigated, and exploring the feasibility of ceramic membranes for the separation of essential oils of traditional Chinese medicine, which provided experimental basis for realizing large-scale separation of oil-water mixture.The oil-water mixture of vpCR was obtained by steam distillation, and the correlation between particle size distribution of oil-water mixture of vpCR, average membrane pore size and stable membrane flux was investigated. The interception rate of essential oil was quantitatively evaluated by chemical oxygen demand, and the oil-water separation effect was qualitatively verified by the changes of the macroscopic surface of alumina ceramic membrane and microscopic properties of the liquid before and after separation.Two kinds of alumina ceramic membranes with small pore size (average pore size 100, 300 nm) had high essential oil interception rate under the pressure range of 0.10—0.20 MPa, but the membrane flux was low, and it was easy to cause membrane pore blockage. Two kinds of alumina ceramic membranes with medium pore size (average pore size 800 nm, 1 μm) significantly increased the flux with increasing pressure, but the interception rate of essential oil decreased slightly, and the best separation effect was achieved at 0.05 MPa and 0.03 MPa respectively. An alumina ceramic membrane with large pore size (average pore size 2 μm) had high flux under different pressures, but low interception rate of volatile oil.Under the pressure of 0.05 MPa and 0.03 MPa, the 800 nm and 1 μm pore size ceramic membrane can enrich the essential oil components in the oil-water mixture of vpCR, which provides an experimental basis for the in-depth study of ceramic membrane in the separation of oil-water mixture of traditional Chinese medicine.

vinegar-processed; oil-water mixture; alumina ceramic membrane; membrane flux; essential oil; interception rate; steam distillation; chemical oxygen demand

R283.6

A

0253 - 2670(2023)12 - 3796 - 10

10.7501/j.issn.0253-2670.2023.12.006

2022-10-18

国家自然科学基金委员会面上项目(81773919);国家自然科学基金委员会面上项目(82274107);国家自然科学基金委员会面上项目(82274222)

周 艺,女,硕士研究生,研究方向为中药药剂学。E-mail: 876865661@qq.com

通信作者:张 悦,女,讲师,研究方向为中药膜分离技术。E-mail: zhyue@njucm.edu.cn

唐志书,男,教授,博士生导师,主要从事中药制剂研究。E-mail: tzs6565@163.com

[责任编辑 郑礼胜]