谷物联合收获机清选系统智能化技术研究进展

2023-06-17赵男金诚谦王超唐小涵郭榛

赵男 金诚谦 王超 唐小涵 郭榛

摘要:清选系统作为谷物联合收获机的核心部件,直接影响着收获机的作业效率和清选效果。目前我国谷物联合收获机清选系统的智能化程度普遍较低,如何实现清选装置高效智能化技术发展和提高清选系统工作性能是谷物联合收获机研究的难点。从清选系统基本结构、损失监测传感器、信号处理电路以及自适应控制系统研究等方面综述分析国内外谷物联合收获机清选损失监测、自适应调控等技术研究进展,探究提高谷物联合收获机清选系统损失监测精度以及清选装置自适应调节效果,以期为实现谷物联合收获机整机智能化和信息化提供理论依据。

关键词: 谷物联合收获机;清选系统;智能化技术

中图分类号:S225.3

文献标识码:A

文章编号:2095-5553 (2023) 03-0163-08

Abstract: As the core part of the combined harvester, the cleaning system directly affects the efficiency and the cleaning effect of the harvester. At present, the intellectualization degree of the cleaning system of the grain combined harvester is generally low in China. How to realize the development of efficient intellectualization technology of the cleaning device and improve the performance of the cleaning system are the difficulties in the research of the grain combined harvester. Therefore, this paper summarizes and analyzes the research progress of intelligent technology in the cleaning system of grain combined harvester at home and abroad from the basic structure of the cleaning system, loss monitoring sensor, signal processing circuit and adaptive control system, and explores the development direction of intelligent technology in the cleaning system of grain combined harvester. It is expected to provide theoretical basis for realizing the intelligence and information of the whole grain combined harvester.

Keywords: grain combined harvester; cleaning system; intelligent technology

0引言

农业机械智能化技术研究对于农业生产领域有着重要意义,智能化、自动化是国内收获机械的发展方向和必然趋势。清选系统作为谷物联合收获机的关键部件,各结构工作参数的调控对清选过程中籽粒损失率和含杂率有很大影响[12]。目前,我国谷物联合收获机械化水平逐渐提高,谷物收获机械清选系统逐步走向信息化和智能化,但是智能化程度较低,而发达国家收获机械化水平较高,智能化水平日益完善;为提高谷物机械收获效率,实现高效生产收获,谷物联合收获机清选系统智能化技术研究成为提高收获效率的研究重点。

本文从清选系统损失传感器、信号处理电路、监测装置以及清选装置自适应控制系统等方面進行综述,分析国内外研究现状,期望为谷物收获机械清选系统智能化发展提供参考。

1清选系统的基本构成

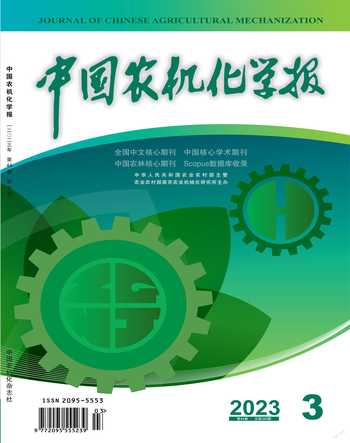

谷物联合收获机的清选系统通常可以分为两大类:分别是气流式清选装置和风筛式清选装置。气流式清选装置的工作原理是按照谷粒的悬浮速度和空气动力特性来进行清选,常见的有气吹式、气吸式和旋风分离式。其特点是构造简单、清选仓空间小、功率消耗低和噪声小等。风筛式清选装置的工作原理是利用气流和筛子之间的相互配合进行清选,主要构成部件有机架、风机、筛子、抖动板、调节装置和传动系统等。两者相比较风筛式清选装置的清选效果更好、效率更高,清选后得到的谷粒含杂率低、损失率低。气流式清选装置因为其功率小、结构简单,仅靠气流作用在喂入量较大时难以达到理想的清选效果,所以风筛式清选装置应用范围更广,其结构如图1所示。

2清选系统损失监测研究现状

谷物联合收获机械清选系统实现谷物清选损失监测是实现整机收获智能化和有效降低收获损失率的重要措施。清选损失监测研究主要集中在监测传感器、信号处理电路和监测装置研究等方面。

2.1监测传感器研究现状

发达国家对清选籽粒质量监测的研究较早,且谷物清选损失监测传感器发展至今已实现商品化,Case 2366IH联合收获机等都配备了清选损失监测传感器,实时监测谷物收获过程中清选损失参数,帮助驾驶员及时掌握籽粒清选情况,及时进行参数反馈调控。谷物收获损失监测装置多数采用不同形式的传感器,目前对于电声式传感器和压力传感器为主;原理是利用谷物清选脱出物成分性质的不同,所产生的声音信号或者振压信号频率也就不同,再通过滤波方法去除无用信号,实现谷物清选质量的监测。

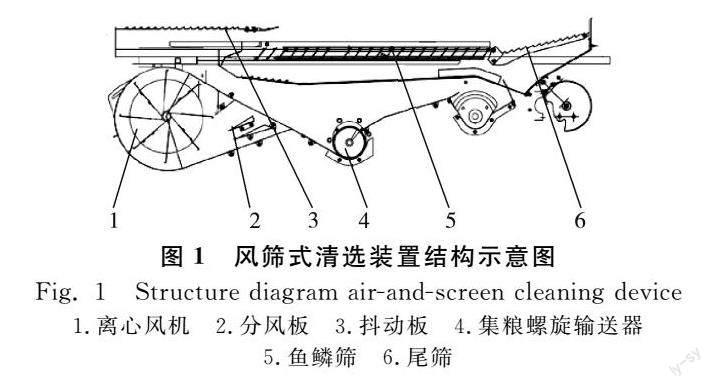

国外学者早期研制了一种电声式谷物清选损失监测传感器,如图2所示,该传感器将收集的籽粒和茎秆等物料撞击到感应板上的声波信号,用灵敏度较高的麦克风进行监测,籽粒信号通过电声原理和滤波处理技术获得。Deniz等[3]通过用PW4C3-300压力传感器对籽粒进行损失检测,通过传感器上的籽粒产生的响应,对谷粒损失程度进行分辨,从而获得损失情况。Gierz等[4]采用PVDF压电材料制作了压电传感器,在播种机中对两种小麦籽粒进行了模拟研究。对比了相邻时间下宽度不同的两个窗口,在原有信号记录基础上更新了粒子计数的算法,记录混合信号的窗口时间间隔为10 μms,记录籽粒撞击信号的窗口时间间隔为2 μms。通过连续测试确定出发阈值以及单独窗口阈值大小,利用高通滤波器减少周期噪声影响。

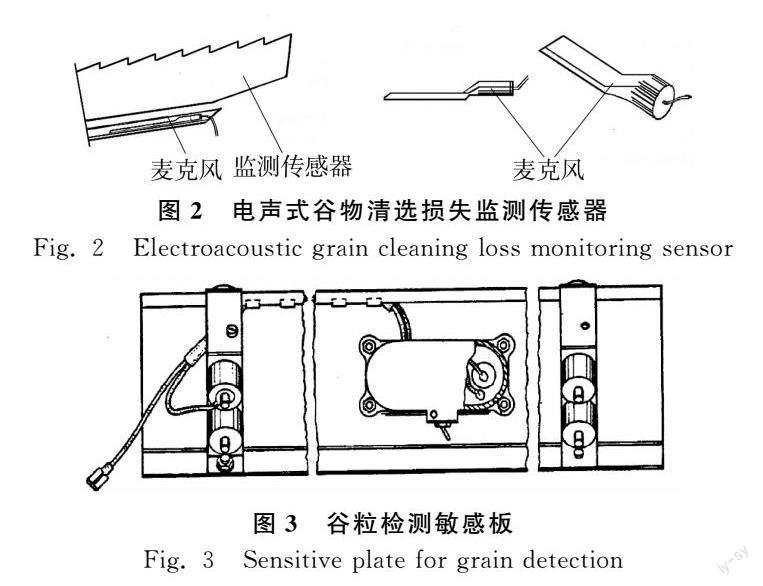

Dickhans等[5]早期研制了一种谷粒检测敏感板,该敏感板材料选用金属材质,利用传感器来检测金属板上谷粒撞击时产生的振动信号,如图3所示;澳大利亚学者利用薄金属板结合压电陶瓷设计一种谷物损失传感器,但存在金属板表面灵敏度分布极不均匀的问题,而限制了监测装置的频率上限;Yilmaz等[6]等采用PVDF压电薄膜传感器对鹰嘴豆籽粒进行了检测,并且建立了损失监测系统。通过计算鹰嘴豆与秸秆比值确定了籽粒含量,利用烘干机确定3种含水量来确定电压阈值,如果超过设定阈值则判断为鹰嘴豆撞击信号。试验表明水分含量增加时鹰嘴豆阈值会增加,籽粒含量增大时阈值会降低。

TeeJet LH765型[7]粮食损失监测装置所采用的籽粒清选损失传感器,由两部分组成,分别是集成Walker传感器(抗干扰能力强、测量精度准确)和全宽型Sieve传感器。Liang等[8]对谷物损失传感器阵列化结构进行了优化:结果发现监测仪器板的最优尺寸为:长度150 mm、宽度40 mm、厚度10 mm,可以明显地提高对籽粒检测和识别的效果。Zhao等[9]设计的一种基于压电陶瓷的颗粒碰撞传感器可对谷物冲击进行实时监测。此传感器用粘贴在敏感板中心位置的圆形YT-5L压电陶瓷作为敏感元件,并且优化了减振方式消除了機具自身振动带给敏感板的振动干扰。周利明等[10]设计了一款阵列式PVDF传感器,该传感器的敏感材料选用聚偏二氯乙烯(PVDF)压电薄膜,该结构包括两层PET保护层,中间层为PVDF压电薄膜,下层为阻尼材料和铝合金基体层,可以对传感器进行阻尼和支撑。

在较早时期,电声式传感器是最先出现应用于清选籽粒损失的监测,但在实际应用过程中由于振动、噪声等影响干扰,导致其监测精度较差。为提高清选过程的监测效率,许多学者通过采用不同材料的敏感片来实现传感器的监测,通过对新型材料的研发,有效降低了机械振动所导致的噪声影响,提高监测系统的测频上限。

对于清选损失监测传感器的研究,国外技术水平相对成熟,国内起步晚,也有许多国内学者在原有传感器基础上加以改进,不断提高传感器的准确度,并研发出精准高效的清选损失监测装置。

2.2信号处理电路研究现状

清选监测装置传感器信号处理电路工作原理是:清选过程中籽粒冲击敏感元件产生信号后,由电荷等效电路和电压放大器将收到的信号进行输出,将电荷转变成输出信号,利用籽粒和其他杂物产生的干扰信号频率不同,通过带通滤波将不同频率的干扰信号进行区分,从而识别输出籽粒冲击信号。模拟信号处理电路组成主要包括电压放大器、带通滤波器、精密全波整流电路、包络检波电路等元件串联,如图4所示。

周贤龙[11]设计一种谷物清选损失监测系统,该系统运用一种多触点感应膜来监测籽粒信号,谷物冲击时,感应膜形成闭合回路,获得脉冲信号;无谷物冲击时,感应膜为开路状态,并且能区别出谷粒和杂质信号。唐飞龙[12]提取出水稻籽粒撞击敏感板的信号与噪声信号,并进行对比分析设计了电荷放大、高通滤波、检波与电压比较的信号处理电路,采用水稻籽粒进行台架试验,结果表示该装置监测精度在95%左右,监测效果较好。关佳军[13]运用多传感器融合多组信息,通过FastICA算法将混叠信号中的籽粒撞击信号识别并分离,预滤波后使用奇异值分解算法求解出源数值m为8,随机选取8组数据作为滤波观测信号,成功将籽粒碰撞信号分离。王鹤[14]设计了一种谷物流量检测传感器,采用PVDF敏感元件,提出了一种以EMD(经验模态分解)算法为基础的去噪方法,有效解决了谷物流量检测中出现的噪声问题。同时对混叠信号进行EMD预处理获得IMF分量,从而确定信噪分界点为最小能量分量,有效实现了信噪分离,提高了谷物流量检测的精确性。高建民等[15]为了降低谷物清选损失监测系统制作成以及提高系统稳定性,运用混沌算法对籽粒信号进行处理,建立了仿真模型,通过加入籽粒信号和白噪声,检测出两个系统的信噪比,得出结论:Duffing振子检测系统可以明显地提高对微弱信号的检测效果,相对于传统的时域监测方法更高效,并且通过仿真证明该算法对于谷物联合收获机清选损失的检测是可行的。李耀明等[16]研制了一种由清选损失监测传感器、高精度二次仪表和信号调制电路组成的谷物损失监测装置,该装置利用清选损失传感器接收籽粒撞击敏感板的信号,然后通过信号调理电路过滤干扰信号,再由指示灯和报警仪器将损失状况反馈给收获机操作人员。

对于清选系统监测装置信号处理电路研究,国内学者通过采用更为灵敏的感应膜、滤波算法和检测系统等对采集的籽粒信号进行优化处理,并且利用LS-DYNA、simulink和EVC程序等电脑软件验证其在监测系统应用的可行性,提高了监测装置的精准度。

2.3监测装置研究现状

2.3.1监测装置结构

谷物联合收获机清选系统的结构参数及运动参数对于谷物清选损失有很大影响,国外清选系统监测技术较为成熟,但存在价格较高且适用性差等问题,在国外大型谷物收获机械基本都装配清选工作监测装置,对清选系统各机构进行监测调控,像风机转速、分风板倾角及损失含杂监测等;国内学者在现有监测传感器技术基础上,对清选系统监测装置研究;表1是国内对监测装置结构及工作原理部分研究介绍。

2.3.2监测装置安装位置

谷物联合收获机清选监测装置的安装位置对实现监测装置功能有很大影响,通过对安装位置的研究,建立相应的数学模型,探究清选装置工作过程的谷物状态、各清选结构工作参数情况等;许多学者通过实际实验确定了监测装置在清选室的最佳安装位置,提高了清选监测的准确度,降低清选过程监测装置的相对误差。原苏联将谷物损失监视器分别安装在筛子、逐稿器后面和鱼鳞筛下面,实现同时监测夹带损失量、损失量和收获量。Maertens等[21]为了实时监测谷物损失的目的,提出了在振动筛后方排出口的位置安装设计的谷物损失监测传感器的方法,研制的谷物损失监测传感器能实时监测单位时间内的谷物损失情况。MR[22]将谷物清选损失监测传感器安装在John Deere 955联合收获机振动筛的后方,提出将传感器监测信息结合谷物含水率、产量、机器速度获得收获损失的监测方法。Maertens[23]和Geert[24]等对联合收获机监测装置安装位置进行了研究,并建立了清选装置不同位置清选损失预测数学模型,通过试验证明在清选筛尾后安装传感器是监测清选损失的最佳位置。

唐忠等[25]通过对籽粒和脱出物杂余的分布规律进行了分析,确定了 PVDP 阵列晶体传感器的安装位置,使夹带损失传感器的检测精度得到了有效提高,使其精度保持在4.5%~5.26%。梁振伟等[26]研制了一种全宽型的籽粒损失监测传感器,其结构是双向隔振,距离尾筛中心线300 mm、角度为45°的位置安装到轴流式联合收获机上(如图5所示),建立了籽粒清选损失监测的数学模型并其通过田间试验来验证此模型,结果表明该数学模型可靠,籽粒清选损失监测的最大相对误差为3.26%。魏纯才[27]提出在油菜联合收获机振动筛后方横向布置一体多块式清选损失监测传感器,通过压电原理计数损失籽粒,以监测量和籽粒损失量作为自变量建立清选损失数学模型,可以实时获取清选损失量。

通过以上研究可知,许多学者不断探究籽粒损失监测装置的新技术和新方法,设计优化清选监测装置结构,实现对清选系统部分结构参数的自动调节,并且结合试验找到了监测装置的最佳安装位置,提高了籽粒损失信号的监测精度和可靠性。

3清选系统自适应控制策略研究现状

清选装置自适应控制系统的研发对于清选系统智能化有着重要意义,在国外,随着清选监测装置商品化的发展,自动化控制技术的日益提高,许多大型农业机械公司都实现了谷物收获机械的智能化控制,对谷物联合收获机清选装置配备自适应控制系统,以保证收获机械在工作过程中清选系统适应不同的收获环境、质量要求以及谷物特性等条件。

纽荷兰型CX6.80谷物联合收获机的清选系统采用了最新的OpiFan风机转速自动控制系统和Smart Sieve型智能清选筛。可以实现谷物联合收获机在田间作业时遇到的不同实际情况,对清选系统内的相关工作部件的作业参数进行调节,从而达到理想的清选要求和效果。LEXION 700系列联合收获机[28]配备有CEMOS AUTOMATIC自动匹配功能,该系统可以对清选和分离作业进行实时持续调控,从而使收割机在不同的收割条件下也能很好地进行对谷物的清选,有效提高了谷物收获过程的清选效率和清选质量,机器会自动设置风机转速、上筛板开口和下筛板开口等作业参数。Case 4088型联合收割机装配有一种新型智能调节控制系统[2930],可以根据联合收获机在田间作业时的实际需求,自动调节风机的转速和振动筛曲柄转速,使其作业参数保持在理想值。John Deere L70系列[31]谷物联合收获机配备的监测系统可以根据作物各种不同的属性,自动调节清选装置参数(风机转速、筛子开度、振动筛频率等)。

Omid等[32]设计了一种模糊逻辑控制器(FLC),使收获机在秸秆行走器和上筛位置检测籽粒损失,从而对机器的作业速度、风机转速、脱粒滚筒转速和凹板筛间隙进行调整,使联合收获机作业时达到理想损失效果。Dimitrov 等[33]对联合收获机可调作业参数中作业速度、脱粒滚筒转速和离心风机转速进行了模糊专家系统建模,构造了隶属函数,计算了专家模型的一致性指标,并在分析的基础上选择了最优模型,研究发现可应用于联合收获机复杂多变的田间作业。Tsarev等[34]将电动控制技术应用到联合收获机使用的精准农业系统中,使联合收获机在田间作业时面对不同工况变化进行自动调节作业参数,实现联合收获机的风机转速、脱粒滚筒转速和鱼鳞筛筛片开度等作业参数的电动和液压驱动调节。Gundoshmian等[35]提出了一种三层感知器神经网络,结合反向传播(BP)训练算法,建立联合收获机性能模型,应用试错法和不同结构的试验研究确定了神经网络的最优结构,利用该模型研究了小麦产量、作物含水率、割台高度、脱粒滚筒转速、凹板筛间隙、風机转速、颖壳筛开度和下筛开度对联合收获机性能的影响。

在国内,蔡阳阳[36]设计了一种基于电路设计控制装置采用ARM S3C2440A处理器和以Linux操作系统为软件平台控制的联合收获机多功能操控手柄控制装置,此操纵杆可以对风机、分风板和鱼鳞筛等作业部件进行调控。蒋瑞锋[37]通过对联合收割机电驱动智能控制系统研究,设计离心风扇模糊控制器,并进行了仿真模型调试,结果表明所设计的控制算法及模糊控制器能根据联合收割机的不同作业情况及时调整和控制所需的作业参数,使联合收割机发挥最大工作效率。苏航[38]构建以联合收割机关键部件脱粒与清选装置为研究对象的参数匹配技术研究平台,设计一种基于知识的参数匹配方法,实现脱粒与清选装置结构参数和工作参数的合理匹配,利用知识库构建参数化模型,运用二次开发技术实现脱粒与清选装置模型参数化、模型驱动等设计功能。

张琨[39]以PLC为核心控制器,以电子触摸屏作为监测和调节界面,设计了一种清选监控系统,如图6所示,对相关工作部件的作业参数进行实时监测,同时对液压执行元件的参数根据需要进行调整,通过模糊控制的方法得到作业速度的改变量,达到清选装置保证可靠性的同时提高工作效率。

唐飞龙[12]设计了一种谷物联合收获机清选损失监测系统,能够及时地反馈谷物联合收获机在进行清选作业时产生的损失情况,方便操作人员及时了解收获的损失状况,并做出相应的应对措施。也可以通过实时监测系统反馈的数据进行处理,然后对数据进行分析生成控制信号,用来控制联合收获机在田间作业时的前进速度、风机转速、鱼鳞筛开度或振动频率等。从而进一步提高谷物联合收获机的自动化,及时降低谷物联合收获机的清选损失率。仇解[40]采用一种灰色预测模糊控制模型理论算法,设计了一种清选损失检测的自适应控制系统,此系统选用单片机为控制器,不仅解决了清选损失自适应系统中的滞后问题,还能及时地对筛子的开度进行控制,使清选损失率达到理想效果。蒋庆等[41]根据仿人智能控制原理,建立了自适应控制策略数学模型算法,构建了清选系统智能调控模式,并利用Matlab对该智能控制算法进行仿真试验分析。李伟[42]利用一种增量式模糊控制算法模型,基于无人机遥感图像的智能联合收获机清选系统实现了清选系统中风机转速、分风板和鱼鳞筛筛片开度的智能调控。申昊[43]以PLC为关键控制器,采用液压驱动的方式制定了玉米收获机整机控制系统方案,实现了清选装置液压执行元件的实时调控。鲁业安等[44]研制了电气控制的水稻纵轴流收获机风筛式清选装置试验台,通过计算机进行数据采集与监控,可以对试验数据进行实时收集以及对筛子振幅、曲柄转速等作业参数的实时调控。

从以上研究可知,在清选系统智能化技术研究方面,国内学者主要针对清选损失的实时监测和自适应控制策略两个方面进行研究;清选损失的实时检测方面,主要是利用相关的传感器采集清选作业时谷粒撞击到传感器上产生的信号,从而实现对收获机清选过程中的谷物损失率和相关工作结构部件参数的实时监测;清选系统的自适应控制策略方面,主要是指调控风筛式清选装置关键工作部件的作业参数,如风机转速、筛子开度、振动筛振频、风门开度等。根据收获机在田间作业时遇到的不同环境和不同作物的属性结合信息反馈,进行人工调节,但是人工手动调节参数的精度不够且劳动强度和难度较大。现阶段清选系统作业时的损失率监测和清选作业关键部件工作参数的自动调控技术并未得到全国范围内的推广和应用。所以应该加大对谷物收获机自适应控制技术的研发力度,实现清选系统工作参数和清选作业质量的在线监测、清选工作构件作业参数的自动调控,提高清选作业参数调节精度,可以有效提高联合收获机的智能化水平,加快促进我国收获机械行业的技术进步。

4发展趋势

1) 提高清选系统工作效率。随着谷物联合收获机喂入量不断增大,清选系统的工作性能不断提高,伴隨着清选系统智能化技术的发展,对于清选系统的调控更加快速便捷,大大降低人为因素的干扰,实现清选装置结构工作参数精准优化,使得清选过程高效化。

2) 提高清选系统监测设备通用性。实现谷物实时监测装置结构通用化,通过更换不同装置部件和信号处理电路,实现大豆、谷子、小麦、水稻等不同特性谷物清选过程的监测,研制出高精准度谷物监测传感器,提升清选过程谷物监测的准确性。

3) 提高清选系统的信息化、智能化和自动化程度。建立完善的谷物收获云端系统,对不同谷物在清选过程中籽粒及其杂物产生的信号频率实时监测并记录上传,实时计算显示清选过程的损失率和含杂率。研发出完备的清选装置自动反馈调节系统,通过对清选装置各部件的作业参数(风机转速、筛子振幅、鱼鳞筛开度和分风板倾角等)实时监测反馈,调节系统自动根据设置的清选损失率和含杂率标准对清选装置参数进行调节,实现清选过程智能化和自动化。

参考文献

[1]郭红星, 金诚谦, 印祥, 等. 谷物联合收获机清选系统研究现状[J]. 中国农机化学报, 2020, 41(6): 26-36.

Guo Hongxing, Jin Chengqian, Yin Xiang, et al. Research status of clearing system of grain combine harvester [J]. Journal of Chinese Agricultural Mechanization, 2020, 41(6): 26-36.

[2]刘鹏, 金诚谦, 杨腾祥, 等. 多参数可调可测式清选系统设计与试验[J]. 农业机械学报, 2020, 51(S2): 191-201.

Liu Peng, Jin Chengqian, Yang Tengxiang, et al. Design and experiment of multi parameter adjustable and measurable cleaning system [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 191-201.

[3]Daniz Y. Development of measurement system for grain loss of some chickpea varieties [J]. Measurement, 2015, 73-79.

[4]Gierz U, Paszkiewicz B K. PVDF piezoelectric sensors for seeds counting and coulter clogging detection in sowing process monitoring [J]. Journal of Engineering, 2020(1): 1-7.

[5]Dickhans N. Automatic steering mechanism and method for harvesting machine [P]. United States Patent: 6101795, 2000-8-15.

[6]Yilmaz D, Sagiroglu H C. Development of measurement system for grain loss of some chickpea varieties [J]. Measurement, 2015, 66: 73-79.

[7]冉军辉, 吴崇友. 传感器在谷物联合收获机中的应用进展及发展方向[J]. 江苏农业科学, 2019, 47(22): 23-29.

[8]Liang Z W, Li Y M, Xu L Z, et al. Optimum design of an array structure for the grain loss sensor to upgrade its resolution for harvesting rice in a combine harvester [J]. Biosystems Engineering, 2017(157): 24-34.

[9]Zhao Z, Li Y, Chen J, et al. Grain separation loss monitoring system in combine harvester [J]. Computers and Electronics in Agriculture, 2011, 76(2): 183-188.

[10]周利明, 张小超, 刘阳春, 等. 联合收获机谷物损失测量PVDF阵列传感器设计与试验[J]. 农业机械学报, 2010(6): 167-171.

Zhou Liming, Zhang Xiaochao, Liu Yangchun, et al. Design of PVDF sensor array for grain loss measuring [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010(06): 167-171.

[11]周贤龙. 谷物联合收获机清选损失监测系统研究[D]. 咸阳: 西北农林科技大学, 2010.

Zhou Xianlong. Study on cleaning loss monitoring system of grain combined harvester [D]. Xianyang: Northwest A & F University, 2010.

[12]唐飞龙. 联合收割机清选损失监测装置设计及试验[D]. 成都: 西华大学, 2017.

Tang Feilong. Design and test of monitoring device of cleaningloss for combine harvester [D]. Chengdu: Xihua University, 2017.

[13]关佳军. 基于独立分量分析的联合收割机损失谷粒信号检测[D]. 镇江: 江苏大学, 2011.

Guan Jiajun. Detection of lost grain signal in combine harvester based on independent component analysis [D]. Zhenjiang: Jiangsu University, 2011.

[14]王鹤. 联合收割机谷物流量检测与数据处理方法研究[D]. 北京: 中国科学院大学, 2015.

Wang He. Research on grain flow detection and data processing in combine harvester [D]. Beijing: University of Chinese Academy of Sciences, 2015.

[15]高建民, 张刚, 喻露, 等. 聯合收割机清选损失传感器谷粒冲击信号的混沌检测[J]. 农业工程学报, 2011, 27(9): 22-27.

Gao Jianmin, Zhang Gang, Yu Lu, et al. Chaos detection of grain impact at combine cleaning loss sensor [J]. Transactions of the Chinese Society of Agricultural Engineering, 2011, 27(9): 22-27.

[16]李耀明, 陈义, 赵湛, 等. 联合收获机清选损失监测方法与装置[J]. 农业机械学报, 2013, 44(S2): 7-11.

Li Yaoming, Chen Yi, Zhao Zhan, et al. Monitoring method and device for cleaning loss of combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 7-11.

[17]梁振伟. 多风道清选装置设计方法及清选损失监测与控制技术研究[D]. 镇江: 江苏大学, 2018.

Liang Zhenwei. Study on designing method of multiduct airandscreen cleaning unit and grain sieve loss monitoring and controlling technology [D]. Zhenjiang: Jiangsu University, 2018.

[18]李耀明, 梁振伟, 赵湛,等. 联合收获机谷物损失实时监测系统研究[J]. 农业机械学报, 2011, 42(S1): 99-102.

Li Yaoming, Liang Zhenwei, Zhao Zhan, et al. Realtime monitoring system of grain loss in combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(S1): 99-102.

[19]倪军, 毛罕平, 李萍萍. 阵列式压电晶体传感器谷粒清选损失监测仪设计[J]. 农业机械学报, 2010, 41(8): 175-177.

Ni Jun, Mao Hanping, Li Pingping. Design of intelligent grain cleaning losses monitor based on array piezocrystals [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(8): 175-177.

[20]毛罕平, 刘伟, 韩绿化, 等. 对称传感结构的谷物清选损失监测装置研制[J]. 农业工程学报, 2012, 28(7): 34-39.

Mao Hanping, Liu Wei, Han Lühua, et al. Design of intelligent grain cleaning losses monitor based on symmetry sensors [J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(7): 34-39.

[21]Maertens K, Ramon H, Baerdemaeker J D. An onthego monitoring algorithm for separation processes in combine harvesters [J]. Computers and Electronics in Agriculture, 2004(43): 197-207.

[22]MR M S. Field evaluation of grain loss monitoring on combine JD 955 [J]. Advance in Environmental Biology, 2010, 4(2): 162-167.

[23]Maertens K, Ramon H, De Baerdemaeker J. An onthego monitoring algorithm for separation processes in combine harvesters [J]. Computers and Electronics in Agriculture, 2004(43): 197-207.

[24]Geert C, Josse B, Bart M, et al. Fuzzy control of the cleaning process on a combine harvester [J]. Biosystems Engineering, 2010, 106(2): 103-111.

[25]唐忠, 李耀明, 趙湛, 等. 夹带损失传感器不同安装位置对籽粒检测精度的影响[J]. 农业工程学报, 2012, 28(10): 46-52.

Tang Zhong, Li Yaoming, Zhao Zhan, et al. Effect of different installed location of entrainment loss sensor on grain testing accuracy [J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(10): 46-52.

[26]梁振伟, 李耀明, 赵湛, 等. 纵轴流联合收获机籽粒清选损失监测数学模型研究[J]. 农业机械学报, 2015, 46(1): 106-111.

Liang Zhenwei, Li Yaoming, Zhao Zhan, et al. Monitoring mathematical model of grain cleaning losses on longitudinalaxial flow combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(1): 106-111.

[27]魏纯才. 油菜联合收获机清选损失监测方法与装置研究[D]. 镇江: 江苏大学, 2018.

Wei Chuncai. Study on the monitoring method and device for cleaning loss of the rapeseed combine harvester [D]. Zhenjiang: Jiangsu University, 2018.

[28]Geert Craessaerts, Wouter Saeys, Bart Missotten, et al. A genetic input selection methodology for identification of the cleaning procession combine harvester [J]. Biosystem Engineering, 2007: 166-175.

[29]吴清分. 国外联合收割机的最新发展趋势[J]. 拖拉机与农用运输车, 2019, 46(4): 1-4, 10.

Wu Qingfen. Latest development trend of foreign combine harvesters [J]. Tractor & Farm Transporter, 2019, 46(4): 1-4, 10.

[30]Miu P I, Kutzbach H D. Modeling and simulation of grain threshing and separation in threshing units [J]. Computers and Electronics in Agriculture 2008: 96-104.

[31]Baruah D C, Panesar B S. Energy requirement model for a combine harvester [J]. Biosystern Engineering. 2005, 90(1): 9-25.

[32]Omid M, Lashgari M, Mobli H, et al. Design of fuzzy logic control system incorporating human expert knowledge for combine harvester [J]. Expert Systems With Applications, 2010, 37(10): 7080-7085.

[33]Dimitrov V, Borisova L, Nurutdinova I. Modelling of fuzzy expert information in the problem of a machine technological adjustment [J]. MATEC Web of Conferences, 2017, 132: 04009.

[34]Tsarev Y, Adamcikova E, Najie M. Automatization of settings of working organs of technological process of combine harvester [J]. MATEC Web of Conferences, 2018, 224: 05019.

[35]Gundoshmian T M, Ghassemzadeh H R, Abdollahpour S, et al. Application of artificial neural network in prediction of the combine harvester performance [J]. Journal of Food Agriculture & Environment, 2010, 8(2): 721-724.

[36]蔡陽阳. 联合收割机多功能一体化操控手柄控制装置的研制[D]. 镇江: 江苏大学, 2016.

Cai Yangyang. Development of multifunctional and integrated operating handle control device of combine harvester [D]. Zhenjiang: Jiangsu University, 2016.

[37]蒋瑞锋. 电驱动联合收割机智能控制系统的研究[D]. 咸阳: 西北农林科技大学, 2015.

Jiang Ruifeng. The research on intelligent control system of the combine driven by electricity [D]. Xianyang: Northwest A & F University, 2015.

[38]苏航. 脱粒与清选装置参数匹配技术与方法研究[D]. 哈尔滨: 东北农业大学, 2019.

Su Hang. Research on parameter matching technology and method of threshing and cleaning device [D]. Haerbin:Northeast Agricultural University, 2019.

[39]张琨. 玉米联合收获机脱粒清选监控系统研究[D]. 济南: 济南大学, 2017.

Zhang Kun. Research on monitoring and control system of threshing and clearing for maize combine harvester [D]. Jinan: University of Jinan, 2017.

[40]仇解. 油菜籽粒清选损失自适应控制系统的设计与试验[D]. 镇江: 江苏大学, 2020.

Qiu Jie. Development and experiment of adaptive control system for rapeseed seed cleaning loss [D]. Zhenjiang: Jiangsu University, 2020.

[41]蒋庆, 王儒敬. 稻麦联合收获机清选智能调控模型仿真与试验[J]. 系统仿真学报, 2022, 34(11): 2485-2496.

Jiang Qing, Wang Rujing. Simulation and experiment of an intelligent control model for the cleaning of a ricewheat combine harvester [J]. Journal of System Simulation, 2022, 34(11): 2485-2496.

[42]李伟. 基于无人机图像的智能稻麦联合收割机清选系统研究[D]. 北京: 中国科学技术大学, 2019.

Li Wei. Research on the cleaning system of intelligent combine harvester based on unmanned aerial vehicle image [D]. Beijing:University of Science and Technology of China, 2019.

[43]申昊. 玉米联合收获机整机液压控制系统研发[D]. 济南: 济南大学, 2019.

Shen Hao. Research and development of hydraulic control system for corn combine harvester [D]. Jinan: University of Jinan, 2019.

[44]鲁业安, 马玲, 张义峰. 清选装置电气控制系统设计[J]. 安徽农业科学, 2012, 40(32): 15979-15981.

Lu Yean, Ma Ling, Zhang Yifeng. Design of electric control system for cleaning device [J]. Journal of Anhui Agricultural Sciences, 2012, 40(32): 15979-15981.