TRIZ辅助马铃薯收获机薯土分离输送装置创新设计

2023-06-17付敏李庆双郝镒林高风

付敏 李庆双 郝镒林 高风

摘要:针对马铃薯收获机薯土分离输送装置存在薯土分离不充分、伤薯率高等问题,应用TRIZ理论对薯土分离输送装置进行创新设计;基于系统功能分析识别薯土分离输送装置的功能缺陷,应用物场模型、技术矛盾、物理矛盾等TRIZ工具求解创新方案,设计一种具有双抖动单元和降运抖动筛面的薯土分离输送装置。基于输送筛面上薯土秧混合物的力学分析,确定筛面倾角范围为β≤32°;结合理论分析和生产实际确定一阶升运筛面倾角为20°、二阶升运筛面倾角为16°、降运抖动筛面倾角10°、抖动单元振幅为21 mm、分离筛杆条间距为50 mm、各阶筛面输送有效长度分别为450 mm、600 mm、1 000 mm 和100 mm。通过升运分离筛和降运分离筛抖动筛面的运动学分析对比,验证创新方案的合理性。

关键词:马铃薯收获机;薯土分离;输送装置;TRIZ

中图分类号:S225.7+1

文献标识码:A

文章编号:2095-5553 (2023) 03-0006-07

Abstract: Aiming at the problems of insufficient separation of potato and soil as well as high injury rate of potato in potatosoil separating and conveying device for potato harvester, an innovative design of potatosoil separating and conveying device assisted by TRIZ theory was carried out. Based on the analysis of systematic function, the functional defects of the potatosoil separating and conveying device were identified. A set of TRIZ tools including sufield model, technical contradiction, and physical contradiction were applied to seek innovative solutions. A potatosoil separating and conveying device with a double jitter unit and downwardmotion jitter screen surface was designed. Through the mechanical analysis of the mixture of potato, soil and vine on the conveying screen surface, the angle range of tilt of sieve surface was defined to be β≤32°. Combined with theoretical analysis and production practice, the angle of firstorder ascending sieve surface was 20° while the secondorder one was 16°, and the angle of descending sieve surface was 10°. The amplitude of jittering unit was 21 mm, the spacing of separating sieve rod was 50 mm, and the effective conveying lengths of sieve surfaces of each stage were 450 mm, 600 mm, 1 000 mm and 100 mm respectively. Via the kinematic analysis and comparison of the jitter screen surface including ascending as well as descending separation screen, the rationality of the innovative scheme was verified.

Keywords: potato harvester; potatosoil separation; conveying equipment; TRIZ

0引言

目前,國内常用的牵引式马铃薯收获机具有轻便、耐用、安装方便和动力消耗少的特点,收获作业前期需杀秧作业,作业后期辅以人工捡拾和清选,但自动化程度低。

马铃薯收获机薯土分离输送装置的作用是将马铃薯与土壤和秧蔓分离并输送铺放至地面。国外薯土分离输送一般采用气动式薯土分离原理或者两级升运链、三级连续分离和完全模块化等作业方式,但因整机庞大、价格昂贵等因素,不适合中国马铃薯小农种植国情[12]。国内魏忠彩等[3]采用一级升运分离筛+两级振动分离的薯土分离输送方式,薯土分离效果得到提升,但马铃薯易沿筛面反向回流。魏忠彩等[4]设计的摆抖薯土分离装置,可减轻薯土分离作业负荷,但因两端摆抖连杆的存在,增加回流作用次数。谢胜仕等[5]设计的薯土分离输送装置以升运链和摆动分离筛为核心,但摆动分离筛易造成马铃薯碰撞和回流。杨然兵等[6]以多组倾斜拨辊作为薯土分离输送装置,伤薯率降低,但拨轮间隙易发生土壤堵塞,影响薯土分离效果。吕金庆等[7]设计的4U2A型马铃薯挖掘机借助两级升运链和一级振动分离组成薯土分离输送装置,筛面行程增加,增强了薯土分离效果,但两级升运链的空间布局增加了马铃薯碰撞动能,易增加伤薯率。此外,土壤黏性、抖动单元振动频率等因素均影响薯土分离效果和伤薯程度[8]。

近年来,TRIZ(Theory of Inventive Problem Solving)理论在农业机械装备的创新设计中得到广泛应用,提高了设计质量和效率[912]。本文应用TRIZ理论对薯土分离输送装置进行创新设计,基于系统功能分析发现薯土分离输送装置功能缺陷,应用物场模型、技术矛盾、物理矛盾等TRIZ方法求解创新方案;基于升运段筛面薯土秧混合物力学分析以及抖动单元振幅、分离筛杆条间距和筛面输送长度的设计,确定薯土分离输送装置关键参数;通过升运抖动筛面和降运抖动筛面的运动学分析对比,验证创新方案的合理性。

1马铃薯收获机整体结构及工作原理

1.1马铃薯收获机整体结构

常用的牽引式马铃薯收获机整体结构如图1所示,主要包括仿形轮机构、圆盘切刀机构、夹秧轮机构、挖掘铲机构、前分离筛机构以及后分离筛机构。

1.2工作原理

马铃薯收获机通过悬挂系统与拖拉机连接,拖拉机通过传动轴将动力传输给马铃薯收获机。收获作业时,先将仿形轮与田间种植垄型对齐,调整好挖掘深度后开始作业。在拖拉机牵引下,挖掘铲不断地挖掘薯土秧混合物,同时圆盘切刀通过与土壤的摩擦力切割种植垄型两侧的秧蔓;在前分离筛和夹秧轮的旋转作用下,马铃薯、土壤、垄顶和垄侧秧蔓进入前分离筛,进行薯土和薯秧的初步分离后,进入后分离筛进行二次薯土、薯秧分离,马铃薯则通过后分离筛的低位铺放装置掉落在地面。

1.3薯土分离输送过程存在的问题

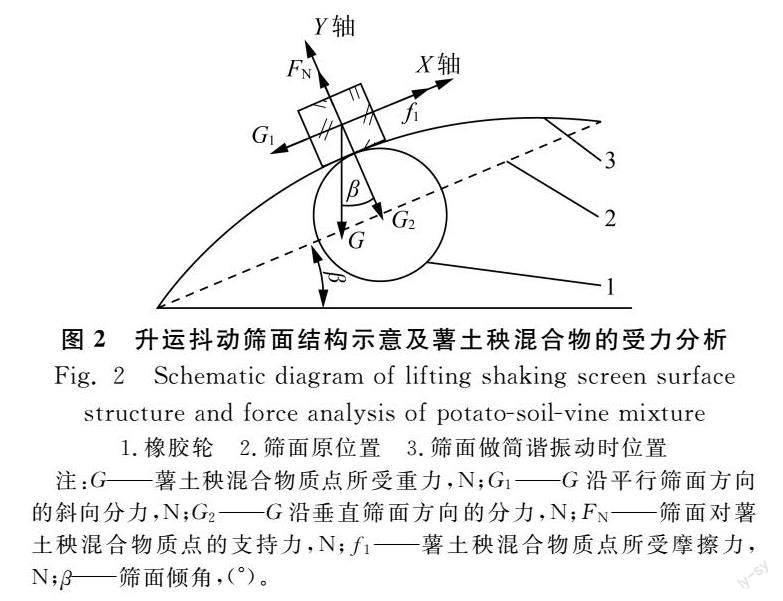

马铃薯收获机薯土分离输送装置主要由两级分离筛和抖动单元组成,收获作业时,土壤破碎、分离的效果不仅受到土壤环境、薯土分离输送行程、抖动单元频率、薯土分离装置橡胶皮带张紧程度等工作参数影响,还与薯土分离输送装置的结构形式密切相关[1314]。升运抖动筛面结构示意及薯土秧混合物的受力分析见图2,在薯土分离输送作业时存在以下问题。

1) 薯土秧混合物输送时,在重力G沿平行筛面方向的斜向分力G1作用下,升运分离筛的抖动筛面易造成薯土秧等混合物沿筛面回转方向的反向回流,降低输送效率。

2) 因抖动单元中的圆柱形橡胶轮与薯土分离装置筛面存在接触,部分筛面产生简谐振动,使得马铃薯被抛离筛面,当其降落时与分离筛杆条发生弹塑性碰撞,造成马铃薯损伤。

2TRIZ辅助马铃薯收获机薯土分离输送装置创新设计

2.1功能分析

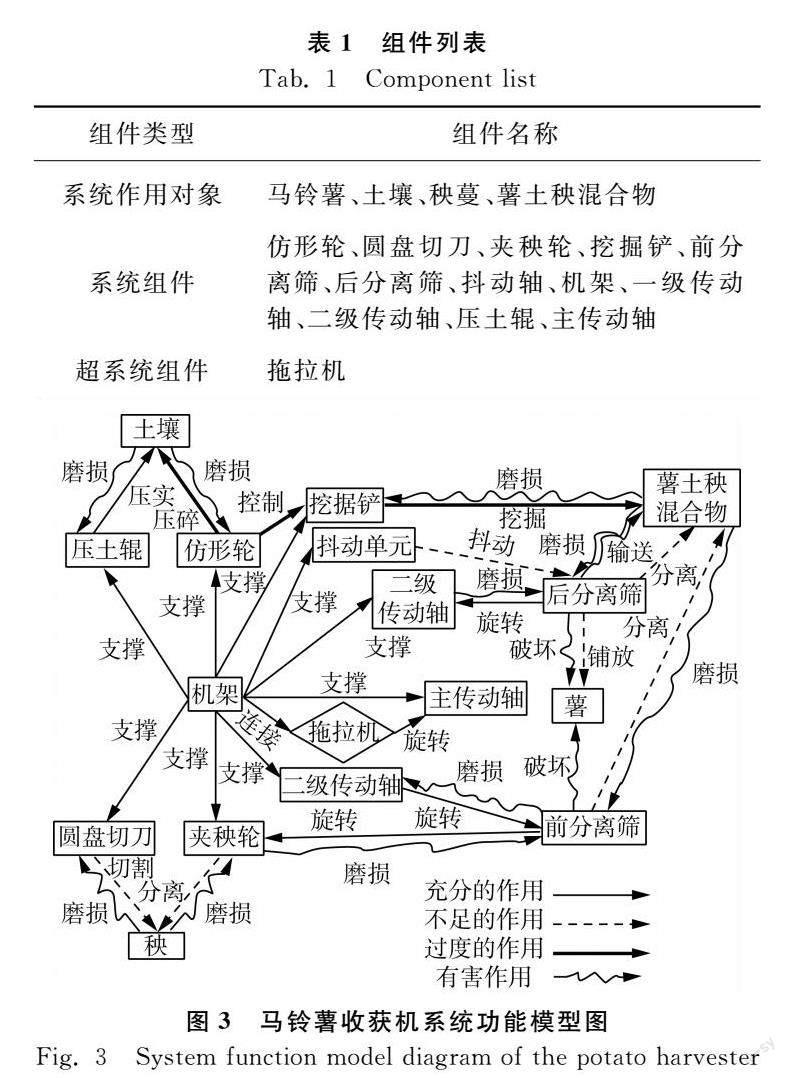

功能分析是TRIZ理论体系中分析问题的重要工具之一,可以清晰地反映技术系统的组成结构、各组件之间的关系及功能作用,发现解决问题的切入点[15]。马铃薯收获机系统作用对象、系统组件和超系统组件如表1所示。

依次分析各组件之间的作用关系,建立系统功能模型图(图3)。

由图3可知,薯土分离输送装置存在两个关键功能缺陷。

(1) 抖动单元对后分离筛的抖动作用不足,使得土壤破碎、分离效果不理想。

(2) 升运结构中后分离筛的部分筛面在抖动单元作用下做简谐振动时,重力分力G1造成薯土秧混合物沿筛面回流,属于有害作用。

2.2应用物场模型求解

物场模型是TRIZ理论中解决问题的工具,基于系统功能模型图(图3)构建问题物场模型[15],如图4所示。

针对图4(a)升运抖动筛面造成薯土秧混合物回流的有害作用,应用TRIZ标准解[15]S1.2.2—引入物质S1或S2的变形,提出概念方案1—降运抖动筛面:将抖动单元上方的筛面设计为递降式坡度(图5),在薯土秧混合物输送过程中,当薯土秧混合物被抛离降运抖动筛面时,重力分力G3使薯土秧混合物沿筛面向下加速滚动,提高薯土秧混合物的输送效率。

针对图4(b)抖动单元对分离筛的抖动作用不足,应用TRIZ标准解[15]S2.1.2—双物场模型增强不足作用,提出概念方案2—双抖动单元:将原有单一抖动单元改为双抖动单元,增加抖动筛面的长度,以增强薯土分离效果。

2.3应用技术矛盾求解

由系统功能模型图(图3)确定待解决的技术矛盾[15]发生在提高薯土分离程度与伤薯率增加之间,发生在增大杆条间隙的时候。

查找发生技术矛盾的参数[15]:改善的参数是NO26—物质的量;恶化的参数是NO.30—作用于物体的有害因素。查找矛盾矩阵表[15],得到推荐的发明原理为NO.35—物理或化学参数变化法、NO.33—同质法、NO.29—气压或液压结构法、NO.31—多孔材料法。

应用NO.29—气压或液压结构法,提出概念方案3—气力式薯土分离装置:借助高速气流对筛面土壤、块状马铃薯表面黏附土壤以及分离筛杆条黏附土壤进行吹离,提高薯土分离效果,且避免抖动单元振动造成的马铃薯碰撞损伤。

2.4应用物理矛盾求解

确定物理矛盾[15]:分离筛杆条间隙既应该大,以满足提高薯土分离率的要求;分离筛杆条间隙又应该小,以满足减小伤薯率的要求。

应用条件分离原理[15]提出概念方案4—土壤破碎装置:收获作业时,由破碎弹齿组成的前置土壤破碎辊对块状土壤和筛面松散土壤进行初步挤压、破碎。随后,在分离筛运转作用下,进入由破碎弹齿组成的后置土壤破碎辊作业区域,进行块状土壤和筛面松散土壤的二次破碎、分离。

2.5薯土分离输送装置整体结构

经方案评价与综合,创新设计了一种具有双抖动单元和降运抖动筛面的马铃薯收获机薯土分离输送装置,如图6所示。

薯土分离输送装置的分离筛由一阶升运筛面、二阶升运筛面、降运抖动筛面和张紧筛面组成,收获作业时,在分离筛旋转作用下,薯土秧混合物依次进入一阶升运筛面、二阶升运筛面、降运抖动筛面和张紧筛面完成薯土分离和马铃薯铺放。装置中的双抖动单元增加了抖动筛面长度,可增强薯土分离效果;降运抖动筛面可提高薯土秧混合物的输送效率,并减少马铃薯碰撞损伤。

2.6薯土分离输送装置关键参数确定

2.6.1筛面倾角的确定

若分离筛升运段筛面倾角过大,会影响薯土秧混合物进入分离筛,并在分离筛前部、挖掘铲、仿形轮以及圆盘切刀四者形成的空间区域A产生堆积,如图7所示。

若分离筛筛面倾角过小,会减小马铃薯收获机空间利用率,缩短分离筛输送行程,降低薯土分离效果。

本文通过分离筛筛面的薯土秧混合物力学分析确定升运段筛面倾角,如图8所示。

假设薯土秧混合物为某一质点、分离筛筛面为平面,且忽略空气阻力。为保证薯土秧混合物沿分离筛升运段筛面正常输送,应满足的条件如下

薯土分离输送装置分离筛由多根等间距的65Mn圆杆条组成,圆杆条与块状马铃薯的静摩擦系数μ为0.445~0.644[1617]。代入式(2)可得,β≤32°。

结合企业实际生产经验,马铃薯收获机在田间收获作业时要求机器工作倾角调节范围为5°~10°,确定一阶升运筛面倾角β1为20°,以保证薯土秧混合物的正常输送作业。

牵引式马铃薯收获机既要求整体尺寸较小以减轻拖拉机负载和便于田间作业,又要求增加薯土分离行程以提高薯土分离效果,因此薯土分离输送装置一般要设置二阶升运筛面,以提高收获机空间利用率。同时,为保证马铃薯输送效果,二阶升运筛面倾角要小于一阶升运筛面倾角,据此,本文确定二阶升运筛面倾角β2为16°。

考虑收获作业时的机器工作调节倾角为5°~10°,同时为保证分离筛抖动筛面一直处于递降式坡度结构,现取最大工作调节倾角10°作为降运抖动筛面的倾角值,即β3=10°。

2.6.2抖动单元振幅的确定

抖动单元用于离散薯土秧混合物,增大块状土壤破碎程度,强化土壤、短小秧蔓分离效果。根据TRIZ物场模型求解方案,两个抖动单元均安装在递降式坡度结构筛面下方,形成降运抖动筛面。单个抖动单元结构如图9所示,直径为40 mm的抖动轴回转一周,直径为70 mm的橡胶轮与输送带发生4次接触,筛面完成4次简谐振动,可增强土壤破碎、分离能力,提高收获作业明薯率。

抖动单元的振幅为15~60 mm[18],基于高频低幅原理的碰撞减损策略,设计抖动单元振幅为21 mm,实现低幅振动,减少马铃薯碰撞损伤。

2.6.3杆条间距的确定

65Mn材质的分离筛圆杆条直径为9~11 mm[19],为提高分离筛工作可靠性,增大杆条强度,本文选取杆条直径为11 mm。中国马铃薯薯块空间最小尺寸在30~80 mm之间[3],为使相邻两个分离筛杆条较好地支撑、输送块状马铃薯,同时为提高薯土分离效果、减少杆条数量和减轻机器重量,选取相邻杆条间距为50 mm。

2.6.4筛面输送有效长度

收获作业时,在分离筛的旋转作用下,薯土秧混合物依次进入各筛面完成薯土分离和马铃薯铺放。分离筛完成土壤破碎和分离的分离筛筛面有效长度在1 340~2 140 mm之间[19],为提高土壤分离效果,选取筛面输送有效长度为2 150 mm。结合企业工作人员经验,选取一阶升运筛面有效长度为450 mm、二阶升运筛面有效长度为600 mm。考虑递降式坡度结构筛面需安装双抖动单元,选取降运筛面有效长度1 000 mm。为增加分离筛筛面与分离筛主驱动轮的啮合包角,降运抖动筛面后接100 mm长度张紧筛面,以便安装张紧胶轮。

3薯土分离输送装置抖动筛面的运动学分析

通过升运抖动筛面和降运抖动筛面薯土秧混合物的运动学分析,对比马铃薯抛离抖动筛面高度H的大小,验证降运抖动筛面的合理性。

薯土秧混合物在抖动单元的作用下,被抬起或抛离筛面,随后降落在筛面。抛离高度H的大小与马铃薯碰撞损伤有关,抛离高度H越小,马铃薯和筛面杆条的碰撞动能越小,马铃薯损伤程度越低。

比较式(4)和式(5)可知,在同样的振幅和频率下,降运抖动筛面上的薯土秧混合物抛起高度H2小于升运抖动筛上的薯土秧混合物抛起高度H1,可减小马铃薯的碰撞损伤,验证了概念方案的合理性。

4结论

1) 针对马铃薯收获机薯土分离输送装置土壤分离效果不理想、升运抖动筛面易造成马铃薯回流、马铃薯碰撞损伤问题,应用TRIZ系统功能分析明确马铃薯收获机各组件作用关系并发现问题切入点,应用物场模型、技术矛盾、物理矛盾等工具为创新设计提供思路。

2) 所设计的降运抖动式薯土分離输送装置,采用双抖动单元以增加抖动筛面长度,增强薯土分离效果;通过降运抖动筛面可减小马铃薯抛起高度,降低马铃薯碰撞损伤,同时提高马铃薯输送效率。

3) 通过升运段筛面上薯土秧混合物的力学分析,确定升运段筛面倾角β≤32°,以保证薯土秧混合物沿筛面有效输送,并设计一阶升运筛面倾角为20°、二阶升运筛面倾角为16°和降运抖动筛面倾角为10°;基于理论分析,设计抖动单元振幅为21 mm,分离筛抖动筛面实现低幅抖动,降低马铃薯碰撞损伤;结合生产实际,设计分离筛杆条间距为50 mm,并确定一阶升运筛面长度为450 mm、二阶升运筛面长度为600 mm、降运抖动筛面长度为1 000 mm和张紧筛面长度为100 mm。

4) 对抖动筛面进行了运动学分析,结果表明,降运抖动筛面引起的马铃薯抛起高度H2小于升运抖动筛面的马铃薯抛起高度H1,验证创新方案的合理性。

参考文献

[1]窦青青, 孙永佳, 孙宜田, 等. 国内外马铃薯收获机械现状与发展[J]. 中国农机化学报, 2019, 40(9): 206-210.

Dou Qingqing, Sun Yongjia, Sun Yitian, et al. Current situation and development of potato harvesting machinery at home and broad [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(9): 206-210.

[2]Zrb C, Senbayram M, Peiter E. Potassium in agriculturestatus and perspectives [J]. Journal of Plant Physiology, 2014, 171(9): 656-669.

[3]魏忠彩, 李洪文, 苏国粱, 等. 缓冲筛式薯杂分离马铃薯收获机研制[J]. 农业工程学报, 2019, 35(8): 1-11.

Wei Zhongcai, Li Hongwen, Su Guoliang, et al. Development of potato harvester with buffer type potatoimpurity separation sieve [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(8): 1-11.

[4]魏忠彩, 李洪文, 孫传祝, 等. 基于多段分离工艺的马铃薯联合收获机设计与试验[J]. 农业机械学报, 2019, 50(1): 129-140, 112.

Wei Zhongcai, Li Hongwen, Sun Chuanzhu, et al. Design and experiment of potato combined harvester based on multistage separation technology [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(1): 129-140, 112.

[5]谢胜仕, 王春光, 邓伟刚, 等. 摆动分离筛薯土分离机理分析与参数优化试验[J]. 农业机械学报, 2017, 48(11): 156-164.

Xie Shengshi, Wang Chunguang, Deng Weigang, et al. Separating mechanism analysis and parameter optimization experiment of swing separation sieve for potato and soil mixture [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 156-164.

[6]杨然兵, 杨红光, 尚书旗, 等. 拨辊推送式马铃薯收获机设计与试验[J]. 农业机械学报, 2016, 47(7): 119-126.

Yang Ranbing, Yang Hongguang, Shang Hongqi, et al. Design and test of poking roller shoving type potato harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 119-126.

[7]吕金庆, 田忠恩, 杨颖, 等. 4U2A型双行马铃薯挖掘机的设计与试验[J]. 农业工程学报, 2015, 31(6): 17-24.

Lü Jinqing, Tian Zhongen, Yang Ying, et al. Design and experimental analysis of 4U2A type doublerow potato digger [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(6): 17-24.

[8]魏忠彩, 李学强, 孙传祝, 等. 马铃薯收获与清选分级机械化伤薯因素分析[J]. 中国农业科技导报, 2017, 19(8): 63-70.

Wei Zhongcai, Li Xueqiang, Sun Chuanzhu, et al. Analysis of potato mechanical damage in harvesting and cleaning and sorting storage [J]. Journal of Agricultural Science and Technology, 2017, 19(8): 63-70.

[9]刘希光, 张静, 韩长杰, 等. 基于TRIZ理论的机械式打瓜排种器创新设计[J]. 中国农机化学报, 2021, 42(9): 31-36.

Liu Xiguang, Zhang Jing, Han Changjie, et al. Innovative design of mechanical melon precision metering device based on TRIZ theory [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(9): 31-36.

[10]马赛, 李凤鸣, 钱旺. 基于TRIZ理论的D型打结器设计与试验[J]. 农业机械学报, 2018, 49(S1): 327-331.

Ma Sai, Li Fengming, Qian Wang, et al. Design of D-type knotter based on TRIZ theory [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 327-331.

[11]曹衛彬, 焦灏博, 刘姣娣, 等. 基于TRIZ理论的红花丝盲采装置设计与试验[J]. 农业机械学报, 2018, 49(8): 76-82.

Cao Weibin, Jiao Haobo, Liu Jiaodi, et al. Design of safflower filament picking device based on TRIZ theory [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(8): 76-82.

[12]李金凤, 赵继云, 侯秀宁, 等. 采用TRIZ理论的豌豆割晒机械装备设计与试验[J]. 农业工程学报, 2020, 36(8): 11-20.

Li Jinfeng, Zhao Jiyun, Hou Xiuning, et al. Design and experiment of pea windrower equipment with TRIZ theory [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(8): 11-20.

[13]杨红光, 胡志超, 王冰, 等. 马铃薯收获机械化技术研究进展[J]. 中国农机化学报, 2019, 40(11): 27-34.

Yang Hongguang, Hu Zhichao, Wang Bing, et al. Research progress of harvesting mechanization technology of potato [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(11): 27-34.

[14]Azizi P, Dehkordi N S, Farhadi R. Design, construction and evaluation of potato digger with rotary blade [J]. Cercetari Agronomice in Moldova, 2014, 47(3): 5-13.

[15]付敏. 系统化创新方法——TRIZ实用教程[M]. 哈尔滨: 东北林业大学出版社, 2021.

[16]刘文政, 何进, 李洪文, 等. 基于离散元的微型马铃薯仿真参数标定[J]. 农业机械学报, 2018, 49(5): 125-135, 142.

Liu Wenzheng, He Jin, Li Hongwen, et al. Calibration of simulation parameters for potato minituber based on EDEM [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(5): 125-135, 142.

[17]魏忠彩, 苏国粱, 李学强, 等. 基于离散元的马铃薯收获机波浪形筛面参数优化与试验[J]. 农业机械学报, 2020, 51(10): 109-122.

Wei Zhongcai, Su Guoliang, Li Xueqiang, et al. Parameter optimization and test of potato harvester wavy sieve based on EDEM [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(10): 109-122.

[18]中国农业机械化科学研究院. 农业机械设计手册[M]. 北京: 中国农业技术出版社, 2007.

[19]吕金庆, 孙贺, 兑瀚, 等. 粘重土壤下马铃薯挖掘机分离输送装置改进设计与试验[J]. 农业机械学报, 2017, 48(11): 146-155.

Lü Jinqing, Sun He, Dui Han, et al. Design and experiment on conveyor separation device of potato digger under heavy soil condition [J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(11): 146-155.