基于EDEM小麦收获机清选损失监测试验装置设计

2023-06-17丁力徐宇飞屈哲豆宇飞王万章李赫

丁力 徐宇飞 屈哲 豆宇飞 王万章 李赫

摘要:针对小麦损失监测传感器结构复杂、成本较高的问题,对收获机清选排杂口不同物料运动特性进行研究,揭示小麦与秸秆撞击敏感板的作用规律,从清选抛出物冲击敏感板的力学特性出发,设计一种小麦收获机清选损失监测试验装置。通过离散元分析软件EDEM分析小麦籽粒、50 mm秸秆、100 mm秸秆撞击敏感板产生的作用力,分析接触力变化曲线,证明可通过判断物料撞击敏感板产生的信号进行损失监测。为增强信号采集准确率,采用两片压电传感器串联的方式,增大损失信号。设计损失监测试验台机械结构及控制系统,使监测装置模拟收获机清选排杂过程且可以实时监测信号,有效提高监测效率。最后,通过不同高度物料运动损失监测试验,得出300 mm高度下传感器识别较为精准,对小麦籽粒的识别率达到98.4%,整体监测误差小于5%,损失监测试验装置能够达到设计目的和要求。

关键词:离散元方法;压电传感器;小麦;损失监测

中图分类号:S225.3

文献标识码:A

文章编号:2095-5553 (2023) 03-0013-09

Abstract: Aiming at the problems of complex structure and high cost of the wheat loss monitoring sensor, the motion characteristics of different materials in the harvester cleaning and discharging port were studied, and the law of the impact of wheat and straw on the sensitive plate was revealed. Based on the mechanical properties, an experimental device for monitoring the cleaning loss of wheat harvester was designed. The discrete element analysis software EDEM was used to analyze the force generated by the impact of wheat grains, 50 mm straw and 100 mm straw on the sensitive plate, and the change curve of the contact force was analyzed. In order to enhance the accuracy of signal acquisition, two piezoelectric sensors were connected in series, which increased the signal of loss. The mechanical structure and control system of the loss monitoring test bench were designed, so that the monitoring device simulated the cleaning and removal process of the harvester and could monitor the signal in real time, which effectively improved the monitoring efficiency. Finally, through the monitoring test of material movement loss at different heights, it was concluded that the sensor recognition was more accurate at a height of 300 mm, the recognition rate of wheat grains reached 98.4%, and the overall monitoring error was less than 5%. The loss monitoring test device can meet the design purpose and requirements.

Keywords: discrete element method; piezoelectric sensor; wheat; loss monitoring

0引言

聯合收获机因其便捷、高效,被广泛用于小麦的机械化收获过程中。但由于部分小麦为小面积种植,地块分散,收获作业存在路径折返等现象。特别是一些机手操作不规范,边转弯边收割,或者通过减小油门的办法来减速,降低了发动机和收获机脱分装置转速,小麦穗头未脱粒或未脱净就被排出,造成小麦机械收获籽粒损失率增大。有研究表明小麦收获损失量达到4%以上,高于国标2%水平。目前损失测量主要是人工测量计数,无法实时获取,无法实时反馈给机手进行作业参数的调节,造成了粮食的损失[1]。

针对收获机收获损失监测的问题,众多学者做了大量研究。国外对损失监测传感器研究比较早而且相对深入一些,Bernhardt等通过划分区域和传感器堆加的方式进行损失监测,把20个传感器分布在29个监测区域内。为获取谷物损失状况,把20个传感器的信息进行整合并绘出特征曲线。这种装置结构复杂,而且信息量非常巨大。Craessaerts等[2]在谷物收获机上方运动筛的尾部固定传感器的方法进行损失监测试验。因为损失监测传感器不同位置受到的冲击力及产生的压力数值不同,由此可以绘出谷物损失大概的非线性模型。

目前,国内对损失传感器还处于试验研究阶段,李耀明等[3]研制出PVDF列阵式夹带损失传感器、YT-5L型压电陶瓷夹带损失传感器、YT-5型整板式清选损失传感器,设计了标定试验台并进行了水稻、小麦室内标定试验,室内标定试验与田间试验表明水稻、小麦夹带和清选损失监测精度在97%左右,监测精度较高,也验证了所建监测数学模型的正确性。唐飞龙[4]设计了一种信号处理電路,通过对比谷物碰撞检测板的信号与噪声信号的区别,对监测到的数据进行分析研究,并设计电路,通过在联合收割机上安装带有设计电路的监测机构进行试验研究。徐立章等[5]对一体多块式油菜清选损失监测传感器装置进行改进,通过试验标定与台架试验,建立了清选损失率与主要工作参数之间关系的数学模型,设计了油菜清选损失自适应控制系统,解决了清选损失自适应控制系统中的滞后问题。

上述研究能够监测小麦收获机损失信息,但主要通过大量试验的方法,过程复杂;且传感器一般采用PVDF多块结构,结构复杂,成本较高,没有一个很好的试验装置去模拟清选运动过程。

针对目前小麦收获机清选损失监测的研究主要靠大量试验,以及监测传感器结构复杂、成本较高的问题。通过EDEM仿真模拟小麦及秸秆与敏感板撞击过程,分析由撞击力产生的信号来区分出小麦的可行性。基于压电陶瓷的压电效应的原理,通过现场实时采集陶瓷压电传感器的信号数值,并且把采集到的模拟信号输送到控制器中,通过程序增加软件判断环节,通过触摸屏作为人机交互系统控制电机转动来驱动种子下落从而模拟小麦从收割机清选口落下,提高损失监测装置的可靠性与可操作性。

1碰撞敏感板力学特性分析与仿真

1.1碰撞敏感板力学特性分析

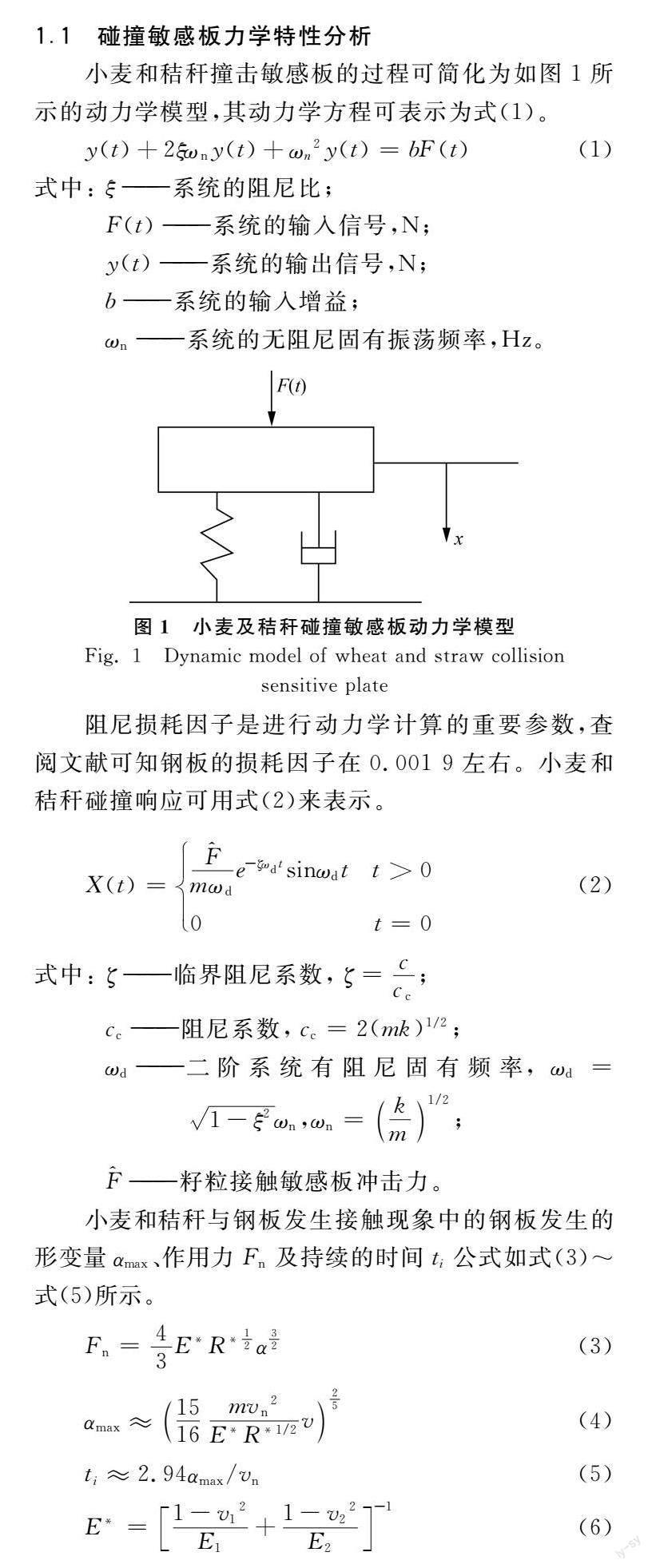

小麦和秸秆撞击敏感板的过程可简化为如图1所示的动力学模型,其动力学方程可表示为式(1)。

分析式(4)和式(5)可知:由于小麦颗粒和秸秆的恢复系数、质量及弹性模量等特征的不同,其接触钢板时产生的接触时间及最大变形量也存在很大区别。

最大接触变形量αmax随着最大接触力Fnmax的增大而增大,而接触信号电压随着最大接触变形量αmax的增大而增大,所以接触力越大,接触信号电压越大。根据式(5)可知,碰撞接触时间也随着最大接触变形量αmax的增大而增大,接触力升高持续时间tr的4倍是接触信号的一个脉冲周期。小麦和秸秆接触损失检测监测传感器敏感板产生信号的最大接触力Fnmax与接触力上升时间tr会使信号电压的最大值与频率的不同。

根据上述分析,辨识出小麦籽粒的重要步骤是准确得到小麦和秸秆与敏感板碰撞过程中的最大接触力Fnmax与接触力上升时间tr。利用离散元软件EDEM2020数值模拟小麦颗粒和秸秆与损失检测监测传感器金属板的撞击力学特性,为后续正确辨识小麦和秸秆的阈值相关参数提供有效参考[6]。

1.2仿真模型

小麦颗粒为不规则球形颗粒,整体为椭球状。通过多个球面填充方法得到的仿真模型[7]。由于不同茎秆尺寸差异较大,选取50 mm和100 mm的小麦茎秆作为试验对象。秸秆模型通过球形单元均匀叠加而成,具备与真实小麦和秸秆相同的质量体积。在离散元软件EDEM中导入实验室建立好的小麦颗粒、50 mm 秸秆和100 mm秸秆模型。

通过查阅文献[8]得到离散元模拟中麦粒、秸秆以及钢板的仿真参数,本试验中各模拟参数如表1所示。秸秆模型如图2所示。

1.3接触模型

离散元的重要基础是接触模型,被用到最多的接触模型有:运动表面接触模型,HertzMindlin无滑动接触模型及HertzMindlin黏结接触模型等。因为小麦颗粒的形状为不规则形状且小麦的外表皮面光滑,所以最合适的接触模型为HertzMindlin无滑动接触模型。HertzMindlin无滑动接触模型可被用来做小麦与敏感板之间及秸秆与敏感板之间的接触模型。查阅文献可知,离散元模拟中麦粒与敏感板以及秸秆与敏感板的仿真参数如表2所示[9]。

1.4EDEM仿真结果与分析

在EDEM软件中做出厚度0.5 mm,长300 mm,宽200 mm敏感板模型。因为谷物撞击敏感板的速度不为零,在软件中设置谷物距离敏感板为300 mm。

仿真模拟结束后,利用后处理模块(Analyst)可看到物料运动及碰撞的全部数据和图像[10],试验模拟过程如图3所示。

利用EDEM的输出数据模块得到了小麦及秸秆和敏感板作用时间及对应作用力,之后通过Excel处理数据并绘制接触力曲线图,如图4所示。

根据导出的Excel数据,小麦与敏感板接触力升高持续时间tr为0.000 031 s;接触力的最大值为1.44 N;根据计算可以获得小麦接触敏感板触发的振动信号频率为7.8 kHz[11]。100 mm秸秆与敏感板在0255 952 s时与敏感板发生碰撞,且接触力升高持续时间tr为0.000 244 s,接触力的峰值为2.64 N。根据计算可以得出100 mm秸秆与敏感板接触触发的振动频率1.0 kHz。50 mm秸秆与敏感板在0.233 059 s时发生碰撞,接触力升高持续时间tr为0.000 275 s,冲击力的峰值为1.23 N。根据计算可以得出50 mm秸秆与敏感板接触触发的振动频率小于1 kHz。通过分析上述数据,可以得到小麦颗粒碰撞敏感板的最大接触力位于100 mm秸秆和50 mm秸秆之间;但撞击敏感板触发的振动信号频率要远高于100 mm秸秆和50 mm的秸秆产生信号频率。

2传感器选型与设计

2.1压电陶瓷传感器

压电陶瓷式传感器通用性强,应用广泛。主要使用方法是把传感器固定在监测板一侧,工作过程为当谷物接触到装有压电陶瓷的检测板时,由于接触力的作用检测板会发生弹性形变并伴随振动。监测板下方的压电陶瓷根据压电效应把机械信号变成谷物的电脉冲信号。然后由控制器判断损失电压信号,最后由LCD显示器显示出来。因为其成本较低结构简单,常用于灵敏度比较高、易老化、工作温差变化大的工作环境[12]。

本损失检测装置压电传感器选用环形压电陶瓷传感器。该传感器重量比较轻,谐振频率接近100 kHz。选用的压电陶瓷传感器最大直径为28 mm,中间小孔直径为8 mm,传感器厚度为1 mm。其关键参数如表3所示。

2.2压电陶瓷的压电效应

由于压电陶瓷内部的电畴界限可能会随着外部冲击而使得压电陶瓷产品内部的电子成分产生改变。而剩余极化强度也会随着电畴的移动而产生变化,因上述的变动导致在垂直于极化方向的平面上也将出现电荷的增加或减少。这种因受冲击力而产生的把机械能变为电能的物理现象也被称为压电陶瓷的正压电效应。铁磁物质的磁化过程与压电陶瓷的极化过程相类似,如式(8)所示。

垂直方向一般为压电陶瓷的极化方向也就是Z轴方向。当沿垂直方向受到均匀分布的力F作用时,正负电荷将在它的两个极化面上分别显现,如图5所示。

分析压电陶瓷的压电效应可知,压电陶瓷片上受到的力F与压电陶瓷上产生的逆变电荷关系如式(9)所示。

当有物体撞击到压电陶瓷传感器时,其等同一个电荷源。传感器的上下两个级面生成大量电荷,两极面的电荷极性相反且电荷量大小相等。当大量电荷生成在压电陶瓷的上下两个级面,此时压电陶瓷的作用相当于一个以压电材料为电介质的电容器。其等效电容量如式(10)所示。

从压电陶瓷的功能上分析,其也是一个电荷发生器。利用压电陶瓷输出电压时,其可被等效成与电容串联的电压源,其等效电路如图6所示。

2.3传感器串联分析

两个压电陶瓷传感器的串联与两个电容的串联相同,即把一个压电陶瓷传感器的正极与另一压电陶瓷传感器的负极通过导线相连接。当压电陶瓷传感器受到外力时,上极板会生成正电荷,下极板会生成负电荷。因为,两个压电陶瓷传感器之间产生的正负电荷可以互相消掉。分析可知,一片传感器时上、下极板的电荷量与两传感器并联时相同,而一片传感器输出电压为两片的一半,单片的电容量为两片的两倍。

通过上述分析可知,当被检测的电路具有比较高的输入阻抗时,且把电压作为输出信号时,可以把两个压电陶瓷传感器串联,串联之后传感器的电容减小一半,输出的电压增大一倍[1314]。本损失检测装置通过判断变化的电压信号经信号处理电路输入Arduino微控制器中进行计数。综上所述,可以采用两压电陶瓷传感器串联的形式,来增加输出电压信号,并将其附在一块敏感板上面。

3机械结构及控制系统设计

损失监测试验装置控制系统总体框图如图7所示。Arduino单片机是损失检测系统的核心部件,主要完成种子和秸秆的计数、与ATF触摸屏的串口通信、落籽个数与电机转动圈数匹配的计算、LCD1602的显示操作和步进电机的驱动等。

该系统利用ATF触摸屏来控制落籽机构电机,从而控制落种机构的排种轴,排种轴带动种子落在敏感板上,通过敏感板上的压力信号来判断是麦粒还是秸秆。

因此,可在敏感板的背面粘贴陶瓷压力传感器来检测压力的大小。因为Arduino单片机既可以接收数字量信號也可以接收传感器输出的模拟信号,所以压电陶瓷传感器采集到的模拟量可以直接传输给Arduino单片机。然后单片机将该值与设定的阈值范围进行判断,单片机将产生信号控制LCD1602数码管实现计数显示功能。如图8所示为控制系统的流程图。

3.1机械结构设计

损失检测试验台架主体是由40 mm×40 mm铝型材搭建,铝型材之间主要靠角码固定,如图9所示。主要由底座、支架、敏感板、落籽机构、高度调节支架等组成。敏感板支架通过螺钉与支架连接,通过调节螺钉可以使敏感板在0°~90°的范围进行角度调节。为了使种子撞击后顺利弹开,避免再次撞击,敏感板安装倾斜角约为45°。落籽机构整体为3D打印材料,通过连接装置与铝型材固定,如图10所示。

3.2控制系统组成

选用Arduino作为损失监测系统控制器,该单片机共有14个数字引脚,6个模拟引脚。选用LCD1602作为试验装置的显示器,其可以用来显示简单的数字、符号和字母。落籽机构排种轴驱动电机上选用的是混合式步进电机,步进电机型号为42BYGH34,额定电流为1.5 A、步距角为1.8°(二相)出轴长度为22 mm、轴径为5 mm(D字型),便于安装。采用TB6600步进电机驱动器与单片机通信,并控制步进电机。本损失监测控制系统采用共阳极连接方式。考虑安全因素等因素,驱动器支持脱机保持功能,允许用户在开机状态下完成调试等工作。为了精确控制种子下落个数,本损失检测系统使用的步进电机驱动器选择8细分,使步进电机接收1 600个脉冲转动一圈,因此同样频率的脉冲信号可以使得步进电机的转速更低。试验器材原理图如图11所示。

3.3人机界面软件设计

选用ATF043触摸屏4.3寸(对角线)彩色串口显示模块,横屏480像素×272像素,资源存储器容量为128 M。触摸屏通过5 V供电,可直接用Arduino供电,触摸类型是电容触摸。

根据图7系统总体框图,AFT触摸屏的界面需要两个控制按钮和两个数值输入模块。控制按钮用来控制电机的启动和关闭,两个数值输入模块用来控制落籽的速度及落籽的数量。落籽数量可通过控制电机转动的圈数进行控制,输入的数值通过程序算术运算与电机实际需要转动圈数相匹配。落籽速度可以通过控制电机的转速,输入的数值通过程序算术运算与电机实际需要转动速度相匹配,人机交互界面如图12所示。

4试验与分析

4.1谷物信号采集

本损失监测试验采用河南农业大学原阳基地种植最多的小麦品种,试验地点在河南农业大学现代农业装备工程研究中心。试验装置需要提前获得谷物从不同高度落下撞击敏感板产生的电压信号范围,然后对种子和秸秆进行损失监测。本损失监测试验装置需要提前获得谷物从不同高度落下撞击敏感板产生的电压信号范围,然后对种子和秸秆进行损失监测。

由于谷物撞击敏感板的高度不同损失监测装置的检测精度也不同,所以需要进行多组试验来验证高度对试验结果的影响。分别测量小麦颗粒、50 mm秸秆、100 mm秸秆从10 cm、20 cm及30 cm的高度撞击敏感板的信号[15]。通过实地观察,收获机排杂口处小麦颗粒及秸秆撞击角度在30°~60°之间,所以选取45°敏感板作为试验撞击角度。首先将小麦颗粒、50 mm秸秆、100 mm秸秆从10 cm的高度自由落下撞击敏感板,在Arduino IDE的串口监视工具观察信号输出数值。

为了能够更加清楚地表达谷物信号数值,将数据分析整理得到不同高度撞击产生的信号数值。如表4所示。通过整理为后续信号阈值提供数据基础,同时使每种谷物信号数据一目了然,方便对比研究[16]。

分析表4结果得到小麦籽粒、50 mm秸秆、100 mm秸秆从100 mm高度撞击敏感板数值分别为6~10、1~4、14~19;小麦籽粒、50 mm秸秆、100 mm秸秆从200 mm高度撞击敏感板数值分别为9~17、3~6、24~38;小麦籽粒、50 mm秸秆、100 mm秸秆从300 mm高度撞击敏感板数值分别为19~34、4~9、37~55。

4.2试验方法及过程

损失监测试验装置的准确度受落籽高度、每分钟落籽个数以及敏感板角度等因素的影响[17]。由于种子下落时间间隔过短会导致监测的误差大大增加,可通过人机交互系统调节落籽间隔,来保证损失监测的准确性。

本监测试验装置中,小麦从落籽机构落种导管落下三种不同高处,小麦种子大部分呈长圆形,与敏感板撞击后有可能会翻滚而产生第二次撞击,而且为使测量精度更加准确调整敏感板角度为45°。

4.3试验结果与分析

为考察不同高度监测性能,试验分成三组,分别选取100 mm、200 mm、300 mm高度,每组50粒小麦、10根50 mm的秸秆及100 mm的秸稈落下,每组重复5次试验结果如表5、表6所示。

试验过程中,全程观察LCD1602显示屏上的数据和小麦及秸秆碰撞敏感板的运动情况。通过观察试验主要出现以下问题:小部分种子本身质量较小且小麦与敏感板碰撞之后发生了二次碰撞现象[16]。试验中有多粒种子同时下落,由于小麦撞击敏感板间隔时间过短,传感器和单片机并不能有效地区分,降低了损失检测的准确率。

选取高度单因素试验指标进行方差分析,结果如表6所示。从表6可以看出,在不同高度下,麦粒、50 mm秸秆和100 mm秸秆均为高度显著,其中麦粒P值最小,说明高度指标影响较大,从准确率分析中可以得出,300 mm高度下传感器识别较为精准。

通过分析以上3组试验数据,当谷物距离敏感板300 mm时,损失监测装置的准确率较好。使用两片压电陶瓷式传感器串联可以起到放大信号的作用,损失监测装置能达到设计要求,监测误差小于5%。

5结论

1) 针对目前小麦收获机损失监测传感器结构复杂、成本较高的问题。通过EDEM仿真模拟小麦及秸秆与敏感板撞击过程,分析出由撞击力产生的信号来区分出小麦的可行性。基于压电陶瓷的压电效应的原理,增强信号采集准确率,设计了损失监测试验台机械结构及控制系统,使监测装置模拟收获机排杂过程且可以实时监测信号,有效提高了监测效率。

2) 理论分析了谷物撞击敏感板力学特性,结合建立的麦粒、秸秆模型,导入离散元软件EDEM中进行撞击敏感板仿真,分析了接触力变化曲线,得到小麦颗粒碰撞敏感板的最大接触力大于50 mm秸秆和小于100 mm秸秆;50 mm秸秆和100 mm的秸秆产生信号频率远小于小麦,证明可通过判断物料撞击敏感板产生的信号进行损失监测。

3) 设计了控制系统及损失监测试验装置。依据监测装置控制系统信号特点选择两片压电陶瓷串联作为采集信号模块,增强了信号数值。使用试验装置,对不同高度下物料撞击敏感板进行单因素方差分析,得出高度因素影响显著,通过分组试验得出谷物最佳下落高度,同时验证了监测装置的准确率。试验结果表明,30 cm高度下传感器识别较为精准,对小麦籽粒的识别率达到98.4%,整体监测误差小于5%,损失监测试验装置能够达到设计目的和要求。

参考文献

[1]曹芳芳, 朱俊峰, 郭焱, 等. 中国小麦收获环节损失有多高?——基于4省5地的实验调研[J]. 干旱区资源与环境, 2018, 32(7): 7-14.

Cao Fangfang, Zhu Junfeng, Guo Yan, et al. Wheat harvest loss in China—Based on experiments and surveys in 5 cities of 4 provinces [J]. Journal of Arid Land Resources and Environment, 2018, 32(7): 7-14.

[2]Craessaerts G, de Baerdemaeker J, Missotten B, et al. Fuzzy control of the cleaning process on a combine harvester [J]. Biosystems Engineering, 2010, 106(2): 103-111.

[3]李耀明, 梁振伟, 赵湛, 等. 联合收获机谷物损失实时监测系统研究[J]. 农业机械学报, 2011, 42(S1): 99-102.

Li Yaoming, Liang Zhenwei, Zhao Zhan, et al. Realtime monitoring system of grain loss in combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(S1): 99-102.

[4]唐飞龙. 联合收割机清选损失监测装置设计及试验[D]. 成都: 西华大学, 2017.

Tang Feilong. Design and test of monitoring device of cleaningloss for combine harvester [D]. Chengdu: Xihua University, 2017.

[5]徐立章, 李洋, 李耀明, 等. 谷物联合收获机清选技术与装置研究进展[J]. 农业机械学报, 2019, 50(10): 1-16.

Xu Lizhang, Li Yang, Li Yaoming, et al. Research progress on cleaning technology and device of grain combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 1-16.

[6]梁振偉, 李耀明, 赵湛, 等. 籽粒损失监测传感器敏感板局部约束阻尼设计[J]. 农业机械学报, 2014, 45(8): 106-111, 79.

Liang Zhenwei, Li Yaoming, Zhao Zhan, et al. Partial constrained damping design of sensitive plate for grain loss monitoring sensor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 106-111, 79.

[7]魏纯才. 油菜联合收获机清选损失监测方法与装置研究[D]. 镇江: 江苏大学, 2018.

Wei Chuncai. Study on the monitoring method and device for cleaning loss of the rapeseed combine harvester [D]. Zhenjiang: Jiangsu University, 2018.

[8]王万章, 刘婉茹, 袁玲合, 等. 基于EDEM的收获期小麦植株离散元参数标定[J]. 河南农业大学学报, 2021, 55(1): 64-72.

Wang Wanzhang, Liu Wanru, Yuan Linghe, et al. Calibration of discrete element parameters of wheat plants at harvest period based on EDEM [J]. Journal of Henan Agricultural University, 2021, 55(1): 64-72.

[9]王万章, 刘婉茹, 袁玲合, 等. 小麦植株建模与单纵轴流物料运动仿真与试验[J]. 农业机械学报, 2020, 51(S2): 170-180.

Wang Wanzhang, Liu Wanru, Yuan Linghe, et al. Simulation and experiment of single longitudinal axial material movement and establishment of wheat plants model [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 170-180.

[10]刘凡一, 张舰, 陈军. 小麦籽粒振动筛分黏弹塑性接触模型构建及其参数标定[J]. 农业工程学报, 2018, 34(15): 37-43.

Liu Fanyi, Zhang Jian, Chen Jun. Construction of viscoelastoplasticity contact model of vibratory screening and its parameters calibration for wheat [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(15): 37-43.

[11]刘凡一, 张舰, 李博, 等. 基于堆积试验的小麦离散元参数分析及标定[J]. 农业工程学报, 2016, 32(12): 247-253.

Liu Fanyi, Zhang Jian, Li Bo, et al. Calibration of parameters of wheat required in discrete element method simulation based on repose angle of particle heap [J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12): 247-253.

[12]李耀明, 梁振伟, 赵湛. 籽粒损失监测传感器敏感板振动特性与试验[J]. 农业机械学报, 2013, 44(10): 104-111.

Li Yaoming, Liang Zhenwei, Zhao Zhan. Experiment and vibration characteristics of sensitive plate on grain loss monitoring sensor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 104-111.

[13]张霖, 赵祚喜, 可欣荣, 等. 压电式种子计数系统[J]. 农业机械学报, 2011, 42(8): 41-45.

Zhang Lin, Zhao Zuoxi, Ke Xinrong, et al. Seedcounting system design using piezoelectric sensor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(8): 41-45.

[14]魏新华, 李耀明, 陈进, 等. 联合收割机工作过程智能监控装置的系统集成[J]. 农业工程学报, 2009, 25(S2): 56-60.

Wei Xinhua, Li Yaoming, Chen Jin, et al. System integration of working process intelligent monitoring and controlling devices for combine harvester [J]. Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(S2): 56-60.

[15]徐立章, 李洋, 李耀明, 等. 谷物联合收获机清选技术与装置研究进展[J]. 农业机械学报, 2019, 50(10): 1-16.

Xu Lizhang, Li Yang, Li Yaoming, et al. Research progress on cleaning technology and device of grain combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 1-16.

[16]王卓, 车东, 白晓平, 等. 玉米联合收获机清选损失监测装置设计与试验[J]. 农业机械学报, 2018, 49(12): 100-108.

Wang Zhuo, Che Dong, Bai Xiaoping, et al. Improvement and experiment of cleaning loss rate monitoring device for corn combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(12): 100-108.

[17]李耀明, 陳义, 赵湛, 等. 联合收获机清选损失监测方法与装置[J]. 农业机械学报, 2013, 44(S2): 7-11.

Li Yaoming, Chen Yi, Zhao Zhan, et al. Realtime monitoring system of grain loss in combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 7-11.