浅谈铜-曼露天采场废土运输道路优化与应用实践

2023-06-17谭明洪

谭明洪

(云南华联锌铟股份有限公司,云南文山 663701)

0.引言

云南省马关县都龙矿区铜街-曼家寨露天采场为山坡+凹陷露天矿山,随着露天开采规模逐渐增大,矿山大型设备的推广使用,更新换代速度也逐渐加快。与此同时,矿山能否统一协调好缩减生产成本与提升生产效率二者的关系,是关乎着矿山能否成功转型,并实现高效高质安全发展的一个关键要素。

长久以来,矿山运输道路的质量、运距、纵坡度等因素直接影响着矿用卡车运行的效率、安全性和经济性。为了进一步降低铜曼露天矿山运输成本,切实保障矿山提质降本增效工作的开展,结合矿山东部排土场的现状,对现阶段露天采场至东部排土场的废土运输线路进行优化[1]。坚持以“低土低排、高度高排”为基本原则,合理的控制矿山上中下3 个生产剥离区域废土运至东部排土场的运距,调整部分区域废土重载爬坡运输的比例,尽可能地降低运输成本,提升生产效率。

1.矿区运输道路现状

随着露天矿山东部排土场1220 排土平台的启用,原设计上1220 排土平台主要承担着露天采场1230 平台及其以上区域生产剥离废土的排放。

结合目前采场东帮主运输道路的实际情况,该道路局部路段坡度过大,连续下坡段长约1150m,连续大纵坡爬坡段长约745m。重载车辆“先下坡,再上坡”的运输线路配置,使得上部区域的废土运距、单位运输成本、油耗及轮胎损耗均有明显增加。经不完全统计,由西帮区域运往1180、1220 排土平台的车辆单位运输成本,由此前的2.91 元/m³·km 增加到3.55 元/m³·km。综合考虑矿山生产成本与日俱增的问题,原东帮废土运输道路,已不再满足矿山当前的生产需求。为此,合理规划一条采场至1220 排土平台的运输道路是非常切实和必要的,可在一定程度上缓解矿山当前运输功需求的压力,提高运输效率,降低综合生产成本。

2.优化研究范围和内容

2.1 研究对象及范围

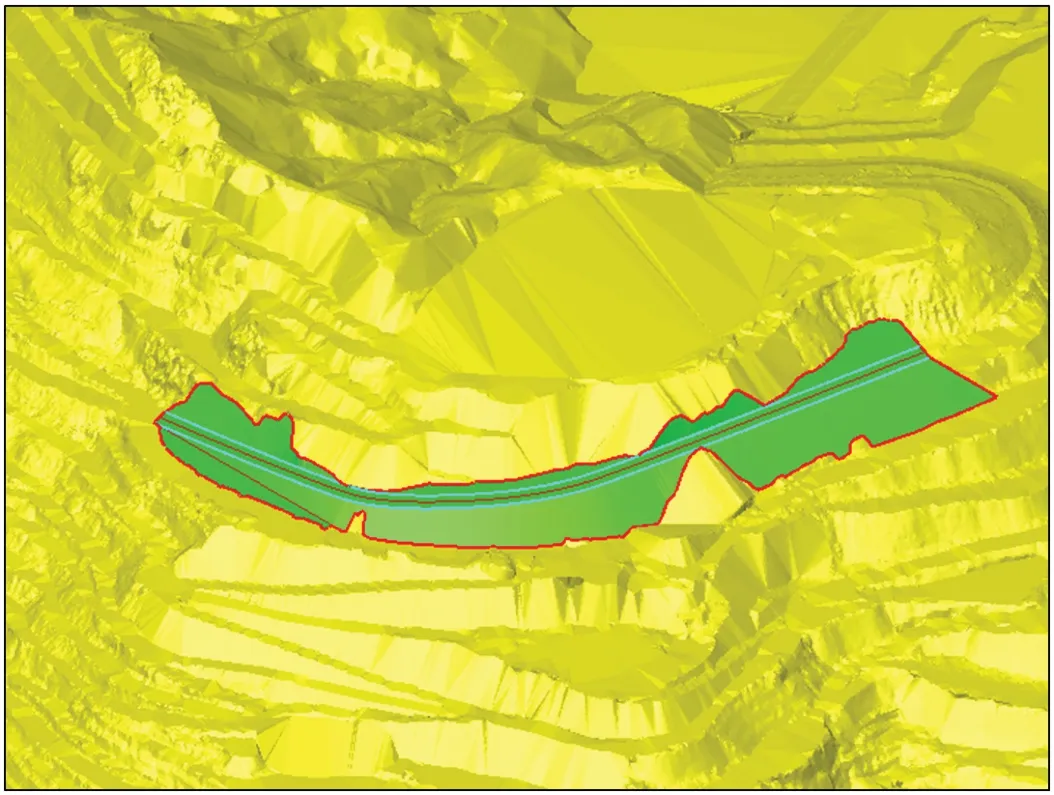

本次研究是以铜曼采场至东部排土场1220 排土平台废土运输道路优化以及道路的施工为研究对象。利用已经建成并投入使用的露天矿智能卡车调度系统[2],以及3Dmine、AutoCAD、南方Cass 等工程软件,结合公司当前的生产现状和道路建设需求,合理规划一条采场至1220 排土场的废石运输道路,旨在于最大限度地降低废石排放运距,缩短重载低土高排的工程量和运输成本,规划线路如图1 所示。

图1 设计优化线路三维模型图

2.2 研究开展内容

根据本次研究的需求,初步拟定了铜曼采场至1220排土场废石运输道路的建设设计规划方案,并开展以下研究工作:(1)针对设计线路可能经过的关键节点位置、地形地貌特征和防排水、安全、环保、供水、电、网等重要设备设施进行现场实地踏勘、测量,并对方案的实效性、可实施性、合理性进行论证。(2)根据道路上设计优化方案,制定施工组织方案,并按计划分阶段组织施工,确保各阶段工程施工进度和质量。(3)在道路施工验收后,及时开展道路运输经济性对比试验。通过对比道路施工完成前后采场中上部区域废土运输运距和单位成本的差异,来综合分析试验道路相关设计参数和施工质量的经济性、合理性。(4)根据试验开展情况及所收集的数据资料,总结现阶段铜曼露天矿山道路设计与施工过程中的经验。

3.具体实施情况

3.1 项目研究方法及路线

本次项目在确定了采场至1220 排土场道路优化方案通过审查后,主要从以下几个方面开展工作:(1)收集整理2020 年运输设备在道路坡度变化的条件下设备效率、运行成本的数据。(2)结合东部排土场现状,编制采场至1220 排土场道路优化方案。(3)待采场至1220 排土场道路修建完成后,组织开展经济性对比试验并采集数据。(4)汇总整理数据,分析矿山道路坡度、运距与运输成本的关系。(5)通过该条路从“方案设计—施工交底—技术跟踪—现场监管—工程验收”等工作,探索本矿山自建规划道路的标准化施工管理流程。(6)将得出的初步结论,运用到生产实际中进行充分验证[3]。

3.2 项目实施过程概述

为确保道路设计方案的严谨、可行性及合理性,实施的各个阶段,相关技术人员定期到现场实地勘测,结合现场实际不断完善、校准道路设计参数。具体简述如下:第一阶段:道路规划设计方案编制与论证。第二阶段:收集运输设备在道路坡度变化的条件下设备效率、运行成本的数据变化情况;着重掌握运输车辆在上坡、下坡的时候油耗变化情况。第三阶段:选定试验设备,开展试验,采集关键数据。选取2 台运输车辆固定在线路优化以前的原道路和新建道路两种路况下分别行驶2 个月,收集运输设备工作效率、运输成本的数据。第四阶段:整理分析数据资料,得出结论。

3.3 项目实施效果

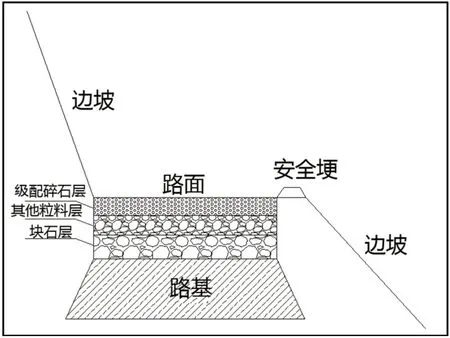

在历时73 天的路基挖填施工后,进入全路段的硬化处理。结合采场实际生产情况,本矿山道路主要为二、三级露天矿山道路,将采用低级路面结构,即在原岩地段采用仅铺一层面层的单层路面结构,风化软基地段仍需采用三层式路面结构[4]。

路面结构的铺垫,主要路料来自采场中上部区域产出的硬质岩石,以及1180 路料站加工分级的路料,最后再进行平整压实。

其中,1180 路料站加工产出3 种规格成品路料及一种废料,分别是小粒径级配料(30mm ~80mm)、中粒径级配料(80mm ~120mm)、大粒径级配料(120mm ~200mm)以及废料(30mm 以下);块石层可选用采区700mm ~800mm 的大理岩块石;其他粒料层应选用中粒径级配料和大粒径级配料拌和的混合料铺筑碾压;级配碎石层应选用小粒径级配料铺筑碾压。具体道路面层结构如图2 所示。

图2 运输道路面层结构图

根据绿色矿山建设理念的工作要求,在道路施工主体工程完成的同时,需配套完善的整条道路永久性防排水沟、池、管、线的恢复工程,永久性道路边坡的复垦绿化及道路交通安全警示标志等辅助设施的安装也是一项重要工作。

在实际施工过程中,考虑到部分区域回填量较大,边坡的表层有植被和第四系腐殖土覆盖,且埋藏厚度分布不均,极不利于区域排土施工和后期路基的稳定性。因此,工程技术人员巧妙地通过先安排挖机等设备清理所经过区域的表层腐殖土,并将清出的表土运至路基已经完全铺填到位的路外边坡,用于道路后期复垦[5]。这样既保证了排土施工清基的工作要求,又解决了后期道路复垦时的表土来源问题。

3.4 施工小结与评估

共历时约93 天,实际完成铺填量87 万立方米,路基开挖量5 万立方米,极大地减少了工程量,并缩短了施工周期。

据不完全统计,从现场实地调查、勘测、设计定线、设计校核,到现场施工定线、施工技术交底、坡度校准、高程跟踪、路宽测量、工程地质调查、地质灾害防护和预警,再到定期地完成施工进度、现状地形更新测量共29次,累计取得有效点数据约21254 个。

同时,为确保道路施工质量和进度,施工期间工程技术人员制定严密的技术跟踪计划,指定专人负责施工进度跟踪和技术交底工作,并要求每2~3 日对施工现场进度情况进行检查;确保施工质量和施工进度。

4.经济效益测算

4.1 直接经济效益

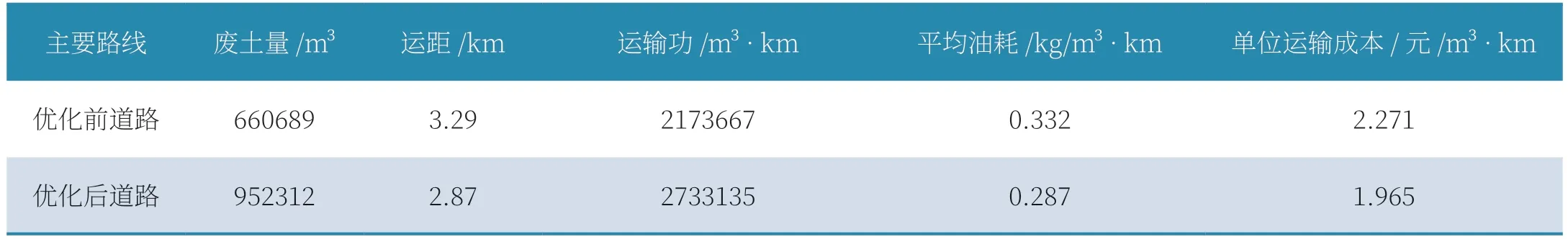

在运输道路搭建完成后,以2 台100t、2 台120t 级矿用卡车分别进行重载运输试验。通过对比道路优化前后设备单位运输成本差异,进而直接测算其产生的直接经济效益,如表1 所示优化前平均油耗0.332kg/m³·km,优化后平均油耗0.287kg/m³·km。显然,本次道路优化后可节省设备运行单位油耗约0.045kg/m³·km。

表1 道路优化前后试验车辆平均单位油耗统计

经测算,1230 平台以上区域设计境界内有约1052 万立方米废土量通过优化后道路运至1220 排土平台排放,平均运距约2.9km,较之前的缩短运距约0.42km,按照矿山100t、120t 级矿用卡车“下坡+平缓路段”方式的单位运输成本约3.25 元/m³·km 进行测算,预计可为矿山节省废土运输燃油成本1332.6 万元。

4.2 间接经济效益

优化后的道路最大纵坡坡度及路段长度,大幅度减少,对降低矿卡备件磨损、延长发动机、变速箱等的使用寿命,缩短设备的循环运输周期,提高生产效率等均有显著的积极的影响。除此之外还可少占用东部排土场库容87 万立方米,节省排土场建设成本304.5 万元;节省87 万立方米废土经原道路运至1220 排土平台的运输成本118.7 万元。

5.结论

通过本项目的实施,优化后的道路可累计为矿山创效约1755.8 万元;通过近半年的车辆维修记录数据显示,固定线路经该新建道路通行的车辆设备刹车制动系统报修频次显著下降,车辆轮胎更换频次小幅度延长至5.2 个月一条轮胎;与此同时,车辆发动机在线监测系统数据显示发动机高温报警频发的情况得到有效控制,发动机负载率高位数据也稳步下降。种种迹象表明,该条道路的优化的成功实践,对铜曼矿山当期生产成本及生产效率产生积极影响。为矿山在今后道路优化规划的实践中积累了宝贵的经验。