生产企业原材料订购与运输的研究

2023-06-16刘贤贤张云舒张玉菲山东交通学院山东济南250357

刘贤贤,张云舒,张玉菲,纪 琪 (山东交通学院,山东 济南 250357)

0 引 言

供应链管理是在商品供给链中,企业在商品流通过程中产生管理活动,加强企业之间的相互合作,形成战略联盟,通过信息和需求预测的共有化,实现物流机能的分担和商品流通过程中的效率最大化[1]。物资需求计划管理是供应链管理的源头,是促进物资质量提升及择优确定供应商的基础,是决定整个供应链的运营效率和效益的关键环节[2]。本文根据企业的产能要求,确定需要订购的原材料供货商和相应每周的原材料订购量。企业每年可以进行生产48周,需要提前制定未来24周的原材料订购方案和转运方案,以便在满足企业生产需要的同时降低企业的生产成本。本文针对建材和板材装饰生产企业近5年与402家供货商的订货量和供货量数据,量化供应商的供货特征,建立反映企业生产重要性的数学模型,以便确定相对于该企业的重要供应商,优化供应链中的订购、运输、仓储环节。

首先,根据企业会优先选择交货及时、供货稳定的企业订购货物这一基本事实,主要考虑供应商供给货物类型、每周期平均供货量、每周期平均供货次数、平均准时交货率、供货连续性和供货稳定性六项主要因素,建立与生产重要性相关的评价模型。通常供应商的重要程度和数量成反比,即虽然重要供应商比较少,但是供货量和货值比较高。本文对402家转运商的供货频次和每周订货量进行分析,以保证对供应商的供货特征评价的公平性,以24周为一个周期,得到反映供货特征的六项指标的平均水平。对于供货频次低于平均水平或准时交货率小于1的供应商,本文在其评价模型中加入惩罚因子,表示该供应商的生产能力不能满足该企业的生产需要,原则上该企业不会再在该供应商处订购原材料。通过上述六项指标建立的评价模型,确定了对于该企业来说50家最重要的供应商。

其次,每个供应商每周供应的原材料应尽量由一个转运商进行运输,设为决策变量,取值0或1,表示第k家转运商是否运输第i家供应商供应的原材料。采用数学规划理论建模[3],本文建立0-1整数规划模型,从前面的50家供应商中,以满足企业正常生产所需最少原材料为原则,得到能够维持企业正常生产的最少供应商数量。在此基础上,本研究建立最小成本优化模型。为了保证企业的正常生产活动,需要保证企业每周至少需要保持不少于两周生产需要的原材料库存量。另外,每家转运商的运输能力为6 000立方米/周,根据以上约束条件,寻求未来24周该企业每周的原材料订购最经济方案和损耗最少的转运方案。

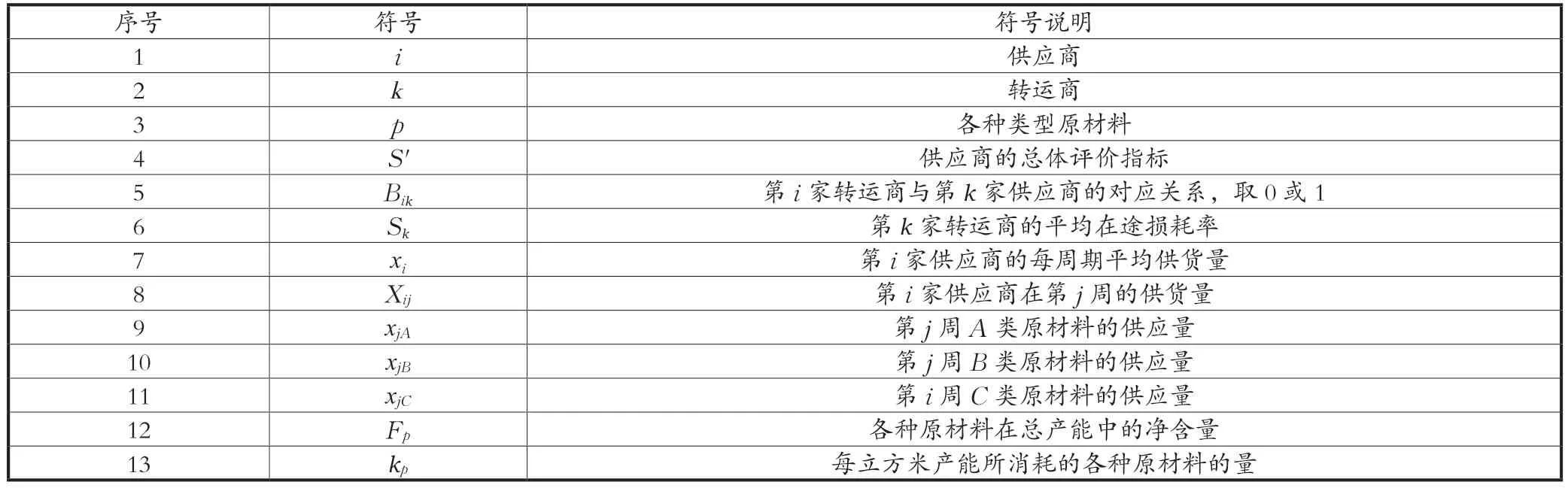

最后,企业通过尽可能多地采购一类原材料和尽量少地采购另一类原材料,以减少转运成本及仓储成本,进而压缩生产成本。以A、B、C三类供货量为决策变量,XA-XC的值越大表示A类材料尽可能多、C类材料尽可能少,建立采购成本与运输成本最小值和多目标线性优化函数。在接收量满足本周产能要求且仓储量满足未来两周的生产需求的基础上构造约束条件。本文为按时按量满足企业产能,同时减少运输损耗和库存积压,为该企业制定满足未来24周每周最经济的原材料订购方案和转运方案,以便于减少转运成本和仓储成本。最后对模型进行评价与改进。表1为相关数据的符号说明。

表1 符号说明

1 模型建立与求解

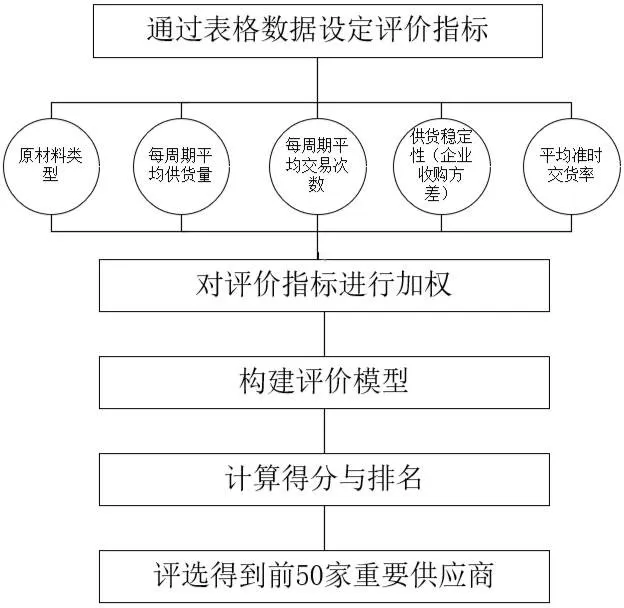

本文对402家供应商的供货量和订购量进行处理,对其供货特征进行量化分析,并根据得出的供应特征指标建立反映保障企业生产重要性的数学模型,以此确定最重要的供应商。通过分析402家供应商数据可知,该企业有35家长期供应商,这些供应商在过去5年内持续给该企业供应原材料,信誉良好,服务及产品的质量能够满足该企业生产和发展的需要,可以看作该企业的重要供应商。接下来,本文将对剩余367家中短期供应商的供货特征进行分析,选出对于该企业重要的供应商,进行下一步合作。图1为重要供应商评价流程图。

图1 重要供应商评价流程图

根据图1可知,第一步根据附件给出的近5年供应商的供货量和订货量,确定评价指标。第二步对评价指标进行加权求和,构建评价模型,得到反映供应商供货特征的总体评价指标S',对总体评价指标进行排序,S'值越大说明该供应商的各项指标越符合企业要求。计算得分后将367家供应商进行排序,评选得到前50家重要供应商。

1.1 影响供应商供货特征的因素

供应商是供应链的重要组成部分。准确的供应商评价方法是优化供应链管理、降低企业成本的重要手段。该企业近5年与多家供应商的订货量和供货量是公开、客观的数据,可以直观反映出该企业与供应商的合作关系。

根据企业会优先选择交货及时、供货稳定的企业订购货物这一基本事实,主要考虑供应商供给货物的类型、每周期平均供货量、每周期平均供货次数、平均准时交货率、供货连续性和供货稳定性六项主要因素,通常供应商的数量和重要程度是成反比的,也就是重要供应商比较少,但是供货量和货值比较高。

1.2 供应商供给的货物种类

由订货量和供货量的数据可知,每家供应商仅仅供给A、B、C三种原料中的其中一种。原材料的采购成本直接影响企业的生产效益,实际上,A类原材料和B类原材料的采购单价分别比C类原材料的高20%和10%。按照原料的价值对供给不同原料的供应商用X0表示,量化为:

1.3 每周期平均供货量

供货量是指供应商实际提供给该企业的物资数量,能够反映该供应商对该企业的重要程度。每周期平均供货量用X1表示。

1.4 每周期平均供货次数

每周期平均供货次数是指该企业与供应商在一个周期内的平均交易次数,它能直观反映该企业对该供应商的依赖程度,对于供货次数少于平均水平的供应商,本文认为该供应商提供的货物不符合该企业的生产要求,该企业将停止在该供应商处订购货物。该影响因素用X2表示。

1.5 平均准时交货率[1]

准时交货率是供应商在一定时间内的准时交货次数占总交货次数的百分比;准时交货率高说明其生产能力强、管理水平好,平均准时交货率X3的表达式如下:

1.6 供货连续性

供货连续性是指近5年内供应商不断地给企业供给货物,根据实际情况,说明该供应商的生产能力和服务水平能够适应该企业的发展。两者之间存在长期合作关系,对数据进行处理后,发现35家供应商符合供货连续性的特点,此类供应商为该企业的重要供应商。

1.7 企业收购方差

为了保证正常生产的需要,该企业对供应商实际提供的原材料总是全部收购,这保证了供应商供货的稳定性。

1.8 供货特征量化

供应商每周期平均供货量、每周期平均供货次数、平均准时交货率,这三项指标是反映供应商的生产能力指标,而货物种类则是反映供应商的供货类型指标。在熵权法中,指标的变异程度越小,所反映的信息量越少,其对应的权值应该越低;通过熵权法(程序见附录1)计算三个指标的权重为λi(i=1,2,3),借助sigmoid函数将S映射到区间内(0,1),可以得到S来评价供应商的供货特征。如果供应商的平均准时交货率X3小于1或每周期平均供货次数X2小于平均水平,说明该供应商在生产和管理上无法满足该企业的生产需要,原则上该企业不再在该供应商处订购原材料。

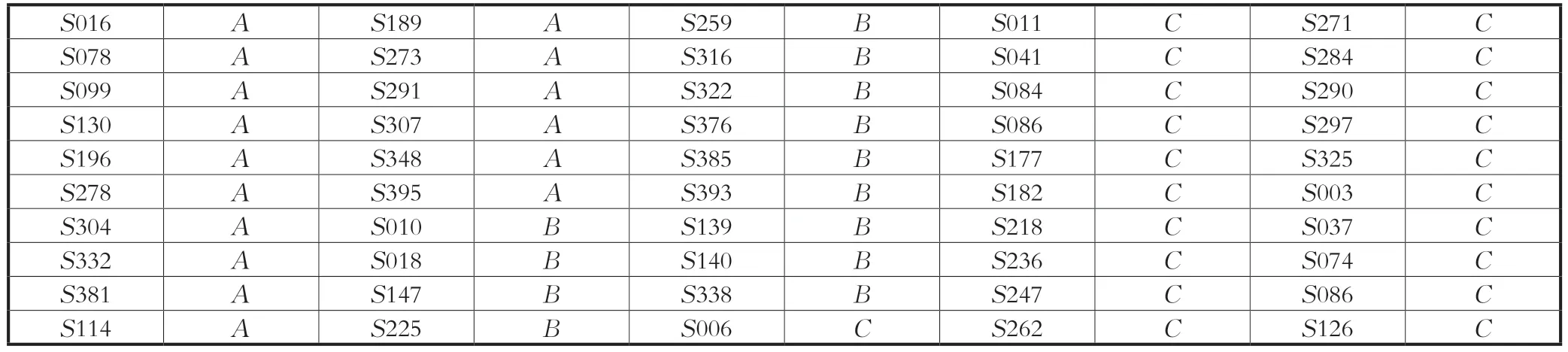

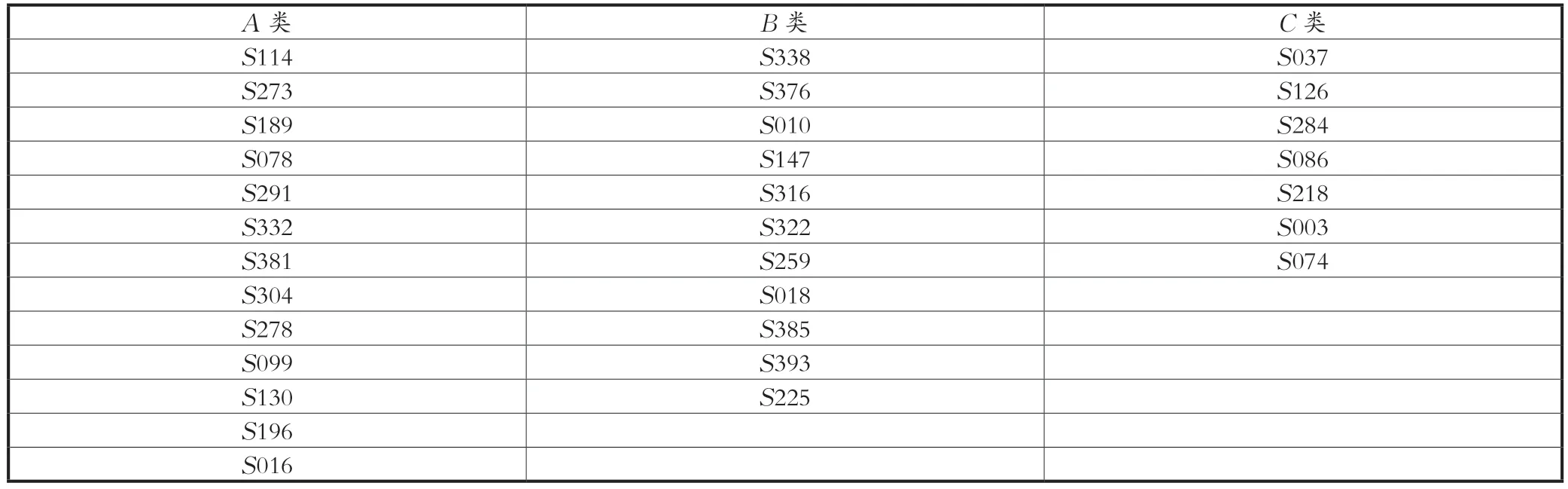

S值越大,说明该供应商的供货特征越符合该企业的要求,对于加入惩罚因子的供应商,S取0。在保证企业生产重要性的基础上,确定50家供应商为企业的重要供应商,其中供给A原料的供应商有16个,供给B原料的供应商有13个,供给C原料的供应商有21个,如表2所示。

表2 50家供应商及对应供应的原材料种类

2 供应商选择模型

2.1 决策变量

通常情况下,一家供应商每周供应的原材料应尽量由一家转运商运输,根据这一关系,下文以Bik=(i=1,2,...,50;k=1,2...,8)表示第k家转运商是否需要运输第i家供应商供应的原材料,作为问题的决策变量,Bik取0和1。

2.2 优化目标函数的建立与求解

以8家转运商可能转运的最大货物量为优化目标,建立0-1整数规划模型,优化目标为:

其中,表示xi第i家供应商每周期平均供货量;Bik表示第k家转运商是否需要运输第i家供应商供应的原材料;Sk表示第k家转运商的平均在途损耗率。

为了保证正常的生产需要,该企业应尽可能保证不少于两周生产需求的原材料库存量,在不考虑成本的情况下,该企业每周生产所需的最少原材料为16 920m3。另外,一家供应商供应的原材料应尽量由一家转运商运输,每家转运商的运输能力为6 000m3/周。根据以上信息确定约束条件为:

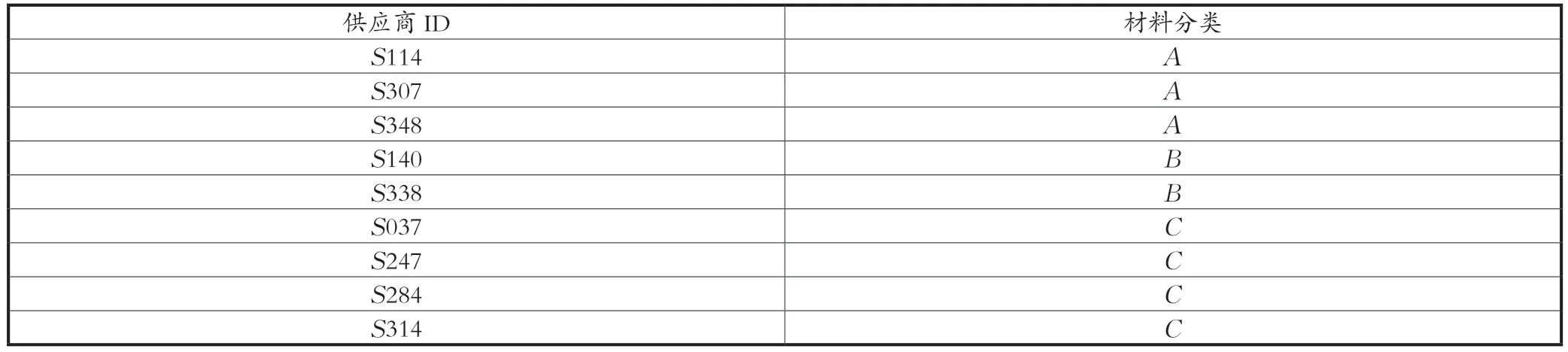

通过Matlab求解,该企业至少选出9家供应商供应原材料,才能满足生产需求,9家供应商的ID分别为S114、S307、S348、S140、S338、S037、S247、S284、S314。结果如表3所示,其中,供应A类原材料的供应商有3家,供应B类原材料的供应商有2家,供应C类原材料的供应商有4家。

表3 供应商供应原材料分类

3 成本最小化模型

3.1 决策变量

针对这些供应商,要求为该企业制定未来24周每周最经济的原材料订购方案,以最小成本为目标,以第i家供应商在第j周的供货量Xij为决策变量,建立包含采购成本、运输成本、仓储成本在内的优化模型并进行求解。

3.2 优化目标函数的建立和求解

优化目标为:

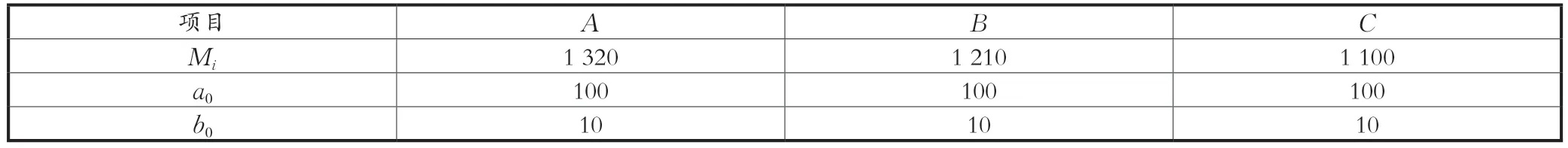

由于一家供应商仅仅供应一种原材料,Mi表示该企业在第i家供应商处的单位采购成本,a0和b0分别表示单位运输成本和单位仓储成本,根据实际情况,本文取a0=100元/m3,b0=10元/m3,结果如表4所示。

表4 单位采购、运输、仓储成本

另外,因为该企业每周消耗原材料的种类和数量无法确定,本文假设该企业消耗A、B、C三种原材料生产的产品相同,得到每立方米产能平均消耗0.66立方米原材料。每周需要消耗原材料量的平均水平为18 612m3,用 9家供应商的总供货量减去18 612m3为第j周剩余需要存入库存的原材料量。

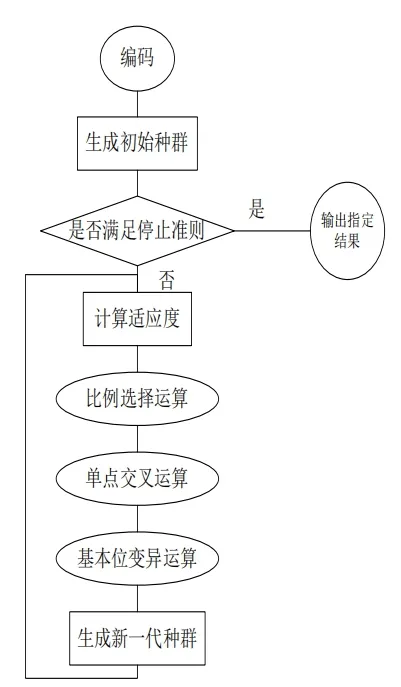

遗传算法是模仿自然界生物进化机制发展的随机全局搜索和优化方法,能在搜索过程中自动获取和积累有关搜索空间的知识,并自适应地控制搜索过程以求得最佳解。在求解较为复杂的组合优化问题时,相比一些常规的优化算法,遗传算法通常能够较快地获得较好的优化结果。图2为遗传算法流程图。

图2 遗传算法流程图

3.3 方案实施效果分析

本文要求制订最经济的订购货物方案,主要从成本方面考虑,货物从供应商供应到企业的总成本包括采购成本、运输成本以及仓储成本,以成本最小化为目标函数,建立线性规划模型。在供应链管理中,最重要的一项是供应商的选择,这是非常复杂的决策过程。能否正确选择最优供应商会直接影响企业的正常生产活动以及企业的产品在市场上的竞争力。本文通过0-1整数规划模型,找出9个供应商,筛选出2个主要转运商,合理规划该企业最经济的原材料订购方案和损耗较少的转运方案,降低了企业的生产成本,使企业有更多资金投入技术改造中,提高企业的生产效率和产品质量。

将前两者作为多目标规划的目标函数,第三者条件作为目标限制条件。在限制条件下,还应考虑供货量要达到产能要求且满足未来两周的产能需求。建立模型之后,通过Matlab 进行求解,制订新的订购、转运方案,并对方案的实施成果进行分析。

4 多目标线性规划模型建立

4.1 决策变量

以A、B、C三类原材料的供货量xjA、xjB、xjC作为决策变量;将三类原材料的转运成本及仓储成本、C类与A类原材料的供货量之差最小作为目标函数。

4.2 目标函数的建立

转运成本即三类原材料的供货量各类单价成本的乘积,仓储成本即仓储单位成本乘以接收量与每周平均消耗原材料量之差。通过C类原材料的供货量与A类原材料的供货量作差的最小值表示“尽量多地采购A类原材料和尽量少地采购C类原材料”,有如下公式:

4.3 约束条件

在约束条件中,由于每类材料均包含数目不明确的转运商数,且转运商的选择也不确定,因此选择8家转运商损耗率的均值为0.989 992以尽可能减少转运损耗率,并根据供货量计算出接收量;此外,三类原材料一周内的总供货量不得超8家转运商的最大运输能力;最后,三类原材料的接收量应达到产量要求且保持不少于满足两周生产需求的原材料库存量。

其中 ,j表示1~24周,xjA表示第j周A类原材料的供应量,xjB表示第j周B类原材料的供应量,xjC表示第j周C类原材料的供应量;a0、b0分别表示单位运输成本和单位仓储成本,根据实际情况,本文取a0=100 元/m3,b0=10 元/m3。

4.4 制订订购方案及转运方案

通过 Matlab 求解式(9)-(11),得到订购方案中的各类原材料供应商,如表5所示。

表5 订购方案中各类原材料供应商

转运方案:在确定好各类原材料供应商之后,我们需要制订转运方案来保证供应商能够每周按时、按量地向企业运送原材料,还应尽可能地减少转运成本,减少运送过程中的损失。

订购方案:通过订购原材料,在每周需要达到规定的产量要求且至少预留出两周原材料的量的基础上,尽量减少库存,以减少仓储成本。

5 模型的优缺点评价

5.1 模型的优点

建立的规划模型能与实际紧密联系,结合实际情况对问题进行求解,使得模型具有较好的通用性和推广性;对众多数据进行处理,找到较多变量之间的潜在关系;对模型中涉及的特征指标进行了量化分析,使得模型更有说服力。

5.2 模型的缺点

考虑的影响因素较少,在处理问题时可能存在一些误差;规划模型的约束条件有点简单。

6 模型的改进与推广

模型的改进和推广受到数据有限、主观因素的影响,在确定供货特征指标时,仅仅考虑了供应商供给货物的类型、每周期平均供货量、每周期平均供货次数、平均准时交货率、供货连续性和供货稳定性六项因素的影响,没有对供应商的服务水平、提供产品的质量做出评价,考虑不全面。使用熵权法求解权重,实际上是根据数据内部的差异度求权重。对于波动较小的数据,求得的权重可能会与实际相违背。故此可以改进求权重的方法。

决策科学化要求尽量对决策问题进行定量化处理,以便于分析并做出理智、客观的合理决策[4]。根据0-1整数规划模型和最小成本规划模型进行供应商选择,以获得最经济的订购方案和转运方案,优化与该企业相关的供应链结构,使供应链利润最大化。