基于离散元的马铃薯分选装置运行参数优化与试验

2023-06-15章启祥刘发英杨振宇李继伟韩梦杰李学强

章启祥 刘发英 杨振宇 李继伟 韩梦杰 李学强

摘要:在马铃薯输送与分选过程中,针对机械损伤引起表皮破损导致储存时极易腐烂变质的问题。通过对马铃薯的碰撞分析确定马铃薯损伤的影响因素,获取分选装置运行参数的取值范围,并以伤薯率为评估指标,以输送带速度、仿形滚轮移动速度、马铃薯滑落落差为试验因素进行离散元仿真分析的二次正交旋转回归试验,分析各因素对评估指标的影响规律。参数优化结果表明,输送带速度为0.32 m/s,马铃薯滑落落差为103.5 mm,仿形滚轮移动速度为0.49 m/s时,最低伤薯率为1.98%。经试验验证,满足马铃薯收获分选时的国家标准和行业标准需求,可为同类型的马铃薯机械的设计和优化提供技术参考。

关键词:马铃薯;分选装置;机械损伤;离散元;参数优化

中图分类号:S233.73

文献标识码:A

文章编号:2095-5553 (2023) 04-0096-08

Abstract: In the process of potato transportation and sorting, aiming at the problem that the skin damage caused by mechanical damage is very easy to rot and deteriorate during storage. Through the collision analysis of potatoes, the influencing factors of potato damage are determined, and the value range of the operating parameters of the sorting device is obtained. Taking the potato damage rate as the evaluation index, the conveyor belt speed, the movement speed of profiling roller and the potato slip drop as the test factors, the quadratic orthogonal rotation regression test of discrete element simulation analysis is carried out to analyze the influence law of various factors on the evaluation index. The results of parameter optimization showed that when the speed of conveyor belt was 0.32 m/s, the falling drop of potato was 103.5 mm, and the moving speed of profiling roller was 0.49 m/s, the minimum potato injury rate was 1.98%. The experimental results show that it meets the requirements of national standards and industrial standards during potato harvesting and sorting, and can provide technical reference for the design and optimization of the same type of potato machinery.

Keywords: potato; separator; mechanical damage; discrete element; parameter optimization

0 引言

2015年,原农业部提出马铃薯主粮化策略,马铃薯成为第四大主粮,经济地位日益重要,马铃薯机械化生产对马铃薯的增产增收、提高经济效益有着重大作用[1-3]。国外对马铃薯损伤进行了一些研究[4-7],国外学者的主要研究内容是:采用扫描电镜(SEM)分析、冲击钟摆实验等新技术,通过试验研究马铃薯损伤机理并确定各个马铃薯机械的参数;国内学者近年来也做了部分研究,桑永英等[8]对马铃薯碰撞伤害的原因进行了分析,并建立了马铃薯碰撞模型;郭世鲁等[9]使用运动学对马铃薯从马铃薯收获机分离的过程进行分析,得到转速﹑临界机械碰撞的关系;洪翔等[10]介绍了一种测量马铃薯受到碰撞损伤程度的方法;兑瀚[11]对马铃薯收获机升运过程中的机械损伤进行了分析与实验;魏忠彩等[12]研究了马铃薯机械化输送过程中的伤薯问题;冯斌[13]对马铃薯碰撞损伤机理进行了研究。目前,对马铃薯损伤的研究主要是马铃薯收获过程中机械损伤的损伤机理研究[14-16]。在马铃薯分选过程中造成的机械损伤研究较少,然而马铃薯分选是其在入库或出库过程中的一個重要环节,由于机械损伤在此过程中造成的马铃薯表面破损将导致其在储存时极易腐烂变质,因此需要确定马铃薯分选过程分选装置的最佳运行参数,降低马铃薯表面破损率。

由于马铃薯在分选入库过程中,产生机械损伤主要与马铃薯分选装置的运行参数(马铃薯滑落落差、输送带速度和仿形滚轮移动速度)有关。通过分析马铃薯分选过程中的碰撞损伤过程,确定影响马铃薯碰撞损伤的主要因素,根据马铃薯分选装置的运行参数的取值范围,利用EDEM软件进行离散元仿真分析,获取最佳的分选装置运行参数,最后在马铃薯分选装置试验台上验证离散元仿真分析的结果。

1 马铃薯分选过程的碰撞分析

1.1 马铃薯分选系统组成与工作原理

马铃薯分选系统由输送装置、马铃薯分选装置和收集框组成,如图1所示。其中,输送装置由支架、输送带和电机等部分组成;马铃薯分选装置由底座支架、输送翻转装置、图像采集装置、剔除装置和电动滚筒等部分组成;输送翻转装置由电动滚筒驱动链传动,链传动在带动仿形滚轮移动的同时使得仿形滚轮滚动,实现其支撑的马铃薯在输送过程中翻滚,图像采集检测装置包括工业相机、控制器、工控机、触摸屏和传感器等部分组成,可实现对马铃薯表面全面域图像的获取、显示和分析处理,并将处理信号通过控制器传输给剔除装置;剔除装置由驱动气缸和剔除杠杆组成,通过气缸驱动剔除杠杆实现不合格马铃薯的剔除;两个收集框位于马铃薯分选装置的右面和后面,可分别收集不合格薯和合格薯。

马铃薯出入库过程中,马铃薯通过输送装置不断地输送到马铃薯分选装置的仿形滚轮上,在仿形滚轮自转和平移的过程中,利用仿形滚轮与马铃薯表面产生的摩擦力使马铃薯翻转。通过工业相机获取马铃薯全面域特征图像,采用机器视觉技术和缺陷检测算法对马铃薯外部缺陷进行在线识别和检测分选,发出控制指令。剔除装置接收控制系统的指令,可实时对被检测的不合格马铃薯进行剔除操作。在整个马铃薯分选系统中,马铃薯分选装置是核心装置,其主要技术参数如表1所示。

马铃薯损伤等级按以下方式进行判断:(1)特级马铃薯:大小均匀,外观新鲜,硬实,清洁、无泥土、无杂物,成熟度好,薯形好,基本无表皮破损、无機械损伤,无内部缺陷及外部缺陷造成的损伤,单薯的质量不低于150 g。(2)一级马铃薯:大小较均匀,外观新鲜,硬实,清洁、无泥土、无杂物,成熟度较好,薯形较好,轻度表皮破损及机械损伤,内部缺陷及外部缺陷造成的轻度损伤,单薯的质量不低于100 g。(3)二级马铃薯:大小较均匀,外观较新鲜,较清洁、允许有少量泥土和杂物,中度表皮破损,无严重畸形,无内部缺陷及外部缺陷造成的严重损伤,单薯的质量不低于50 g。

1.2 马铃薯碰撞分析

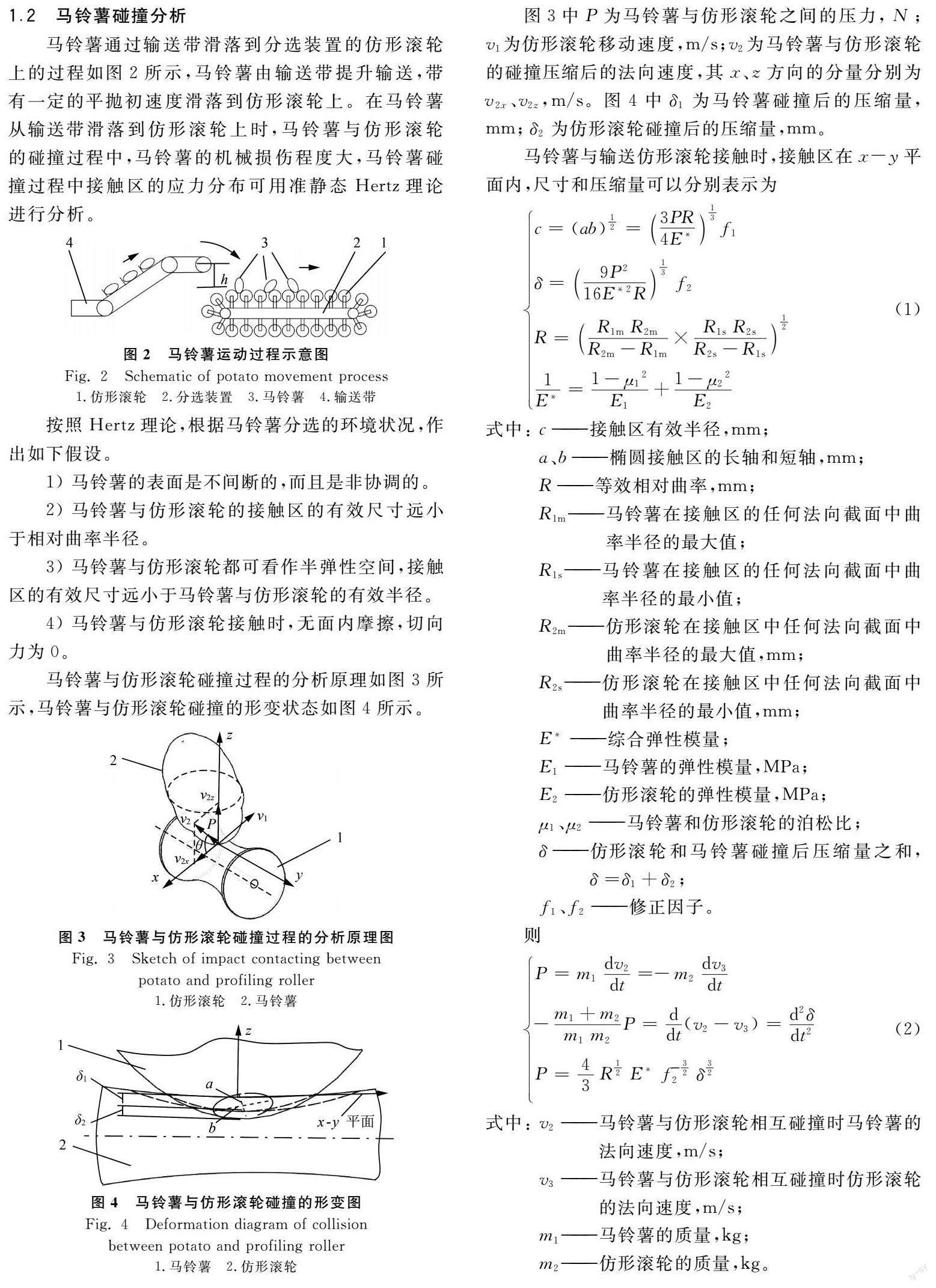

马铃薯通过输送带滑落到分选装置的仿形滚轮上的过程如图2所示,马铃薯由输送带提升输送,带有一定的平抛初速度滑落到仿形滚轮上。在马铃薯从输送带滑落到仿形滚轮上时,马铃薯与仿形滚轮的碰撞过程中,马铃薯的机械损伤程度大,马铃薯碰撞过程中接触区的应力分布可用准静态Hertz理论进行分析。

按照Hertz理论,根据马铃薯分选的环境状况,作出如下假设。

1) 马铃薯的表面是不间断的,而且是非协调的。

2) 马铃薯与仿形滚轮的接触区的有效尺寸远小于相对曲率半径。

3) 马铃薯与仿形滚轮都可看作半弹性空间,接触区的有效尺寸远小于马铃薯与仿形滚轮的有效半径。

4) 马铃薯与仿形滚轮接触时,无面内摩擦,切向力为0。

马铃薯与仿形滚轮碰撞过程的分析原理如图3所示,马铃薯与仿形滚轮碰撞的形变状态如图4所示。

从式(5)中可以看出,马铃薯与仿形滚轮间的受力与马铃薯的质量、输送带速度、仿形滚轮移动速度、马铃薯滑落落差有关。

2 仿真试验

2.1 基于离散元的模型建立

2.1.1 马铃薯离散元模型的建立

结合商品马铃薯外观形状特征,设置离散元仿真分析的马铃薯颗粒模型,如图5所示。为了尽量还原马铃薯真实的形状并且提高仿真效率及精度,马铃薯颗粒模型采用多球聚合模型。为了简化模型,考虑到不需要对马铃薯表面的整个表面进行受力分析,而只需对马铃薯整体受力进行仿真分析即可,因此采用4个圆形颗粒构建马铃薯颗粒模型,进行受力仿真分析,设置其质量范围为160~320 g。

2.1.2 输送带与分选装置离散元模型的建立

为了能够合理有效的仿真模拟与计算,结合马铃薯分选装置的参数,对马铃薯分选装置进行简化,去掉机架,保留输送带和输送仿形滚轮。

由于马铃薯是从输送装置后段的水平输送带滑落到仿形滚轮上,因此输送带模型只使用水平输送带的这一部分,进行离散元模拟仿真分析,简化后的输送带与分选装置的离散元模拟仿真分析模型如图6所示。

2.1.3 仿真模型参数确定

由于马铃薯与输送装置、马铃薯与分选装置之间不存在黏附力,在EDEM软件内进行接触模型设置,选取Hertz-Mindlin(no slip)[17]模型作为马铃薯与马铃薯、马铃薯与输送装置、马铃薯与分选装置之间的接触模型。

2.1.4 仿真设置

考虑到马铃薯的机械损伤与碰撞材料、下落高度、块茎质量、含水率、跌落方向和马铃薯品种等因素有关[18-20]。

结合本文研究内容的实际情况,按照山东滕州地区种植的马铃薯“希森3号”的特征参数进行仿真参数设置;输送带采用橡胶材料(TPU)进行仿真参数设置;仿形滚轮采用塑料材料(PVC)进行仿真参数设置;输送机两侧护板材料采用钢板(Q235A)进行仿真参数设置。马铃薯与输送装置、分选装置的离散元仿真参数如表2所示。

为了获得马铃薯分选装置的输送带速度v0、仿形滚轮移动速度v1和马铃薯滑落落差h的最佳运行参数,根据Box-Behnken试验设计原理,设置试验因素和水平如表3所示。

2.2.2 EDEM参数设置

马铃薯颗粒模型生成在平传送带上,颗粒的生成速度由输送带速度决定,重力方向设置为Z轴向下。为保证马铃薯在输送带上流畅运动,按照Reyleigh时间步长的16%来设置固定时间步长,其值为0.37 ms左右,网格单元尺寸为最小颗粒半径的2.5倍;为了使仿真结果更精确,设置仿真次数为30次。

3 仿真结果分析与参数优化

仿真试验结果如表4所示,表中v0、h、v1表示各因素编码值。

3.2 响应面分析

依据建立的马铃薯伤薯率回归模型,依次将其中一个仿真分析的因素置于零水平,考虑其他两个因素对仿真分析的指标影响,绘制其响应面图。如图7(a)所示,当仿形滚轮移动速度处于中心水平,输送带速度试验因素水平一定时,随着马铃薯滑落落差增加,伤薯率随之增高;马铃薯滑落落差试验因素水平一定时,输送带速度增大,伤薯率随之增高。

如图7(b)所示,当马铃薯滑落落差处于中心水平,输送带速度试验因素水平一定时,随着仿形滚轮移动速度的增快,伤薯率随之增高;仿形滚轮移动速度试验因素水平一定时,输送带速度增大,伤薯率随之增高;如图7(c)所示,当输送带速度处于中心水平,仿形滚轮移动速度试验因素水平一定时,随着马铃薯滑落落差的增大,伤薯率随之增高;马铃薯滑落落差试验因素水平一定时,仿形滚轮移动速度加快,伤薯率随之增高。

通过优化参数,得到100组优化结果,将这100组优化结果从小到大排列,得到输送带速度为0.32 m/s,马铃薯滑落落差为103.5 mm,仿形滚轮移动速度为0.49 m/s时,伤薯率最低为1.98%。从优化后的结果来看,马铃薯滑落落差接近约束条件的偏小值,输送带速度和仿形滚轮移动速度均是其约束条件的中间值。实际生产过程中,马铃薯滑落落差越小,其机械损伤的概率越低,但受输送带驱动滚轮尺寸的限制,马铃薯滑落落差不可能无限制小。另外,仿形滚轮移动速度高于输送带速度有利于马铃薯在仿形滚轮上均隔分布。因此,以上优化后的输送带速度、马铃薯滑落落差和仿形滚轮移动速度的参数可用。

3.4 试验验证

使用优化后的输送带速度、马铃薯滑落落差和仿形滚轮移动速度的运行参数在马铃薯分选装置进行试验验证。输送带速度和仿形滚轮移动速度使用VC6236P(Victor)测速仪进行检测和调定。

试验采用山东滕州地区种植的馬铃薯“希森3号”作为分选对象,其平均含水率70%左右,平均质量230 g 左右。参照原农业部马铃薯收获机械行业标准(NY/T 1130—2006)和马铃薯商品薯分级与检验规程国家标准(GB/T 31784—2015),进行伤薯率试验。从100组优化结果中选择具有代表性的5组优化结果,这5组优化结果分别是:第1、25、50、75、100组的优化结果,各组的输送带速度、马铃薯滑落落差和仿形滚轮移动速度的优化参数和伤薯率优化结果,如表6所示。按照优化参数调定马铃薯分选装置的运行参数,每组分别对60个马铃薯进行试验,并依次进行机械损伤标记和统计。伤薯率的试验结果,如表6所示。从伤薯率的优化结果和试验结果来看,试验结果与优化结果基本保持一致,没有产生较大差异。随着优化结果的伤薯率不断增大,试验结果伤薯率的变化幅度更大,但在允差范围之内。马铃薯分选装置运行参数优化后的最佳伤薯率2.11%的试验结果符合国家标准和行业标准对商品薯进行分级与检验的要求。

4 结论

1) 通过对马铃薯分选过程中,其与输送装置和分选装置之间的受力分析,获得马铃薯机械损伤的主要影响因素是输送带速度、马铃薯滑落落差和仿形滚轮移动速度。

2) 建立基于离散元的分选装置马铃薯运动过程模型,以输送带速度、马铃薯滑落落差、仿形滚轮移动速度为试验指标,利用EDEM软件对马铃薯在输送带与仿形滚轮上的运动过程进行离散元模拟仿真。使用Box-Behnken试验设计原理进行试验,确定了影响伤薯率因素的顺序的从高到低排列顺序依次为马铃薯滑落落差、输送带速度、仿形滚轮移动速度。

3) 利用Design Expert进行输送带速度、马铃薯滑落落差、仿形滚轮移动速度的参数优化,得出输送带速度为0.32 m/s,马铃薯滑落落差为103.5 mm,仿形滚轮移动速度为0.49 m/s时,最低伤薯率为1.98%;采用三个优化后的运行参数在样机上进行试验,伤薯率最低为2.11%,可满足马铃薯收获时分选作业的生产要求。

参 考 文 献

[1] 李娜, 周进, 崔中凯, 张华, 等. 山东省马铃薯生产全程机械化现状与对策建议[J]. 中国农机化学报, 2019, 40(1): 198-204.

Li Na, Zhou Jin, Cui Zhongkai, Zhang Hua, et al. Present situation and countermeasures of potato production mechanization in Shandong Province [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(1): 198-204.

[2] 窦青青, 孙永佳, 孙宜田, 等. 国内外马铃薯收获机械现状与发展[J]. 中国农机化学报, 2019, 40(09): 206-210.

Dou Qingqing, Sun Yongjia, Sun Yitian, et al. Current situation and development of potato harvesting machinery at home and abroad [J]. Journal of Chinese Agricultural Mechanization, 2019, 40(9): 206-210.

[3] 柳国光, 王涛, 姚爱萍, 等. 浙江省马铃薯机械化收获关键技术探讨[J]. 中国农机化学报, 2019, 40(8): 48-52.

Liu Guoguang, Wang Tao, Yao Aiping, et al. Discussion on key technologies of potato mechanized technologies of potato mechanized harvesting in Zhejiang Province[J]. Journal of Chinese Agricultural Mechanization, 2019, 40(8): 48-52.

[4] Nikara S, Ahmadi E, Nia A A. Finite element simulation of the micromechanical changes of the tissue and cells of potato response to impact test during storage by scanning electron microscopy [J]. Postharvest Biology and Technology, 2020, 164(1): 111153.

[5] Rady A M, Soliman S N. Evaluation of mechanical damage of Lady Rosetta potato tubers using different methods [J]. International Journal of Postharvest Technology and Innovation, 2015, 5(2): 125-148.

[6] Azam M M, Eissa A H A. Comprehensive evaluation of dynamic impact as a measure of potato quality [J]. International Journal of Food Engineering and Technology, 2015, 1(1): 1-10.

[7] Finney E E, Hall C W, Thompson N R. Influence of variety and time upon the resistance of potatoes to mechanical damage [J]. American Potato Journal, 1964, 41(6): 178-186.

[8] 桑永英, 張东兴, 张梅梅. 马铃薯碰撞损伤试验研究及有限元分析[J]. 中国农业大学学报, 2008, 13(1): 81-84.

Sang Yongying, Zhang Dongxing, Zhang Meimei. Study on bruising damage experiment of potato and finite element analysis[J]. Journal of China Agricultural University, 2008, 13(1): 81-84.

[9] 郭世鲁, 王卫兵, 陈绍杰, 等. 小型马铃薯收获机薯机碰撞有限元分析[J]. 中国农机化学报, 2016, 37(5): 14-17.

Guo Shilu, Wang Weibing, Chen Shaojie, et al. Finite element analysis for crash safety of the potato and mechanism of small potato harvester working [J]. Journal of Chinese Agricultural Mechanization, 2016, 37(5): 14-17.

[10] 洪翔, 万陈, 王军. 一种马铃薯临界损伤跌落高度的测定方法[J]. 包装学报, 2012, 4(3): 30-33.

Hong Xiang, Wan Chen, Wang Jun. A method to determine the critical damage dropping height of potato [J]. Packaging Journal, 2012, 4(3): 30-33.

[11] 兑瀚. 马铃薯收获机升运过程机械损伤分析与试验[D]. 哈尔滨: 东北农业大学, 2019.

Dui Han. Mechanical damage analysis and experimental research on potato harvester elevator [D]. Harbin:Northeast Agricultural University, 2019.

[12] 魏忠彩, 李学强, 孙传祝, 等. 马铃薯收获与清选分级机械化伤薯因素分析[J]. 中国农业科技导报, 2017, 19(8): 63-70.

Wei Zhongcai, Li Xueqiang, Sun Chuanzhu, et al. Analysis of potato mechanical damage in harvesting and cleaning and sorting storage [J]. Journal of Agricultural Science and Technology, 2017, 19(8): 63-70.

[13] 冯斌. 收获期马铃薯块茎物理特性及损伤机理研究[D]. 兰州: 甘肃农业大学, 2018.

Feng Bin. Study on physical characteristics and damage of potato tubers at harvesting stage [D]. Lanzhou: Gansu Agricultural University, 2018.

[14] 卢琦. 马铃薯损伤机理试验研究及联合收获机设计[D]. 杨凌: 西北农林科技大学, 2016.

Lu Qi. Experimental research on damage mechanism of potato and combine harvester designed [D]. Yangling: Northwest A & F University, 2016.

[15] 胡奔. 马铃薯跌落损伤机理与防损伤装置研究[D]. 成都: 西华大学, 2018.

Hu Ben. Study on potato dropping damage mechanism and damage-proof device [D]. Chengdu: Xihua University, 2018.

[16] 吕金庆, 杨晓涵, 吕伊宁, 等. 马铃薯挖掘机升运分离过程块茎损伤机理分析与试验[J]. 农业机械学报, 2020, 51(1): 103-113.

Lü Jinqing, Yang Xiaohan, Lü Yining, et al. Analysis and experiment of potato damage in process of lifting and separating potato excavator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(1): 103-113.

[17] 蒙建國, 王春光, 谢胜仕, 等. 马铃薯恢复系数测定试验分析[J]. 中国农业大学学报, 2017, 22(9): 93-100.

Meng Jianguo, Wang Chunguang, Xie Shengshi, et al. Measurement test analysis of potato restitution coefficient [J]. Journal of China Agricultural University, 2017, 22(9): 93-100.

[18] 冯斌, 孙伟, 石林榕, 等. 收获期马铃薯块茎碰撞恢复系数测定与影响因素分析[J]. 农业工程学报, 2017, 33(13): 50-57.

Feng Bin, Sun Wei, Shi Linrong, et al. Determination of restitution coefficient of potato tubers collision in harvest and analysis of its influence factors [J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(13): 50-57.

[19] 石林榕, 孙伟, 赵武云, 等. 马铃薯种薯机械排种离散元仿真模型参数确定及验证[J]. 农业工程学报, 2018, 34(6): 35-42.

Shi Linrong, Sun Wei, Zhao Wuyun, et al. Parameter determination and validation of discrete element model of seed potato mechanical seeding [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(6): 35-42.

[20] 王万虎. 基于离散元的马铃薯捡拾装置试验研究[D]. 杨凌: 西北农林科技大学, 2017.

Wang Wanhu. Potato collecting device experimental study based on discrete element [D]. Yangling: Northwest A & F University, 2017.