基于模型与CFD辅助的射流式混药器设计

2023-06-15房开拓邱威周良富

房开拓 邱威 周良富

摘要:射流式混药器结构简单,是实现药水分离的最简单有效的关键部件之一。针对混药器内部流体流动过程的复杂性,目前没有通用的理论模型来指导设计计算,没有直观的试验方法观察内部流动的问题。从非弹性介质的动量定理出发,推导出射流式混药器的特性方程,建立面积比、喷嘴与混合室距离的理论计算模型。采用多相流Mixture模型中的Zwart-Gerber-Belamri空化模型法,模拟分析混药器内部的相变过程。研究结果显示理论模型法、仿真法与试验方法的拟合优度大于0.98,证明研究方法的有效性。射流式混药器在低压力比下会发生空化现象,空化产生的气体使引射流量保持稳定,该特性能够满足稳定的混药比要求。设计面积比为1.31的混药器,混药比为0.049 8,混药比变异系数为1.23%。引射流体与工作流体在距离喷嘴出口40 mm处,其速度场已趋于一致,即混药器的混药均匀性可以满足实际需求。该研究为射流式混药器研究与应用提供技术支撑。

关键词:混药器;射流;空化;植保机械;CFD

中图分类号:S482

文献标识码:A

文章编号:2095-5553 (2023) 04-0065-06

Abstract: The jet mixer has a simple structure and it is one of the most simple and effective key components to realize the separation of medicine and water. In view of the complex internal fluid flow process of the mixer, there is currently no general theoretical model to guide the design calculation, and there is no intuitive test method to observe the internal flow problem. Based on the momentum theorem of inelastic media, this paper derives the characteristic equation of the jet mixer, and establishes a theoretical model for calculating the area ratio and the distance between the nozzle and the mixing chamber. The Zwart-Gerber-Belamri cavitation model in the multiphase flow Mixture model is used to simulate and analyze the process of phase change inside the mixer. The research results show that the goodness of fit between the theoretical model method, the simulation method and the test method is greater than 0.98, which proves the effectiveness of the research method. The jet mixer will have cavitation at a low pressure ratio. The gas produced by cavitation keeps the jet flow stable. This feature is conducive to the high requirement of the mixer for the stability of the mixing ratio. The design area ratio of the mixer is 1.31, and the mixing ratio is 0.049 8, and the variation coefficient of the mixing ratio is 1.23%. The velocity field of the ejector fluid and the working fluid at a distance of 40 mm from the nozzle outlet has tended to be the same, that is, the uniformity of the mixing of the medicine mixer can meet the actual demand. This research provides technical support for the research and application of jet mixer.

Keywords: mixer; jet; cavitation; plant protection machine; CFD

0 引言

射流式混藥器是实现药水分离、农药在线混合的最简单有效的方法之一,而射流式混药器属于无动力部件,具有无故障不堵塞等优点[1-2]。但混药器内部流体流动过程复杂,目前还没有通用的理论模型来指导设计计算,没有直观的试验方法观察内部流动。混药器设计对加快促进药水分离,实现农药减施具有重要的现实意义。

针对上述问题,国内外不少学者对射流式在线混药装置设计、仿真与试验开展了大量的研究工作。现有的研究认为面积比、喷嘴与混合室距离是影响混药器性能的最主要两个结构参数,相同面积比下的混药比是一致的[3-5]。周良富等[6]结合CFD技术试验研究了不同面积比和喷嘴位置的混药性能,总结出特定工况下最优的结构参数。在混药器的混药特性方面,重点关注压力比与混药比之间的关系,认为混药均匀性和混药比稳定性是其两个重要的技术指标[7-9]。宋海潮等[10]还开展了旋流器对混药均匀性的影响研究,认为旋流器能够实现脂溶性农药和水均匀混合。在内部流场特性分析方面,主要采用k-epsilon标准两方程模型模拟了内部流体的混合过程[11-13],文献[13-16]采用数值分析与试验相结合方法研究了射流泵与喷嘴内部在不同工况下的汽蚀现象。也有学者采用Mixture模型模拟分析了混药器内部的相变过程,认为空化不利于流体设备的寿命与运行,但混药器就是利用了空化后引射流体量不随出口压力的变化而变化这一特点,保证了混药比的稳定性,才使混药器在植保机械中得以应用[17-18]。这些研究为混药器的设计和应用提供一定的技术支撑,但依然没有有效的定量方法指导射流式混药器设计与性能分析。本文旨在通过理论分析建立混药器关键结构参数模型,运用仿真分析方法与试验方法验证混药性能,总结出简单有效的设计与分析方法,设计出混药比稳定的射流式混药器。

1 总体结构

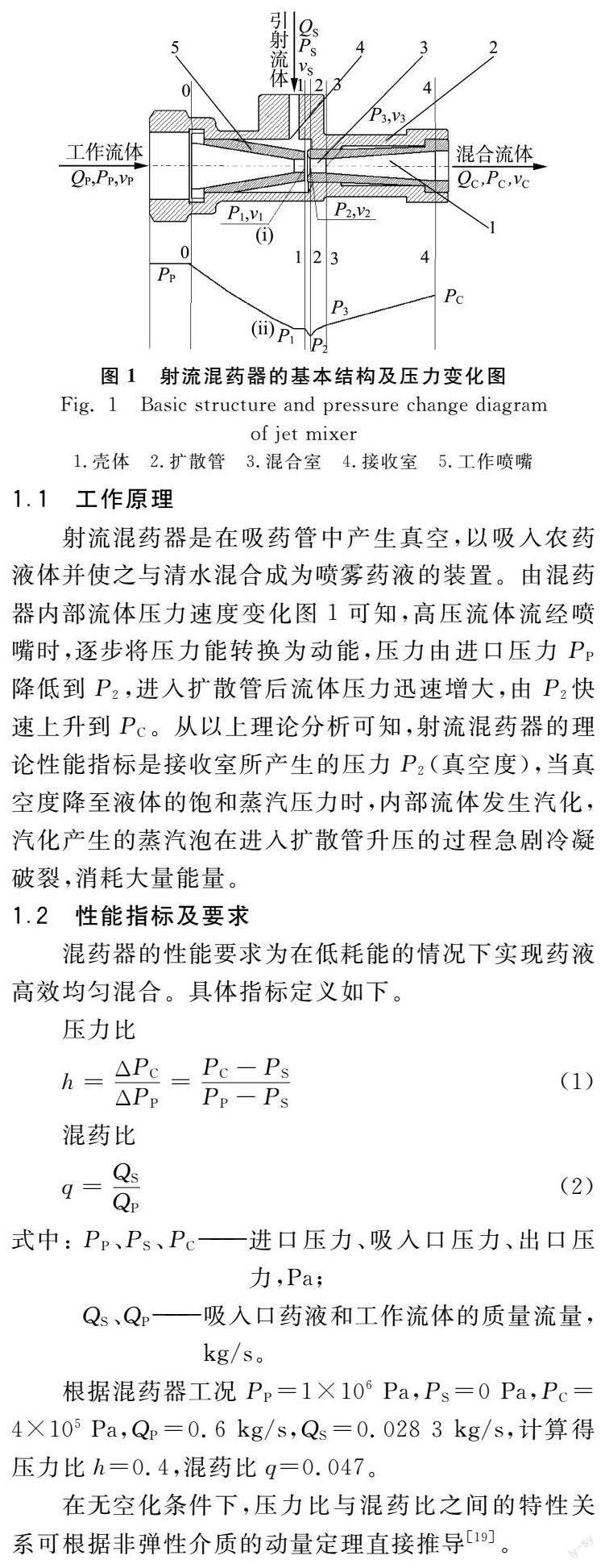

射流式混药器主要采用文丘里原理,药箱中的清水在液泵的高壓作用下以很高的速度经喷嘴喷出,吸走接收室的空气使之产生真空,低压农药母液在大气压作用下被吸进接收室,与水一并进入混合室,均匀混合并升压后进入喷雾系统,实现药、水分离在线混合的功能。因此设计的射流式混药器主要包括壳体、射流喷嘴和扩散管三部分,其结构如图1所示。图1中工作流体为水箱清水、引射流体为农药母液,混合流体为药水混合体。

1.1 工作原理

射流混药器是在吸药管中产生真空,以吸入农药液体并使之与清水混合成为喷雾药液的装置。由混药器内部流体压力速度变化图1可知,高压流体流经喷嘴时,逐步将压力能转换为动能,压力由进口压力PP降低到P2,进入扩散管后流体压力迅速增大,由P2快速上升到PC。从以上理论分析可知,射流混药器的理论性能指标是接收室所产生的压力P2(真空度),当真空度降至液体的饱和蒸汽压力时,内部流体发生汽化,汽化产生的蒸汽泡在进入扩散管升压的过程急剧冷凝破裂,消耗大量能量。

1.2 性能指标及要求

混药器的性能要求为在低耗能的情况下实现药液高效均匀混合。具体指标定义如下。

3 射流混药性能研究

3.1 试验方法

混药性能试验方法包括内部流场数值分析与压力流量实测相结合的方法。

3.1.1 几何建模及离散化

根据上述模型确定的结构参数,建立仿真几何模型。将射流泵结构参数,在Ansys软件ICEM模块中进行建模,并完成计算域的离散化,要求采用四边形网格划分方案、网格间距小于0.2 mm,网格最大纵横比小于2.5。

3.1.2 计算模型

混药器工作原理简单,但其内部流动规律复杂,特别是在高压作用下射流泵内部发生空化现象,空化中的气泡生成、发展和破碎,很难直观用理论和试验方法获得。研究表明采用多相流Mixture模型中的Zwart-Gerber-Belamri空化模型可以捕获流体机械内部空化过程的气相变化过程[17-18]。内部流体湍流流动过程主要采用模型为RNG k-ε两方程模型。

3.1.3 边界条件

混药器三端边界均采用压力边界条件Pressure-inlet,混合相入口总压为实际工作总压值。边界湍流强度均设为2%,水力直径按三端实际尺寸,即水力直径为截面直径。空化压力根据工作流体的温度设置相应的饱和蒸汽压力,如25 ℃的饱和蒸汽压力3 540 Pa。

3.1.4 求解方法

采用压力—速度耦合求解算法,压力方程采用二阶迎风,其他方程采用QUICK法离散,设置计算残差为10-6,采用Hybird Initialization进行初始化。

3.1.5 后处理

通过气相体积分数评价空化的程度,同时监测出口端流量,验证是否满足设计要求。

3.1.6 压力流量测试

试验按照植保机械通用试验方法JB/T 9782—2014中的混药器试验部分进行。混药器工作流体压力、出口压力采用0.4级精密压力表测得,吸入口真空度采用U型水银压力计测得,吸入流量与出口流量均采用称重法获得。

3.2 试验结果与分析

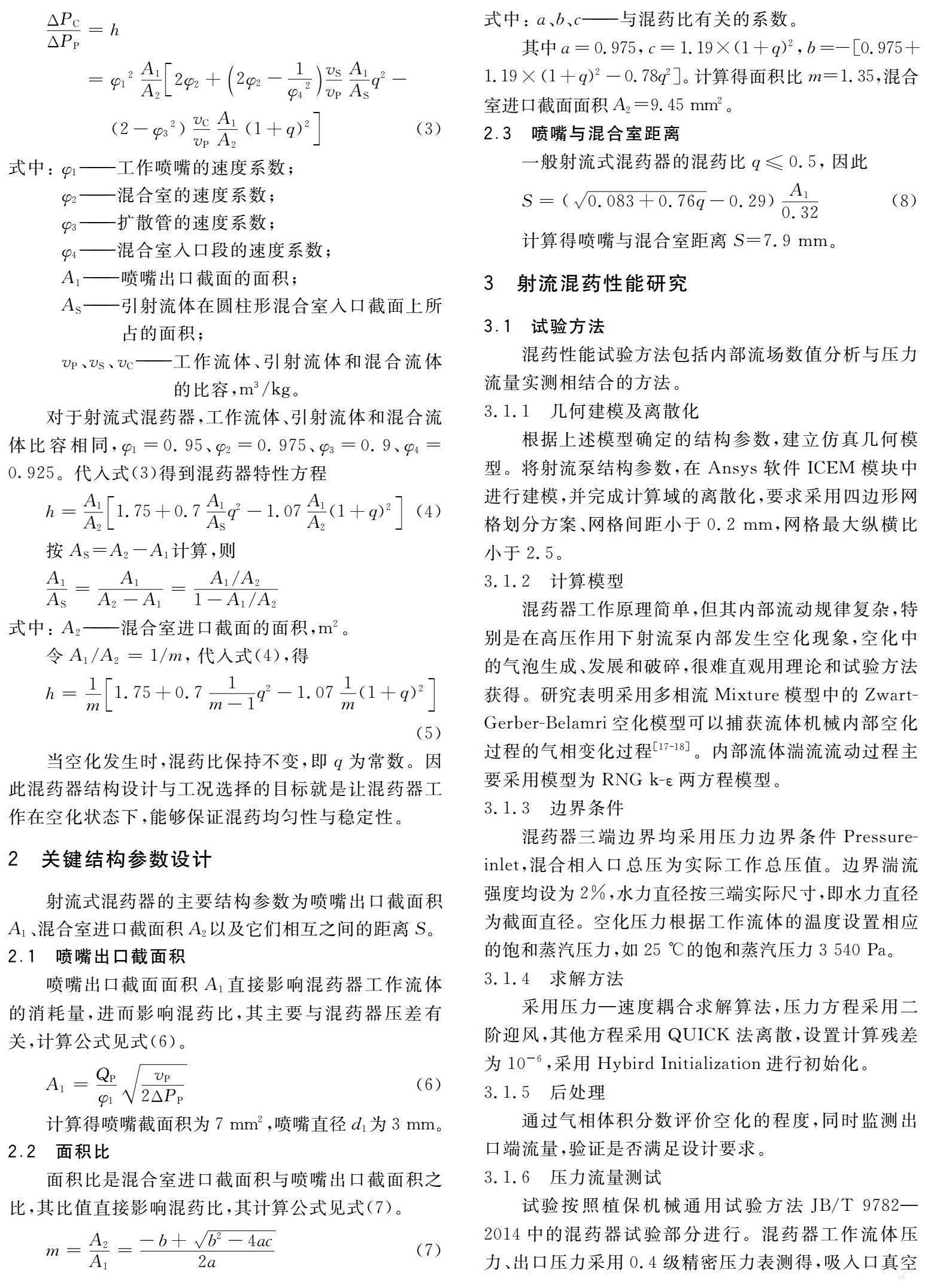

3.2.1 研究方法验证

3.2.2 流场特性分析

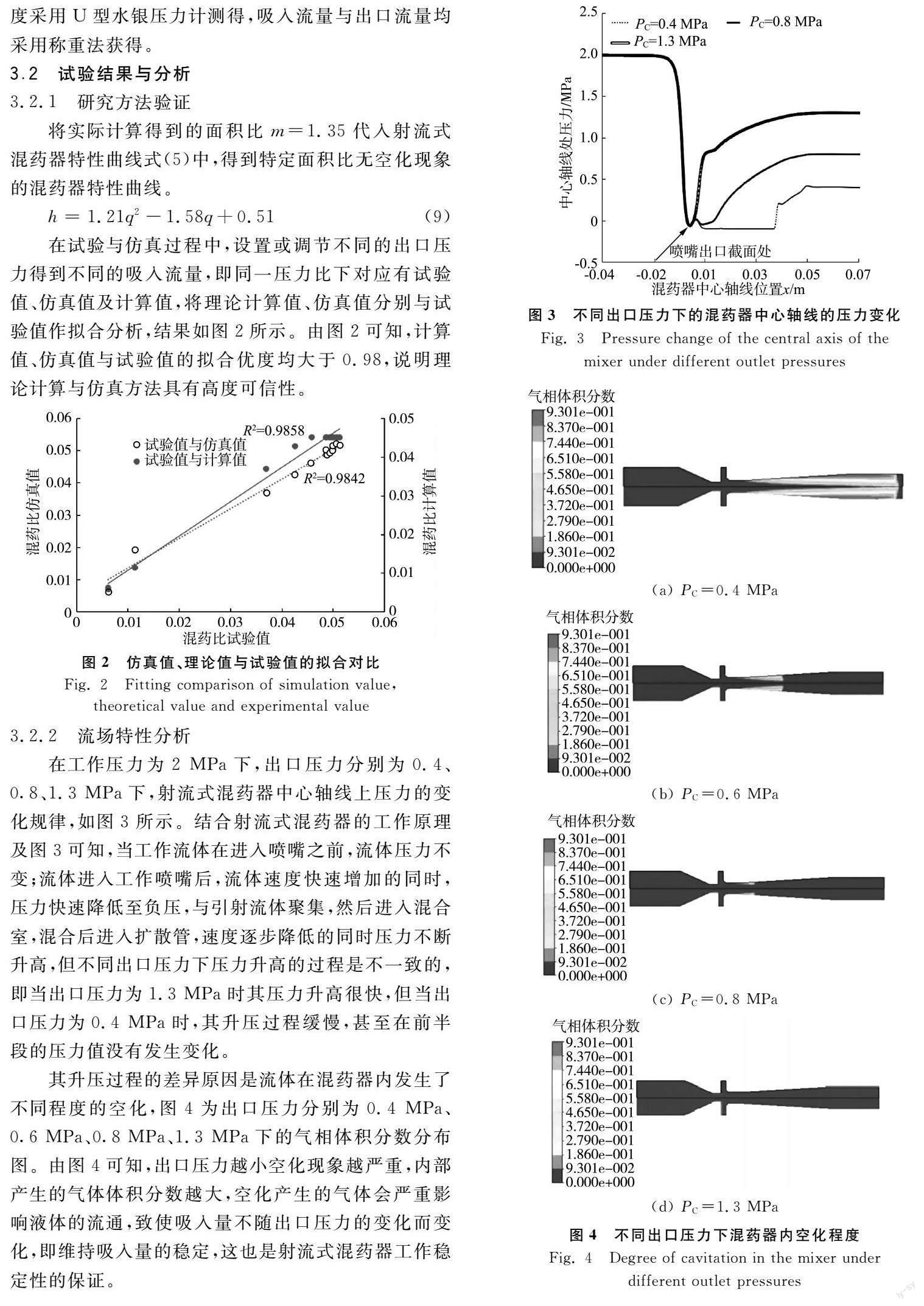

在工作压力为2 MPa下,出口压力分别为0.4、0.8、1.3 MPa下,射流式混药器中心轴线上压力的变化规律,如图3所示。结合射流式混药器的工作原理及图3可知,当工作流体在进入喷嘴之前,流体压力不变;流体进入工作喷嘴后,流体速度快速增加的同时,压力快速降低至负压,与引射流体聚集,然后进入混合室,混合后进入扩散管,速度逐步降低的同时压力不断升高,但不同出口压力下压力升高的过程是不一致的,即当出口压力为1.3 MPa时其压力升高很快,但当出口压力为0.4 MPa时,其升压过程缓慢,甚至在前半段的压力值没有发生变化。

其升压过程的差异原因是流体在混药器内发生了不同程度的空化,图4为出口压力分别为0.4 MPa、0.6 MPa、0.8 MPa、1.3 MPa下的气相体积分数分布图。由图4可知,出口压力越小空化现象越严重,内部产生的气体体积分数越大,空化产生的气体会严重影响液体的流通,致使吸入量不随出口压力的变化而变化,即维持吸入量的稳定,这也是射流式混药器工作稳定性的保证。

3.2.3 混药特性分析

混药比的稳定性及混药均匀性是混药特征中最重要的两个指标。所设计的面积比为1.35的混药器在工作压力为2.0 MPa下,不同压力比下的混药比变化曲线如图5所示。从图5可知,在低压力比下其混药比是稳定的,其平均值为0.049 8,混药比变异系数为1.23%,但当压力比大于0.5后混药比随压力比的增速迅速递减。其主要原因是在低压力比下混药器内部发生严重空化,而空化产生大量的气体严重制约了引射流体的流通,使混药比保持稳定。当压力比大于0.5后,空化现象趋缓,气体减少直至没有空化,真空度降低,混药比也快速减小。因此混药器的工作参数应设定为压力比数值小于0.5为宜。

射流式混药器实现了药水在线混合,因此药水在流经混药器后的混合均匀性是需重点关注的技术指标,研究主要通过监测喷嘴出口处的工作流体和引射流体的速度分布规律。图6为距离喷嘴出口截面距离为20 mm、30 mm、40 mm处截面的速度云图。由图6可知,引射流体与工作流体在距离喷嘴出口40 mm处,其速度场已趋于一致,况且混药器在实际应用过程中,混药器出口还有很长一段管路才到喷头处,因此混药器的混合均匀性是完全可以得到保证的。

4 结论

1) 根据混药器工况压力比h为0.4,混药比q为0.047,设计出的混药器面积比m为1.35,喷嘴与混合室距离S为7.9 mm。

2) 采用理论方法计算无空化条件、空化模型仿真分析法均可以得到混藥特性,计算值、仿真值与试验值具有高度一致性,R2大于0.98。

3) 在压力比小于0.5时,混药器内部开始发生空化,压力比越小空化越严重。而空化产生大量的气体严重制约了引射流体的流通,使混药比保持稳定,因此空化有利于混药比的稳定,建议混药器的工作参数设定为压力比小于0.5为宜。

4) 所设计面积比为1.35的射流式混药器在压力比小于0.5时,其混药比可稳定在0.049 8附近,且变异系数为1.23%。引射流体与工作流体在距离喷嘴出口40 mm处,其速度场已趋于一致,即混药器的混药稳定性与均匀性均可满足实际需求。

参 考 文 献

[1] 邱白晶, 徐溪超, 杨宁, 等. 射流混药装置结构参数对混药性能影响的模拟分析[J]. 农业机械学报, 2011, 42(6): 76-79, 69.

Qiu Baijing, Xu Xichao, Yang Ning, et al. Simulation analysis of structure parameters of jet-mixing apparatus on jet-mixing performance [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(6): 76-79, 69.

[2] 李羊林, 吴春笃, 傅锡敏. 双级射流混药装置的试验研究[J]. 农业工程学报, 2008, 24(1): 172-174.

Li Yanglin, Wu Chundu, Fu Ximin. Experimental study on two-stage jet mixing apparatus [J]. Transactions of the Chinese Society of Agricultural Engineering, 2008, 24(1): 172-174.

[3] 邱白晶, 徐溪超, 邓斌, 等. 射流混药装置面积比对混药均匀性的影响[J]. 农业机械学报, 2011, 42(10): 95-100.

Qiu Baijing, Xu Xichao, Deng Bin, et al. Effect of area ratio on mixing homogeneity in jet-mixing apparatus [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10): 95-100.

[4] 龙兴平, 程茜, 韩宁, 等. 射流泵最佳喉嘴距的数值模拟[J]. 核动力工程, 2008, 29(1): 35-38.

Long Xingping, Cheng Qian, Han Ning, et al. Numerical simulation of optimal nozzle-to-throat clearance of jet pump [J]. Nuclear Power Engineering, 2008, 29(1): 35-38.

[5] Long Xinping, Han Ning, Chen Qian. Influence of nozzle exit tip thickness on the performance and flow field of jet pump [J]. Journal of Mechanical Science and Technology, 2008, 22(10): 1959-1965.

[6] 周良富, 傅锡敏, 薛新宇. 基于CFD的射流式在线混药装置设计与试验[J]. 农业机械学报, 2013, 44(S1): 107-112.

Zhou Liangfu, Fu Ximin, Xue Xinyu. Design and experiment of jet mixing apparatus based on CFD [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S1): 107-112.

[7] Prabkeao C, Aoki K. Study on the optimum mixing throat length for drive nozzle position of the central jet pump [J]. Journal of Visualization, 2005, 8(4): 347-355.

[8] 邱白晶, 马靖, 邓斌, 等. 在线混药喷雾系统混药性能试验[J]. 农业工程学报, 2014, 30(17): 78-85.

Qiu Baijing, Ma Jing, Deng Bin, et al. Experiment on mixing performance of on-line mixing spray system [J]. Transactions of the Chinese Society of Agricultural Engineering, 2014, 30(17): 78-85.

[9] 何培杰, 陈翠英, 吴春笃, 等. 两级射流泵混药装置试验研究[J]. 农业机械学报, 2003, 34(1): 57-60.

He Peijie, Chen Cuiying, Wu Chundu, et al. Experimental investigation of a mixing apparatus with two stage jet pump [J]. Transactions of the Chinese Society for Agricultural Machinery, 2003, 34(1): 57-60.

[10] 宋海潮, 徐幼林, 郑加强, 等. 脂溶性农药旋动射流混药器结构分析与混合均匀性试验[J]. 农业工程学报, 2016, 32(23): 86-92.

Song Haichao, Xu Youlin, Zheng Jiaqiang, et al. Structural analysis and mixing uniformity experiments of swirling jet mixer for applying fat-soluble pesticides [J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(23): 86-92.

[11] 邱白晶, 徐溪超. 射流混药装置二维和三维流场对比分析[J]. 排灌机械工程学报, 2011, 29(5): 441-445.

Qiu Baijing, Xu Xichao. Contrast and analysis between 2D and 3D flow field of jet-mixing apparatus [J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29(5): 441-445.

[12] 何培杰, 陈翠英, 吴春笃, 等. 射流混药装置混合管流场数值计算[J]. 江苏大学学报: 自然科学版, 2002, 23(2): 13-16.

He Peijie, Chen Cuiying, Wu Chundu, et al. Numerical computation of mixing pipe flow field in jet mixing apparatus for pesticide mixture [J]. Journal of Jiangsu University: Natural Science, 2002, 23(2): 13-16.

[13] Wiesche S A D. Numerical simulation of cavitation effects behind obstacles and in an automotive fuel jet pump [J]. Heat and Mass Transfer, 2005, 41(7): 615-624.

[14] Hosien M A, Selim S M. Experimental study of cavitation criterion in centrifugal pumps [J]. Journal of Visualization, 2014, 17: 87-94.

[15] Cudina M, Prezelj J. Detection of cavitation in situ operation of kinetic pumps: Effect of cavitation on the characteristic discrete frequency component [J]. Applied Acoustics, 2009, 70(9): 1175-1182.

[16] Ganippa L C, Bark G, Andersson S, et al. Cavitation: a contributory factor in the transition from symmetric to asymmetric jets in cross-flow nozzles [J]. Experiments in Fluids, 2004, 36(4): 627-634.

[17] 王磊, 婁瑜, 王照福. 混流式模型水轮机空化流动分析与试验研究[J]. 排灌机械工程学报, 2014, 32(9): 771-775.

Wang Lei, Lou Yu, Wang Zhaofu. Cavitating flows simulations and experiments on Francis turbine model [J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(9): 771-775.

[18] 周良富, 周立新, 薛新宇, 等. 射流式在线混药装置汽蚀特性数值分析与试验[J]. 农业工程学报, 2015, 31(7): 60-65.

Zhou Liangfu, Zhou Lixin, Xue Xinyu, et al. Numerical analysis and test on cavitation of jet mixing apparatus [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(7): 60-65.

[19] 张远君. 两项流体动力学基础理论及工程应用[M]. 北京: 北京航空学院出版社, 1987.