TOPAZ-2型热离子反应堆电源地面试验台架抽真空系统特性仿真研究

2023-06-14王雪莹赵爱虎

王雪莹,程 铭,吕 征,赵爱虎

(中国原子能科学研究院反应堆工程技术研究所,北京 102413)

0 引 言

随着人类对太空的探索逐渐深入,核动力电源在太空和星表应用的优势日益凸显。1969年苏联多个研究机构合作开发了基于热离子转换的TOPAZ-2型核电源系统,前后一共建造6套地面测试装置,用于地面论证和飞行论证,完成了单机14 000 h的地面试验,积累了大量的经验和数据[1]。纵观空间核反应堆电源发展历程,核反应堆电源地面综合试验是电源研制的必经阶段[2],在空间特殊环境约束下开展地面试验,可以真实有效验证电源设计方案的合理可行性,以及反应堆电源的安全可靠性[3]。为达到在地面模拟出空间环境的目的,前苏联建造了TOPAZ-2型热离子反应堆电源的地面试验台架[4],试验过程中地面样机所需的真空环境由真空室提供,真空室还兼具包容样机在事故情况下释放的放射性物质的作用[5]。其中,真空度是影响样机工作性能最为重要的环境因素之一,建立和维持试验样机运行过程中所需的真空条件需要通过真空室抽真空系统实现。

根据真空室的容积、漏气量、极限真空度、样机材料放气率等因素设计一套合理可靠的抽真空系统,对地面样机模拟空间运行环境以及安全稳定运行至关重要。使用功能全面的仿真平台对其进行仿真建模和运行测试,是验证真空室抽真空系统设计合理性的最直接且具有实际意义的研究手段。

1 真空室抽真空系统

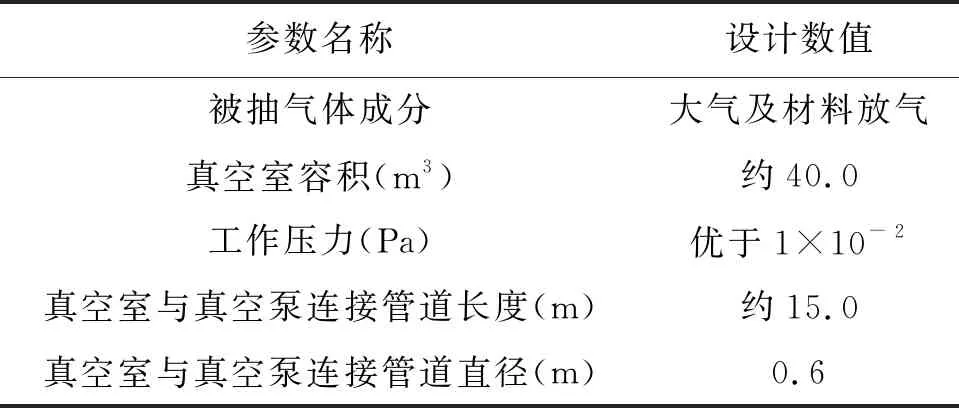

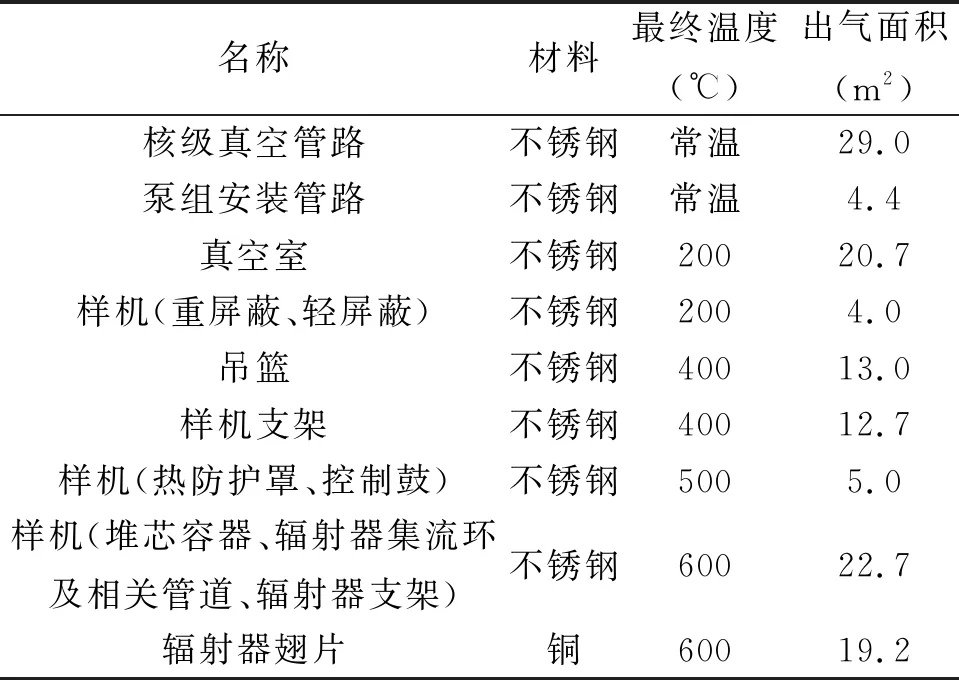

真空室抽真空系统是TOPAZ-2型热离子空间核反应堆电源地面核综合试验台架的重要辅助系统,其主要功能是建立和维持试验样机运行过程中真空室内真空度优于1×10-2Pa,且连续运行时间不低于3年,表1所列为该系统主要设计参数。

表1 真空室抽真空系统主要设计参数Tab.1 The main parameters involved in vacuum-pumping system

系统采用两台10 000 L·s-1的低温泵和四台2 000 L·s-1的脂润滑分子泵作为主抽泵,一台180 L·s-1的大抽速螺杆泵作为预抽泵,并配两台22 L·s-1的小抽速螺杆泵作为前级泵,一用一备,前级泵主要作用是为低温泵和分子泵的前级管路建立低真空,达到低温泵和分子泵的启动压力。图1为真空室抽真空系统流程示意图。

图1 真空室抽真空系统流程示意图Fig.1 Flow diagram of vacuum pumping system

低温泵是利用低温表面将气体分子冷凝、捕集、吸附到冷头上,从而使被抽空间的真空度降低。当低温泵冷头上吸附的气体分子达到饱和时,其吸附能力大大降低,这时低温泵需要再生。如预抽之后直接开启低温泵,则低温泵负载能力相对较大,而如果先开启分子泵对真空容器抽真空,待真空度达到1×10-2Pa,再开启低温泵工作,这样可延长低温泵的吸附饱和时间,对低温泵的寿命有一定的保护作用。同时,当低温泵再生或者维护的过程中,可以使用分子泵作为主抽泵来维持真空室内的真空度,相当于分子泵与低温泵之间互相备份。配置泵组时,为了提高真空系统运行的可靠性,主抽泵和副抽泵均考虑了冗余。

结合地面样机测试过程,真空室抽真空系统运行时主要分为以下三个阶段:

1)真空室预抽阶段

该阶段样机处于冷态工况,设计要求在3小时内将真空室压力从大气压抽到优于10 Pa的水平,期间只投入大抽速螺杆泵。

2)地面样机升温除气阶段

该阶段从样机升温一直持续至达到额定运行工况,设计要求在样机升温过程中真空室内气体压力不得超过1×10-2Pa。由于此时样机温度逐渐升高,若无法及时将真空室内气体抽出很容易使得材料被氧化。期间选用分子泵和低温泵作为抽真空主泵,投入数量需通过进一步仿真模拟来确定。

3)样机长期稳定运行阶段

该阶段是样机在额定工况下长期稳定运行过程,设计要求将真空室内气体压力维持在低于1×10-3Pa的水平。期间选用分子泵作为抽真空主泵,投入数量需通过进一步仿真模拟来确定。

2 真空室抽气数学模型

2.1 系统抽气理论模型

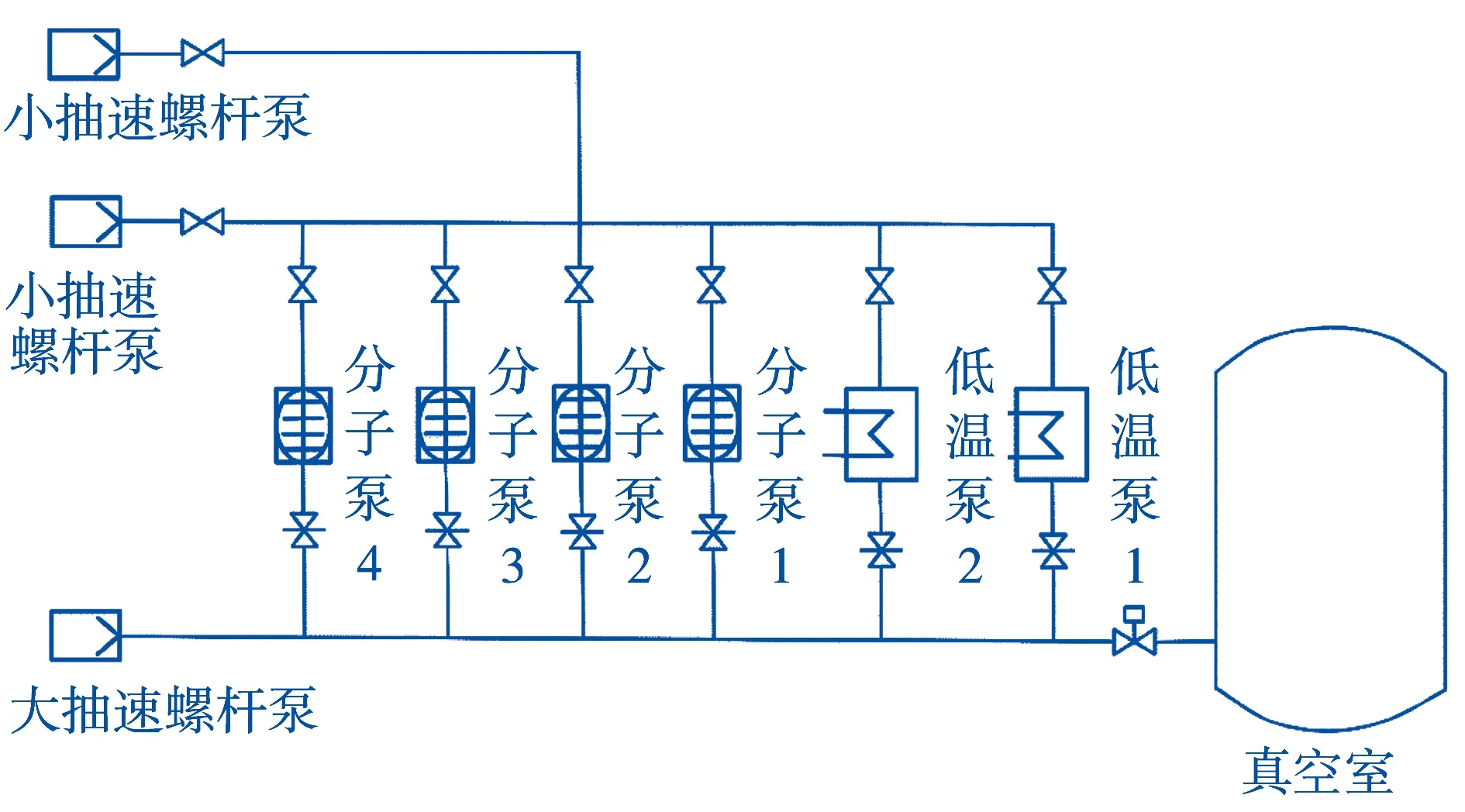

将文献[6]所介绍的低真空系统抽气过程计算方法和文献[7]所介绍的高真空系统抽气过程计算方法相结合,形成针对于本文抽真空系统的抽气理论模型。该系统可简化为由真空室、抽气主管道和真空泵机组所组成,如图2所示。

图2 简化的真空系统模型Fig.2 Simplified model of the vacuum system

对抽气管道有:

SpP0=C(P-P0)

(1)

真空系统的抽气方程为

(2)

公式中:V0为真空室容积,m3;P为真空室内压力,Pa;P0为真空泵的吸入压力,Pa;Sm为真空室漏气质量流率,kg·s-1;Pa为当地大气绝对压力,Pa;ρa为大气压力对应密度,kg/m3;Sl为真空室内材料放气速率,Pa·m3·s-1·m-2;A为真空室内材料放气面积,m2;Sp为真空泵入口抽速,m3·s-1;C为管道流导,m3·s-1。

2.2 管道的流导方程

管道中的流动状态需要根据雷诺数Re大小以及管道中气体平均压力和管道直径的乘积判断,Re的表达式为

(3)

(4)

2.3 真空泵模型

根据真空室抽真空系统中所需180 L·s-1的大抽速螺杆泵的实际特性曲线拟合出Sp-P0关系式:

(5)

根据真空室抽真空系统中所需2 000 L·s-1的脂润滑分子泵的实际特性曲线拟合出Sp-P0关系式:

(6)

根据真空室抽真空系统中所需10 000 L·s-1的低温泵的实际特性曲线拟合出Sp-P0关系式:

(7)

2.4 真空室材料放气量

真空室抽真空系统运行时主要为三个阶段。由于在真空室预抽阶段压强在10 Pa以上且样机处于冷态工况,材料放气量可忽略不计,此阶段真空泵所抽气体主要为真空室内原有气体(大气或氩气);地面样机升温除气阶段真空室内材料受温度快速上升的影响,会产生大量气体,此阶段真空泵所抽气体主要为材料所释放气体;在样机长期稳定运行阶段,温度不再变化且压力稳定在10-3Pa以下,真空室内材料可视为匀速放气,此阶段真空泵所抽气体主要为材料所释放气体。同时,在真空室抽真空系统运行全过程都需要考虑真空室的漏气量(kg·s-1),假设其漏气量随真空度的变化可忽略,为定值

Sm=1.189×10-11

(8)

表2 地面样机升温除气阶段材料放气参数

由表2可以看出,真空室内主要放气材料是不锈钢和铜。由文献[8]可得到不锈钢在不同温度下的放气速率,并将其拟合得到不锈钢在升温阶段放气速率随温度变化Sl-T的关系式为

(9)

公式中:T为材料的温度,℃。由文献[7]可得到铜在不同温度下的放气速率,并将其拟合得到铜在升温阶段放气速率随温度变化Sl-T的关系式为

(10)

假设样机在升温阶段温度随时间线性增加,样机启动约10 h,故经过10 h达到稳定运行状态后温度不再上升。根据材料最终所达到温度的不同得到材料温度随时间变化T-t的关系式为

(11)

公式中:tmax为材料在样机升温阶段最终达到的温度,℃;t为样机升温阶段运行时间,s。

3 仿真模型的建立

3.1 仿真平台的选择

根据真空室抽真空系统的构成及功能,选择合适的仿真平台对其进行模拟研究。美国WSC公司开发的3KEYMASTER仿真平台是一款核电厂全范围实时仿真系统[9],平台完全以对象为导向,支持灵活的人机界面设计,具有图形化建模和在线修改模型能力[10],广泛应用于核电厂领域的仿真[11-12]。同时,该平台拥有优秀的可扩展性,开发者可以通过自行编写平台中的task程序,实现自己想要的功能[13-14]。因此可以根据不同真空泵的特性开发相应的泵模块,在建模的便利性和高效性上展示出一定优势[15-16]。3KEYMASTER仿真平台提供了丰富的建模工具库[17-18],其中逻辑控制工具库中的众多逻辑模块经过编译、设定、组合后,可有效地对真空室抽真空系统的控制特性和运行特性进行精确的仿真模拟[19-20],选择该平台对真空室抽真空系统特性的仿真研究具有较强的针对性和实用价值。

3.2 真空泵及真空室的仿真模型

由于3KEYMASTER仿真平台中没有真空泵的模型,因此需自建模型。建立真空泵组模型过程做出如下假设:1)分子泵和低温泵在投入时已经完成前级预抽和启动的工作,可直接达到额定功率下的抽速,小抽速螺杆泵为前级泵,故在建模时不予考虑。2)在抽气过程中仅考虑真空室与真空泵组间连接管道的流导,其他结构元件的流导不予考虑。

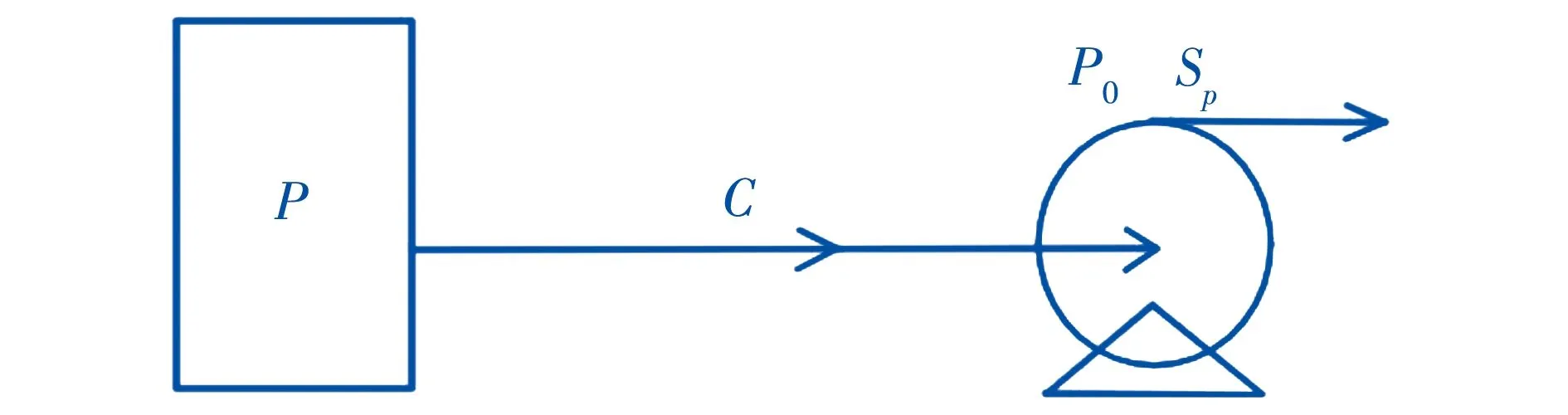

在3KEYMASTER仿真平台上分别新建真空室、大抽速螺杆泵、分子泵和低温泵相应的Type及Tasks,计算流程如图3所示,由此将程序编写入Tasks中进行数值计算,封装得到大抽速螺杆泵、分子泵和低温泵的仿真模块。其中每个泵模块都可以独立运行,通过修改泵模块中“position”的值控制泵的开启与关闭。

图3 计算流程图Fig.3 Calculation flow chart

真空室模块主要包括真空室压力、升温阶段真空室材料放气量、真空室漏气量。根据表2可知,联立公式(9)和公式(11)可以得到真空室内不锈钢分别在常温下、升温到200 ℃、升温到400 ℃、升温到500 ℃以及升温到600 ℃下的放气量随运行时间Sl-t的关系式;根据表2可知,联立公式(10)和公式(11)可以得到真空室内铜在升温到600 ℃下的放气量随运行时间Sl-t的关系式。由此将程序编写入Tasks中进行数值计算,封装得到真空室的仿真模块。

在Drawing中添加真空室、一个大抽速螺杆泵模块、四个分子泵模块和两个低温泵模块,分析和组合3KEYMASTER工具库中的相关逻辑模块,将真空泵与运行控制直接相关的驱动特性全部仿真实现并集成,建立准确的真空室抽真空系统仿真模型,如图4所示。

图4 真空室抽真空系统模型图Fig.4 Simulation model diagram of vacuum pumping system

模块一为常量模块,使用该模块输入真空室被抽气之前的初始压力。模块二为求和模块,由于分子泵和低温泵会出现同时工作的情况,故使用该模块将四台分子泵和二台低温泵输出的“SpCP/(Sp+C)”值进行累加,若某台泵的开关状态为关闭,则该值为0。模块三为相反数模块,作用是将“SpCP/(Sp+C)”的累加值变成其相反数,在相反数模块后增加一个求和模块,将相反数模块输出值与真空室模块输出的材料放气量、真空室漏气量进行求和。模块四为除法模块,分母是由真空室模块输出的体积参数,至此,通过以上逻辑模块的连接已经实现公式(2)所示抽气模型的建立。模块五是积分模块,可将“dP/dt”进行积分得到总抽气量产生的压力变化,再与真空室的初始压力求和即可求出此刻的真空室压力,并反馈回真空室作为下一时刻真空泵组的输入压力,如此形成循环,即可的得到真空室压力在不同工况下随时间的变化曲线。

4 仿真运行特性研究

4.1 仿真运行

在3KEYMASTER仿真平台中,根据功能需求,针对搭建好的真空室抽真空系统模型,展开三个抽气阶段的运行特性研究。

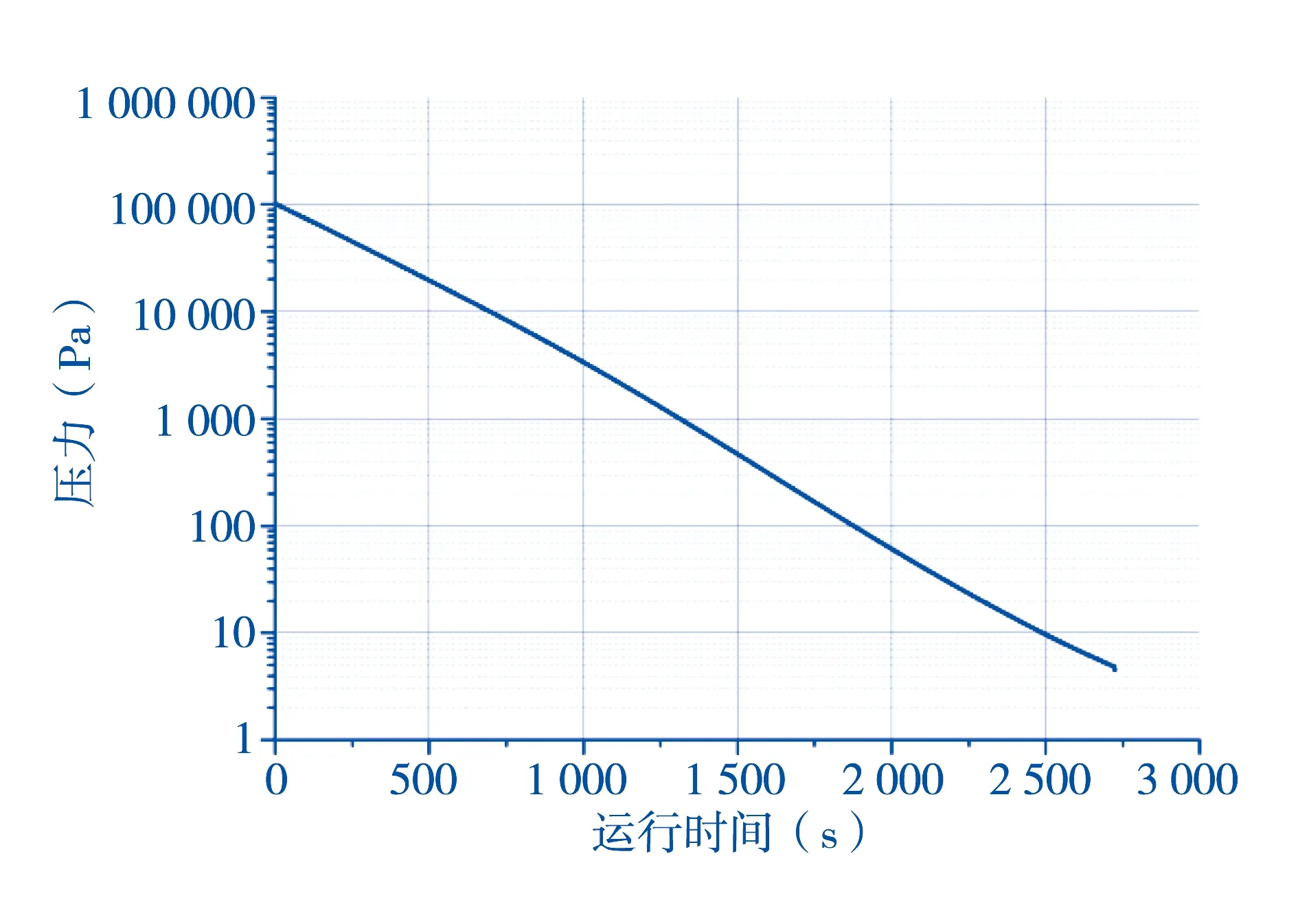

1)真空室预抽阶段:输入真空室初始压力为大气压“P=101 325”,开启大抽速螺杆泵,待到真空室内真空度抽到优于10 Pa,关闭大抽速螺杆泵。运行结果如图5所示,真空室压力逐渐减小,大抽速螺杆泵大约需要2 500 s,即45 min,可将真空室压力抽到优于10 Pa的水平。

图5 真空室预抽阶段压力曲线Fig.5 Pressure curve of vacuum chamber during pre-pumping stage

2)地面样机升温除气阶段:针对此阶段真空机组投入方式,模拟了以下3种工况:①投入四台分子泵和两台低温泵;②投入三台分子泵和一台低温泵,剩余一台分子泵和一台低温泵作为备用;③投入两台分子泵和一台低温泵,剩余两台分子泵和一台低温泵作为备用。关闭大抽速螺杆泵的同时开启分子泵,待真空室内压力低于10-2Pa时开启低温泵,与此同时,真空室材料随样机温度的上升不停释放气体,放气量先增加再减小。运行结果如图6所示,三种工况下真空室压力随运行时间变化趋势一致。开启分子泵后,真空室压力由5 Pa迅速下降至10-3Pa以下,随后开始增大,紧接着开启低温泵,压力略有下降后又逐渐增大,当运行至第5.6 h左右,即样机约300 ℃时,真空室压力开始下降。其中,工况①、工况②、工况③在此阶段所达到最大压力分别为7.1×10-3Pa、5.4×10-3Pa、3.2×10-3Pa。由此可见,在此阶段影响真空室压力的主要因素是材料放气量,真空室压力最大点也是材料放气量最大点。

3)地面样机长期稳定运行阶段:针对此阶段真空机组投入方式,模拟了以下三种工况:①投入两台分子泵;②投入一台分子泵;③投入两台分子泵和一台低温泵。此时真空室内材料视为匀速放气,总放气量为各个材料在稳定运行温度下的放气量总和,其值为4.698×10-4Pa·m3·s-1,同时考虑了真空室漏气量。运行结果如图7所示,保留两台分子泵时,关闭其他泵后真空室压力略有上升,最终稳定在2.53×10-4Pa;保留一台分子泵时,关闭其他泵后真空室压力上升,最终稳定在5×10-4Pa;将两台分子泵和一台低温泵全部保留时,真空室压力最终稳定在1.25×10-4Pa。说明在只保留一台分子泵进行抽气的情况,完全可以满足真空室压力长期优于10-3Pa的需求。

图7 地面样机长期稳定运行阶段压力曲线Fig.7 Pressure curve of vacuum chamber prototype during long-term operation stage

4.2 结果分析

由运行结果可见,基于3KEYMASTER仿真平台建立的真空室抽真空系统模型,可以较好地模拟真空室抽真空系统在不同阶段的抽气过程,并得到了满足设计需求下真空机组的最佳投入方式。

在真空室预抽阶段,考虑真空室漏气量的情况下,一台大抽速螺杆泵可满足将真空室压力抽至10 Pa的需求;在地面样机升温除气阶段,同时考虑高温高压下材料放气量和真空室漏气量,三种真空机组投入方式均可满足真空室内压力保持在10-2Pa以下的需求,考虑到系统冗余性,此阶段真空机组的最佳投入方式为两台分子泵搭配一台低温泵,剩余两台分子泵和一台低温泵作为备用;在地面样机长期稳定运行阶段,同时考虑材料放气量和真空室漏气量,一台分子泵即可满足真空室内压力长期保持在10-3Pa以下的需求,故此阶段真空机组最佳投入方式为投入一台分子泵,剩余三台分子泵作为备用。

5 结 论

1)本文以TOPAZ-2型热离子核反应堆电源为研究对象,针对核综合试验台架真空室抽真空系统的设计方法,运用仿真建模技术开展具体研究,验证了系统设计的可行性。

2)根据真空室抽气理论模型,结合高温高压下样机材料的放气量及真空室漏气量,在3KEYMASTER仿真平台上开发得到真空室、螺杆泵、分子泵和低温泵仿真模块,通过平台的逻辑控制建模工具建立了真空室抽真空系统的仿真模型。对不同阶段下的系统抽气状态进行了仿真试验,掌握了系统运行特性和关键数据,得到了真空室预抽阶段、地面样机升温除气阶段和地面样机稳定运行阶段在各种抽真空机组投入情况下真空室内压力随时间变化趋势曲线,并优化得到各阶段抽真空机组最佳投入方式。

3)真空室抽真空系统的设计方法是合理可行的,采用3KEYMASTER仿真平台对其进行建模验证的方法是精准适用的,这为今后的空间核电源地面试验台架研究以及航空航天领域的空间模拟装置研究提供了重要参考价值。