客车顶棚PP板胶粘研究

2023-06-13宋树森

周 月,宋树森

(扬州亚星客车股份有限公司,江苏 扬州 225116)

聚丙烯(PP)板是一种无毒、无臭、无味的高结晶聚合物,是目前所有塑料中较轻的品种之一。它具有较好的耐冲击性,机械性质强韧[1],表面刚度及抗划痕特性好,且不存在环境应力开裂问题,被广泛用于客车顶棚的制造。但其表面能低、极性小、润湿性差,不易与含有极性官能团或极性成分的材料直接粘接。同时,由于PP板的较高结晶度导致化学稳定性好,其溶胀和溶解都比非结晶高分子困难,因此PP板表面难以通过胶粘与其他材料黏附。我司客车顶棚PP板原先采用铆钉固定,虽然牢固但美观性不足,逐渐不能满足客车精细化、美观化要求,急需改进。本文介绍我司成功利用胶粘取代铆钉固定并对其进行试验的过程。

1 PP板表面常用处理方法

结晶性较高是PP板难以涂装的主要原因,处理方法一般是通过表面引入极性基团实现PP板表面活化,从而提高其附着强度。主要方法如下:

1.1 酸液氧化液法

利用酸液的氧化性对PP板表面分子进行强氧化作用,从而在其表面引入羧基、醛基、羰基等极性基团。其中最典型且效果最好的是硫酸-重铬酸盐氧化处理液,但铬酸盐与硫酸具有腐蚀性且污染较重,在保障操作者的安全和处理废液方面存在困难。

1.2 火焰处理法

用高温火焰瞬时烧烤PP板表面,利用火焰中大量且具有强氧化性的离子与PP板表面发生脱氢和氧化反应,在表面生成羧基、羟基、羰基等含氧极性基团和不饱和双键,从而提高PP板表面的活化性。

1.3 紫外照射法

用紫外线对PP板表面处理会引起PP板表面的分子链结构断裂,引发交联反应,使得PP板表面发生氧化,从而改进PP板的润湿性能和黏合性能。紫外线的处理结果与照射环境、照射时间、照射波长有关。例如:以中压汞灯为光源,在照射温度为40 ℃的空气环境中,处理24 h后表面氧化形成羧基、羟基等,可提高PP板的附着性[2]。紫外照射法设备投资费用高,参数控制要求严格且处理时间较长,难以在实际生产中推广使用。

1.4 表面涂覆处理

通过溶液或熔融方式将含极性基团的热塑性物质涂覆在PP板表面,如用氯化等规聚丙烯在PP板表面涂覆一层薄膜,PP板与其他材料的热压粘接强度很好[3]。

1.5 其他处理方法

除了以上几种方法,还有机械处理法、电晕处理法[4]、低温等离子法[5-6]及表面接枝改性法[7-8]等。但是这些方法均存在成本昂贵、对设备要求高、可操控性差等缺点,难以在工业生产中广泛应用[9]。

综上所述,简单易行且改善效果明显的处理方法为火焰处理法和表面涂覆处理法。但考虑到我司的生产节奏较慢且目前只在高档出口车上使用顶棚胶粘工艺,对我司而言,表面涂覆处理法是最简单最经济的处理方法。下面就对表面涂覆处理方法展开试验研究。

2 样件试验

2.1 试验材料

A公司的卡瑞得清洗剂C-95,166粘接胶(PU胶),182高温粘接胶(PU胶),177T粘接胶(MS胶),卡瑞得518中性硅酮粘接胶(SR胶);B公司的1007塑料专用底涂剂、9331A粘接胶(MS胶)、6134粘接胶(SR胶);C公司的491-84C附着力促进剂(塑料底漆);D公司的PP蜂窝板。

2.2 表面底涂剂的选型

底涂剂是在粘接胶或胶黏剂施工过程中预先涂覆在基材表面的溶液状物质。表干后的底涂剂会在基材表面形成一层牢固的膜,起到引入极性基团、润湿基材、增大基材表面张力等作用。

根据PP板的属性选择2种塑料底涂剂进行试验,具体过程如下:取27块PP蜂窝板用卡瑞得清洗剂C-95清洁后分成3组,分别是166(PU)组、9331A(MS)组、6134(SR)组。每组密封胶有3种处理方式,即分别与经过1007底涂处理、491-84C底涂处理以及无任何处理的PP蜂窝板进行粘接,每组中每种处理方式均做3块样板,试验结果取平均值,结果见表1。

表1 PP板剥离结果

由表 1可知,经过表面底涂剂处理后的PP板与不同种类粘接胶的粘接效果不同,而未经任何处理的PP板与试验所用的3种粘接胶均无粘接效果。这可能是由于PP板表面存在一定的微观且均匀的粗糙结构,当液体状态的底涂剂刷涂到其表面后就会浸入到这种微观结构中,固化后涂膜发生交联反应,底涂剂就能牢牢地黏附在PP板上,即产生了机械锚合作用;同时,底涂剂中的溶剂对PP板塑料表面有一定的溶蚀作用,能产生良好的湿润,从而为实现良好的粘接创造了前提条件;另一方面,PP分子中含有一定的极性基团,在底涂料溶剂的侵蚀下这些极性基团被激活,从而可与底涂剂中的一些极性基团形成化学键,固化后二者形成交联[10]。

由表1还可知,1007底涂剂处理过后的PP板表面胶粘性能明显优于附着力促进剂491-84C处理过的PP板的胶粘性能,这可能是因为1007塑料专用底涂剂以氯化聚丙烯(CPP)作为底漆树脂,根据“相似相容”原理,氯化聚丙烯与PP板相容性好,远超于以环氧树脂作为底漆树脂的491-84C附着力促进剂。因此,下面选择1007塑料专用底涂剂作为PP板底涂进行介绍。

2.3 粘接胶与1007底涂剂的相容性

1007塑料专用底涂剂与PP板相容性好,但不足以保证良好的粘接效果,只有底涂剂对基材和粘接胶都具有良好的相容性时才能起到桥梁的作用,从而提高基材与胶之间的粘接力。因此需要进行粘接胶与1007底涂剂相容性试验。

取18块PP蜂窝板用卡瑞得清洗剂C-95清洁后分成6组,分别是166(PU)组、9331A(MS)组、6134(SR)组、182(PU)组、177T(MS)组、518(SR)组,每组粘接胶均与用1007底涂剂处理后的PP板进行粘接试验,每组试验均做3次,试验结果平均值见表2。

表2 粘接胶与1007塑料底涂剂的配套性

由表2可知,与1007底涂剂粘接后在剥离试验中达到100%内聚层破坏的粘接胶有9331A(MS)、6134(SR)、518(SR),这几种粘接胶配套性良好;其余粘接胶均配套不良。

2.4 粘接选型分析

根据表2试验结果,9331A(MS)胶、6134(SR)胶与518(SR)胶均与1007底涂配套效果良好,达到100% 内聚层破坏,综合以下2点原因,最终只采用9331A(MS)胶作为胶粘剂。

1) 相较于SR粘接胶,MS胶的拉伸强度、剪切强度更高,固有弹性更好。3种胶的主要性能参数见表3。从表3中可以看出,9331A(MS)胶在拉伸强度、剪切强度、断裂伸长率方面性能更佳。一般而言,SR密封胶受制于自身原因,其剪切强度不超过2.0 MPa,低于MS胶;同时相较于SR密封胶,MS胶断裂伸长率更高,固有弹性更好。MS胶的固有弹性能吸收和补偿动态载荷,均匀传递力。事实上客车在弯曲工况与扭转工况下行驶时,顶棚上应力分布不均匀,最大值相差可达到几十MPa[11]。因此,选用断裂伸长率高、固有弹性好、可吸收和补偿动态载荷能力更佳的MS胶作为顶棚胶粘剂更为合适。

表3 试验用粘接胶主要参数

2) 相较于SR胶,MS胶的环保性能更加优越。6134与518是硅酮胶会释放甲醛等挥发性有机物,VOC含量较高并伴随着刺激性气味,适用于车身外部粘接作业;而9331A(MS)胶不含甲醛和异氰酸酯,VOC含量低且无刺激性气味,更加绿色环保。

2.5 底涂有效刷涂次数和底涂开放时间

底涂刷涂到基材后会在基材表面形成一层膜,这层膜过薄或过厚都会对附着力产生不利的影响。同时,表面涂覆处理具有时效性,若打粘接胶间隔时间过短,底涂来不及成膜;若间隔时间过长,底涂长期暴露于空气中存在失效的风险。因此把握底涂有效刷涂次数和底涂开放时间在生产中是十分必要的。

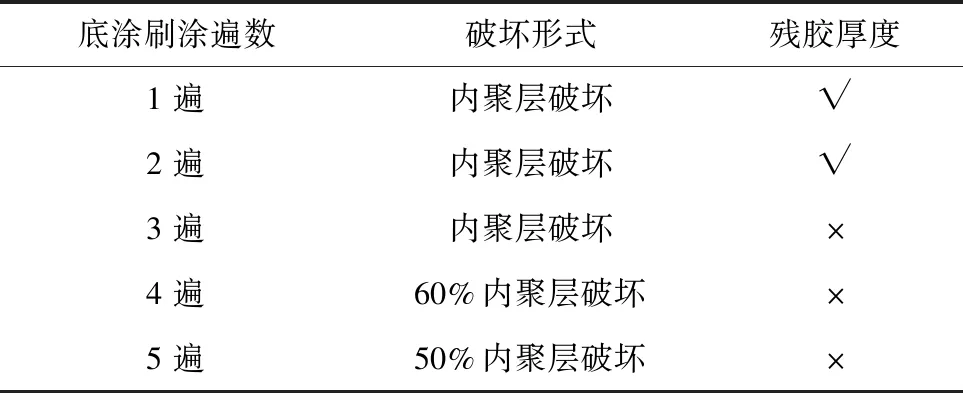

2.5.1 底涂有效刷涂次数

取3块PP板用卡瑞得清洗剂C-95整板清洁后每块板均划分A、B、C、D、E 5个区域,所有区域均用1007底涂进行表面处理,其中A区刷涂1遍,B区刷涂2遍,C区刷涂3遍,D区刷涂4遍,E区刷涂5遍,每遍间隔15 min,刷涂完毕后等待10 min打9331A,3组试验结果的平均值见表4。

表4 底涂刷涂遍数对粘接性能(刀割剥离性能)影响

由表4可知,底涂刷涂遍数为1遍和2遍时破坏形式为100%内聚破坏,且残留在基材上的残胶厚度正常。当刷涂次数在3遍以上时破坏形式开始出现黏附破坏,且从第3遍起残胶厚度过薄(此现象对粘接效果存在不良影响)。

2.5.2 底涂开放时间

取1块PP板用卡瑞得清洗剂C-95整板清洁后划分A、B、C、D、E、F、G 7个区域,所有区域均用1007底涂剂刷涂一遍进行表面处理,随后打上9331A粘接胶。其中A区间隔10 min、B区间隔1 h、C区间隔4 h、D区间隔10 h、E区间隔24 h、F区间隔36 h、G区间隔96 h进行打胶处理,每组试验均做3次。试验结果平均值见表5。

表5 底涂开放时间对粘接效果的影响

从表5可知,1007底涂剂刷涂96 h后再打粘接胶,其刀割剥离性能的破坏形式下降至40%以下。虽然1007底涂剂的开放时间较长,但是考虑到开放时间过长,剪切强度存在下降的可能,且底涂剂是现涂现用工艺,建议尽量在12 h内进行打胶粘接作业,以保证底涂剂和粘接胶间的粘接可靠性。

3 样车验证

3.1 施工工艺

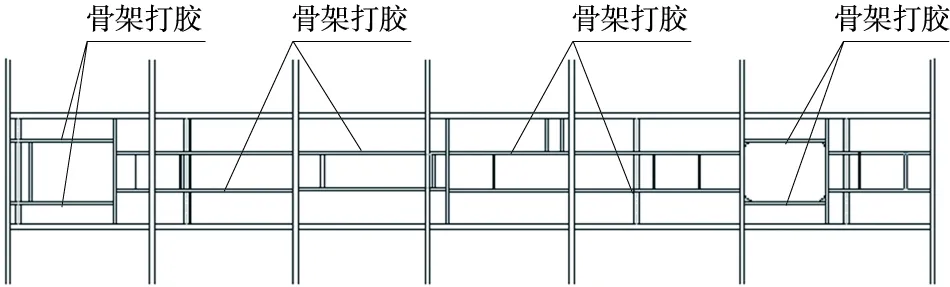

将与PP板粘接的骨架区域及PP蜂窝板背面用卡瑞得清洗剂C-95清洁,间隔10 min后在PP蜂窝板背面刷涂1007底涂剂1~2遍,同时将9331A粘接胶打在顶骨架下表面,具体打胶部位如图1所示,间隔10~20 min后进行顶棚与骨架粘接,要求打胶胶层底宽、高度均为8 mm。

图1 某车型顶棚打胶部位示意图

3.2 粘接要点

PP板表面及骨架粘接面用卡瑞得清洗剂C-95进行清洁,确保清洁干燥,无灰尘、油污、水渍;等待10~15 min后将1007底涂剂刷涂在PP板粘接面1~2遍;清洁后等待10~15 min将9331A密封胶打在顶骨架下表面,间隔10~20 min后进行顶棚与骨架粘接。

3.3 粘接后效果

顶棚采用无铆钉纯胶粘工艺后整体美观大方,无脱落、无明显波浪不平等问题,大大提升了客车顶棚的观赏性,效果如图2所示。

图2 顶棚胶粘效果图

4 结束语

随着客车精细化、轻量化、绿色、舒适成为主要发展方向,“以塑代钢”成为解决客车工业发展的重要方案,在当前车用塑料中,聚丙烯是用量最大、使用频次最高、增长速度最快的品种,而整车内饰胶粘同样是不可避免的发展趋势。因此,聚丙烯板纯胶粘工艺将在客车领域中得到广泛应用;研发出聚丙烯板通用的免底涂密封胶以适用于各种改性聚丙烯板将成为研究热点。